活性粉末混凝土(RPC)节段预制梁制造技术

刘秀元

(中铁第五勘察设计院集团有限公司,北京 102600)

1 引言

活性粉末混凝土(Reactive Powder Contrete,RPC)是现代材料科学和混凝土技术发展的基础上出现的一种高性能建筑工程材料,因为活性材料占有比例较大,称为活性粉末混凝土[1],以下简称RPC,该材料具有很高的抗压强度和抗拉强度,还兼具有收缩徐变小,低脆性,耐久性好的优点,其抗渗性、抗冻性和耐腐蚀性指标均远远优于普通混凝土。RPC的原材料:水泥、粉煤灰、石英砂、硅灰、高效减水剂和钢纤维。RPC的工作性能原理是:使用提高组分的细度和活性使材料内部的缺陷(微裂缝与孔隙)减少到最小限度,获得了特别高强度与更高的耐久性。RPC拌和物所采用的原料平均颗粒尺寸在0.lμm到1mm之间,尽量减小了混凝土中的孔隙率,使的拌和物更加密实。RPC是一种最新研制混凝土,经过高温高压蒸汽养护处理后,RPC获得了200MPa到800MPa的超高抗压强度,还具有30~60MPa的高抗折强度,非常好地克服了一般高性能混凝土的较低强度和高脆性[2]。

2 模型梁简介

图1 模型梁设计图

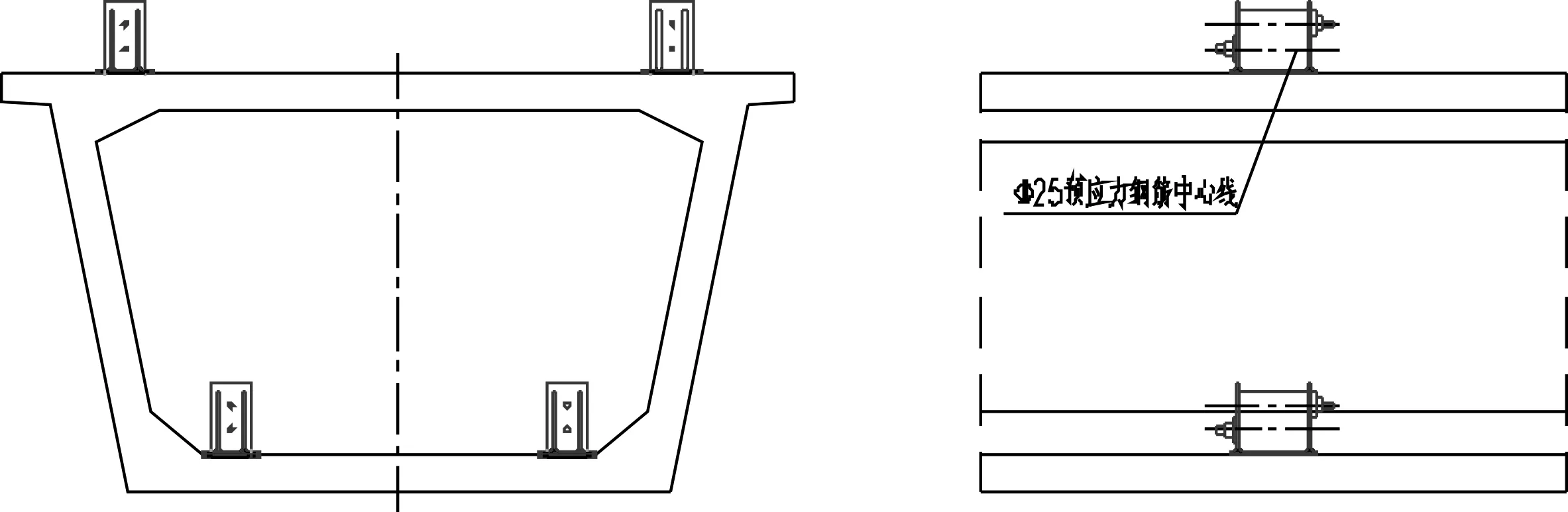

模型梁为后张拉法预应力,体内束钢绞线布置,梁腹板上设置两排6×7-7φ5钢绞线,梁底板上设置一排8×7-7φ5钢绞线,用直径φ60mm普通波纹管预埋成孔道,腹板的锚下后张拉应力1294MPa,底板的锚下后张拉应力1259MPa。张拉完毕,尽快采用真空压浆法进行孔道压浆,水泥浆的强度为M50,水泥浆里需要掺入阻锈剂。模型梁预应力设计如图2。

图2 钢绞线钢束布置

箱梁腹板和顶底板均设活性粉末混凝土剪力键,采用卯榫设计,剪力键高4cm,剪力键顶部宽16cm,剪力键底部宽22cm,斜面为450坡度。剪力键如图3。

图3 接缝I处剪力键布置图

模型梁用短线预制节段拼装法制作,然后拼装成整孔梁[3]。节段间梁缝用环氧树脂胶密封胶结,接缝面施工时单面涂胶,厚度不得大于3mm。梁接缝孔道间端头粘贴聚乙烯发泡垫圈,上面有单面不干胶,保证孔道不会进胶。临时预应力采用φ25mm的预应力用精轧螺纹钢筋临时拉紧拼接,单根精轧螺纹钢筋张拉力设计值为180kN,接缝面预压应力不得小于0.4MPa,整个截面应力必须均衡。临时张拉锚块布置如图4。模型梁预制工艺流程如图5所示。

图4 临时预应力锚块布置图

图5 模型梁预制工艺流程图

3 RPC混凝土搅拌与运输

3.1 拌和机选型

RPC拌和物流动性较差、黏度较大,须采用变频高速搅拌机或RPC混凝土专用搅拌机。搅拌设备应为强制式高速搅拌机[4],叶片轴速度不低于45转/分。本次试验采用工厂内的HZS750型拌和站进行拌和RPC。拌和站需要配置专门清洗RPC混凝土的设备,因RPC拌和物黏度较大,搅拌完毕后及时清洗搅拌机。

3.2 RPC混凝土配合比

试验立方体抗压强度试验小结:曲线变化36h之前速率较快。可推断蒸养前期对立方体试块影响较大。36h后曲线平缓上升。5天强度即可达到最终设计强度120MPa以上[5]。

试验轴心抗压强度试验小结:和立方体抗压强度曲线相仿,轴心抗压曲线变化自36h之前速率较快。36h后曲线平缓上升。5天强度即可达到最终设计强度120MPa以上。试验弹性模量强度试验小结:弹模曲线自36h后平稳上升,基本在第4天即可达到设计弹模强度48GPa。最终配合比见表1。

表1 RPC配合比(kg/m3)

3.3 RPC混凝土搅拌

搅拌前必须检测拌和站的计量器。RPC材料拌和物配制时,水泥、硅灰和专用掺和料原材料,必须是干燥状态的用量,且均以质量计[6],每次计量时对计量称校零,计量设备至少准确到±1%。骨料称量须准确到±2%;水、外加剂的用量按重量计,称量须准确到±1%。

搅拌时的投料顺序为骨料、钢纤维、水泥、硅灰、矿物掺合料先投入,预搅拌4min;然后加水和外加剂后再搅拌4min以上,总搅拌时间不得少于8min。混凝土搅拌机的下料口上面应有专门装置,防止钢纤维结成团状。

RPC拌和物的水胶比一般要小于0.2,坍落度180mm~220mm。拌制好的RPC混凝土应在20min内灌注完毕,最长间隔时间不应超过半小时,RPC混凝土模型梁节段须连续灌注成型。

3.4 混凝土运输

混凝土搅拌运输车应符合GB/T 26408的规定。由于RPC拌和物黏度很大,流动性很差,不能采用普通混凝土罐车运输[7],混凝土用装载机运输,运距50m。运输后及时清洗运输设备。

4 RPC混凝土浇筑

4.1 分料斗设计

顶板分料器主要为三角形设计,使拌和物从一处分成四处流入模板内部,有利于使腹板拌和物浇筑高度对称[8],可以避免拌和物成堆导致波纹管挤压变形,或一次浇筑厚度较厚拌和物内气泡排不出去等情况。

4.2 混凝土浇筑

(1)RPC拌和物浇筑施工前,应做好充分准备,配备足够的施工人员、设备机具,为了避免漏振和欠振,振捣工人分段负责,分工明确。

(2)浇筑前应进行坍落度、含气量和温度测试。如果RPC拌合物发生离析、坍落度过小达不到灌注要求现象时,须对RPC拌合物进行二次搅拌,严禁加水。浇筑RPC拌合物时,模板温度宜在5℃~35℃范围内,拌合物入模温度宜在5℃~30℃范围内。

(3)浇筑顺序:底板-腹板-顶板

(4)浇筑底板,内模统一安装完毕,在将内模下平模移出,装载机一次将底板的混凝土全部运送来,将拌合物倒至斜溜槽内,人工大致摊平,再开启底板上8个振动器,四人开始收面,从中间向两端,初收即可,将多余混凝土清理,移到外面。收面后立即安装上内模,准备浇筑腹板。

(5)浇筑腹板,对称逐层浇筑,每层高不超过250mm,使用分料器,装载机分料的均匀性,并注意浇筑速度,并用附着式振动器振动,以排气混凝土中和分层间浇筑时封闭的气体,并使混凝土逐层密实振动时间控制在1~2min。

(6)浇筑模型梁底板和腹板,不能正对预应力波纹管布料,散落在模板上的拌合物残渣必须及时清理,避免模型梁表面形成麻面、干灰、夹渣等不良现象。

(7)浇筑模型梁腹板,要保持两侧基本同步等高,防止两侧混凝土面高差较大,造成内模偏移现象,由于腹板高度较高,浇筑时尽量使料斗高度放低,以免造成拌和物离析。

(8)浇筑模型梁顶板:拆除分料器,用装载机直接在顶板布料,摊平后,同时开启内模振动器、腹板上部振动器、端模上部振动器、内模角部振动器,对顶板拌和物振动,振捣后人工收面,将多余拌和物清理出去。然后用塑料薄膜覆盖保持水分不散发。

(9)搅拌完毕的RPC材料拌和物应在30min内灌注完毕。采用分层法浇筑,即浇筑采用“分段定点,循序推进、一个坡度、一次到顶”的方法,能较好地适应RPC拌和物浇筑,使两层混凝土不超过初凝时间,能很好凝结在一体,一次性连续浇筑完毕。在浇筑至顶面过程中,插入预埋的测温线至模型梁节段芯部,每个模型梁节段预埋3个测温线,横剖面中心及两侧50cm处各预埋一个[9]。

(10)RPC拌和物应连续浇筑,如有特殊情况,应尽量缩短其间歇时间,必须在上一层RPC拌和物凝固以前将后一层RPC拌合物浇筑完毕。最大间隔时间不应超过30min。

(11)在灌注活性粉末模型梁节段过程中,随机制作活性粉末材料立方体抗压强度、弹性模量、轴心抗压强度试件,同条件养护。

4.3 振捣收面

(1)振捣:活性粉末混凝土材料采用振动台与吸附式振捣相结合的振捣方式,振动台的振动频率不得低于2860次/min,振幅在0.3~1.0mm围内范。梁底部混凝土依靠8个振动台振捣,侧部混凝土各12个用附着式振捣器振捣。附着式振动器,钢模板与附着式振动器须连接牢固,防止振捣过程中移位。尽量避免适用插入式振捣棒振捣,以免影响纤维分布。

(2)RPC模型梁节段必须保证足够的振动时间,因为活性粉末混凝土(RPC)不同于普通混凝土,黏性较大,流动性较差,必须通过振动才能将气泡排出,从而保证成品的表面质量。控制振动时间,不能过振和振不实,不能重复振捣,振捣时间不小于1min,每处应以2min为限。在腹板下部和上部应适当延长振动时间,以2.5min为宜。不得漏振和过振。

(3)腹板浇筑时,可以用振动棒辅助振捣,每浇筑一层后,立即进行均匀振捣,保证RPC拌和物的密实性。采用赶浆法振捣,确保上下两层接茬部位结合良好,防止漏振,也不能过振。移动振动器的间距,应能保证振动器的有效半径平板覆盖范围,全面振动混凝土各部位。振捣上一层RPC拌和物时应插入下层约50mm,使两层之间的接槎消除。

(4)混凝土浇筑过程如用振动棒时:a.控制振动棒插入的深度,以避免损伤波纹管;b.振动棒不能接触模板面板,以避免损伤模板漆膜,影响梁体表面光洁度;c.棒体快插慢拔,尽量减少钢纤维组织分布不均匀而形成预制缺陷;d.慢速拔出不产生空洞和气泡[10]。

(5)一边振捣一边用抹子压实RPC混凝土表面,人工快速抹平收光,防止RPC拌合物表面水分散发,保证模型梁外观质量良好。振捣过程中,要把钢纤维团和杂物检出,并将钢模顶面四周砼清理干净,防止模型梁出现飞边现象。

(6)在顶板振捣器停止前,梁表面用整平板整平,振捣器停止后,用抹子将泥浆压平收光。由于活性粉末混凝土胶凝材料较多,一般浇筑时间不宜超过2h,及时养护覆盖塑料膜。避免表面失水过快而出现早期收缩裂缝。

4.4 高温恒温养护(终养)

脱模后的模型梁节段进行高温恒温养护,分为升温、恒温、降温三个阶段,升温速度不应大于10℃/h,降温速度不应大于10℃/h。养护棚内温度应在70±5℃进行恒温养护,相对湿度应在95%以上。恒温养护时间不应小于48h。降温完毕后,模型梁表面温度与外界环境温差不超过15℃时,可撤除保温设施。养护温度曲线见图6。

图6 养护温度曲线图

在养护池中,蒸汽不能直接喷在模型梁表面,蒸汽应向下方喷;在模型梁上方都要覆盖塑料薄膜,防止养护棚顶上的冷凝水直接滴于模型梁表面,影响制品外观。

4.5 自然养护

模型梁节段终养结束后,用移梁车移到车间外,在存梁区自然养护,最少养护14天。自然养护时,梁体用土工布包裹,上面洒水,保持土工布一直湿润。节段梁高温蒸养结束后,喷涂预制单位名称、编号、规格、生产时间等标志, 25t吊车用10t吊带将节段吊起用货车转移至存放地,存放放场地应坚实平坦。梁体存放时单层放置,下垫15cm*15cm方木。

5 结束语

利用新型 RPC 材料代替普通混凝土,解决普通混凝土自重大、强度低的问题,通过开展大跨度活性粉末混凝土铁路简支梁的研究和实践,将简支梁跨度加大到 48m,采用节段拼装法施工,接缝采用胶结,以后跨度加大到 72m乃至 80m,扩大铁路简支梁的适用范围,进而推动RPC新型材料在铁路工程中的广泛应用,使中国高速铁路在该领域的理论研究和工程实践达到世界领先水平。