棉混纺针织物染活性深黑的复配固色剂研究

罗明智,李嘉倩

(佛山市顺德金纺集团有限公司,广东佛山 528305)

棉纤维属于天然纤维素纤维,经过特定工艺成型的混纺针织物具有手感柔软、吸湿透气性强、服用性能优越等特点,在穿着健康日益受到关注和崇尚自然的今天,棉纤维倍受消费者青睐。活性染料是棉纤维染色常用的染料之一,也是应用最为广泛的一类染料。活性染料染色方法是目前使用广泛、效果较好的染色方法。棉纤维混纺针织物用活性染料上染,虽能染出较为艳丽的色泽,但是由于某些染料含有可溶性基团,使湿处理牢度差,进而会出现褪色、沾色等问题[1]。活性染料与纤维发生共价键反应时,染料自身也会发生水解反应,形成新的共价键,使织物的色牢度下降[2]。这将影响染料的利用率,造成固色率不高,进而影响色牢度,不但使纺织品自身外观老化,而且染料也会从已经上染的湿纤维表面脱落,从而影响染色质量。为了提高染料利用率,通常会在整个染色阶段加入大量的碱剂,使染料处于碱性条件下,增加了活性染料的水解。水解染料与未固色的染料(浮色染料)需要经过水洗工序来清洗,从而产生大量废水。染料废水不仅浪费了染厂的宝贵资源,而且还会污染环境,破坏水体生态环境。因此,为了解决这些问题,需要加入固色剂来对织物进行固色处理[3]。但是传统的固色剂存在成本高、使用不方便以及污染环境的缺点,因此寻找一种经济、高效、绿色的新型固色剂显得尤为重要[4],复配固色剂是解决上述问题的有效方法之一。

近年来,纺织品的环保要求越来越高,价廉且固色效果卓越的无甲醛活性固色剂也逐渐被市场看好。影响固色效果的因素有很多,如染料和助剂种类、用量以及染整加工工艺等都会影响最终产品的质量与性能,而且这些因素相互联系又相互影响。因此,要想获得良好的效果,必须从多个方面入手,采用系统性措施提高染料在纤维上的固着率,使之达到优化的物理吸附状态,从而实现纤维对染料的完全吸收。同时,采用适当的染色技术以及合理的工艺流程也能够保证染料均匀地分布在纤维表面并被充分吸收而不出现沾污现象。因此,染色过程中的固色是至关重要的环节。在染整加工过程中,选择合适的染料以及合理的染色工艺能够有效提高染色织物的固色效果,而选择合适的固色剂则是进行染色后固色处理的关键环节[5]。

为了解决在活性染料染色中通过共价键连接到纤维上,从而达到染活性深黑且色牢度较好的目的,本实验结合公司实际生产情况,从助剂选料入手,将3 种市售无醛固色剂经过特定比例混合制备成一种复配固色剂,对棉纤维混纺针织物进行染深黑色后再进行固色处理以改善染色牢度。通过实验分析复配固色剂固色后残液的透光度、复配固色剂在活性染色织物中的固色效果、固色色变情况以及耐水洗色牢度、耐摩擦色牢度、耐汗渍色牢度、耐日晒色牢度等,得出该复配固色剂在不同用量时对织物性能及染色固色效果的影响[6-9]。

1 实验

1.1 材料与仪器

材料:车间大生产深黑色未固色的30s/1精棉+50DPOLY+14CVC 毛圈卫衣布、复配固色剂(佛山市顺德金纺集团有限公司)。

仪器:实验室超纯水机(湖南启沁环保科技有限公司),电子天平[梅特勒-托利多仪器(上海)有限公司],先科SAST 脱水机、常温染色小样机(佛山顺德陆锦精密机械制造有限公司),电热鼓风干燥箱(上海浦东跃欣科学仪器厂),紫外分光光度计(北京普析通用仪器有限公司),Datacolor 测色配色仪(美国Datacolor 公司),汗渍牢度仪、摩擦牢度仪(常州第二纺织仪器厂),耐洗色牢度试验机、耐光色牢度仪(温州方圆仪器有限公司),评级灯箱(广州科联精密仪器有限公司)。

1.2 实验方法

从车间取染深黑色未固色的湿布,按照浸渍法进行固色处理。首先将复配固色剂与水混合进行稀释[m(复配固色剂)∶m(水)=1∶3],得到的稀释混合液是浅黄色透明液体且pH 为5.0~7.5;再选取车间大生产未固色的深黑色混纺针织布作为实验材料,使用天平称取质量为15 g 的布料,浸渍于稀释混合液中(其中复配固色剂质量如表1 所示,浴比为1∶8),在50 ℃条件下恒温固色处理20 min,烘干,恒温恒湿并测试。

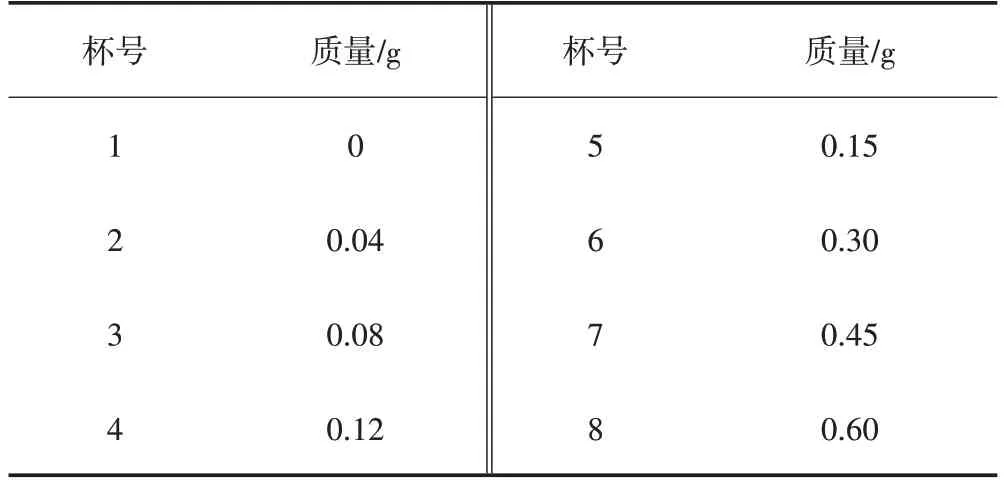

表1 稀释混合液中的复配固色剂质量

1.3 测试

色牢度:耐皂洗色牢度参考GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》进行测试;耐摩擦色牢度参考GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》进行测试;耐汗渍色牢度参考GB/T 3922—2013《纺织品色牢度试验 耐汗渍色牢度》进行测试;耐日晒色牢度参考GB/T 8427—2019《纺织品色牢度试验耐人造光色牢度:氙弧》进行测试。参考GB/T 251《纺织品色牢度试验评定沾色用灰色样卡》进行评级。

甲醛含量:参考GB/T 2912.1—2019《纺织品 甲醛的测定第1 部分:游离和水解的甲醛(水萃取法)》进行测试。

透光度:采用紫外分光光度计进行测试。

颜色特征值:采用电脑测色仪进行测试。

2 结果与讨论

2.1 固色残液

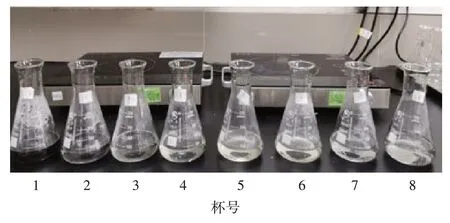

由图1 可以看出,1号杯未添加复配固色剂,残液较浑浊,表明织物经过湿处理后,棉纤维上的染料发生了水解;2 号杯添加了0.04 g 复配固色剂,残液轻微浑浊,表明织物经过湿处理后,棉纤维上的染料发生水解的程度降低;3、4、5、6、7、8 号杯依次添加0.08、0.12、0.15、0.30、0.45、0.60 g 复配固色剂,残液相对清澈透明,表明织物经过湿处理后,棉纤维上的染料发生水解的程度微小。

图1 复配固色剂固色处理后的残液

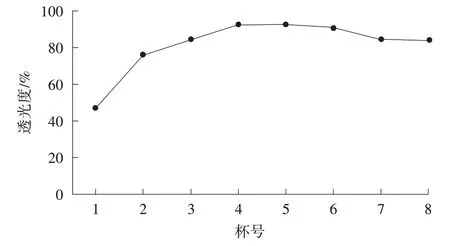

由图1、图2 可知,3、4、5、6、7、8 号杯的透光度较好,复配固色剂固色效果明显,5 号杯添加0.15 g 复配固色剂,效果相对最好,透光度为92.35%;1 号杯未添加复配固色剂,效果相对最差,透光度为46.64%。3、4、5、6、7、8 号杯残液透光度均大于等于80%,而且添加0.12~0.30 g 复配固色剂具有良好的固色效果。综上所述,复配固色剂优化工艺用量为0.8%~2.0%(omf)。

图2 残液透光度折线图

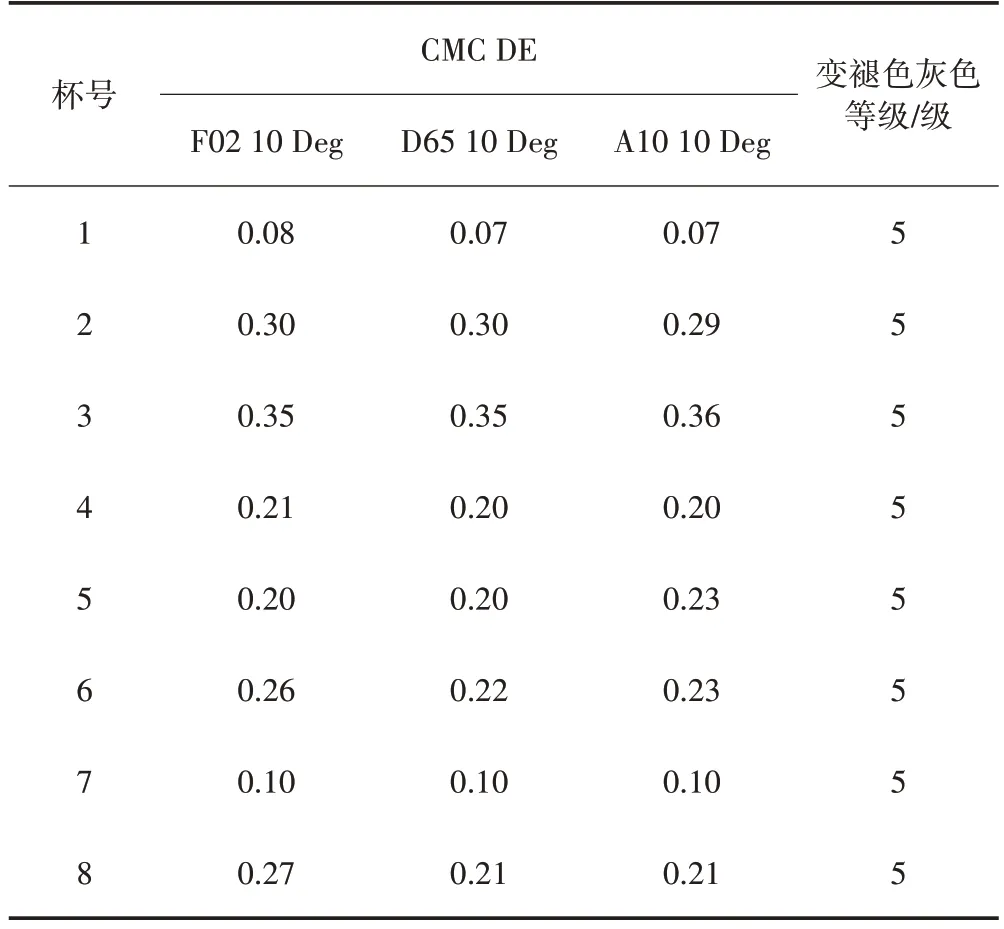

2.2 颜色特征值

由表2 可以看出,当复配固色剂用量在0.27%~4.00%(omf)时,对染色后固色织物的得色色光影响比较小。

表2 固色后织物的颜色特征值

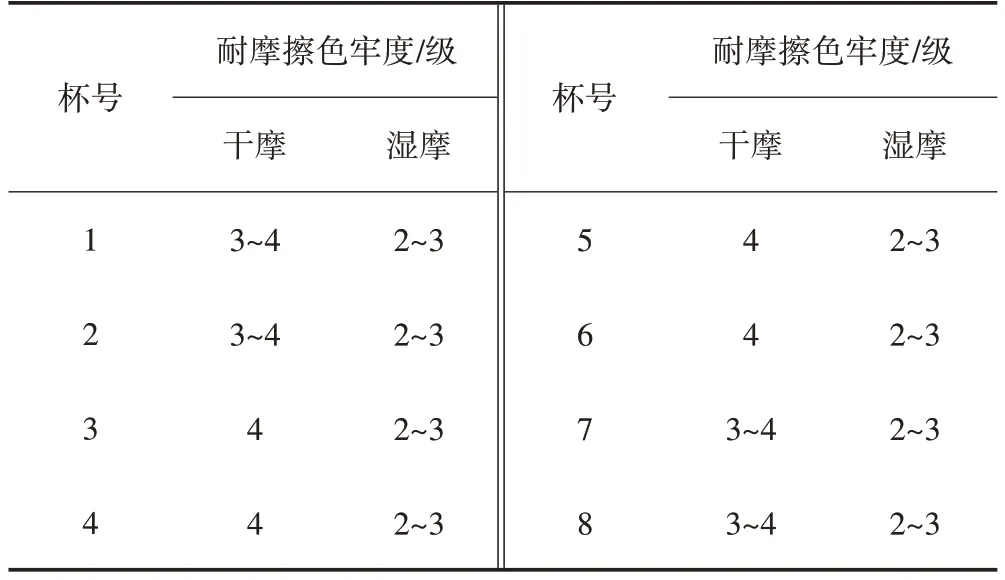

2.3 耐摩擦色牢度

由表3 可以看出,复配固色剂在用量为0.53%~2.00%(omf)时,对染色后固色织物的耐干摩擦色牢度有积极的提升效果。

表3 耐摩擦色牢度测试结果

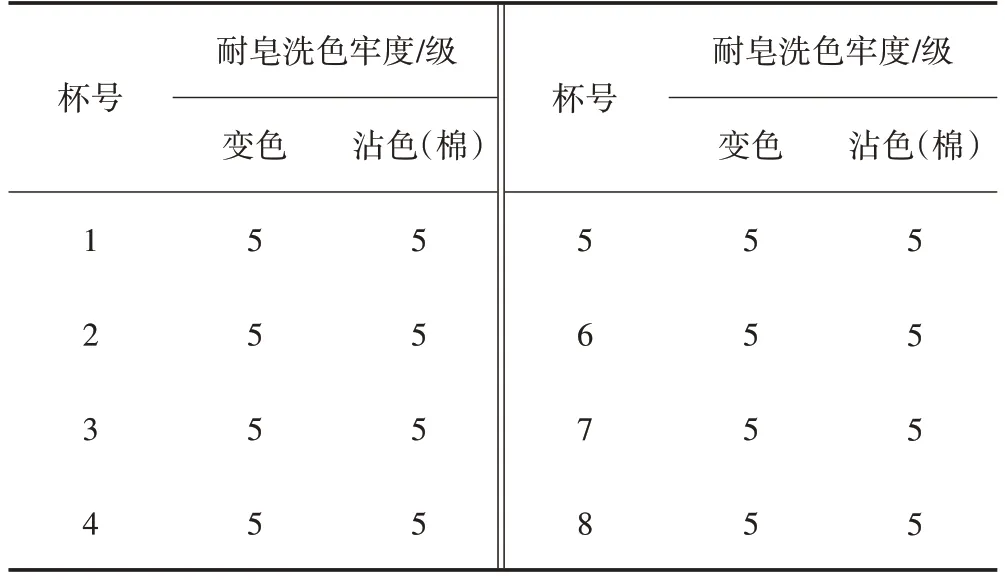

2.4 耐皂洗色牢度

由表4 可以看出,复配固色剂在用量为0.27%~4.00%(omf)时,对染色后固色织物的耐皂洗色牢度影响比较小。

表4 耐皂洗色牢度测试结果

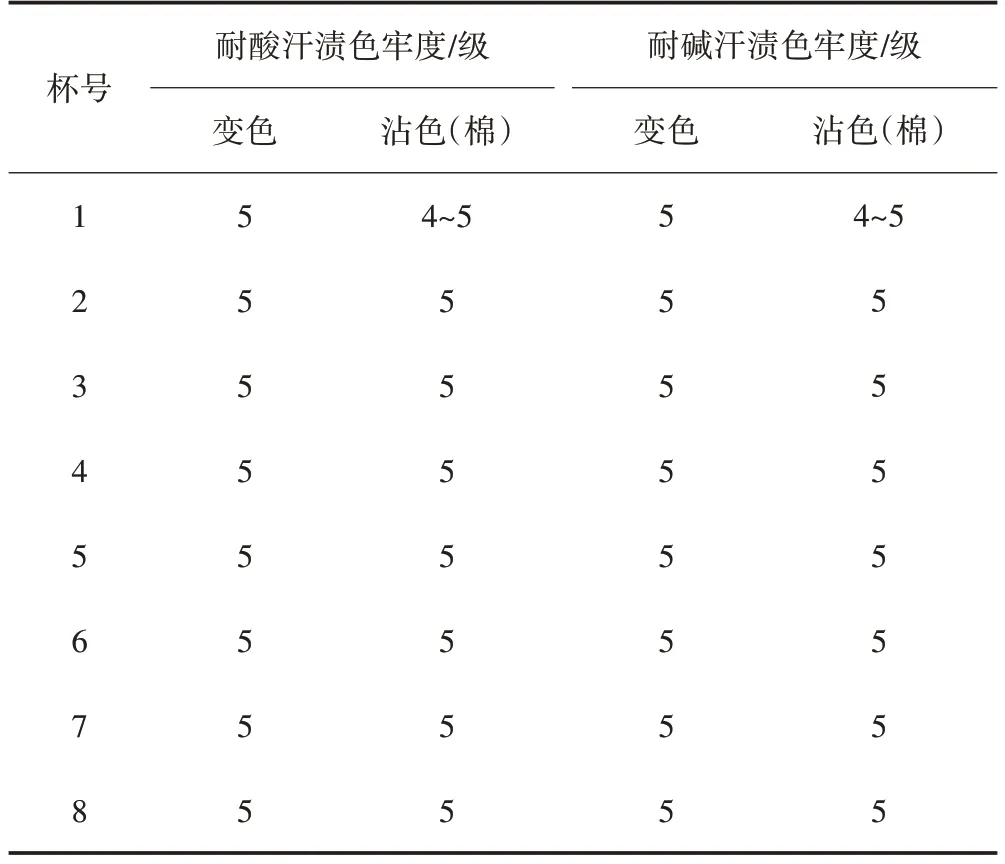

2.5 耐汗渍色牢度

由表5 可以看出,复配固色剂在用量为0.27%~4.00%(omf)时,对染色后固色织物的耐汗渍牢度有积极的提升效果。

表5 耐汗渍色牢度测试结果

2.6 耐日晒色牢度

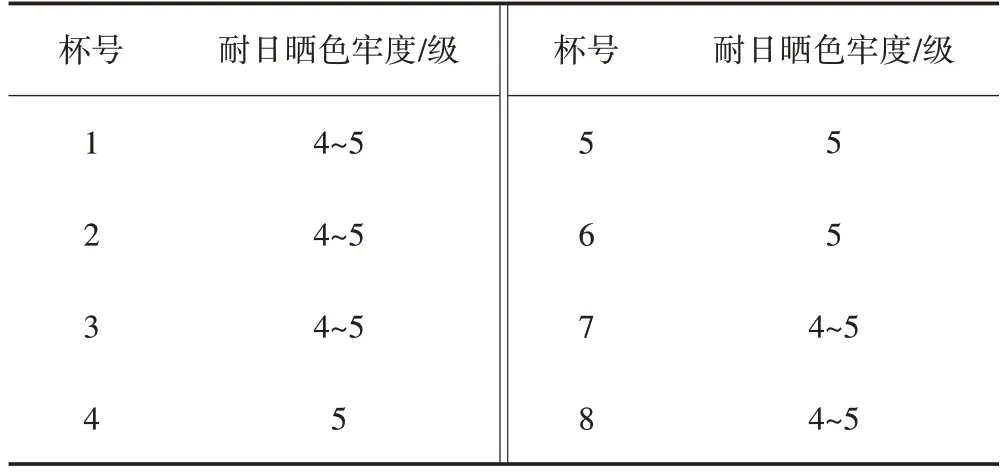

由表6 可以看出,复配固色剂在用量为0.8%~2.0%(omf)时,对染色后固色织物的耐日晒色牢度有积极的提升效果。

表6 耐日晒色牢度测试结果

2.7 甲醛含量

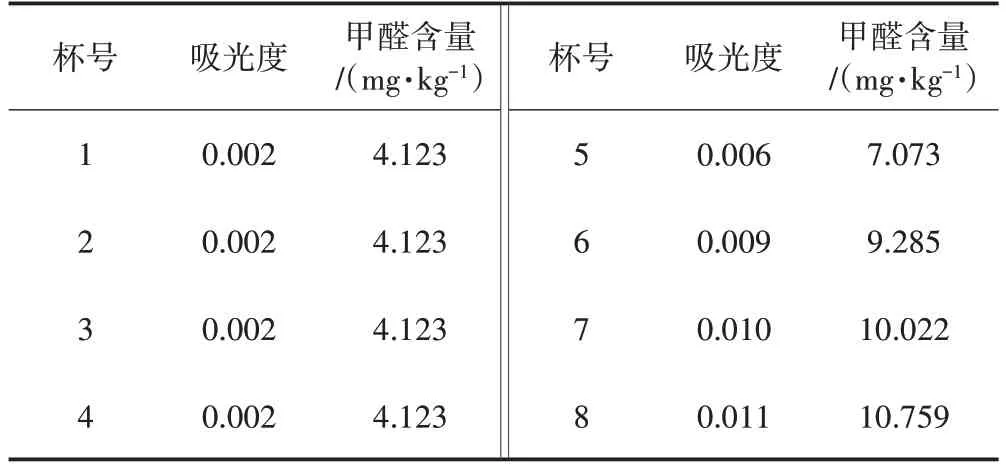

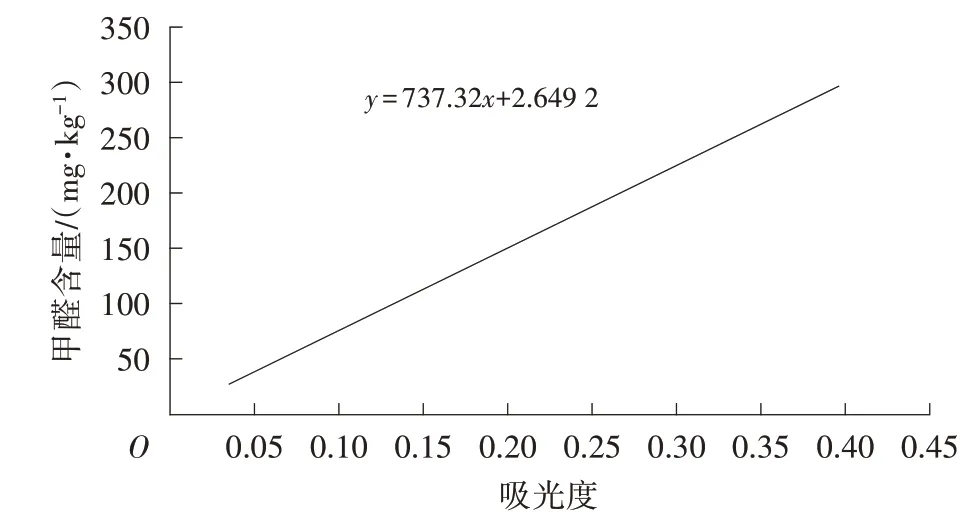

由表7、图3可看出,复配固色剂在用量为0.27%~4.00%(omf)时,染色后固色织物的甲醛含量远远低于75 mg/kg,测试合格,说明该复配固色剂适用于活性染料染色工艺。

表7 甲醛含量测试结果

图3 甲醛含量测量标准图

3 结论

(1)复配固色剂固色的优化工艺为:复配固色剂用量0.8%~2.0%(omf),温度50 ℃,时间20 min。

(2)固色后的织物甲醛含量测试合格,对耐水洗色牢度、耐摩擦色牢度、耐汗渍色牢度和耐日晒色牢度均有较好的稳定性。

(3)复配固色剂能够有效地提高染料在水中的饱和度,使色光更柔和,减少色花和断色。

(4)该研究成果对于其他种类的固色剂和固色工艺具有一定的参考价值,可以为车间染色后固色提升织物的染色性能和节能减排提供参考,可推广大生产使用。