微波处理对羊毛织物染色性能的影响

付世盼,高 胜,陈志鹏

(1.武汉依翎集团 武汉市依翎针织有限责任公司研发中心,湖北 武汉430000;2.武汉纺织大学 纺织科学与工程学院,湖北 武汉430020)

羊毛作为一种天然纤维,因其吸湿性好、不易沾污、耐酸耐碱等特点,近年来备受大众喜爱,但其独特的纤维鳞片结构,对其染色性能有一定的影响。传统改善其染色的方法是通过剥除羊毛鳞片来提高羊毛的染色性能,然而这种方法需要添加氯化剂,因此这种方法不仅对材料本身损害大,而且处理后废液排放到环境中易造成环境污染。微波技术作为一种物理处理方法,不涉及化学品,不存在废水处理问题,且微波加热具有好的穿透性以及处理时不需传热,因此可大大缩短染色时间,实现织物的快速匀染,从而降低能耗,提高上染率和色牢度。采用微波技术对羊毛织物表面进行处理,探讨了微波辐射功率、微波固色时间对羊毛织物染色性能的影响。

1 试验部分

1.1 材料和仪器

织物:80%羊绒,橫向密度为26根/5 cm,纵向密度为46根/5 cm,织物组织为1+1罗纹的羊毛针织布。

染料:NAVY S-G活性染料,酸性媒染蓝B染料。

助剂:匀染剂,25%质量分数的氨水,尿素,亚硫酸氢钠。

仪器:手摇纬编横机,轧染机,RE-52A旋转蒸发器,Datacolor 110TM型电脑测色配色仪,KG85染色机电脑,多纤维布,烘箱,WP700SL17格兰仕微波炉,CTA评定沾色用灰卡。

1.2 染色工艺

1.2.1 配方

NAVY S-G活性染料配方见表1。

表1 NAVY S-G活性染料配方

酸性媒染蓝B染料配方见表2。

表2 酸性媒染蓝B染料配方

1.2.2 流程

(1)浸轧染液(二浸二轧),轧余率为80%→微波加热固色→40℃水淋洗→80℃下用氨水在p H=8.5条件下水洗15 min→再用水淋洗1次。

(2)浸轧染液(二浸二轧),轧余率为80%→打卷堆置(20~30℃,24 h)→40℃水淋洗→80℃下用氨水在p H=8.5条件下水洗15 min→再用水淋洗1次。

1.3 试验方案

将羊毛织物分别用NAVY S-G活性染料和酸性媒染蓝B染料轧染,再利用微波炉对轧染后的羊毛织物进行固色,探讨羊毛针织物最佳微波固色工艺条件,其探讨方案如下:

(1)在微波固色时间为3 min,微波辐射功率分别为100、150、400、550、700 W条件下,测试羊毛针织物的得色量;

(2)在微波辐射功率为700 W,微波固色时间分别为1、2、3、4、5、6 min的条件下,测试羊毛针织物的得色量;

(3)对羊毛针织物采用传统的堆置固色方法进行固色,然后与微波固色最佳工艺下的羊毛针织物进行比较,分析微波固色工艺的利弊。

1.4 测试方法

采用Datacolor 110TM型电脑测色配色仪,测定得色量K/S值。

采用Datacolor 110TM型电脑测色配色仪,测定氨水洗前、洗后的染色织物的K/S值。然后按公式(1)计算固着率(F):

对染色样品采用均匀取样原则,在Datacolor 110TM型电脑测色配色仪上对各部位随机测定20个点的明度(或亮度)L,彩度(或纯度)C和色调(或色相角)H的平均偏差S以及平均色差ΔE,并以其数值大小分析其匀染性。

参照AATCC61-2A-2003水洗色牢度测试法,测定皂洗牢度。

2 结果与讨论

2.1 微波辐射功率对羊毛针织物表观得色量的影响

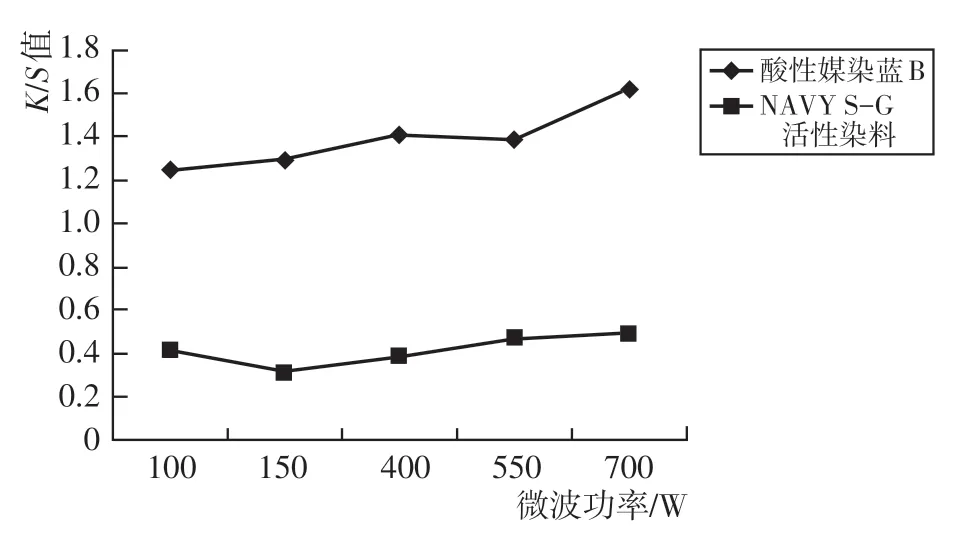

采用1.2.1中的染色工艺配方和1.2.2(1)的染色工艺流程对羊毛针织物进行染色,在微波固色时间为3 min,微波辐射功率分别为100、150、400、550、700 W条件下,探讨不同微波辐射功率对羊毛得色量的影响,结果如图1所示。采用微波对羊毛针织物进行加热固色时,随着微波辐射功率的增加,纤维中的极性分子的偶极受到微波高频电场也不断增强,纤维分子间发生频繁的摩擦从而发热,将微波转化成更多热能,而使染料分子获得更多的动能,纤维因吸收较大的热能而膨化,羊毛针织物的得色量随之提高,且在微波处理功率为700 W时,酸性媒染蓝B和NAVY S-G活性染料轧染的羊毛织物的K/S值皆达到最大,分别为1.6、0.5。

图1 微波辐射功率对羊毛染色织物表观得色量K/S值的影响

2.2 微波固色时间对羊毛织物表观得色量的影响

采用1.2.1中的染色工艺配方和1.2.2(1)的染色工艺流程对羊毛针织物进行染色,在微波功率为700 W,微波固色时间分别为1、2、3、4、5、6 min的条件下,研究不同微波固色时间对羊毛得色量的影响,结果如图2所示。随着固色时间的增加,经过NAVY S-G活性染料和酸性媒染蓝B染料轧染后的羊毛针织物得色量呈现增加趋势。对于NAVY S-G活性染料轧染的羊毛织物,当微波固色时间达到5 min时,羊毛针织物的微波固色已经基本完成。当微波固色时间大于5 min时,羊毛针织物表观得色量无显著变化;而对于酸性媒染蓝B染料轧染的羊毛针织物,当微波固色达到4 min时,羊毛针织物的微波固色基本完成。当微波固色时间大于4 min时,羊毛针织物得色量无显著变化。因为微波辐射处理可以实现短时间迅速升温,从而达到对羊毛针织物快速上染固色的目的,所以文中所选2种染料,活性染料采用微波固色5 min,轧染的羊毛织物的得色效果最好,而酸性媒染采用微波固色4 min的轧染羊毛织物的得色效果最好。

图2 微波固色时间对羊毛针织染色织物表观得色量K/S值的影响

2.3 微波加热固色与传统羊毛轧染堆置固色对比分析

采用1.2.1中的染色工艺配方和1.2.2(1)、1.2.2(2)的染色工艺流程对羊毛针织物进行染色,染色工艺流程1.2.2中NAVY S-G活性染料的轧染针织物处理条件为:微波功率700 W,微波固色时间5 min;酸性媒染蓝B染料的轧染针织物的处理条件为:微波处理功率700 W,微波固色时间4 min。对比分析了微波加热固色与传统的羊毛打卷堆置固色后羊毛针织物的表观得色量和固着率。

由表3可以看出,在常温条件下,由于水分子是以高有序的层状或者束状形式存在的,采用微波处理的方法,可以诱导水分子的振动,使水分子以层状或者束状的形式破裂,促进染料在水中的扩散速率。因此羊毛针织物轧染堆置固色染料比微波处理固色染料的扩散速率低、反应小、固色慢;采用微波对羊毛针织物进行加热固色,当微波固色时间达到2种染料的最佳染色工艺时间时,已经接近羊毛轧染堆置24 h的得色量。由表4可以看出,采用NAVY S-G活性染料染色的羊毛针织物经微波加热固色的固色率相对于轧染堆置固色较低,这与微波加热固色时间短,染料还没有充分和羊毛纤维发生牢固价键结合有关;而经酸性媒染蓝B染料染色的羊毛针织物经微波加热固色的固着率为轧染堆置固色率的1.6倍。因此采用微波处理固色效果优于轧染堆置固色效果。

表3 染色后羊毛织物表观得色量K/S值

表4 染色后羊毛针织物固着率 单位:%

2.4 匀染性

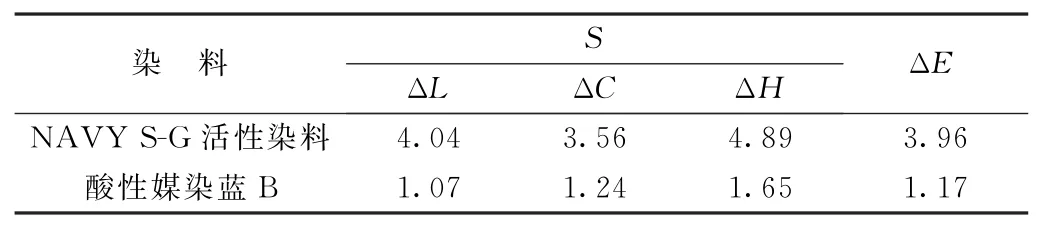

采用1.2.1中的染色工艺配方和1.2.2(1)、1.2.2(2)的染色工艺流程对羊毛针织物进行染色,NAVY S-G活性染料染色的微波功率为700 W,微波固色时间为5 min;酸性媒染蓝B染料染色的微波功率为700 W,微波固色时间为4 min。研究羊毛针织物堆置固色后和经微波固色后的匀染性,结果见表5和表6。羊毛针织物经微波固色对比传统的堆置固色具有较好的匀染性,微波加热时,热量首先迅速深入到物品内部,然后从内部对整个物品进行加热,因而固色效果较均匀。

表5 羊毛针织物堆置固色后的匀染性

表6 羊毛针织物经微波固色后的匀染性

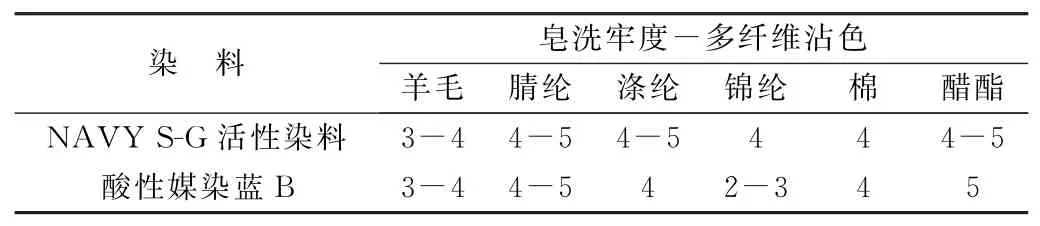

2.5 耐皂洗牢度

采用1.2.1中的染色工艺配方和1.2.2(1)、1.2.2(2)的染色工艺流程对羊毛针织物进行染色,NAVY S-G活性染料染色的微波固色功率为700 W,微波固色时间为5 min;酸性媒染蓝B染料染色的微波固色功率为700 W,微波固色时间为4 min。研究羊毛针织物经微波固色后和经传统堆置固色后的染色牢度,结果见表7和表8。采用NAVY S-G活性染料染色经微波固色后的羊毛针织物的染色牢度虽然不及传统堆置固色后的羊毛针织物的染色牢度,但也具有较好的染色牢度,其皂洗牢度平均都在4级以上;采用酸性媒染蓝B染料染色经微波固色后的羊毛针织物相对于NAVY S-G活性染料染色而言,其染色牢度不及活性染料,但总体而言,其皂洗牢度值平均也在4级以上,接近传统堆置固色后的羊毛针织物的染色牢度。

表7 羊毛针织物经微波固色后的皂洗牢度单位:级

表8 羊毛针织物经传统堆置固色后的皂洗牢度 单位:级

3 结论

(1)采用微波对羊毛针织物进行加热固色时,随着辐射功率和时间的增加,羊毛的得色量加深,对于NAVY S-G活性染料而言,其最佳微波辐射功率为700 W,微波固色时间为5 min;对于酸性媒染蓝B染料而言,其最佳微波辐射功率为700 W,微波固色时间为4 min。

(2)采用微波对羊毛针织物进行加热固色时,当微波固色时间达到所用2种染料染色各自最佳微波固色时间,已接近羊毛针织物轧染堆置24 h的得色量。采用NAVY S-G活性染料染色时,羊毛针织物微波加热固色的固色率相对于轧染堆置固色较低;但采用酸性媒染蓝B染料染色时,羊毛针织物微波加热固色的固色率相对于轧染堆置固色较高。

(3)羊毛针织物经微波固色对比传统的堆置固色具有较好的匀染性,微波加热时,热量首先迅速深入到物品内部,然后从内部对整个物品进行加热,因而固色效果较均匀。

(4)采用NAVY S-G活性染料染色经微波固色后的羊毛针织物的染色牢度虽然不及传统堆置固色后的羊毛针织物的染色牢度,但也具有较好的染色牢度,其皂洗牢度平均都在4级以上;采用酸性媒染蓝B染料染色经微波固色后的羊毛针织物相对于NAVY S-G活性染料染色而言,其染色牢度不及活性染料,但总体而言,其皂洗牢度值平均也在4级以上,接近传统堆置固色后的羊毛针织物的染色牢度。