聚硅氧烷改性环氧衣康酸酯水性UV固化树脂的制备及性能

边均娜,陈 健,杨兆哲,吴国民*,孔振武

(1.中国林业科学研究院 林产化学工业研究所;江苏省生物质能源与材料重点实验室;国家林业和草原局林产化学工程重点实验室;林木生物质低碳高效利用国家工程研究中心,江苏 南京 210042;2.南京林业大学 江苏省林业资源高效加工利用协同创新中心,江苏 南京 210037)

水性光固化环氧涂料以水作为分散介质,具有安全高效、绿色环保等优势[1]。然而未经改性的水性光固化环氧涂料具有脆性大、柔韧性差、疏水性差等缺点,限制了其在高性能涂料领域的应用[2]。聚硅氧烷是由主链硅原子上直接连有有机基团的重复Si—O构成的聚合物,特殊的物化结构使得聚硅氧烷可用于生产耐候性好、疏水性能优良和耐污染性能好的高分子材料,广泛应用于电子军工、航空航天、建筑等领域[3-5]。化学改性是有机硅改性光固化树脂最常用的有效方法,聚硅氧烷化学改性光固化树脂的制备方法有硅氢加成法、酯化法、水解缩合法、自由基加成法等[6-8]。通过光固化树脂与两端带有反应性官能团的聚硅氧烷低聚物加成聚合制备改性树脂,所得改性树脂通过化学键合的方式将光固化树脂与有机硅结合,因此聚硅氧烷链段与树脂基体相容性好。将端硅氢聚硅氧烷改性环氧衣康酸酯(IE)树脂,树脂在形成漆膜的固化过程中,聚硅氧烷链段不断向表面迁移富集,可极大地降低漆膜的表面张力,提高疏水性能;并且有机硅中的柔性链段接枝共聚到基体树脂中,可有效改善水性光固化环氧涂料柔韧性差的缺点。本研究在利用衣康酸与环氧树脂开环酯化制备IE的基础上,通过硅氢加成接枝聚硅氧烷进一步改善了树脂疏水性和柔韧性不足的缺陷,再与含甲基丙烯酰氧基的半封端异氰酸酯接枝共聚以提高树脂光固化活性,制备了高活性聚硅氧烷改性环氧衣康酸酯(SiIE)水性光固化树脂,以期通过环氧树脂和有机硅两者优势互补,提高水性光固化涂料的柔韧性和疏水性能,从而扩大水性环氧光固化涂料与聚硅氧烷的应用领域。

1 实 验

1.1 原料、试剂与仪器

环氧衣康酸酯(IE)树脂、半封端异氰酸酯(IPDIH),自制[9];端氢聚硅氧烷(DH018,平均相对分子质量为1 100),江西海多化工有限公司。异佛尔酮二异氰酸酯(IPDI)、甲基丙烯酸羟乙酯(HEMA)、卡斯特催化剂、2-羟基-2-甲基-1-苯基丙酮(光引发剂1173)、氢氧化钠、三乙醇胺、丙酮、异丙醇,均为市售分析纯。

ALPHA Ⅱ型傅里叶变换红外光谱(FT-IR)仪、AV-400型核磁共振(NMR)光谱仪,德国BRUKER公司;Nano ZS ZEN 3600型激光粒径分析仪,美国WATERS公司;TG209F1型热重(TG)分析仪,德国Netzsch公司;Pyris1型差示扫描量热(DSC)分析仪,美国PerKin Elmer公司;BGD-501型漆膜附着力测定仪,广州标格达实验室仪器用品有限公司;ZB-1300型紫外光固化机,常州紫波电子科技有限公司;DSA100型接触角测量仪,德国KRUSS公司;PPH-1型铅笔硬度计、QCJ型漆膜冲击器、QTX型漆膜柔韧性测定器,上海现代环境工程技术有限公司。

1.2 聚硅氧烷改性环氧衣康酸酯树脂的制备

取一定量IE的异丙醇溶液(含固量为66.67%),置于带有搅拌装置、回流冷凝管、温度计的500 mL 四口烧瓶中,加入50 mg/kg(以聚硅氧烷质量计)的卡斯特催化剂,加热搅拌均匀,温度升至70 ℃预热,之后慢慢滴加一定比例的端氢聚硅氧烷进行硅氢加成反应。反应过程中通过监测体系FT-IR 在2 126 cm-1处Si—H特征吸收峰的消失来判断反应终点,反应温度过低,反应不完全;温度过高,会导致催化剂失活。选择异丙醇回流温度90 ℃,经8 h的保温反应可反应完全。减压蒸馏回收溶剂,得到聚硅氧烷改性环氧衣康酸酯(SiIE),反应式见图1。将树脂溶于丙酮溶剂中,以便于储存及后续使用。

1.3 聚硅氧烷改性半封端异氰酸酯环氧衣康酸酯树脂的制备

将SiIE与IPDIH按物质的量之比1∶1于丙酮回流温度(56 ℃)下反应,合成聚硅氧烷改性半封端异氰酸酯环氧衣康酸酯树脂(IPDIHSiIE,图1)。随着反应的进行,FT-IR中2 270 cm-1处的异氰酸酯基(—NCO)吸收峰不断减弱直至消失,说明达到反应终点。取适量IPDIHSiIE样品测量酸值,根据所得酸值计算所需加入中和剂的用量,在丙酮回流温度下进行中和。滴加蒸馏水稀释至含固量60%,高速搅拌0.5 h,所得乳液经减压蒸馏回收溶剂,得到IPDIHSiIE水分散体。

图1 聚硅氧烷改性半封端异氰酸酯环氧衣康酸酯树脂的合成路线

1.4 光固化漆膜的制备

取1.3节制备的IPDIHSiIE水分散体,加入树脂质量5%的光引发剂1173,搅拌均匀。采用25 μm线棒将树脂涂布到预先表面处理过的马口铁片上,置于80 ℃烘箱中1 h除去水分,冷却至室温后放入光固化机中进行固化。

1.5 结构表征及性能测试

1.5.1FT-IR分析 采用ALPHAⅡ型傅里叶变换红外光谱仪对样品进行分析。

1.5.21H NMR分析 采用AVANCEⅢHD AN-400型核磁共振光谱仪对树脂进行测试,以TMS为内标。

1.5.3水分散体粒径分析 将样品稀释至含固量1%,采用Nano ZS ZEN 3600型纳米粒径仪测试粒径分布。

1.5.4贮存稳定性分析 将树脂存放于密封玻璃试剂瓶内,置于室温、避光环境中并定期对样品进行观察。

1.5.5接触角测定 采用DSA100型接触角测量仪测定不同有机硅用量改性树脂漆膜的表面接触角。

1.5.6吸水率测定 按行业标准HG/T 3344—2012进行测定。

1.5.7漆膜凝胶率测定 取一定量水性树脂于玻璃板上并进行UV固化,树脂固化后,将固化漆膜刮涂取出并准确称质量,记为m0;将固化物置于盛有丙酮的玻璃烧杯中浸泡并密封,24 h后取出,放于烘箱中烘至样品质量恒定,准确称量记为m1。凝胶率的计算公式如下:

G=m1/m0×100%

式中:G—凝胶率,%;m0—浸泡丙酮前样品的质量,g;m1—浸泡丙酮后样品的质量,g。

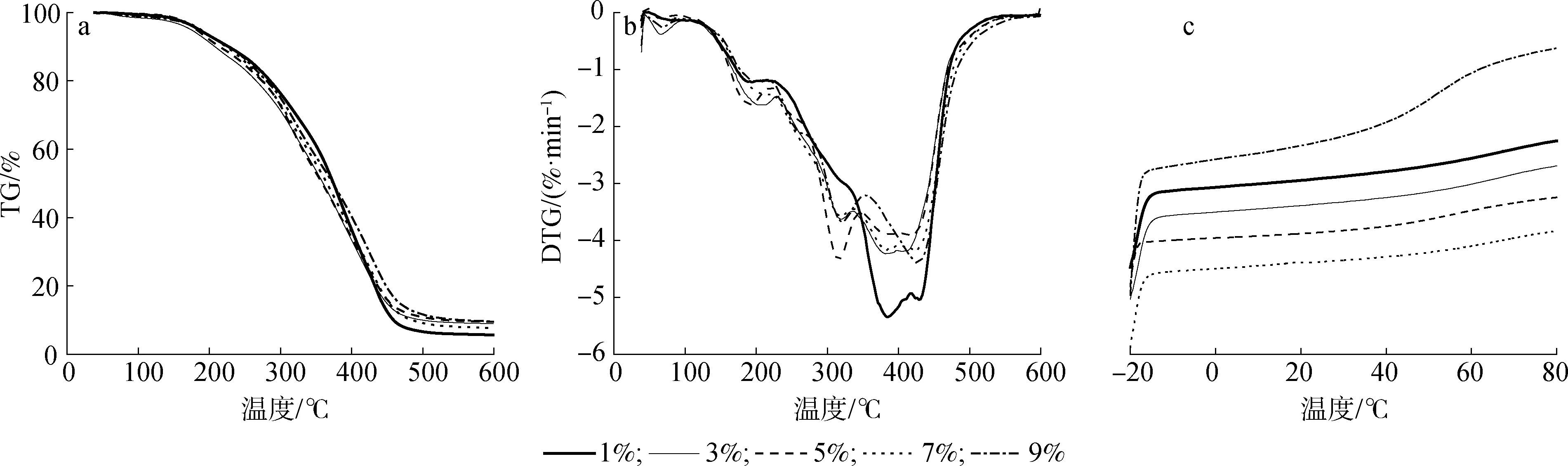

1.5.8漆膜TG分析 采用TG209F1型热重分析仪分析固化漆膜热稳定性,升温速率为10 ℃/min,温度范围为室温至600 ℃。

1.5.9漆膜DSC分析 采用Pyris1型差示扫描量热分析仪测定改性环氧树脂漆膜固化物的玻璃化转变温度,升温速率为20 ℃/min,温度范围为-20~120 ℃,N2流速50 mL/min。

1.5.10漆膜力学性能分析 按标准GB/T 23999—2009规定的方法测定漆膜力学性能。

2 结果与讨论

2.1 聚硅氧烷改性环氧衣康酸酯树脂的结构表征

2.1.1FT-IR分析 图2为端氢聚硅氧烷和改性前后IE树脂的FT-IR图谱。由端氢聚硅氧烷的红外谱图可知,2 965 cm-1处为—CH3的反对称伸缩振动吸收峰,2 126 cm-1处为Si—H的伸缩振动峰,位于785、1 240 cm-1(Si—CH3)、1 010 cm-1(—Si—O—Si)处信号峰为硅氧烷的特征吸收峰。由改性后SiIE的红外谱图可知,改性产物在785、1 240 cm-1处出现了Si—CH3的特征吸收峰、—Si—O—Si的存在使1 010 cm-1处的吸收峰变宽并加强。由于硅氢加成消耗了部分双键,故改性后IE树脂在1 640 cm-1处双键的特征吸收峰较改性前强度略有下降,2 126 cm-1处的端Si—H的伸缩振动吸收峰在反应结束后已完全消失,说明体系中端氢聚硅氧烷的Si—H已经反应完全。

图2 反应物和产物的FT-IR图谱

2.2 聚硅氧烷用量对IPDIHSiIE树脂性能的影响

2.2.1凝胶率 聚硅氧烷用量为1%、3%、5%、7%和9%时,IPDIHSiIE凝胶率分别为83.0%、87.5%、93.1%、90.1和88.7%。由数据可知,当聚硅氧烷添加量为1%~5%时,IPDIHSiIE的凝胶率呈现上升趋势,当聚硅氧烷添加量大于5%时,IPDIHSiIE的凝胶率下降。这是因为聚硅氧烷有优异的耐溶剂性能,树脂中接枝的聚硅氧烷链段增加,固化后能形成更耐溶剂的三维交联网状结构;当聚硅氧烷用量继续增加时,改性树脂的黏度迅速增大,紫外光首先引发树脂表面固化,而聚硅氧烷链段具有很好的耐候性,能有效隔绝紫外光的进一步渗透,形成一层致密的固化膜,致使漆膜内部的树脂难以固化完全,所以凝胶率略有下降。聚硅氧烷用量为5%时,IPDIHSiIE的凝胶率达到最大,为93.1%。

2.2.2水分散体稳定性 表1为聚硅氧烷用量对树脂水分散体稳定性的影响。由表可知,随着聚硅氧烷用量的增加,改性树脂的水分散体贮存稳定性逐渐变差,贮存时间逐渐变短。当聚硅氧烷用量小于5%时,水分散体呈现半透明状态,且贮存一个月左右无明显变化,而当聚硅氧烷用量大于5%时,水分散体呈现不稳定的乳浊液状态,且贮存时间超过一周就已出现少量沉淀。这是因为当接枝聚硅氧烷链段数量增加时,分子中所含疏水基团的数量增加,且体系中改性树脂的平均相对分子质量也随之增大,导致改性树脂的水分散能力逐渐变差,贮存时间缩短。

表1 聚硅氧烷用量对IPDIHSiIE水分散体稳定性的影响

2.2.3水分散体粒径 通过添加不同用量的聚硅氧烷合成了一系列有机硅改性树脂,探讨了不同聚硅氧烷用量对IPDIHSiIE水分散体粒径大小及分布的影响,结果见图4(a)。由图可知,随着聚硅氧烷用量的增加,改性树脂水分散体粒径呈现增大趋势,粒径主要分布在100~1 000 nm之间,Z均粒径见表1。当聚硅氧烷用量大于等于5%时,粒径呈现双峰分布,在2~7 μm区间有一较小的粒径分布峰。这是由于聚硅氧烷链段含有大量甲基等疏水性基团,将其接枝共聚到IE树脂分子结构中,树脂的水分散性发生变化,疏水性能提高,因而导致了树脂分散体粒径逐渐增大。

2.3 聚硅氧烷用量对漆膜性能的影响

2.3.1疏水性 水接触角是评价聚合物表面疏水或亲水的重要参数,当接触角大于90°,聚合物表面视为疏水,接触角越大,疏水性越好,当接触角小于90°则被视为亲水表面。图4(b)为聚硅氧烷用量对IPDIHSiIE漆膜疏水性能的影响。

图4 聚硅氧烷用量对IPDIHSiIE水分散体粒径(a)和漆膜疏水性能(b)的影响

由图可知,随着聚硅氧烷用量的增加,漆膜表面接触角不断增大,当聚硅氧烷用量为1%、3%、5%、7%和9%时,对应漆膜表面的接触角分别为77.69°、84.88°、90.81°、94.43°和96.48°。可以看出,聚硅氧烷链段的引入使得聚合物漆膜的疏水性能提高。这是因为聚硅氧烷分子的内聚能密度比较低,分子之间的相互作用力小,Si—O之间键角和键长偏大,链段之间容易旋转,因而聚硅氧烷链段在漆膜固化过程中更容易向表面迁移富集,使得IPDIHSiIE漆膜的表面张力更小,接触角增大。由图4(b)可知,随着聚硅氧烷用量的增加,漆膜吸水率显著下降,吸水率从聚硅氧烷用量1%时的17.88%下降到聚硅氧烷用量9%时的8.22%。这是因为树脂分子结构中接枝的聚硅氧烷含有大量甲基等憎水基团,憎水基团向外排列,阻断了水分子对树脂分子的进一步溶解渗透,因而随着聚硅氧烷用量的增加使得漆膜的吸水率下降。

2.3.2热稳定性 图5(a)和(b)为不同聚硅氧烷用量的树脂漆膜在N2气氛下的TG和DTG曲线。由图可知,不同聚硅氧烷用量的IPDIHSiIE漆膜均具有较好的热稳定性,随着聚硅氧烷添加量的增加(1%~9%),漆膜失重5%时的温度分别为173.9、183.7、186.3、186.4和188.9 ℃,分解速率最快时的温度从聚硅氧烷用量1%时的380 ℃提高到用量为9%时的420 ℃,随着聚硅氧烷添加量的增加,漆膜的热稳定性增加,这是因为聚硅氧烷分子中的Si—O键能(460 kJ/mol)较高,将其更多地接枝到树脂分子骨架中,能很好地提高树脂漆膜的热稳定性[10-12]。由DTG曲线可知,所有漆膜的热失重过程主要存在4个明显的阶段:第一阶段的热失重温度在60~110 ℃,主要是由于漆膜物理吸附的少量水分子造成;第二阶段热失重温度在110~220 ℃,是由于硅改性的IE树脂分子中剩余的羟基和羧基发生了分子间消除反应造成;第三阶段的热失重温度在220~360 ℃,热失重峰峰顶温度在320 ℃左右,主要是由于改性树脂分子侧链上的基团热分解造成,如聚脲和氨基甲酸酯结构的热分解等;第四阶段的热失重温度在360~440 ℃,是由于硅改性树脂分子的主链发生了热分解。

2.3.3玻璃化转变温度 图5(c)为IPDIHSiIE漆膜的DSC曲线,考察了聚硅氧烷添加量对树脂漆膜玻璃化转变温度(Tg)的影响。

图5 不同聚硅氧烷用量时IPDIHSiIE漆膜的TG(a)、DTG(b)和DSC(c)曲线

由图5(c)可知,随着聚硅氧烷添加量的增加,漆膜固化物的Tg逐渐下降,当聚硅氧烷用量为1%、3%、5%、7%和9%时,Tg分别为70.1、68.8、67.8、67.5和66.3 ℃,这是因为聚硅氧烷分子中含有的烷基链以及—Si—O—Si—等长链结构柔性好,通过硅氢加成接枝到IE基体树脂中,使树脂分子链段柔性增加,所得漆膜交联聚合物自由体积增大,分子链之间的距离增大,链段之间相互作用力减弱,分子间运动变得相对容易,且硅氧烷链段与基体树脂的相容性较差,存在部分微相分离,使漆膜聚合物致密度降低,因而树脂漆膜Tg有降低趋势[13-15]。

2.3.4力学性能 表2为聚硅氧烷用量对IPDIHSiIE漆膜力学性能的影响。由表可以看出,随着聚硅氧烷用量的增加,漆膜的柔韧性、铅笔硬度提高,这主要是由于改性树脂分子中接枝更多—Si—O—Si—柔性长链及柔性基团,增加了树脂柔顺性,使漆膜柔韧性提高;同时随着有机硅用量的增加,聚硅氧烷链段向表层迁移富集,形成更为致密的漆膜表层,铅笔硬度略有改善,漆膜表面耐划伤性提高。随着聚硅氧烷用量的增加,漆膜附着力略有下降,因为当树脂分子中聚硅氧烷侧链增多时,支链与基体树脂的相容性较差,同时基体树脂分子本身所含有的羟基等极性基团的比例下降,使得树脂对基材的附着力略有下降。

表2 聚硅氧烷用量对IPDIHSiIE漆膜力学性能的影响

3 结 论

3.1以环氧衣康酸酯(IE)树脂为基体,利用端氢聚硅氧烷改性制备有机硅改性半封端异氰酸酯环氧衣康酸酯(IPDIHSiIE)树脂,采用FT-IR及1H NMR对IPDIHSiIE结构进行了表征,结果表明:通过硅氢加成反应成功制备得到目标产物。

3.2随着聚硅氧烷用量的增加,树脂水分散体的粒径逐渐变大,贮存稳定性逐渐变差,凝胶率先上升后下降;当聚硅氧烷用量为5%时,树脂水分散体的Z均粒径为129.8 nm,水分散体呈半透明,贮存一个月左右无明显变化。

3.3随着聚硅氧烷链段接枝到树脂分子中,由于聚硅氧烷链段的疏水基团向漆膜表面富集,使得改性树脂漆膜水接触角随着聚硅氧烷用量的增加而增大,吸水率随之降低;有机硅改性树脂漆膜的热稳定性均较好,漆膜固化物的玻璃化转变温度略有下降;所得漆膜铅笔硬度、柔韧性提高,附着力下降。