脱硫废水中不同类型污染物零排放技术的研究与应用

王吻,齐立强,李晶欣,王旭

(华北电力大学 环境科学与工程学院,北京 102206)

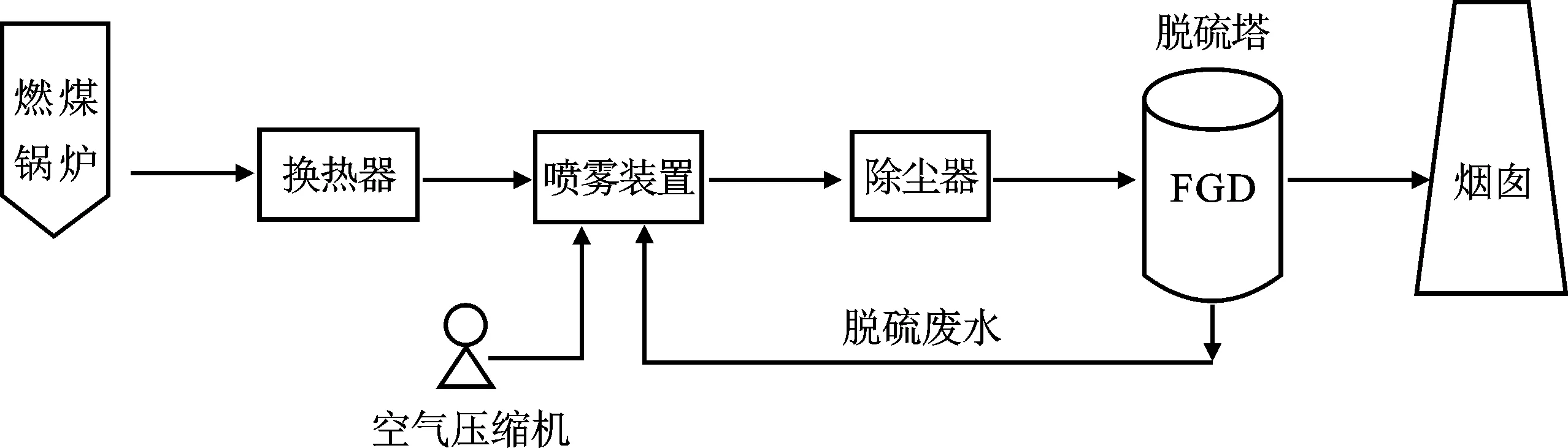

我国是煤炭使用大国,丰富的资源,相对较好的性能,使得火力发电在我国拥有着无可比拟的成本优势,数据显示,2018年我国火力发电占比超过了总发电量的70%[1]。烟气脱硫技术是燃煤发电厂中必不可少的环节,该技术的应用极大降低了燃煤电厂中硫化物质的排放,减少了电厂中污染物质的排放。截止2018年底,中国煤电机组总容量为 10.08×108kW,燃煤烟气脱硫机组总容量约为 9.67×108kW,占比达到了全国煤电机组容量的95.9%[2]。传统的烟气脱硫技术主要分为湿法[3]、干法[4]和半干法[5],其中湿法脱硫技术在电厂中的应用最为广泛,全球约有85%的脱硫系统采用了湿法脱硫技术[6]。其中,石灰石-石膏湿法烟气脱硫技术由于该技术应用时间早,随着不断的改进优化,技术趋于成熟,工艺运行相对稳定,脱硫效率高(>90%),是目前燃煤电厂湿法脱硫技术中应用最为广泛的一种[7]。

燃煤电厂在使用石灰石-石膏法进行烟气脱硫的过程中,通常需要定期从脱硫塔中排出脱硫浆液,从而使脱硫系统保持良好的脱硫效率[8]。排放脱硫浆液时会产生大量的脱硫废水,由于该脱硫废水中所含成分比较复杂,处理难度较大且成本较高[9],如何有效处理产生的脱硫废水是目前燃煤电厂亟待解决的问题。随着国家环保政策的不断出台,电厂污废水水质的排放标准也日趋严格,对脱硫废水的无害化处理及零排放技术的研究逐渐重视起来。

本文分别就燃煤电厂脱硫废水中重金属、COD、氯离子的处理技术进行了介绍,总结分析了各种处理技术的基本原理、优缺点以及在实际应用当中存在的问题,从而为燃煤电厂处理脱硫废水的工艺选择提供参考。最后,对未来脱硫废水处理技术的发展方向做出了展望,并给出了自己的建议。

1 脱硫废水的来源及特点

目前来说,中国绝大多数燃煤电厂应用的烟气脱硫技术为石灰石-石膏湿法脱硫技术[10]。在湿法烟气脱硫过程中,为了降低脱硫系统的成本,通常会对脱硫塔中的吸收剂进行循环利用,随着吸收剂使用次数的增加,吸收塔内盐分和悬浮杂质等浓度越来越高,当浓度达到一个阈值时,脱硫效率就会大大降低,因此需要定时对吸收塔进行清洗,排放的这部分废水就是脱硫废水[11]。

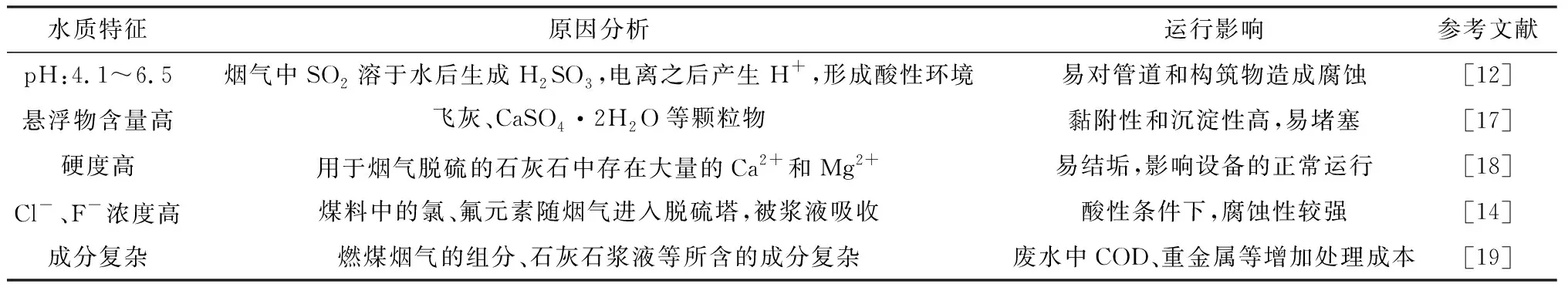

表1为具体的脱硫废水的水质特征,形成原因及影响。由表1可知,烟气中的SO2气体进入脱硫塔时,溶于水后容易生成H2SO3,电离之后产生H+,使得脱硫废水的pH值一般为酸性[12],对管道和构筑物具有腐蚀作用;脱硫废水中悬浮物浓度含量大,浊度高,处理过程中容易使脱硫设备和管道形成堵塞,对脱硫装置的正常运行造成影响[13];在酸性条件下,脱硫废水中的高浓度F-、Cl-会生成HF、HCl等[14],引起设备及管道腐蚀,同时也会参与吸收塔内物理化学反应,抑制对烟气中硫化物的吸收,进而降低脱硫效率[15]。此外,脱硫废水含有少量Se、Hg等重金属[16],如果得不到妥善处置,这些重金属会随着电厂废水排放到外界环境,污染土壤和水环境,进而危害动物和人类健康。

表1 脱硫废水的水质特征、形成原因和影响Table 1 Water quality characteristics,causes and effects of desulfurization wastewater

2 脱硫废水的处理方法

2.1 脱硫废水重金属去除技术

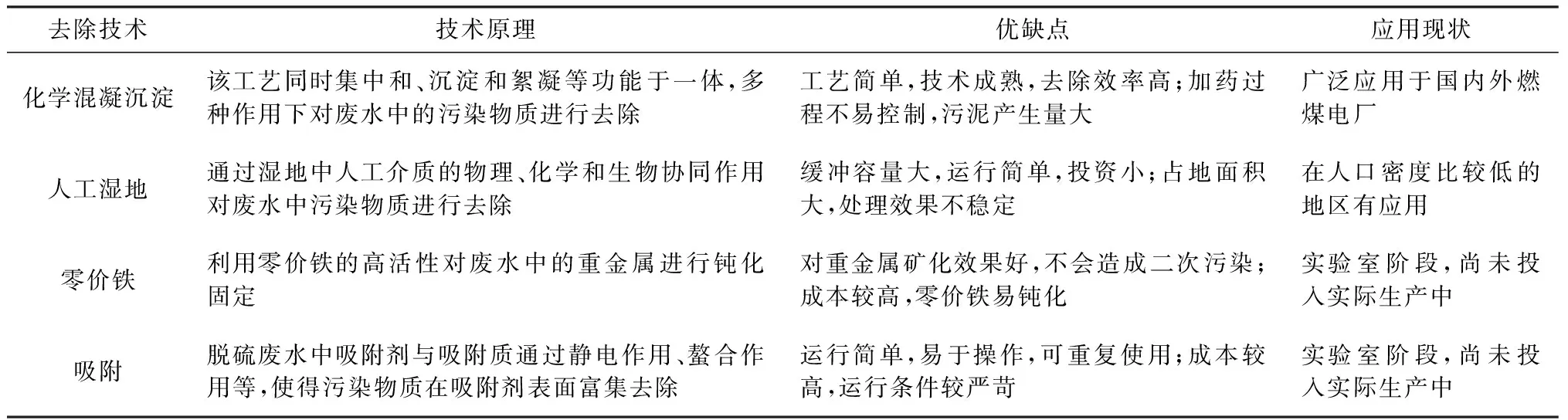

针对燃煤电厂脱硫废水中重金属的去除,现阶段研究较多的主要有化学混凝沉淀法、人工湿地法、零价铁法和吸附法等,不同去除技术的对比见表2。分别对不同重金属去除技术进行介绍。

表2 脱硫废水重金属去除技术对比Table 2 Comparison of heavy metal removal technologies in desulfurization wastewater

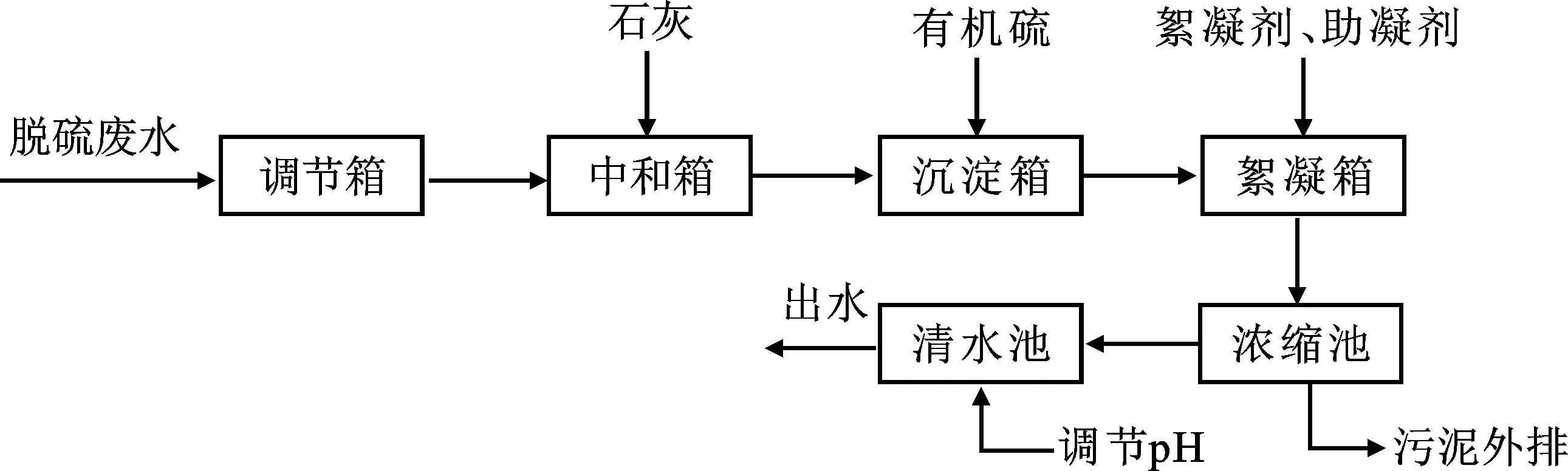

2.1.1 传统处理方法——“三联箱”法 国内外燃煤电厂对脱硫废水的处理方法中,应用最广泛的是化学混凝沉淀法,也称“三联箱”法[20]。其工艺流程见图1。

由图1可知,该工艺的处理单元主要包括中和箱、沉淀箱和絮凝箱,通过在各处理单元进行不同药品的投加,对废水进行处理。该工艺集中和、沉淀和絮凝等功能于一体,在多种作用下对废水中的重金属等物质进行去除。“三联箱”技术具有工艺操作简单、技术成熟、处理效率高等优点,且该方法运行成本相对较低,因此被大多数燃煤电厂所采用[21]。

图1 三联箱法处理脱硫废水工艺流程图Fig.1 Process flow chart of triple header method for treating desulfurization wastewater

“三联箱”法的缺点主要是在运行过程中,无法精确控制加药量,需要在系统中投入过量的化学药剂,导致运行成本增加[22];此外,该工艺的运行过程中会伴随着大量的污泥产生,且现有的技术无法对污泥进行有效的处置,设备维护困难。针对传统三联箱技术存在的问题,越来越多的研究集中在了一体化预处理设备的发展应用上。唐和平等[23]通过对一体化高效絮凝技术与传统脱硫废水处理工艺的处理效果进行对比分析,结果表明,相较于传统三联箱处理技术,改进之后的一体化处理设备建设周期短、工艺流程更加简单、自动化性能好,便于控制加药时间与加入量,运行的时候相对稳定,对污染物质的处理效率更高,具有良好的应用前景。

另外,开发新型高效的絮凝剂,利用一体化设备与高效絮凝剂的匹配可实现悬浮物、重金属和氟化物等污染物的有效去除。Tian等[24]在碱性条件下,利用海藻酸钠与3-氯-2-羟丙基三甲基氯化铵反应,合成了一种新型的两性絮凝剂,利用该两性絮凝剂对废水中的Pb2+进行去除,通过螯合反应,在最佳条件下,Pb2+去除率达到了92.32%。

2.1.2 人工湿地法 人工湿地法是一种利用植物、土壤以及微生物等介质,构建一个综合的人工生态系统,通过介质的拦截固定,吸附降解等物理、化学和生物的协同作用,对流经湿地中的废水进行处理和净化的方法[25]。人工湿地法能通过植物、微生物对水和土壤中的污染物质进行萃取和富集,从而改变污染物的化学形态,降低污染物的移动性和生物可利用性,可以有效地去除脱硫废水中的Hg、As和Se等重金属[26-27]。

人工湿地法具有缓冲容量大、运行简单、可靠等优点,运行过程中能有效解决污染负荷和水力的冲击。作为在我国新兴不久的技术,人工湿地法在推广的过程中存在一些劣势:首先,人工湿地法的处理负荷较低,为0.50~0.8 m3/(m2·d),因此占地面积一般较大;其次,由于处理污水的多样性,水力停留时间长,一般为1~5 d,对周围的环境影响无法估量,因此无法得到广泛应用。

2.1.3 零价铁处理技术 零价铁技术是近年来新兴的一种处理污染废水的技术,对无机阴离子、重金属离子等有着良好去除能力。该技术利用零价铁的高活性对废水中的重金属以及含氧离子等进行矿化还原,达到固定化作用,从而实现对废水中重金属等杂质的去除[28]。脱硫废水中的重金属残留问题也是目前燃煤电厂所关心的话题,针对这一情况,国内外学者利用零价铁技术对脱硫废水进行了处理研究。

Huang等[29]将制备好的零价铁与Fe(Ⅱ)进行混合,利用混合零价铁技术(hZVI)分别对脱硫废水中的硝酸盐、Se和Hg进行了去除研究,实验结果表明,处理后的溶液中硝酸盐含量从25.00 mg/L降低至0.20 mg/L,去除率达到了99.20%;TCLP检测结果表明,处理之后溶液中重金属含量为Se<0.10 mg/L,Hg<0.20 μg/L,均达到排放标准。

零价铁技术废水中的重金属的去除效率较高,然而在制备过程中存在一些缺陷。国内外研究结果显示,制约零价铁技术市场化的因素是制成的零价铁表面易钝化,处理过程中易团聚,进而影响其反应活性,降低处理效率。因此,如何有效解决零价铁钝化的问题,将是该技术能否应用在实际生产中的关键。

2.1.4 吸附法 吸附法是近年来比较热门的处理废水中污染物质的一种方法,针对含重金属浓度较低的废水处理极为有效。在吸附过程中,主要通过吸附剂表面的吸附位点与污染物质之间形成静电吸引,以及范德华力的作用下被吸附在吸附剂的表面[30],同时,废水中的重金属离子也会与吸附剂中的含氧官能团进行螯合作用,产生络合物,从而被浓缩去除。

常见的吸附剂有活性炭、生物质炭、硅胶、膨润土等。苏建花等[31]利用膨润土、壳聚糖制备了一种新型吸附材料:B-NaOH-CS,对含铬废水进行吸附处理,结果表明,B-NaOH-CS对Cr(Ⅵ)的最大吸附量可达1.03 mg/g,表现出较好的吸附效果。由于在实际应用当中,燃煤电厂产生的脱硫废水中钙镁离子含量较高,会对吸附剂吸附重金属产生竞争作用,因此,关于吸附剂处理重金属的研究大多停留在实验室阶段。

2.2 脱硫废水COD去除技术

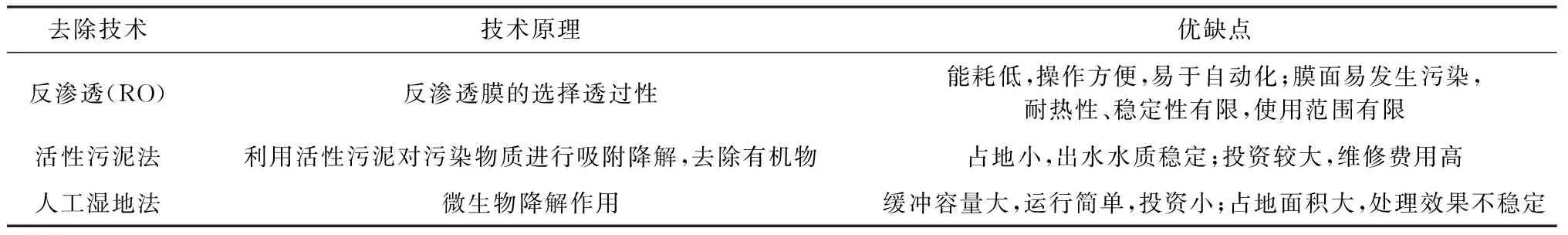

脱硫废水处理中常见的COD去除技术主要有反渗透技术、活性污泥法和人工湿地法等,不同脱硫废水COD去除技术的对比见表3。分别对三种技术进行介绍。

表3 脱硫废水COD去除技术对比Table 3 Comparison of COD removal technology in desulfurization wastewater

2.2.1 反渗透(RO)技术 反渗透(RO)技术主要利用反渗透膜的选择透过性原理,在外加高压的作用下,使溶液中的水由高浓度一侧向低浓度一侧移动,从而实现溶质与水分离对水质进行净化。反渗透技术对废水中的盐类、有机物等有较高的去除效果。李恩超等[32]分别利用碟管式反渗透(DTRO)膜处理法和电渗析法对脱硫废水浓水进行了中试试验研究,结果表明,在相同操作条件下,两种方法出水水质均达到排放标准,其中DTRO工艺处理的出水COD含量为6.00 mg/L,Cl-含量为374.00 mg/L,均明显好于电渗析法。

反渗透技术使用的膜是一种精细的膜分离产品,能有效截留直径>0.000 1 μm的物质,对溶解性盐和分子量>100的有机物去除效果较好,然而对分子量<100的有机物和单价离子(如Cl-、K+、Na+)的脱除率较低。另外,反渗透膜容易被杂质污染,因此该技术对进水的水质要求较高,一般先对污水进行预处理,去除较大的杂质,然后运用反渗透技术对污水进行深度处理。

活性污泥法对有机物的去除效果较好,运行成本较低,技术成熟,在城市污水、工业废水处理中有广泛的应用,但是在脱硫废水的处理中应用并不多。活性污泥法对进水水质的要求较高,适宜的污泥浓度一般为2 500~4 000 mg/L,污泥指数为70~200;另外,活性污泥法受pH值的影响较大,适宜的pH值范围在6.0~9.0之间,pH值过低(pH<4.5),活性污泥中的微生物活动受到抑制,pH值过高(pH>9.0),不利于微生物的代谢,也会对处理效率受到影响。脱硫废水的水质复杂,pH值范围一般为4.1~6.5,因此,制约了活性污泥法在脱硫废水中的应用。

2.2.3 人工湿地法 人工湿地中微生物含量高,种类繁多,通过微生物的降解作用,该技术对废水中的COD去除有着明显的效果[34]。王晨晨等[35]利用人工湿地法对卷烟纸生产的废水进行了处理,实验结果表明,该湿地系统在表面水力负荷为0.291 m3/(m2·d),进水COD=66.30 mg/L的工况下,经湿地系统处理之后出水的COD值为 19.44 mg/L,该工艺对COD的去除率为70.68%,达到了地表Ⅳ类水标准。

2.3 脱硫废水氯去除技术

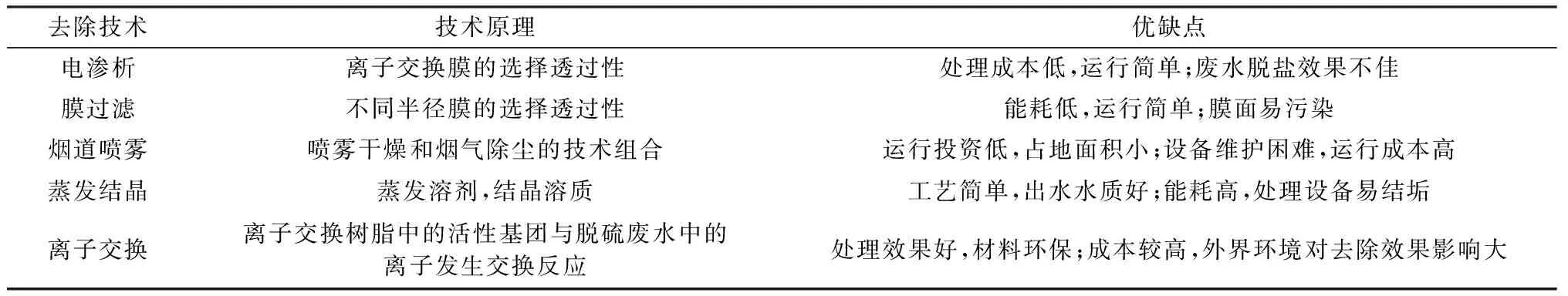

燃煤电厂排放的脱硫废水中Cl-含量较高,过多的Cl-会影响脱硫效率。本文分别对电渗析技术、膜过滤技术、离子交换技术等脱硫废水的氯去除技术进行了介绍,其对比分析见表4。

表4 脱硫废水氯去除技术对比Table 4 Comparison of chlorine removal technology in desulfurization wastewater

2.3.1 电渗析技术 电渗析技术主要通过给溶液外加直流电,在电场的驱动作用下,溶液中产生电位差,带电的阴阳离子在溶液中发生定向迁移,利用离子交换膜的选择透过性,从而实现对废水的浓缩和分离[36]。Cui等[37]研究了电解-电渗析组合技术对脱硫废水中Cl-的去除,实验结果表明,当溶液中Cl-的初始质量浓度为19.20 g/L时,该组合技术对Cl-的去除率达到了83.28%,实验过程中产生的副产品主要为Cl2、H2和Ca(OH)2,达到了无害化的要求,而处理成本只有0.15 美元/kg。

电渗析技术具有运行简单、处理成本低等优点,但是对废水的脱盐效果不佳,有学者通过对传统电渗析技术的优化,可以有效提高脱盐效率。Tian等[38]利用双极膜电渗析法(BMED)对工业废水进行处理,并通过太阳有机朗肯循环技术(SORC)对BMED进行优化,结果表明,BMED-SORC技术处理后的废水中Na2SO4的质量分数从8.00%降低至 0.37%,去除率达到了95.38%,副产物中产生硫酸的质量分数为7.66%,氢氧化钠的质量分数为 6.43%,该技术有效提高了电渗析技术对高盐废水的处理效率。

膜过滤技术是一种并不成熟的技术,在实际工程应用中需要解决许多问题。第一,膜过滤技术需要在压力下进行工作,因此对工况要求较高;第二,膜在使用过程中容易被污染,使用寿命较短,需要定时更换。另外,目前使用较多的陶瓷膜、金属膜等制备成本较高,无法大规模应用于燃煤电厂的废水处理。

与化学混凝沉淀法、蒸发结晶法等传统处理方法相比,利用烟道喷雾技术对脱硫废水进行处理,能够显著减少处理过程中的耗水量和石膏使用量,从而降低了处理成本。同时,烟道喷雾蒸发法投资较低,运行装置占地面积小,能够适应多种污污废水的处理要求[42],因此在未来的应用中会是一种很有前景的废水零排放技术。

图2 烟道喷雾蒸发技术工艺流程图Fig.2 Process flow chart of flue spray evaporation technology

2.3.4 蒸发结晶技术 蒸发结晶技术是通过对脱硫废水进行升温操作,蒸发溶剂,结晶溶质,从而实现零排放的一种方法[43],核心装置为蒸发器。经过预处理之后的脱硫废水含盐量较高,当废水进入蒸发结晶系统后,利用热法分盐原理对脱硫废水进行深度处理,在分离器的作用下,从而实现回收结晶盐和冷凝水的目的[44]。

蒸发结晶法的优点在于工艺简单,处理之后的回收水水质较好,但是在实际运行当中,存在管道设备容易结垢、能耗高等问题。为了进一步提高对脱硫废水的浓缩处理效率,蒸发结晶技术可以与膜分离技术相结合,从而有效地回收水资源及获得纯度较高的结晶盐,实现零排放标准。

2.3.5 离子交换技术 离子交换技术对含盐量高,高浓氯离子浓度的脱硫废水有着较好的去除效果。该技术通过向脱硫废水中投加离子交换树脂,利用离子交换树脂中的活性基团(如 —OH、—COOH、—NH2等)与脱硫废水中的Cl-、Ca2+、Mg2+等离子发生交换反应[45],从而达到脱除的目的。孙凤娟等[46]以丙烯酸强碱性阴离子交换树脂为吸离子交换剂,对脱硫废水中Cl-、Ca2+、Mg2+进行了脱除研究,实验结果表明,反应60 min之后,实验废水中Cl-浓度降低了63.5%,Ca2+、Mg2+浓度分别下降了79.1%,82.6%,去除效果明显。

离子交换技术优点在于其处理效果较好、材料环保,不会造成二次污染,可作为新型的脱硫废水处理技术。但是在实际运用中,脱硫废水中pH值、污染物质浓度等均会影响离子交换树脂的去除效果,同时,目前应用较多的离子交换树脂成本较高,制约了离子交换技术在实际生产中的广泛使用。因此,在今后的研究中可集中于开发成本低廉、适应性强的离子交换树脂。

3 脱硫废水零排放技术案例

3.1 国电汉川电厂脱硫废水零排放系统

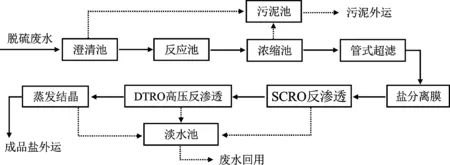

国电汉川电厂脱硫废水零排放系统于2016年12月份验收投运,为国内首个脱硫废水零排放百万机组,工程投资8 600 万元,设计处理水量36 t/h,运行成本100 元/t,该系统主要工艺为“药剂软化+管式超滤+纳滤分盐+反渗透+蒸发结晶”[47],工艺流程见图3。国电汉川电厂采用“全膜法”对脱硫废水进行处理,其中回用水产量34 t/h,年产值170万元,蒸发结晶之后的成品盐中NaCl含量>99%,高于GB 5462—2015《精制工业盐》一级标准,年产值达到了120万元。该项目的实施,成功实现了国电汉川电厂对脱硫废水的零排放目标,“全膜法”处理脱硫废水也是新型零排放技术的一次成功实践。

燃煤电厂进行脱硫废水处理时,利用蒸发结晶与膜分离的技术结合,可以有效回收水资源,获得高纯度的结晶盐。然而,该工艺在工程应用中需要解决一些问题:首先,应简化工艺流程,优化运行控制,以降低施工和运行成本;其次,根据我国的《盐业管理条例》的有关规定,脱硫废水通过蒸发产生的结晶盐无法出售,会产生额外的固体废物。所以对现有技术的优化升级将是推广膜技术在实际工程应用中的关键。

图3 国电汉川电厂脱硫废水零排放工艺流程Fig.3 The zero-discharge process flow of desulfurization wastewater from Guodian Hanchuan Power Plant

3.2 万州电厂脱硫废水零排放系统

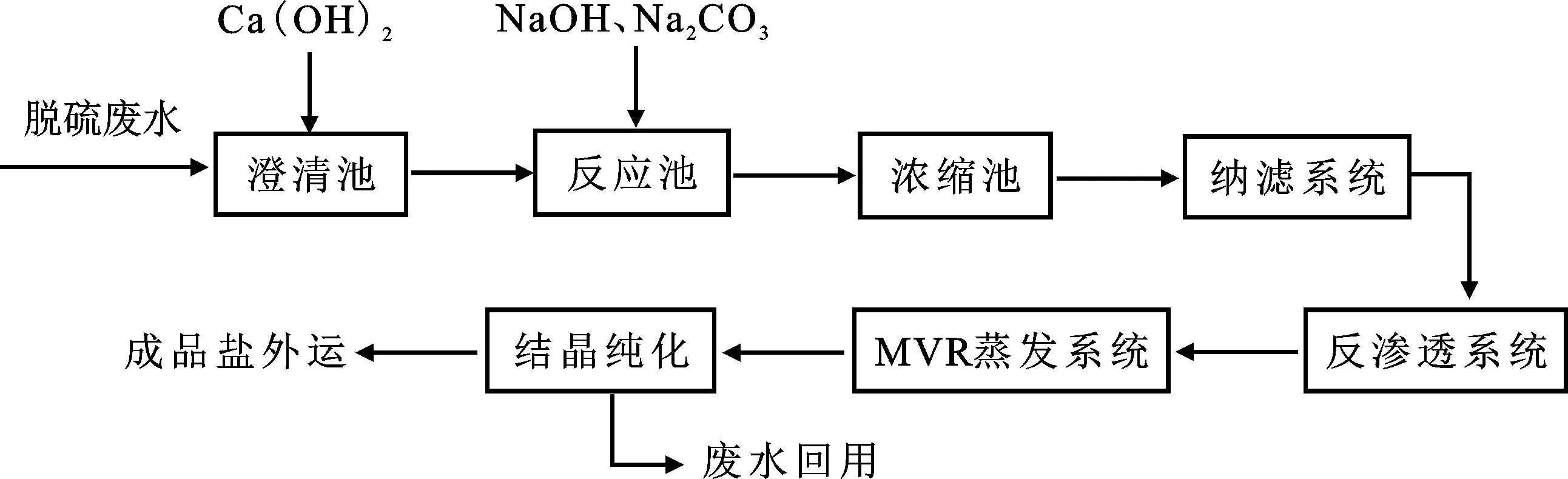

万州电厂脱硫废水零排放系统于2019年5月份正式投入运营,建设投资额3 880万元,设计处理水量20 t/h,直接运行成本60.59元/t,较国电汉川电厂脱硫废水零排放系统运行成本有所降低,系统工艺流程见图4,整个脱硫废水全流程实现了全厂自动控制(DCS)系统控制。万州电厂采用“石灰、硫酸钠、碳酸钠软化预处理+纳滤分盐+超高压反渗透浓缩+MVR强制循环蒸发结晶”模式[48],对产生的脱硫废水进行了零排放处理。该系统的运行,每年可为厂区提供8万t高品质回用水,实现了水资源的循环利用;产出约1 600 t的高纯度结晶盐,满足GB 5462—2015《精制工业盐》中的一级要求,通过外售至工业盐用盐企业可实现资源化利用。该项目的成功运行,对国内工业废水零排放具有重要的借鉴和示范作用。

图4 万州电厂脱硫废水零排放工艺流程Fig.4 Wanzhou Power Plant’s zero-discharge desulfurization wastewater process flow

3.3 国电汉川电厂和万州电厂脱硫废水零排放系统经济效益对比

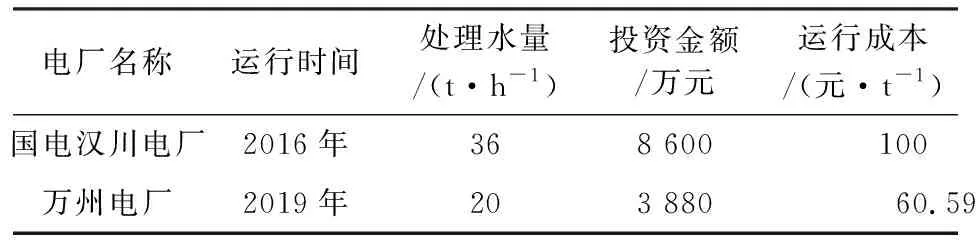

对国电汉川电厂和万州电厂的脱硫废水零排放系统进行调研,其经济效益对比见表5。

表5 国电汉川电厂和万州电厂的脱硫废水零排放 系统经济效益对比Table 5 Comparison of economic benefits of the desulfurization wastewater zero discharge system of Guodian Hanchuan Power Plant and Wanzhou Power Plant

由表5可知,两个电厂的主要工艺路线均采用了“预处理+浓缩+蒸发结晶”技术组合。在工艺设计中,国电汉川电厂多了“管式膜过滤”过程,投资成本较高,吨水投资成本为238.9万元,较万州电厂高18.80%;在国电汉川电厂的技术之上,万州电厂对系统进行了优化,并改进膜滤系统,运行成本降低了40%。

从两个电厂的零排放系统实例中可以看出,未来电厂脱硫废水零排放技术发展方向仍以“预处理+浓缩+蒸发结晶”工艺为主流,因此,提高各流程技术创新,开发高效率低能耗的处理设备,降低零排放系统投资和运行成本,将会是推广该技术的价值所在。

4 结束语

随着国家对环境保护的日益重视,各项环保政策也不断出台,对发电厂的排放水标准也逐渐提高。燃煤发电厂排放的脱硫废水中成分复杂,如何有效且合理的处理脱硫废水,实现电厂的可持续发展,将是每个电厂面对的首要问题。传统的脱硫废水处理方法“三联箱法”在实际运行中存在处理率不高,出水水质无法达标,运行维护成本高等问题;新型的处理技术如膜分离技术、蒸发结晶技术等,对电厂的工艺要求较高,且处理成本大,在实际应用中所占比例小,制约了脱硫废水处理技术的转型升级。

针对未来燃煤电厂如何对脱硫废水的零排放处理技术进行改进升级,主要有以下几点展望:

(1)多种处理技术联用,同时对多种的污染物质进行处理,提高处理效率,降低处理成本。

(2)改进传统的“三联箱法”,采用一体化预处理技术,有效减少处理单元的占地面积和运行维修费用。

(3)开发研制新型高效的混凝剂,减少投药量,提高预处理阶段对脱硫废水的混凝效率。

(4)开发新型膜材料,改进膜分离技术,提高膜的重复使用能力,降低技术运行成本,推广新型脱硫废水处理方法在电厂中的应用。