BCN型浓缩机转盘装置改进设计与应用

李向前 闫洪涛张瀚斗隋显俊

(1. 鞍钢集团矿业有限公司东鞍山烧结厂,辽宁 鞍山 114041;2.鞍钢集团矿业有限公司工程设备保障部,辽宁 鞍山 114000)

0 引言

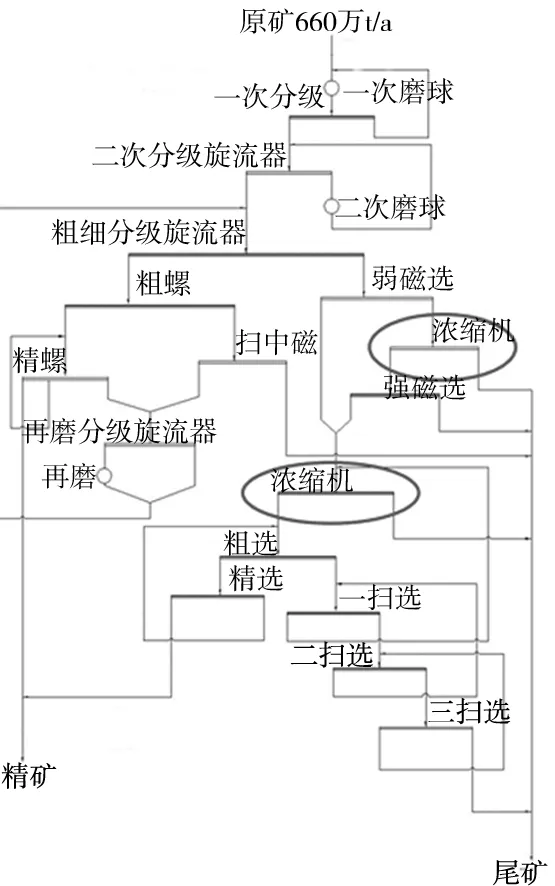

始建于1958年的某厂,是鞍钢集团矿业的国有大型现代化联合企业,也是鞍钢集团公司的主要原料基地之一。其选矿产线现采用两段连续磨矿、中矿再磨、重-磁-反浮选工艺流程(见图1)。

图1 选矿工艺流程图

浓缩机是选矿工艺中常用设备,其具有工作可靠、经营费用低等特点。某厂现所使用浓缩机,是1958年建成投入使用,共有53 m型6台、30 m型7台,为前苏联设计或国产化改型设计生产的设备,属于NT类型(老型号为BCN型)浓缩机。该设备应用于强磁前、浮选前、过滤前的矿浆浓缩。

某厂所使用的浓缩机采用主要装置类型是周边传动装置、开放式转盘装置,其具有结构简单、结构件厚重、传动装置寿命长等优点。但开放式装盘装置,在近些年高作业率条件下运转也暴露出故障率高、寿命相对较短的缺点。经过不断努力、不断试验,对其进行改型设计改造,成功地达到长寿命使用需要。本文对该机构改型设计及实践应用进行论述,以供广大机械同行应用参考。

1 设备背景

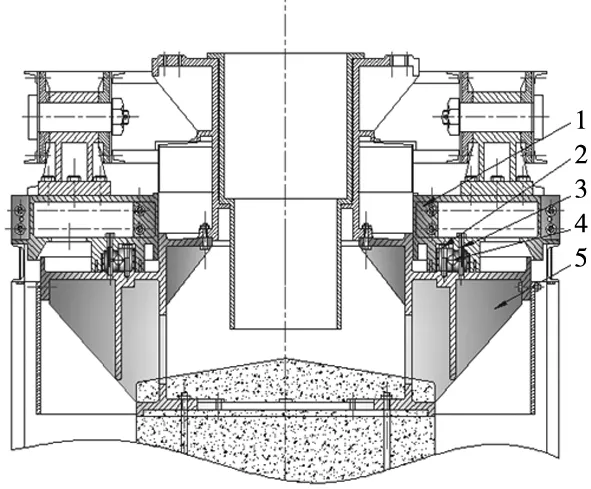

BCN型浓缩机构成见图2,其中转盘装置就是需要改进部分。

1-给矿部;2-中心筒;3-集电装置;4-转盘装置;5-传动架(桁架);6-排矿部;7-周边传动装置;8-溢流部

转盘装置构成见图3,转盘座为零件,而轴承体为组装部件。

1-转盘;2-轴承(支承)体;3-转盘座

浓缩机工作原理是,矿浆经给矿部,下落至中心筒,再从转盘座底部分散到转盘座四周卸矿口流进浓缩机沉降池中。浓缩后的矿浆沉降池底,在桁架及下部耙齿搅动作用下输送到中心排矿部,并由底流泵输出。多余清水由周边池壁的溢流部排出。

转盘装置作用是,回转、定位、支承桁架进行周转运行;支承给矿部;连接及固定集电装置;中心输送矿浆。

2 存在问题

1)结构存在缺陷。轴承体内部存在构件间相对运动,是故障引发根源,也改进转盘装置的主体。如图4所示,轴承支承由内圈、外圈、滚动体组成。内外圈由角钢滚制而成,圆柱滚动体装在内外圈之间,存在内应力,内外圈易开裂。

图4 轴承支承实物

2)故障率高,转盘内壁(中心筒侧)发生磨漏后,因无密封,致使矿浆直接轴承支承体中,造成其损坏。

3)转盘装置的润滑设计不合理。开放式润滑结构,虽然给油脂较为方便,但润滑油脂消耗大,易进矿浆等杂物,使轴承提前磨损失效。

4)寿命短(为2.5年左右),且故障维修更换装置时,检修作业量大。

检修标准工序如下:

工步01:浓缩机清矿,倒空,工期48小时(每工作日24小时,以下为每工作日12小时)。

工步02:溜槽切割部分拆除并固定、桁架支承拆除并垫起固定、下矿中心筒等给矿部拆除、集电装置及雨搭拆除。工期12小时。

工步03:上盘(转盘)、轴承支承、中心花筐拆除、拢矿裙子拆除。工期12小时。

工步04:检查更换下盘(转盘座)、中心盘基础螺栓。工期12小时。

工步05:安装中心盘(包括定心、找正、调整、定位等工步)、下矿中心筒安装。工期12小时。

工步06:中心花筐安装、拢矿裙子安装。工期12小时。

工步07:中心支承座安装、集电装置安装。工期12小时。

工步08:拆除溜槽固定支承、恢复溜槽、恢复转盘罩子、雨搭等。工期12小时。

工步09:试车、调试。放矿,带负荷运行。工期12小时。

转盘装置的轴承支承更换需要拆除安装部分给矿溜槽、中心筒、集电装置、防雨罩、转盘等,整个过程需要使用160T气车吊,又因中心部分作业面积小,所以作业危险性较大,检修技工劳动强度大。工期长(总工期至少10天),严重影响生产正常进行。

此种装置已不能满足现今高效、高作业率使用要求,故需要采用新技术提升老设备技术性能。

3 改造方案

为解决上述问题,对转盘装置改造,通过多次试验,最终定型为本文所述新型转盘装置。

新型装盘装置构成见图5。其中,回转支承4为单排四点接触球式回转支承(轴承),为标准件。原转盘1和转盘座5在原轴承支承位置,根据回转支承4各部结构尺寸,加工出与之配合的内腔尺寸,并在回转支承4内外侧加工出回型密封结构,最后加工出联接螺栓孔,以便联结固定本装置。

1-转盘;2-内(定)圈固定螺栓;3-外(动)圈固定螺栓;4-回转支承;5-转盘座

新型转盘装置的注油装置设计。因轴承注油口被封闭在转盘装置内,需重新设计。新型注油装置构成见图6。其中,注油器是在外(动)圈固定螺栓上加工出轴向、径向油道、螺栓头部与90°连接弯头3相联结的螺纹而形成的核心零件。其作用是将油路中润滑油输送到回转支承配合间隙中,最终实现润滑。达到在不拆解转盘装置的情况下,实现随时随地对转盘装置的回装支承注油润滑,且全过程保证回转支承在转盘中的密闭性。

1-连接接头;2-钢编油管;3-连接弯头;4-注油器;5-回转支承外(动)圈

3.1 轴承参数确定(以30 m浓缩机为例)

本着利旧的原则,根据原装置尺寸,查回转支承产品说明书选010.60.2240型。

3.2 校核强度

3.2.1 确定中心支承所受轴向力Fa、倾覆力矩M

查JB/T 6991-1993 周边传动式浓缩机标准及浓缩机设计说明书得相关参数,见表1。

表1 BCN-30型技术参数

3.2.2 确定安全系数Fs

查回转支承产品说明书中“各种应用场合悬着回转支承的安全系数”附表1,根据浓缩机实际工作情况,按工作平台(连续运转)取Fs=1.10。

因径向力Fr≤10%Fa,我们采取加大安全系数,忽略Fr的方法进行简化计算。

且结合某厂实际生产情况,常带负荷停机,增加系数5%,即Fs=1.15。

3.2.3 计算回转支承静态参照载荷Fa′、M′

Fa′=Fa×Fs=1 370kN×1.15=1 575.5kN

M′=M×Fs=2 230×1.15=2 564.5kN·m

3.2.4 确定螺栓的计算载荷

Fa=Fa=1 370kN

ML=M=2 230kN·m

3.2.5 校核强度

按上述计算结果,在010.60.2240型回转支承承载能力曲线确定载荷点位,如图7所示。

图7 010.60.2240型回转支承承载能力

由图7可以看出:

1)静态载荷点在滚道静态承载曲线 ① 下方,因此满足要求 。

2)螺栓载荷点在8.8 级螺栓承载曲线下方,因此选择8.8级螺栓可以满足要求。

4 实施效果及效益

从2012年开始陆续对13台浓缩机进行改造,寿命最长达6年,最短的4年。改造实施了10个年头了,完全达到预期目的。新型转盘装置体现以下特点:

1)寿命长,故障率低,减少检修次数。单排四点接触球式回转支承(轴承)具有结构紧凑、重量轻、钢球与圆弧滚道四点接触,能同时承受轴向力、径向力和倾翻力矩等优点。此种轴承密封好,泄露矿浆不易进入轴承内部。寿命长达五年,是原支承使用寿命两倍多。

2)节省润滑油脂,减少操作工人维护工作量。因封闭润滑,配合间隙小,给油脂量小,油脂不易流失。补加油量少(正常情况使用2.5年左右才需要补加油脂),补加油周期长。原装置需要每天补油3 kg左右,新装置只是在寿命中后期每周补油1次。

实现效益如下:

改进前轴承支承计划价是5.5万元。

改进后轴承支承计划价为7.6万元。

转盘、转盘座改动不大,前后成本未变,仍各为6万元。

注:备件、材料价格取于2012年该厂物资系统报价。

改进后,

年平均节约备件费=((5.5+6+6)万元/2.5年-(7.6+6+6)万元/5年)×13台=39.52万元;

年平均节约油脂=每天给油脂3kg×(7-1)×365天/7天×13台×13.6元/kg =16.60万元。

施工费走大修费(略)。

年直接创效至少56万元以上,改造至今直接创效560万元。

5 结语

综上所述,无论从改造带来直接效益和降低工人劳动强度角度衡量,还是从生产产品的产量、质量对设备要求来看,改造都是必要的、可行的。从实际应用效果来看,也完全实现改造目的,即长寿化,降低故障率,减少检修次数,节省润滑油脂等,为提高选矿系统效率,保证全流程生产顺行,提供良好地设备保证。