浅谈缩短核电站安全壳打压试验时间的可行性

韩正 王雷 梁斌

【摘 要】在核电站10年大修期间需要实施安全壳打压试验以验证安全壳满足设计各项要求,由于试验项目的特殊性,其工期占用大修关键路径时间较长,如缩短试验工期将能大大提高机组的经济性。本文设想使用成熟的新技术改进安全壳打压试验,缩短试验时间。

【关键词】安全壳;打压;新技术;工期

0 前言

安全壳由一个竖向预应力混凝土圆柱壳组成,其底部用钢筋混凝土板封闭,顶部则由椭球形预应力混凝土穹顶封闭,构成内侧完全由密封的钢衬覆盖的构筑物。安全壳是核电站的第3道屏障,其设计能承受设计基准事故所引起的机械应力和热应力,在设计基准事故工况下的温度和压力条件下提供良好的密封性能。

安全壳打压试验是用干空气以一定的速率把安全壳充压至设计压力,模拟事故情况下的安全壳内状态,完成一些列试验后按一定速率卸压。在充压、卸压的各个压力平台对安全壳进行强度检查及变形检查,以验证其机械性能;在设计压力平台进行泄漏率测量,以验证其密封性能。

安全壳打压试验的特殊性导致无法与核岛的其他工作同时开展,其占有10年大修的大约15%的主线时间,其中前期系统准备约70h,实施约128h,系统恢复约46h,对大修工期有着很大的影响。

为了缩短大修工期,提高机组的经济能力,本文着重探讨和介绍如何应用最新技术或者改进缩短商运后安全壳打压试验实施的工期。

1 试验分析

安全壳打压试验准备期间必须对安全壳内的所有系统设备进行排水、对空和阀门开关等试验状态设置,恢复期间将它们设置到正常状态。这两部分工期通过电站的多次大修经验优化已很难进一步优化。

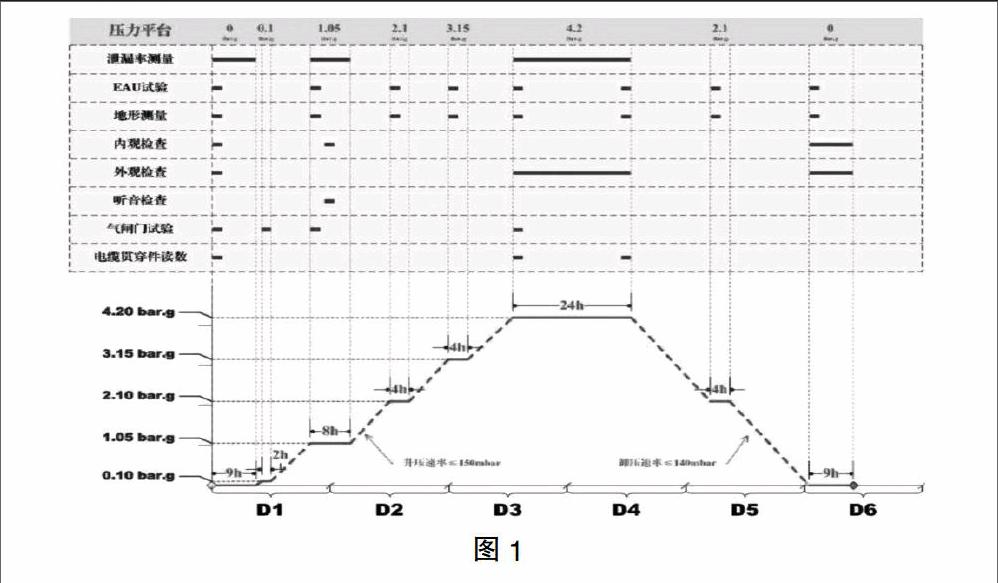

而在安全壳打压试验实施阶段,部分试验的方法及工具等均采用20世纪80年代的技术,具有很大的改进空间。其目前实施期间的基本的试验和所需时间见图1:

由此可见,试验实施时间主要受制于两个方面:压力平台时间和充卸压速率。

2 压力平台时间

2.1 安全壳仪表系统(EAU系统)

目前在安全壳打压试验期间需要在每个平台进行EAU试验,采集各压力平台的安全壳变形数据。每次大约占有时间1-2小时。

其各平台数据采集用于评价安全壳的弹性变形与计算结果相符合,在各个压力等级下变化成线性可逆关系。

目前新建电站的EAU系统相对于旧电站的仪表均有所改进,均可以采用特殊的测量仪器进行数字化采集。如果对其系统进行升级,增加自动化采集系统,实现实时采集,更能够很好的判断弹性变形与压力的关系。

自动化采集基本上在其它行业中已经有了较为成熟的经验[1-3]。直接对安全壳打压试验整个实施期间进行数据采集,可减少打压试验试验压力平台,缩短工期。

2.2 核岛-12.5m环廊的地形测量

RX-12.5m环廊的沉降变形在各个压力平台均有测量,与EAU系统测量同时进行。使用数字化水准仪测量环廊12个监测点相对于基准点的沉降,每次测量大约两小时。

在对其他工业的类似测量中,可以临时架构出远程无线遥控测量机器人变形监测系统[4],对安全壳打压试验期间的-12.5m环廊沉降进行实时或者固定周期进行测量。

总体来说通过对EAU系统升级和增加临时监测系统,达到减少压力平台,直接充压到目标压力平台,缩短安全壳打压试验实施工期的目的。

2.3 泄漏率试验

安全壳密封试验时压力的变化,主要是由泄漏引起的,但是空气渗入现象也不可忽视。所谓空气渗入现象是指在加压时部分空气进入安全壳内混凝土和保温层等的孔隙中。经验表明,在压力升高和降低的过程中,空气在材料上的吸附和解吸的中间现象会改变泄漏率[5],需要等待状态趋于稳定才能测量出准确的泄漏率。

在安全壳试验的开始阶段,还有空气湿度和温度的不稳定因素,因此,显示出的泄漏率也不稳定(往往偏高)。要求在正式开始试验前应有一段稳定的时间。

图2为某电站的安全壳设计压力平台的24小时的质量变化趋势和泄漏率变化趋势(紫色部分为前16小时变化趋势,蓝色部分为16-24小时变化趋势)。

结合多个电站的数据对比可以初步得出在正常试验情况下,10小时后安全壳内空气已经稳定,泄漏率趋于稳定。为保守测量,并考虑其他试验的工期,可以将设计压力的泄漏率测量时间减少至16h,缩短8h工期。

2.4 外观检查

在安全壳设计压力平台,需要外观检查安全壳混凝土的裂缝有无发生变化或者出现新的裂缝,以便与试验前后进行对比分析。

从原始的搭设脚手架通过人工近距离目视检查的模式,到目前的不可到达区域使用远距离遥控照相和房间区域使用人工近距离目视检查相结合的模式,均需要在白天进行、测量精度较低、误差较大并且受天气影响较大。

传统的混凝土损伤识别方法难以反映混凝土的损伤具体状态,目前的无损检测技术方法是可以获得混凝土真实损伤。无损检测技术方法主要有超声波法、红外热成像法、雷达法、声发射法、冲击回波法以及电阻率测量法等等。[6]其中部分方法已经在大型建筑物中有所使用。

结合其他工业上应用经验研究适合安全壳打压试验的检测方式,可以提高检测精度,消除天气影响,避免仅能白天进行测量的限制,并提高工作效率。

另外,可通过技术改进保证设备安全和进行泄漏监测,取消1bar.g听音检查;或者增加部分承压的持续监测设备来保证核岛内相关系统的安全,从而节约工期。

3 充卸压速率

部分核电站是按照150hpa/h对安全壳进行充压,到达设计压力大概需要30h。提供充压速率能够大大缩减试验时间。提高充压需要考虑到充压的空压机的能力、单个冲压点的能力、在高充压速率情况下核岛容器内外差压的影响及对钢内衬和混凝土结构的影响等等方面。提高充压速率可以从提高流速和增加充压点来实施。

部分核电站是按照140hpa/h对安全壳进行卸压,大概需32h。对其速率提高需要考虑电站风机的能力、对钢内衬鼓包的影响、对容器的影响和对安全壳结构的影响等等。

目前,国内还没有相关机构或单位开展这方面的研究,而法国同类型电站的在实际试验中已经提高了充卸压速率,可以节省了大量工期。

4 改进方向

综合其他行业和国外同行业的经验来看,可以从下面五大方面进行改进,提高试验效率,缩短试验工期:

(1)改进EAU系统和地形测量系统,增加自动化采集,减少试验平台;

(2)改进泄漏率计算方法,减少泄漏率试验平台时间;

(3)改进外观检查技术,优化试验平台时间;

(4)增大冲卸压速率,减少冲卸压时间;

(5)持续在线监测设备,优化部分试验项目,减少平台时间。

5 结束语

随着科技的发展,研究的深入,将部分成熟的技术运用于核电站安全壳打压试验中,必将在核安全的基础上,减少试验的工期,提高电站的经济性。

【参考文献】

[1]亓跃峰,毕卫红,卢辉斌.大型桥梁分布式健康监测系统设计[Z].计算机测量与控制,2004.12.

[2]叶安洪.东江拱坝垂线自动监测系统改造实践及成果分析[Z].水电自动化及大坝监测,2004.2.

[3]李勤奋,沈雪兴.上海市地面沉降自动化监测及信息管理系统[J].上海地质,2000(3).

[4]裴运军.测量机器人在地铁隧道自动化变形监测中的应用[J].湖南水利水电,2011(6).

[5]江邦治.反应堆安全壳密封(泄漏)试验的原理与分析方法[J].核动力工程, 1990.2.

[6]邓安仲,赵启林.混凝土裂缝红外热成像分布式监测技术研究[J].建筑材料学报,2013.4.

[责任编辑:王楠]