高通量反应堆堆内设备装卸工艺及系统浅析

戴旭东 王炳炎 刘兆东

【摘 要】本文以我国高通量试验反应堆为样本,对试验型高中子通量水池堆的堆内设备装卸总体方案进行了介绍,详细分析了主要设备的装卸工艺流程。同时,从实际操作的角度对工艺系统的设备配置进行了描述,并对设备功能和工艺需求的关系进行了阐述。

【关键词】高通量反应堆;堆内设备;装卸工艺

0 引言

高通量反应堆是一种重要的工程试验堆,具有较高的中子通量水平,堆内通常有多个不同的辐照空间和特殊辐照设施,可以用于进行动力堆的研究,或用于材料、化学、同位素、医学等领域的辐照研究工作。鉴于高通量堆的重要特性,各个国家都有自己的高通量工程试验堆,虽然种类和堆型有所差异,但都具有高中子通量和较大辐照空间的特点。

作为重要的工具堆,高通量堆通常造价较高,其运行和维护费用也比较昂贵,除了常规运行时的燃料消耗以外,其反应堆内部设备的装拆、检修、维护等活动也是影响其性能以及运行成本的重要因素。因此,在反应堆设计和建造初期,就应对堆内设备的装卸、转运、贮存工艺进行综合考虑,开展试验和研究,规划专用设备工具并进行研制。

1 堆内设备装卸总体方案

高通量堆为水池型反应堆,反应堆压力容器整体置于堆厅水池内,运行期间反应堆水池内一直保有一定的充水量。研究堆的反应堆结构比较特别,为了便于开展各项试验,堆内设置了许多用于试验的专用装置,堆内结构的设计也更趋向于试验操作的便利性,因此增设了不少的辅助机构,这样就提高了堆内设备装卸的复杂性。

高通量反应堆的堆内设备由三个主要的功能部件构成,分别为上部堆内构件、下部支承组件以及堆内测量组件。其中,上部堆内构件包括燃料装卸辅助转换架、吊篮组件、控制棒导管及支架等结构;下部支承组件上安装有测量装置固定板,组件的每一个控制棒孔道内安装有缓冲装置,用于实现控制棒落棒时的水力缓冲;堆内测量组件包括了堆内、堆外中子测量装置、堆芯温度测量装置,所有的测量装置都有相应的支承结构,保证其在反应堆的正确位置就位。

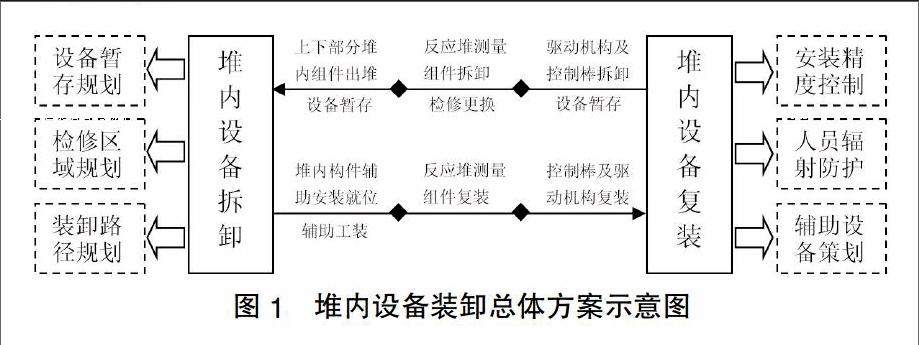

堆内构件装卸的难度在于内部操作空间狭小,而各部件均有不小的重量和一定的复杂程度[1]。所有的堆内设备都必须合理规划其初次安装定位、检修维护时的拆除、转运、暂存,以及检修完成后的复装,保证所有的设备都能得到有效的维护,确保反应堆的运行安全。堆内设备的装卸总体方案包括拆卸工艺和安装工艺方案,初次安装定位与复装流程相同,但复装时还需要考虑放射性防护问题,因此方案相对更为复杂。总体方案如图1所示,按照反应堆从外到内的顺序,根据堆内设备之间的相互装载关系进行拆卸和复装。拆卸过程中,首先拆卸的是控制棒组件以及驱动机构、控制棒导管等,之后拆卸堆内和堆外测量组件,以及与之相应的支承结构,最后拆卸上部堆内构件和下部支承组件。复装是拆卸的逆过程,但由于复装精度要求较高,因此使用了许多专用辅助装置来保证在强辐照场下完成对中及安装就位的操作,同时,堆内构件的装拆工具必须满足特殊的设计要素如水下远距离操作,防止人员辐射等[2]。

2 装卸工艺系统设计

2.1 主要工艺流程

作为燃料装卸贮存系统的相关设备,堆内构件的装卸应严格遵守燃料装卸及贮存系统设计准则的相关原则,将人员辐射安全作为首要考虑的因素,同时应保证设备安全、有效的监测并控制堆内设备的装卸精度。

在确定了装卸总体方案后,根据总体框架逐步细化形成详细的工艺流程;将工艺流程进行步骤分解后针对每一步操作规划专用装卸工具设备,为整个工艺过程配备完善的设备系统,确定每一项设备的功能及满足的技术指标等;最后开展工艺系统设备的详细设计,设计过程中应充分考虑设备的性能指标、使用环境特点及要求、运输、现场使用及存放方案等,最终完成设备的设计和加工制造,形成完整的堆内设备装卸工艺系统。

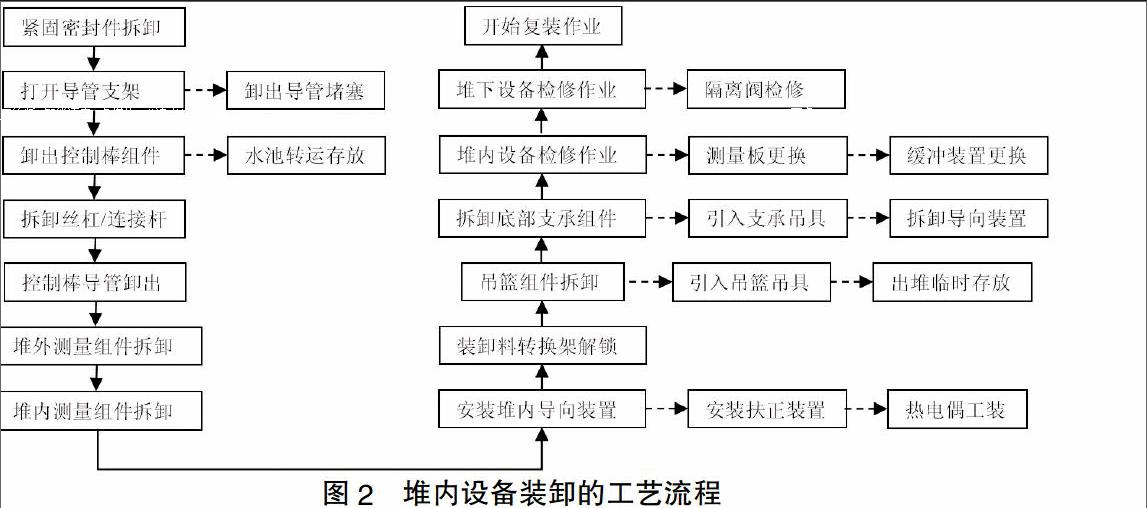

根据总体装卸方案,堆内设备拆卸采取由外围至核心的拆卸方法,从驱动机构和控制棒组件开始拆卸,直至内部的堆内组件,逐步将堆内设备全部拆卸出堆。装卸工艺流程见图2所示。

2.1.1 驱动机构拆卸工艺流程

除了压力容器顶盖以外,控制棒驱动机构密封结构是反应堆的另一个重要的压力边界。高通量试验堆的驱动机构设置在反应堆底部的堆下小室内。驱动机构共分为两层,依据其布置特点,按照由外及内的顺序进行拆卸。拆卸驱动机构前,首先将控制棒组件取出。控制棒组件由上下两部分组成,互相连接后再与丝杠连接,驱动机构通过控制丝杠的升降带动控制棒对堆芯的反应性进行控制。基于此种连接方式,同时为避免拆卸时放射性冷却剂漏入堆下小室,驱动机构采取上下两端分别拆卸的方式,即打开压力容器顶盖,从上部吊取控制棒组件,依次取出丝杠与控制棒连接杆并吊离堆芯进行暂存和检修维护,带强放射性的控制棒组件则直接从水下转运至贮存设施内。完成上端的拆卸后,关闭压力容器底封头管座上的隔离阀,使用专用设备按照由外至内的顺序对驱动机构进行拆除。拆除完毕的驱动机构必须考虑运输问题,由于堆下小室内空间和运输通道狭窄,必须采用专用的运输设备将驱动机构零部件转运至检修层进行维护。从装卸环境空间来看,驱动机构装卸最大的问题就在于堆下小室空间小且放射性强,故提出了提高装卸操作效率的基本需求。

2.1.2 反应堆测量组件拆卸工艺流程

反应堆测量组件主要用于完成反应堆内部各类状态信号的监测,如温度、中子通量、水位等。高通量试验堆的测量组件主要包括反应堆内部的中子测量装置,反应堆外部布置的中子测量装置,以及堆内的温度测量装置等。其设计均采用直插式结构从反应堆上方顶盖处插入堆芯内部,拆卸时依然采取由外至内的顺序进行拆除。首先依次吊取堆外中子测量装置,由于堆内中子测量装置固定在顶盖上的管座法兰上,因此,需要先去除其密封,并采用专用工具吊取堆内中子测量装置,再打开顶盖,待吊篮取走后,拆除温度测量装置。

2.1.3 堆内组件拆卸工艺流程

不同于电站的商用反应堆,高通量反应堆堆内组件主要包括燃料装卸辅助转换装置、吊篮组件和下部支承组件,而控制棒和驱动机构运动的通道即控制棒的导管穿过堆内组件,安装至堆底结构内,温度测量装置的导管又通过吊篮法兰安装于下部支承组件的辅助支承体上。因此,堆内组件各部分相互之间配合关系紧密,拆卸过程比较复杂。拆卸按照从上至下的原则进行,与下部支承有配合的导管等先不拆卸,以避免增加复装的难度。首先打开控制棒导管支架,从内至外吊取控制棒的导管组件,在取走控制棒导管组件顶端的堵塞后,依次吊取控制棒导管至专用挂架上暂存。之后可以拆除吊篮组件,由于温度测量的导管依然通过吊篮法兰的贯通孔安装在堆内,因此在吊取吊篮组件时须进行较为精确导向,确保吊篮组件在出堆过程中对中度的良好状态,导向精度误差单个方向不大于1.5mm。燃料装卸辅助转换装置在反应堆运行过程中通常一次安装至吊篮法兰上后不再拆卸,因此采用专用工具将其与吊篮组件一同装卸是一个简便做法。吊篮组件拆卸完成后可以直接吊走温度测量装置的导管,最后再吊取底部支承组件,其具有同样的导向精度要求。在拆除底部支承组件时,必须确保测量器上的线缆随同组件一起被转运至专用存放设施内部,减少复装时的难度。底部支承组件可能存在进一步拆除检修的需求,其上部的测量板组件和底部的缓冲装置均可以采用专用设备在存放设施上进行拆除操作,以满足检修维护的需求。

2.1.4 复装关键工艺流程

复装即是将拆卸出来的反应堆堆内设备在完成检修维护工作后从暂存设施内再次进行组装的过程。高通量反应堆的检修周期较长,每一次大修将会涉及较多的装卸操作,拆卸检修的程度较为复杂,加之强放射性设备的引入,因此复装比拆卸和初装难度都要大,其中最关键的复装步骤是吊篮组件的引入。根据堆内组件设计的装配关系,吊篮复装前温度测量装置的导管已安装于底部支承组件上,因此吊篮法兰的贯通孔需要穿过导管落入堆内。导管管径较细,吊篮如此大重量的设备仅靠吊车的操作独立穿过导管是非常困难的,同时由于吊篮具有强放射性,复装入堆过程中人员完全不能靠近予以辅助操作。因此必须采用精确的辅助机械装置通过调整温度测量装置导管的位置,精确的控制其摆动角度满足吊篮引入的要求,同时在导管顶端加装辅助工装以提高其位置容错性,保证吊篮组件的顺利引入。辅助装置采用机械手稳定的夹持导管,并由人员远程操作,通过多个视角的观测准确的控制其摆动角度,在确认满足吊篮安装的位置要求后,再操作吊车将吊篮组件装入堆内。

2.2 主要系统设备配置

高通量反应堆的堆内设备装卸共涉及约20余项专用设备设施,其中部分为大型吊装设备,其余主要为小型长杆类辅助操作工具及自动化机电辅助设备。根据装卸工艺的要求,每一种堆内设备的装卸都需要配置相应的专用设备,如吊篮组件和底部支承组件等大型设备,还必须配置辅助导向和辅助操作的多个设备进行协同工作,共同完成主设备的装卸。系统主要设备配置如图3所示,按照适用的设备范围分别配置以下专用设备:

(1)用于吊篮组件、底部支承组件装卸和贮存的配套设备,如吊篮组件吊具、底部支承组件吊具、堆内组件导向装置、燃料装卸辅助装置操作工具、温度测量装置导管自动扶正装置、导管辅助工装、控制棒导管吊具等;

(2)用于反应堆测量组件装卸的主要设备,如堆内、堆外中子测量装置操作工具、温度测量组件吊具、径向限位装置吊具等;

(3)用于进行控制棒驱动机构拆卸的主要设备,如控制棒组件吊具、驱动机构拆装装置、驱动机构转运装置、隔离阀维修胀塞等。

3 结论

高通量反应堆堆内设备的装卸工艺经过多年的应用实践和改进优化,具有流程完整、安全可靠、高效的特点,根据工艺流程进行了系统设备的配置,各环节相应的专用设备均能适应实际工况的技术要求,各设备的组合使用和协同工作共同保证了堆内设备装卸的安全性和可靠性。

【参考文献】

[1]陈书华,黄新东,等.核反应堆堆内构件吊具设计[J].科技视界,2015(25).

[2]孙刚.堆容器及堆内构件的安装[J].中国原子能科学研究院年报,2006.

[责任编辑:王楠]