煤气化辐射废锅内高温气固两相流动传热传质数值研究

方英蔓, 张嘉杰, 张建胜, 马素霞

(1.太原理工大学 电气与动力工程学院, 山西 太原 030000;2.清华大学 山西清洁能源研究院, 山西 太原 030000)

煤气化技术是煤炭高效清洁利用的核心技术之一。煤气化产生的合成气具有较高温度,在气流床干煤粉和气流床水煤浆气化技术中,合成气显热占煤中总热量的比例可分别达到14%和20%以上,因此高温合成气中显热的合理回收可以有效提高煤气化的整体效率[1]。辐射式废热锅炉,即辐射废锅为煤气化中实现高温合成气显热回收的主要部分。由气化炉产生的高温合成气携带大量熔融灰渣进入辐射废锅,其中大部分熔渣在下降过程中冷却凝固并落入渣池,另一部分熔渣接触水冷壁,粘附在壁面形成灰渣沉积。灰渣沉积的存在增加了热阻,削弱了换热效果,使合成气出口温度升高,机组热效率下降。由于结渣堵渣导致的停车问题已成为阻碍其长期稳定运行的致命技术难题[2-3]。

目前,国内外学者对煤气化废锅内流动换热的研究已开展较为充分,但将炉内灰渣生长过程与传热进行耦合的研究并不多见。WESSEL R A等人[4]开发了一种计算机流体力学(Computation Fluid Dynamics,CFD)数值模拟程序,对带鳍片水冷壁的辐射废锅进行结构优化设计,研究了不同入口形式和水冷壁布置方式对炉内流场和温度场的影响。YU G等人[5]建立了欧拉-拉格朗日坐标系下的三维数值模型,研究了辐射废锅内的多相流动、传热和熔渣行为,明确了灰渣沉积厚度,分析了灰渣沉积对炉内换热的影响。邱剑勇等人[6]针对单面受热水冷壁建立了三维传热模型,分析了6种固定灰渣厚度下水冷壁金属管和鳍片温度分布。WANG L等人[7]对辐射废锅与气化炉接口处的结构进行了设计,并建立三维数值模型用来分析不同接口结构下合成气的流动换热特性和熔渣分布特性。PARK S等人[8]利用CFD研究了300 MW容量的集成气化联合循环系统中辐射废锅内气体和颗粒的流动换热特性。上述文献虽然研究了灰渣沉积对换热的影响,但多数是在假定灰渣厚度已知的情况下进行探讨,而实际工业废锅的灰渣厚度难以测量,即厚度是未知的。因此,本文采用数值模拟的方法,以国内某气化炉辐射废锅为研究对象,探讨入口温度和操作压力对水冷壁上灰渣沉积和传热传质特性的影响,揭示实际废锅内传热传质过程及灰渣沉积行为。

1 物理模型

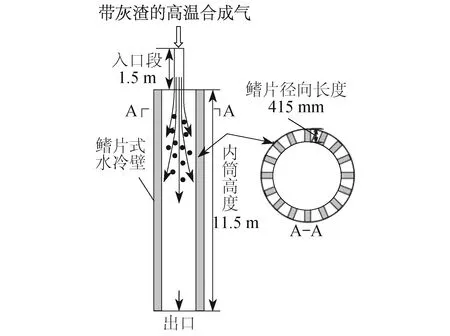

本文研究对象为国内某德士古辐射废锅。由于辐射废锅的熔渣沉积主要发生在内筒,因此为了简化模型,将辐射废锅的入口和内筒作为研究对象。其结构尺寸如图1所示。图1中,辐射废锅内筒直径为2.4 m,入口直径为0.46 m,鳍片径向长度为415 mm,内筒布置16面鳍片式双面水冷壁,A-A为辐射废锅物理模型的横截面视图。

图1 辐射废锅的物理模型

2 数学模型

本文基于欧拉-拉格朗日方法对辐射废锅内的两相传热传质过程进行数值建模。模型忽略废锅内合成气的化学反应过程和熔渣颗粒的相变换热过程,同时假设灰渣颗粒为球形。

2.1 流动模型

基于Euler方法,以气相为连续介质建立流动方程。由于合成气各组分的物理化学特性受温度和压力变化影响,因此采用组分输运模型计算各组分间的能量传递。考虑到废锅顶部入口处突扩较大,属于典型的湍流受限圆射流,而Realizablek-ε湍流模型已被证明更适于计算圆形射流[9-10],故选取Realizablek-ε湍流模型计算气相流场。基于欧拉-拉格朗日方法,将不同粒径颗粒群在辐射废锅内的运动情况采用随机轨道模型在拉格朗日坐标系下进行计算,颗粒相与连续相间的相互作用采用双向耦合算法。

2.2 传热模型

辐射废锅主要对来自气化炉的高温气化产物进行显热回收,其中包含的传热方式为热传导、对流换热和辐射换热。由于辐射换热为主要传热方式,涉及合成气和煤渣颗粒的热辐射作用,因此本文采用离散坐标模型(Discrete Ordinates Model,DOM)求解辐射方程,合成气辐射特性采用灰气体加权和模型(Weighted-Sum-of-Gray-Gases Model,WSGGM)计算。

2.3 熔渣沉积反弹模型

熔渣颗粒被高温合成气带入废锅后,大部分颗粒冷却凝固落入渣池,少部分颗粒在射流卷吸作用下撞击水冷壁发生反弹或沉积,熔渣颗粒碰壁后的行为直接决定了水冷壁上的熔渣沉积演化行为。本文采用文献[11]建立的颗粒反弹模型判断熔渣颗粒在水冷壁上的撞击结果。该模型基于熔渣碰壁前后的能量守恒定律建立熔渣单颗粒碰壁的数理模型,即

Ek+Es1=W+ΔEk+Es2

(1)

式中:Ek——碰撞前颗粒动能;

Es1——碰撞前颗粒表面能;

W——熔渣颗粒撞击壁面时克服黏度所做的功;

ΔEk——高温熔渣撞击壁面后发生凝固相变所损失的动能;

Es2——碰撞后颗粒表面能。

(2)

0.12(ξmax)2.3(1-cosα)0.63+

(3)

式中:ξmax——熔渣颗粒撞击壁面后最大铺展面积系数;

We——韦伯数;

Ste——斯蒂芬数;

Pe——佩克莱数;

Re——雷诺数;

φd,φw——熔渣颗粒和壁面的热扩散系数;

α——熔渣颗粒撞击壁面的接触角。

2.4 积灰传热耦合模型

由于数值模拟中灰渣颗粒在壁面上的沉积由反弹模型判断,并不是真实沉积在壁面上,因此本文针对灰渣生长过程与传热耦合这一问题,编写自定义程序计算灰渣的沉积厚度,并将灰渣生长过程中形成的污垢热阻与水冷壁导热热阻通过串联的形式耦合到水冷壁导热系数上。此时水冷壁导热系数为复合导热系数,即

(4)

式中:λ——耦合后水冷壁导热系数,W/(m·K);

thickw——水冷壁厚度,m;

λw——水冷壁导热系数;

thickp——积灰厚度;

λp——灰渣颗粒的导热系数。

由于其复合导热热阻包含了壁面导热热阻和灰渣污垢热阻,因此随着灰渣厚度的逐渐增大,水冷壁的复合导热系数λ逐渐减小,相应的复合导热热阻逐渐增大,从而影响传热系数的变化。由此就可以实现灰渣生长过程与传热的耦合。

本文主要从水冷壁上的沉积厚度、导热热阻、换热系数和传热系数4个方面对废锅内的传热传质过程进行分析。其中:导热热阻即为灰渣沉积厚度耦合到水冷壁上的总导热热阻;换热系数即为水冷壁表面对流换热和辐射换热的复合换热系数;传热系数即为考虑废锅内对流换热、辐射换热和壁面导热的综合传热过程的传热系数。

2.5 时间放大因子

由于数值模拟的限制,无法模拟实际运行中废锅的完整积灰过程,因此需要将数值计算结果和时间进行放大,将其等效为实际时间[12]。该时间放大因子包含质量放大因子N1和浓度放大因子N2,由此可得到数值模拟时间与实际时间之间的放大因子N,即

(5)

φ=1-ε

(6)

式中:nin——每一时间步喷入的颗粒数;

ε——沉积层的孔隙率;

ρp——颗粒密度,kg/m3;

δcr——达到临界沉积颗粒数时厚度增加的值,mm;

Cr——颗粒的实际浓度;

ncr——临界沉积颗粒数;

uin——进口速度,m/s;

Sin——进口边界面积,m2;

tstep——计算时间步长,s。

3 模型建立与求解

3.1 网格划分

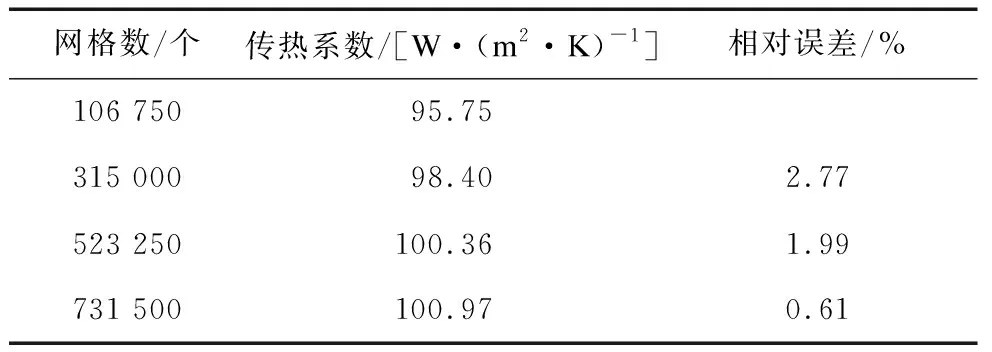

根据辐射废锅的对称性,本文选取完整废锅模型的1/16进行六面体非结构化网格划分。在网格独立性计算中,考察不同网格划分尺度对计算结果的影响,最终确定合适的网格数为523 250个,具体数据如表1所示。

表1 网格独立性校核

3.2 边界条件

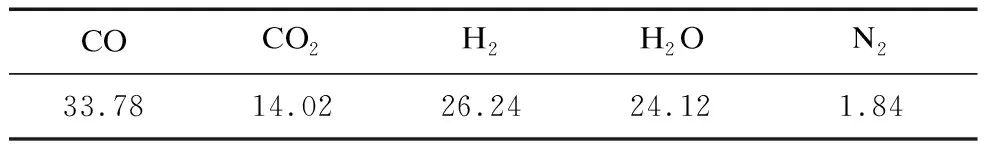

煤气化废锅操作压力为4.0 MPa,入口采用质量流量入口,合成气流量为14.9kg/s,温度为1 548 K,合成气组分如表2所示。

表2 辐射废锅合成气组分 单位:%

灰渣颗粒质量流量为0.88 kg/s,粒径分布采用罗辛 - 拉姆勒分布(Rosin-Rammler)计算,出口采用压力出口边界,气流在壁面处采用无滑移的边界条件和标准壁面函数。对称面处采用对称边界条件,水冷壁内部采用恒壁温边界,温度取4.1 MPa下饱和蒸汽的温度,即525 K。熔渣颗粒密度2 500 kg/m3,导热系数1.87 W/(m·K),比热容1 450 J/(kg·K),壁面发射系数取0.83。采用ANSYS FLUENT 18.0对废锅内的传热传质过程进行非稳态计算,时间步长经校核后取0.1 s。

3.3 模型验证

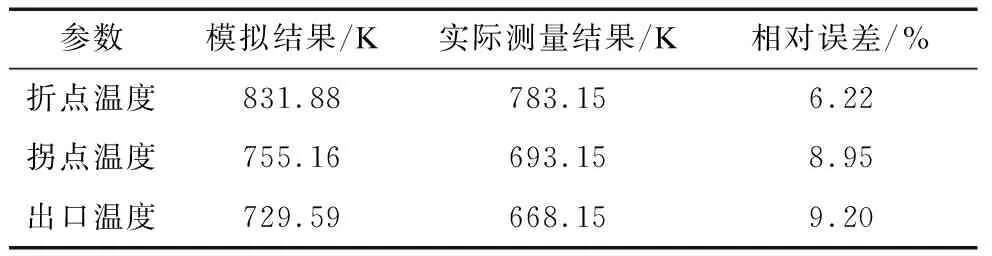

采用文献[1]中辐射废锅实际运行的各特征点温度对本模型进行验证,结果如表3所示。

表3 模拟结果与实际测量结果的比较

由表3可知,数值模拟得到的各特征点温度与实际测量温度的误差均在10%以内,验证了当前数值模型的准确性。

4 结果分析

4.1 非稳态传热传质特性

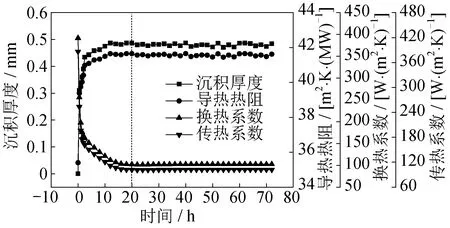

以72 h计算工况的结果进行分析。图2为水冷壁上灰渣沉积和传热特性随时间发生的变化。

图2 沉积和传热特性随时间分布

由图2可知,随着时间的增大,水冷壁上的平均沉积厚度逐渐增大到0.49 mm,导热热阻随着厚度的增加也逐渐上升到41.6 m2·K/MW。同时,随着废锅运行时间的增大,水冷壁表面的温度逐渐增大,导致合成气与水冷壁的温差减小,削弱了废锅内的辐射换热,使换热系数随时间逐渐下降到102.6 W/(m2·K),相应的换热热阻逐渐升高。受导热热阻和换热热阻升高的影响,传热系数随时间逐渐下降到102 W/(m2·K)。由此可知,传热系数的变化规律与换热系数一致,且由于导热热阻的存在,使其在数值上略低于换热系数。由于随着时间的增大,模拟结果趋于稳定,所以后续结果分析均以20 h为特征点进行分析。

4.2 两相流动换热与灰渣沉积分布特征

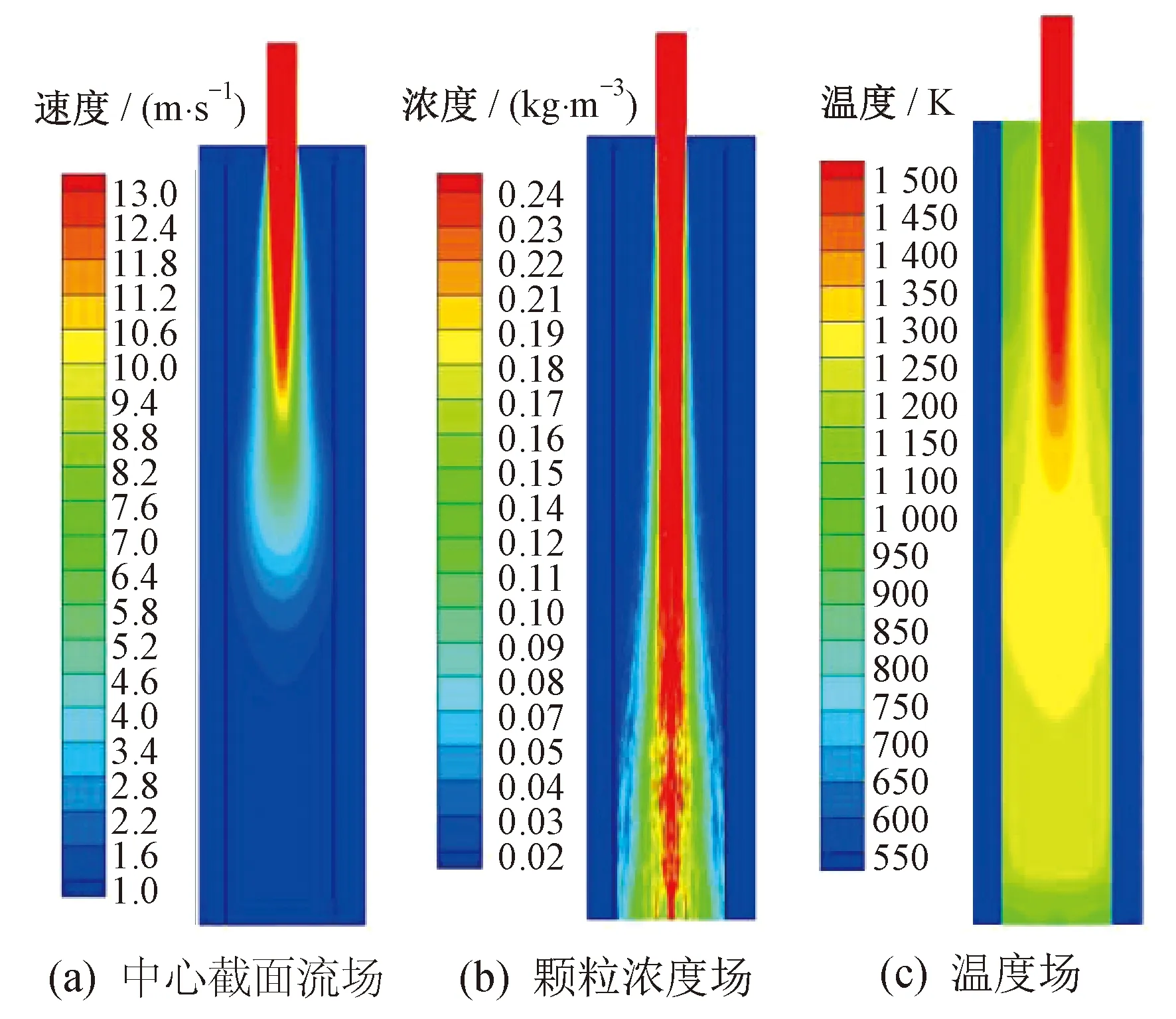

图3为废锅中心截面流场、颗粒浓度场和温度场的分布示意。

图3 中心截面流场、颗粒浓度场和温度场分布

图3(a)显示了废锅中心截面的速度分布。合成气进入废锅时的最高流速约为13 m/s,存在一个高速射流区,且速度迅速衰减。随着射流逐渐衰减,在废锅下部流速趋于均匀,此时气固两相间的相互作用力减弱,固相颗粒逐渐向水冷壁扩散,因此灰渣更容易沉积在中下部,如图3(b)所示。由图3(c)可知,高温合成气进入废锅后,入口射流温度沿轴向分布呈火炬状,中心温度最高约1 500 K,径向截面的温度由中心向壁面递减。产生这种现象的原因是合成气在向下运动过程中,流速减小且中心流道两边有水冷壁进行辐射和对流换热,使合成气温度迅速下降,在主流道中部轴向温度分布形态已不明显,并逐渐趋于均匀。

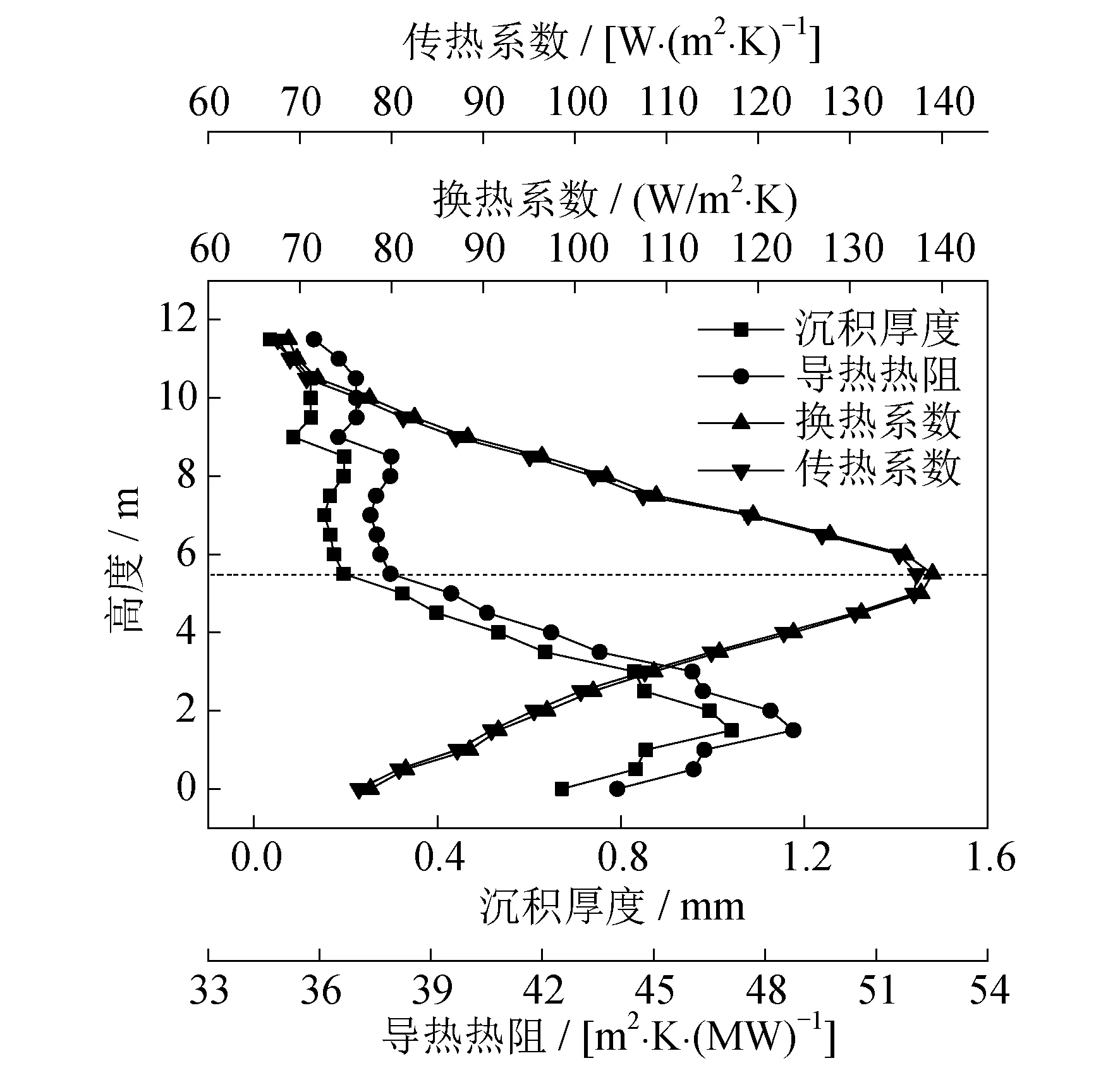

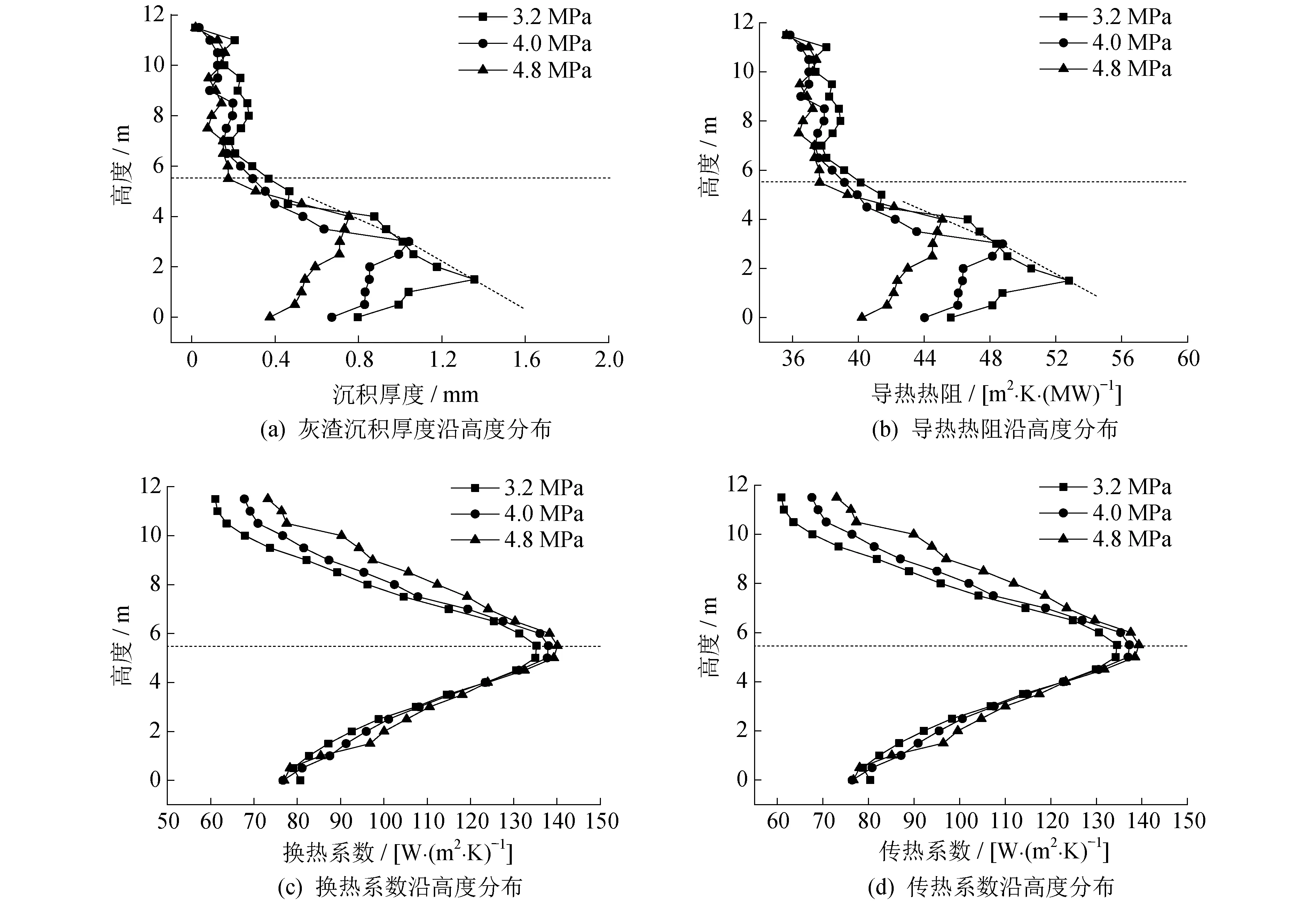

图4显示了废锅内灰渣沉积厚度、导热热阻、换热系数和传热系数分别沿高度的分布。

图4 沉积传热特性沿高度分布

由图4可知,灰渣主要沉积在中下部,并在距出口5.5 m处沉积厚度开始猛增。这是由于大多数灰渣因重力作用直接落入底部渣池,但有少部分灰渣较小,气流速度大于颗粒沉降速度,颗粒被气流夹带,在高速射流区受到重力和惯性力的作用,主要聚集在中心区域。虽然环流区将一些灰渣颗粒带回到上方区域,但由于环流区速度较高,在惯性力作用下仅有少数粒子撞击壁面,大多数颗粒对合成气有很强的跟随性,因此它们将绕过水冷壁回到中心区域。

在废锅中部(距出口5.5 m处),高速射流区的气流速度逐渐衰减,气固两相间的作用力减弱,灰渣颗粒逐渐向壁面扩散,因此灰渣沉积厚度在此处开始猛增。在废锅下部接近出口处,由于出口气流方向垂直于出口,湍流扰动较大,且在此处气流携带颗粒从中心流道撞向壁面后又回到中心流道,循环往复从而形成一对漩涡,如图5所示,因此灰渣沉积也在漩涡与壁面的频繁接触部位(距出口1.5 m处)达到峰值。再往下由于漩涡中颗粒撞击壁面后又回到中心流道,因此厚度略有降低。该分布规律与文献[13-14]的研究相符。

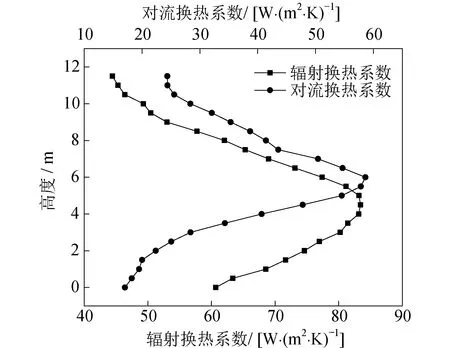

图5 颗粒轨迹线

此外,随着灰渣厚度增加,导热热阻逐渐增大,其分布规律与沉积厚度分布规律相一致。通过数值计算可得水冷壁上的总热流密度为57 556 W/m2,辐射换热热流密度为38 135 W/m2,其中辐射换热的热流密度占总热流密度的66%。因此,在辐射废锅内辐射换热是主要换热方式,其换热系数在数值上要比对流换热系数大。由图3(a)和图3(c)可知,在废锅中上部,由于高速射流区的存在,速度和温度都比较高,此时处于快速发展阶段,因此对流换热系数和辐射换热系数都沿废锅高度逐渐上升;而在中下部,速度和温度都迅速衰减并趋于稳定,相应的对流换热系数和辐射换热系数逐渐下降,如图6所示。

图6 对流换热和辐射换热系数沿高度分布

综上所述,在废锅中上部,换热系数逐渐增加,即换热热阻减小,导热热阻变化不大,因此传热系数逐渐增大;而在中下部,由于换热系数减小,即换热热阻增大,导热热阻也增大,因此传热系数在两者的共同影响下逐渐下降。

4.3 入口温度影响

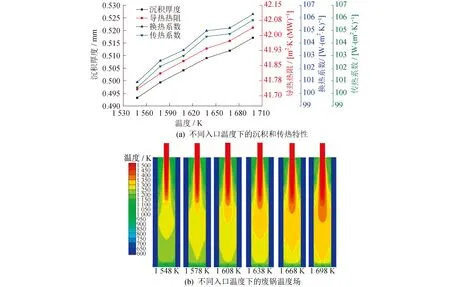

图7为不同入口温度下的水冷壁上灰渣沉积、传热特性及废锅温度场图。

图7 不同入口温度下的沉积、传热特性及废锅温度场示意

由图7(a)可知,随着入口温度升高,水冷壁上的平均沉积厚度逐渐升高。这是由于合成气入口温度升高则熔渣的入口温度也升高,在下降过程中温度降低越慢,即接触到水冷壁时熔渣温度越高,越容易沉积在壁面,所以入口温度越高越容易引起积灰结渣。随着灰渣厚度增大,导热热阻也逐渐增大。同时,由于入口温度越高,合成气温度下降越慢[如图7(b)温度场所示],则合成气与水冷壁的温差越大,辐射换热越强烈,因此换热系数随着入口温度的升高逐渐升高。由于导热热阻的存在,传热系数在数值上比换热系数略低,但传热系数变化趋势与换热系数相符,是因导热热阻升高的幅度较小,其产生的影响不如换热系数大,故传热系数也随着入口温度升高而升高。

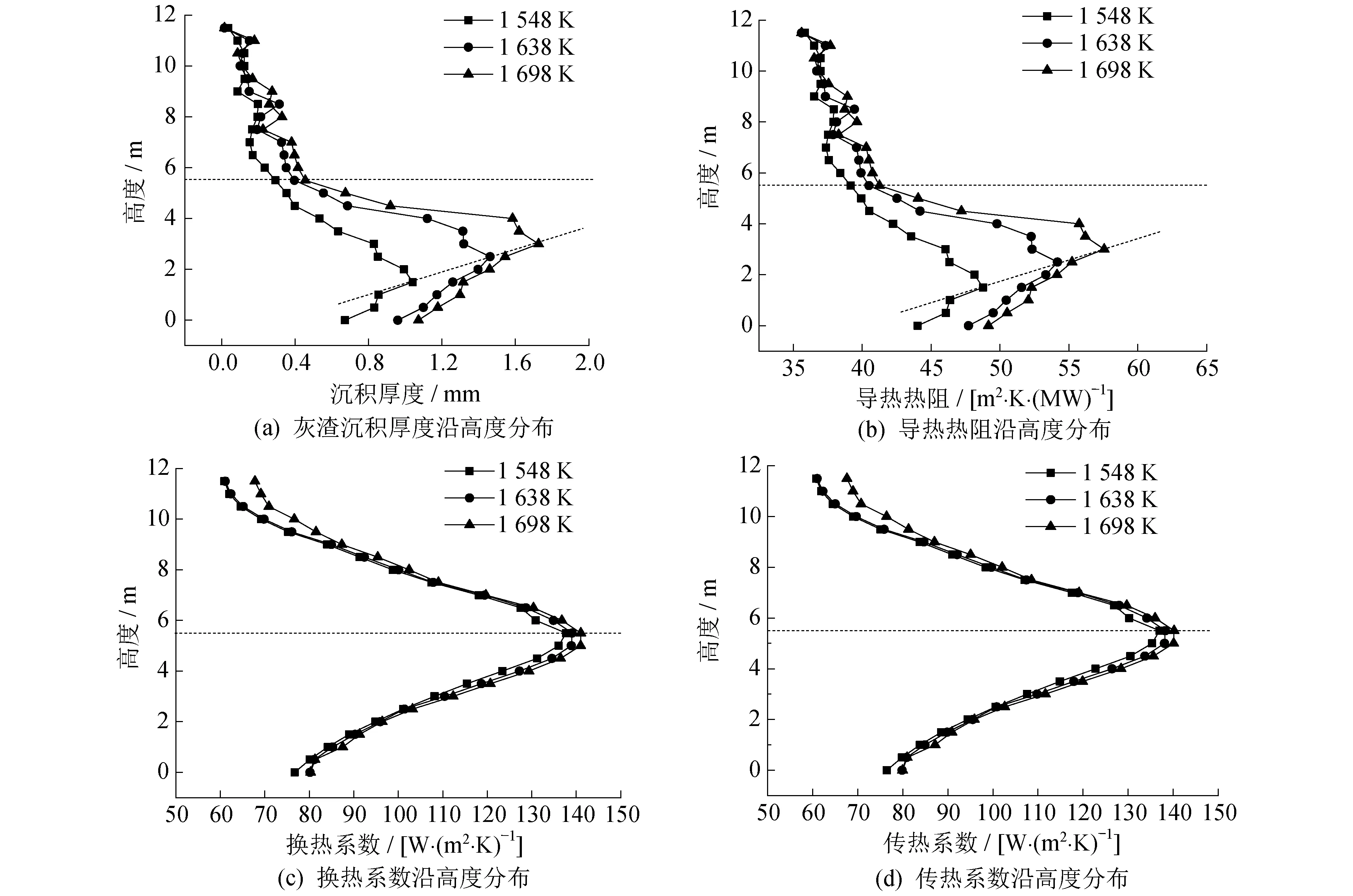

图8为不同入口温度下炉内灰渣沉积厚度、导热热阻、换热系数和传热系数沿水冷壁高度的分布。由图8(a)可知,灰渣主要沉积在中下部,并且入口温度越高,灰渣颗粒在接触水冷壁前冷却的越慢,导致其接触水冷壁时温度越高,且此沉积厚度越大则峰值更偏上,由距出口1.5 m逐渐转变为3 m处。由图8(b)可知,导热热阻与灰渣沉积厚度的变化趋势一致,在中下部随着灰渣沉积厚度的增加逐渐增加。由图8(c)可知,换热系数随着温度升高逐渐升高,且沿高度先上升后下降。由图8(d)可知,相应的传热系数也随着温度升高逐渐升高,而且受导热热阻和换热系数的共同影响,沿高度先上升后下降。

图8 不同入口温度下灰渣沉积和传热特性沿废锅高度的分布

4.4 操作气压的影响

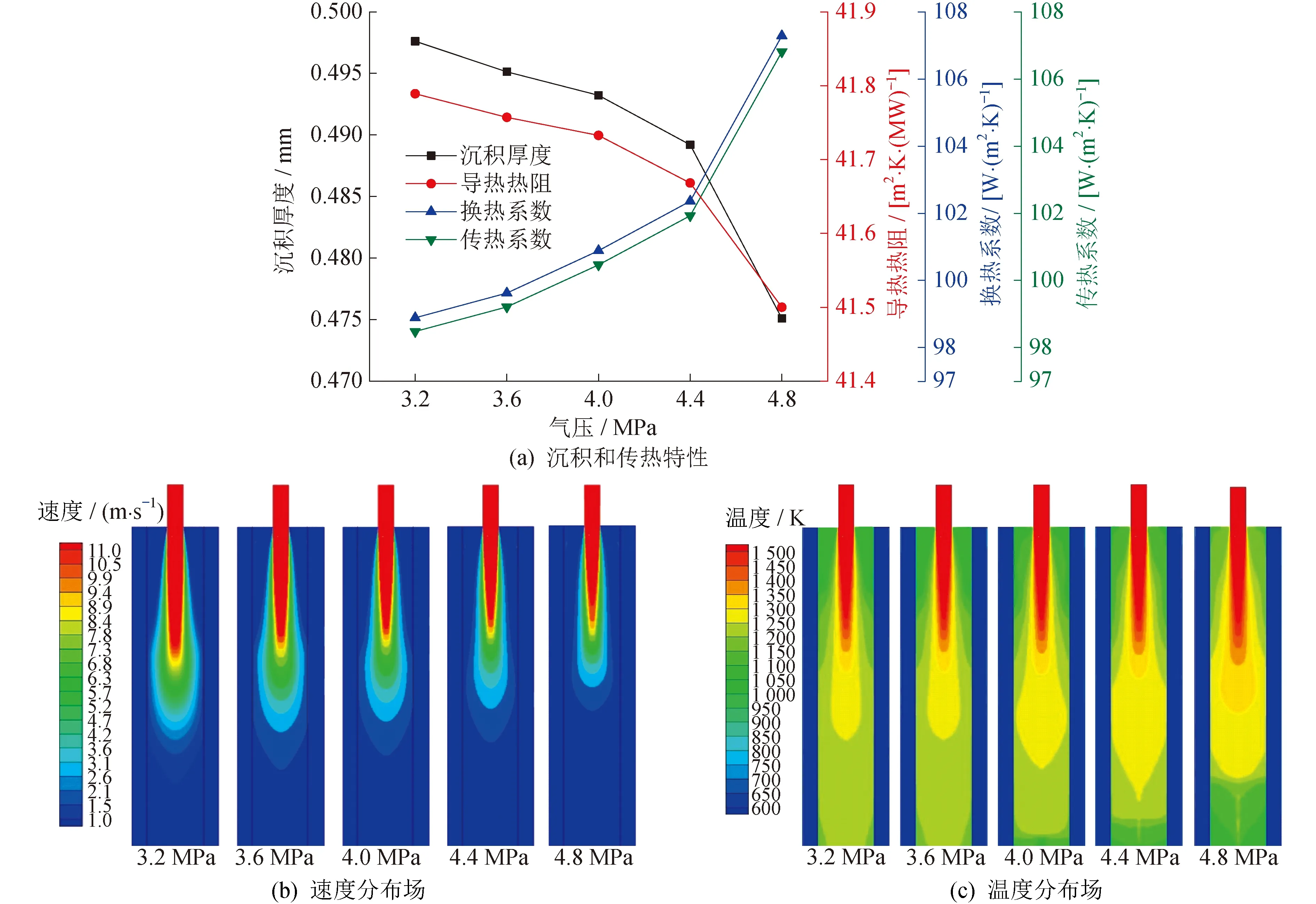

图9为不同操作气压下水冷壁上灰渣沉积特性和传热特性、速度及温度分布。

图10为不同操作气压下废锅内灰渣沉积厚度、导热热阻、换热系数和传热系数沿水冷壁高度的分布。

图10 不同操作气压下灰渣沉积和传热特性沿高度分布

由图9可知:随着操作气压升高,水冷壁上的平均沉积厚度逐渐降低。这是由于合成气入口流量保持一定,当操作气压升高时,合成气密度增大,合成气与灰渣颗粒的入口速度降低。缩小了灰渣颗粒的喷射角,使灰渣颗粒更不容易撞到水冷壁,沉积厚度逐渐减小;随着灰渣沉积厚度的减小,导热热阻随之减小;而随着操作气压的升高,速度减小导致对流换热削弱,但是温度下降的更慢,使合成气与水冷壁的温差更大,辐射换热更加强烈。由于废锅内部辐射换热占主导地位,因此换热系数也随着操作气压的升高逐渐升高。同时,由于导热热阻的降低和换热系数的增大,因此传热系数在两者的共同作用下随着操作气压的升高逐渐升高,且由于导热热阻的影响,因此传热系数在数值上略低于换热系数。

图9 不同操作气压下废锅沉积和传热特性及速度和温度分布场示意

由图10(a)可知:灰渣主要沉积在废锅中下部。操作气压越大,沉积厚度越小,并且峰值由距出口1.5 m处逐渐转变为4 m处。这是由于操作压力越大,其高速射流区越短,熔渣扩散的部位越靠上,故峰值逐渐偏上;导热热阻的分布趋势与灰渣厚度相一致,随着厚度的增大逐渐增大;换热系数随着操作压力的升高逐渐升高,且沿高度先上升后下降;相应的传热系数随着操作气压的升高逐渐升高,且由于导热热阻和换热系数的共同影响,沿高度先上升后下降。

5 结 论

本文通过三维数值模拟研究了煤气化辐射废锅内的流动传热和灰渣沉积特性,对比分析了入口温度和操作压力对废锅内传热传质的影响规律。所得结论如下。

(1) 随着时间的增大,水冷壁上的灰渣沉积厚度逐渐增大,并在15 h之后达到稳定,相应的导热热阻随时间逐渐增大,而换热系数和传热系数随时间逐渐降低。

(2) 合成气携带熔融灰渣进入废锅后,存在一个高速射流区,此时速度和温度较大,并在距出口5.5 m处速度和温度迅速衰减,因此换热系数沿高度先上升后下降,且颗粒在此处开始向水冷壁扩散,故灰渣主要沉积在中下部。在此处导热热阻相应增大,故传热系数受导热热阻和换热系数的影响沿高度先上升后下降。

(3) 随着入口温度增大,灰渣沉积厚度和导热热阻增大,换热系数和传热系数升高,在水冷壁的轴向高度上,沉积厚度和导热热阻在中下部迅速增加,换热系数和传热系数沿高度先上升后下降;随着操作压力的增大,灰渣沉积厚度和导热热阻降低,换热系数和传热系数升高,在水冷壁的轴向高度上,沉积厚度和导热热阻在中下部迅速增加,换热系数和传热系数沿高度先上升后下降。