浅谈某自卸车道路载荷谱采集与处理

李文卿,刘占峰

(内蒙古工业大学,内蒙古 呼和浩特 010051)

车辆结构的疲劳耐久性能一直是车企及用户备受关注的问题,随着汽车行业的不断发展,汽车的安全性及可靠性也越来越得到重视。自卸车,作为基础建设中不可或缺的交通设备,且因施工环境的恶劣性,其疲劳耐久性显得更加重要。

在前期车辆疲劳耐久性能的研发过程中,道路载荷谱的采集是必不可少的。准确的道路载荷谱的输入是进行车辆疲劳性能分析的基础。自20世纪60代开始,国内外根据道路载荷谱来研究分析车辆结构的疲劳耐久性问题[1]。目前,好多研究并不是基于实车道路试验来得到所需要的载荷谱的,这在疲劳分析的过程中可能就会存在一定的误差。为了能够较为准确地反映车辆在规定工况下的道路载荷信息,笔者主要介绍了某“8×4”式重型自卸车在某汽车试验场,根据相关规定,使用相关的仪器设备对整车进行试验路试,得到整车的道路载荷谱并进行一系列的修正及后期的处理得到较为合理的道路载荷谱。得到的载荷谱能够作为台架试验或者计算机仿真分析的输入,大大缩短了产品的研发周期,降低了成本,带来了巨大的效益[2]。

1 传感器的安装

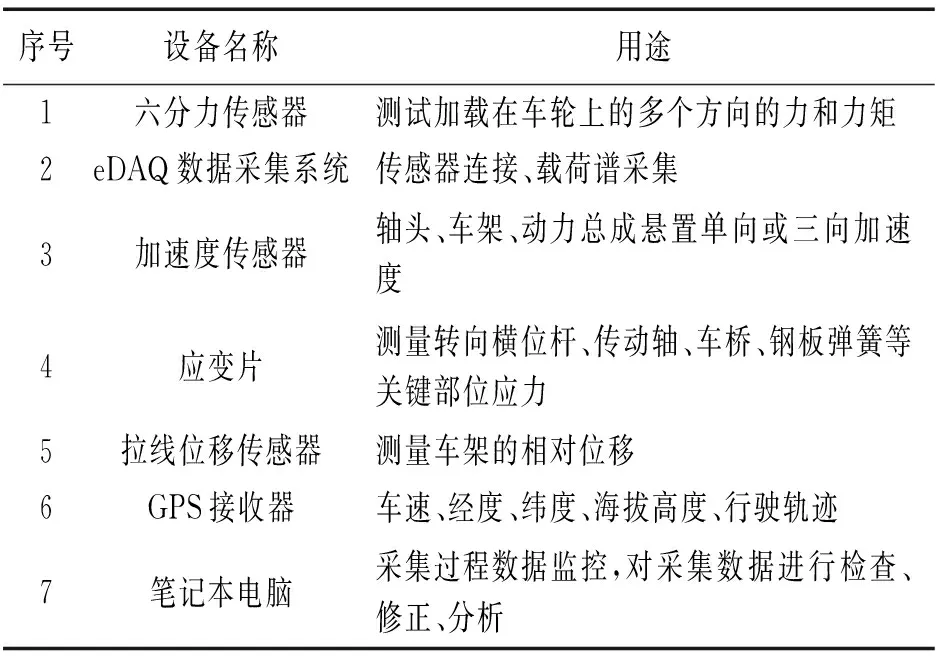

载荷谱采集系统与传感器参考表1所示。

表1 设备名称及其用途

1.1 六分力传感器

六分力传感器是一个替代汽车轮辋中心部分的圆盘状传感器,通过六组独立的应变片电桥测量作用在车轮中心位置上的力和转矩。在车轮制动、转向和外倾时,能够同时测量车轮的垂直、侧向及纵向的力和转矩。六分力传感器安装需要借助适配器,通过轮辋和轮毂适配器安装在轮胎上,轮辋适配器用于适应不同的轮胎,轮毂适配器用于适应不同的车轴。本次试验配有4个六分力传感器,同步采集4个车轮的轴头六分力载荷,针对“8×4”车型4个车轮,采取第一、三轴左侧车轮,第二、四轴右侧车轮进行测量,该载荷可作为整车激励载荷,如图1所示。

1.2 加速度传感器

轴头加速度信号可以作为整车输入的迭代信号,安装位置尽可能靠近测试点位置,安装方向尽可能与测试点的方向相同,轴头加速度传感器量程尽量不低于20 g,精度高于0.005 g。路面不平度的特征(按照GB/T 7031-2005《机械振动道路路面谱测量数据报告》的路面不平度等级划分)可通过车辆的基本结构参数和轴头的加速度信号来间接得到。车身加速度信号可以作为整车的监控信号,车身加速度传感器量程尽量不低于10 g,精度高于0.005 g。

1.3 拉线位移传感器

拉线位移传感器安装在各个悬架上,一段固定在轴头,另一端固定在轴头正上方的车身上,用来测量轴头正上方车架的位移。第一桥左轴头正上方车架位置拉线位移传感器安装位置,如图2所示。

1.4 应变片

采集应变信号的零部件主要有车桥、纵梁、转向拉杆、转向臂、钢板弹簧、平衡梁等,应变片粘贴位置可通过实际工程经验、类似产品故障数据、零部件表面涂漆道路试验探测裂纹、零部件有限元分析等方法确定。应变片的安装位置,如图3所示。

传感器安装完成之后,对传感器要进行必要的防护。比如用特定的胶布对六分力传感器进行防尘、防水处理;在应变片表面涂抹特定胶水并粘贴胶布以防止测试过程中的脱落等。防护完成之后要对传感器进行标定与调零,并做进一步的检查与修改。

图1 车轮六分力传感器安装位置及状态

图2 拉线位移传感器 图3 应变片

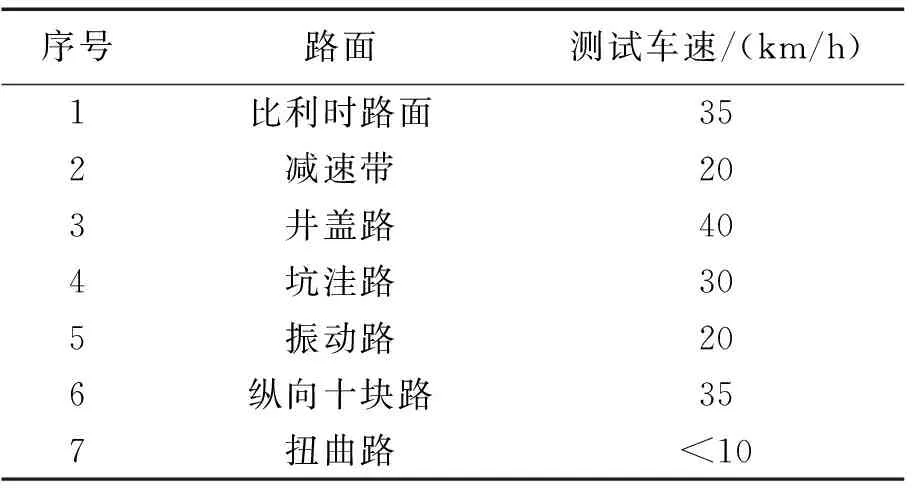

笔者根据GB/T 12534-90《汽车道路试验方法通则》在某车企试验场进行载荷谱的采集,共采集7种不同路面的道路载荷谱(见表2)。测量时,为保证试验场强化道路具有较好的重复性和可靠性,采取以相同的速度通过相同路面进行两次重复测量。

表2 验场各可靠性道路种类及测试速度

2 载荷谱的处理

通过观察eDAQ数据采集器及nCode显示出来的时域信号,进行数据的筛选,提取出合理数据进行迭代分析。试验场道路试验数据采集完成之后,由于受外界因素影响的干扰,试验数据可能会存在一定的误差,需要用滤波器进行去毛刺、去漂移等处理[3]。

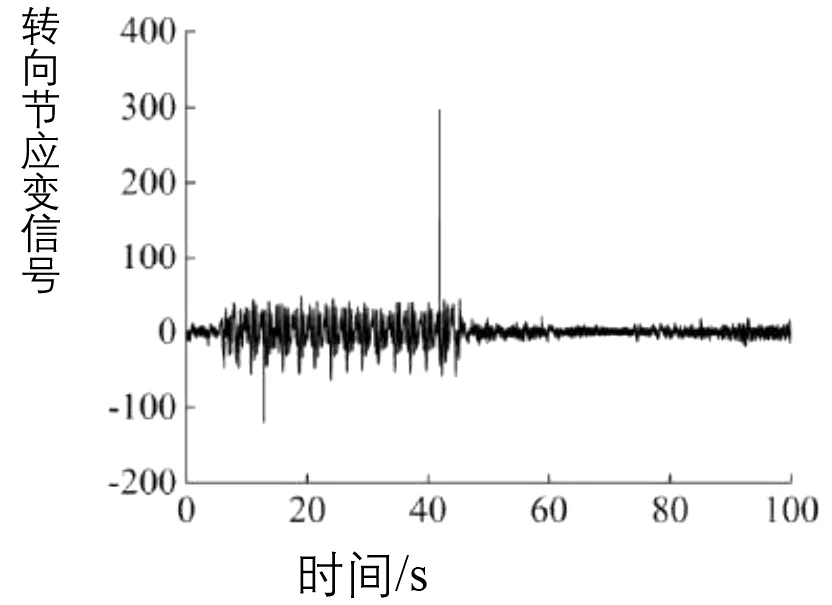

2.1 去毛刺处理

在信号采集过程中,由于试验场道路测试环境的复杂性以及受到设备电流等因素的影响,采集的原始信号中可能会产生一些频率高、幅值大和随机性强的奇异值,这些信号便称为毛刺信号。毛刺信号是一种失真信号,在后期的虚拟迭代过程中会严重影响到载荷的分解工作,影响仿真分析的准确性[3]。

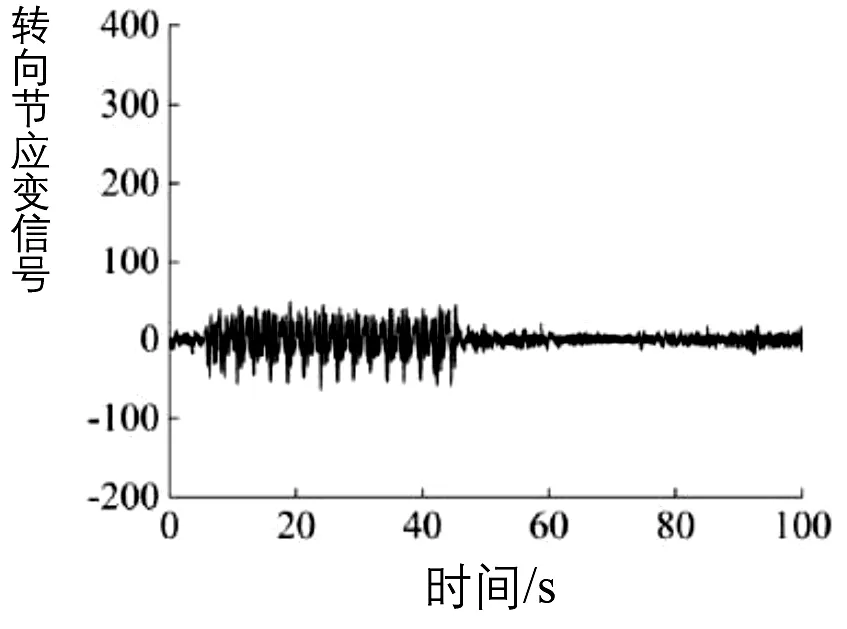

这些毛刺信号的量值可能会远超过正常值范围,导致后续仿真分析的准确性。笔者主要基于nCode数据处理软件,对信号进行去毛刺处理的置信度为99.73%,如图4所示。

(a)原始应变信号

(b)去毛刺处理后信号

2.2 去漂移处理

受到设备自身固定的缺陷以及工作环境的影响,采集得到的载荷谱数据随时间范围内有一个缓慢变化的过程,我们把这一现象称为漂移。漂移的存在可能导致原始信号的功率谱密度及相关函数发生完全失真。一般我们通过载荷谱的全周均值与动态均值来纠正漂移[4]。

3 结束语

文章主要介绍了某“8×4”式自卸货车载荷谱的采集及后续数据处理过程。为试验场实车道路载荷谱的采集及提供理论基础,为计算机仿真分析整车及部件的疲劳耐久性提供了有效的输入,减短了企业前期疲劳耐久性试验的周期,为后续道路载荷谱的采集及处理提供参考。