一种液压式油管悬挂器的设计

范白涛 王名春 王 彬 于小涛 隋中斐 葛居良 何登钰

(1. 中海油研究总院有限责任公司, 北京 100028;2. 威飞海洋装备制造有限公司, 山东 东营 257029)

油管悬挂器是水下采油树的关键机构,其主要作用是悬挂生产管柱,密封生产管柱与油层套管之间的环形空间,提供油流通道和修井通道[1-3]。目前,包括液压油管悬挂器在内的水下井口装备基本上被国外一些品牌供应商垄断[4]。为了便于控制生产成本、提高作业效率,我们自行设计了一种液压式油管悬挂器。在此,介绍油管悬挂器的总体设计、安装与流程设计等,并通过三维仿真模型对其关键构件的强度进行有限元分析。

1 液压式油管悬挂器总体设计

1.1 设计原则

油管悬挂器是水下采油树的关键机构,其主要作用是按照要求将生产管柱悬挂于采油树上。油管悬挂器的设计原则如下[5]:

(1) 确保锁紧机构操作有序。在油管悬挂器完成定位之前,锁紧机构不能进行操作,以免过早地将油管悬挂器锁定在采油树本体内而导致定位机构和密封机构失效;同时,锁紧机构须牢固地将油管悬挂器固定在采油树本体上,且在正常生产作业过程中不能出现任何旋转或上下移动的现象。

(2) 确保密封作用安全有效。为了避免采油树本体内的环境受到污染,出油口的密封必须安全、有效,且在定向之前,密封件不能接合于密封孔内。

(3) 确保机构定位准确。定位机构必须保证油管悬挂器的水平出油口与采油树的水平出油口对齐,电液穿越器连接组件与电液穿越器对齐。

1.2 液压式油管悬挂器结构设计

依托威飞海洋装备制造有限公司水下采油树项目,应其需求设计了一款与采油树配套的液压油管悬挂器。采油树采用133/8的标称尺寸,额定压力约为1×104psi(≈70 MPa),材料级别为HH级;油管挂采用锁环膨胀激发锁定的方式,锁定于采油树内腔的预留卡槽内[6]。

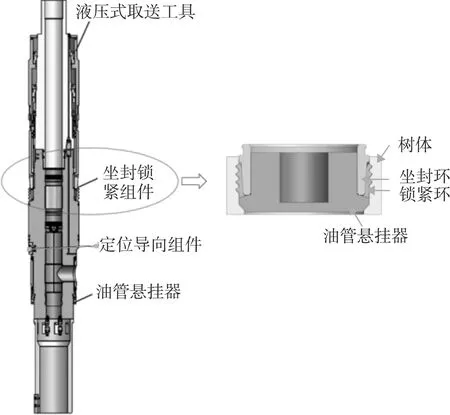

按照水下采油树的结构及API 17D标准的要求,设计了图1所示液压式油管悬挂器,其中主要对油管悬挂器和液压式取送工具及其投放、回收过程作了改进。与机械式油管悬挂器直接提放的方式相比,液压式油管悬挂器能够快速投放和回收,可节省大量的人力,作业效率较高。

图1 液压式油管悬挂器及其配套工具总成示意图

机械式油管悬挂器的锁定和回收,依靠取送工具的机械推力或拉力;而液压式油管悬挂器的锁定和回收,依靠取送工具密封腔体中液压油的压力。液压式油管悬挂器的主要构件包括锁紧机构、密封机构与定位导向机构。液压式油管悬挂器的工作原理是:液压式油管悬挂器及其配套工具(包括坐封锁紧组件、密封组件、定位导向组件、液压式取送工具等),按照控制液压式取送工具的油管挂解锁腔及THRT解锁腔的打压顺序,使坐封环在液压式取送工具的压力作用下嵌入或离开坐封环与油管悬挂器之间,从而锁定或解锁油管悬挂器和水下采油树树体,最终完成油管式悬挂器本体的投放和回收过程。

1.3 液压式取送工具设计

液压式油管悬挂器的安装和回收,必须借助于液压式取送工具。液压式取送工具应具备以下功能:

(1) 对油管悬挂器进行定位导向。

(2) 对油管悬挂器接头进行密封连接。

(3) 对油管悬挂器目标位置进行锁定,如锁定到目标井口或目标采油树。

(4) 对油管悬挂器安装到位后的状态进行监测。

(5) 将自身及油管悬挂器锁紧或对其解锁。

(6) 可经由工具通径安装钢丝绳堵塞器或将其回收。

液压式取送工具主要由取送工具本体、锁紧/解锁机构、定位机构组成。其中,锁紧/解锁机构由上部活塞、下部活塞、驱动环、锁紧环、保持环、密封筒等部件组成,通过该机构可完成取送工具本体与油管悬挂器的锁紧与解锁动作。通过定位机构,可精准对接取送工具上的液压对接器与油管悬挂器上的液压对接器[7]。

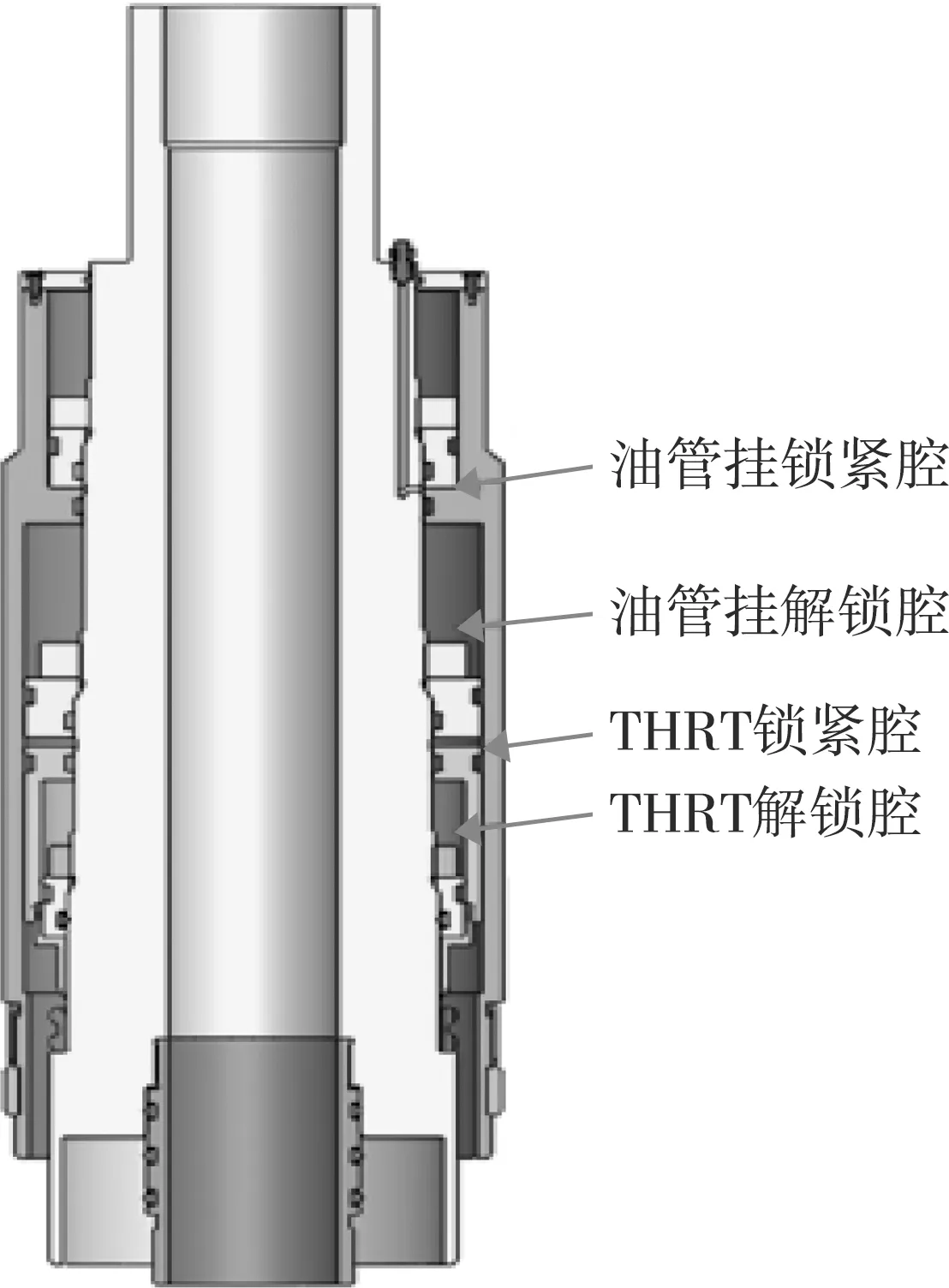

如图2所示,将液压式取送工具的腔室分为4个,即油管挂锁紧腔、油管挂解锁腔、THRT锁紧腔、THRT解锁腔。油管挂锁紧腔、油管挂解锁腔的作用分别是将油管悬挂器锁紧于采油树、解锁,THRT锁紧腔、解锁腔的作用分别是将THRT与油管悬挂器锁紧、解锁。

图2 液压式取送工具的腔室结构

2 液压式油管悬挂器的安装与回收流程设计

2.1 安装流程

在实际操作当中,液压式油管悬挂器的安装过程至关重要。其安装流程设计如下:

(1) 对液压式取送工具的油管挂解锁腔及THRT解锁腔进行打压,确保液压式取送工具全部处于解锁状态。

(2) 对接液压式取送工具与油管挂,对接完成后向THRT锁紧腔进行打压,确保液压式取送工具与油管悬挂器处于锁紧状态。

(3) 保持THRT锁紧腔的压力不变,向油管挂锁紧腔打压,激发油管悬挂器锁紧环,将有关悬挂器锁定在采油树内;同时,向THRT解锁腔内打压,使液压式取送工具与油管悬挂器分离。

2.2 回收流程

如果采油树已满使用年限或某个部件出现问题,就有可能需要回收液压式油管悬挂器。回收流程设计如下:

(1) 向液压式取送工具的油管挂解锁腔及THRT解锁腔内打压,使液压式取送工具全部处于解锁状态。

(2) 在THRT与油管悬挂器对接完成之后,向油管挂锁紧腔内打压,使THRT回收钳与油管悬挂器结合在一起。

(3) 保持油管挂锁紧腔压力不变,向THRT锁紧腔内打压,使THRT在油管悬挂器中锁紧。

(4) 保持THRT锁紧腔内压力不变,向油管挂解锁腔打压,使油管悬挂器锁紧环退出锁紧状态,然后取出油管悬挂器。

3 液压式油管悬挂器锁紧环有限元强度分析

根据油管悬挂器的设计原则,油管悬挂器与采油树树体的密封原则具有较高的优先级。锁紧环作为油管悬挂器与采油树树体的重要密封部件,在油管悬挂器的应用中有着不可或缺的作用。为了保证油管悬挂器的强度和可靠性,需对锁紧环的内压强度、外压稳定性、锁紧机构锁紧可靠性进行分析。

3.1 对接三维模型的建立

应用Solidworks软件建立三维模型,用于模拟油管悬挂器与锁紧环、坐封环、采油树树体之间密封配合的状态。设定条件为:锁紧环为完全轴对称安装,无偏心;锁紧环与树体、油管悬挂器接触表面为理想表面,且锁紧环无缺陷。为了减少分析过程中的计算量,从这些三维模型中提取所需模型的半边进行分析,并建立简化模型(见图3)。

图3 油管悬挂器简化模型

在此简化模型中,将锁紧环与树体、坐封环接触表面的摩擦系数设定为0.1。模型验收准则是,锁紧环齿部及树体环槽部无明显塑性变形,能够实现油管悬挂器与树体之间的密封与锁定。

此外,根据水下采油树的实际应用需求及API 17D标准的要求,选用相关材料[8]。其中:采油树的树体选用F22合金,最小屈服强度为517 MPa(75 ksi);油管悬挂器选用MS-1024钢,最小屈服强度为552 MPa(80 ksi);锁紧环选用MS-1007钢,最小屈服强度为724 MPa(105 ksi);坐封环选用MS-1007钢,最小屈服强度为724 MPa(105 ksi)。

3.2 锁紧环强度的有限元分析

本次分析当中,对大部分零件采用扫掠法进行网格划分,对其余少数零件采用多域扫掠法进行网格划分。有限元模型的节点总数为345 372个,单元总数为306 194个。

在液压式油管悬挂器的安装过程中,锁紧环受到坐封环的压力,先后达到临界接触工况和最大压力工况;而在实际工况下,锁紧环还会受到环空压力的作用[9]。在此,应用Abaqus 工作台对锁紧环在不同工况下的受力情况进行有限元分析。

3.2.1 临界接触工况下的仿真分析

在安装过程中,锁紧环受到坐封环的压力并达到临界接触工况,坐封环施加压力使锁紧环膨胀,将油管悬挂器锁定于采油树的树体内。执行这一加载过程,以确定达到锁紧环膨胀所需的力,并在坐封环上施加压力,直到锁紧环的齿部接触到树体上的环槽。

将锁紧环与树体、坐封环的接触定义为摩擦接触[10]。对耦合点施加位移,并使坐封环向下移动,直到锁紧环齿部与树体上的环槽相接触。总体上,锁紧环施加于坐封环的反作用力随着坐封环位移的增大而逐渐增加。当坐封环下降高度为0.073 m时,反作用力达到最大值(9 641.23 N)之后逐渐减小,因此,使锁紧环膨胀开来的作用力应大于9 641.23 N。当锁紧环受到的坐封环压力达到临界接触工况时,其应力变化如图4所示。

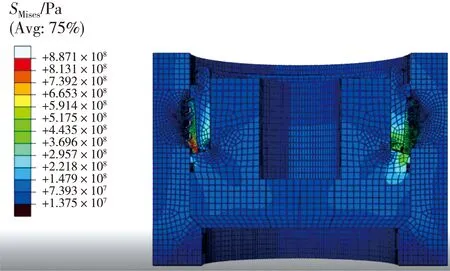

图4 临界接触工况下的锁紧环应力云图

仿真结果显示,所有部件的应力均小于屈服强度,在临界接触工况下装配体中各部件的最大应力如表1所示。

表1 临界接触工况下各部件仿真分析结果

3.2.2 最大压力载荷下的仿真分析

在安装过程中,锁紧环受到的坐封环压力可以达到最大压力工况。在坐封环上施加压力载荷,使锁紧环膨胀。坐封环上的载荷,是通过液压式取送工具所提供的液压力推动坐封环而施加。在极端情况下,锁紧环的最大压力为34.5 MPa。液压式取送工具油管挂锁紧腔与坐封环顶部的面积相同,所以可为坐封环顶部施加34.5 MPa的压力。如果将最大压力载荷施加于坐封环上,则可以通过运行此负载计算出装配总成中的应力。

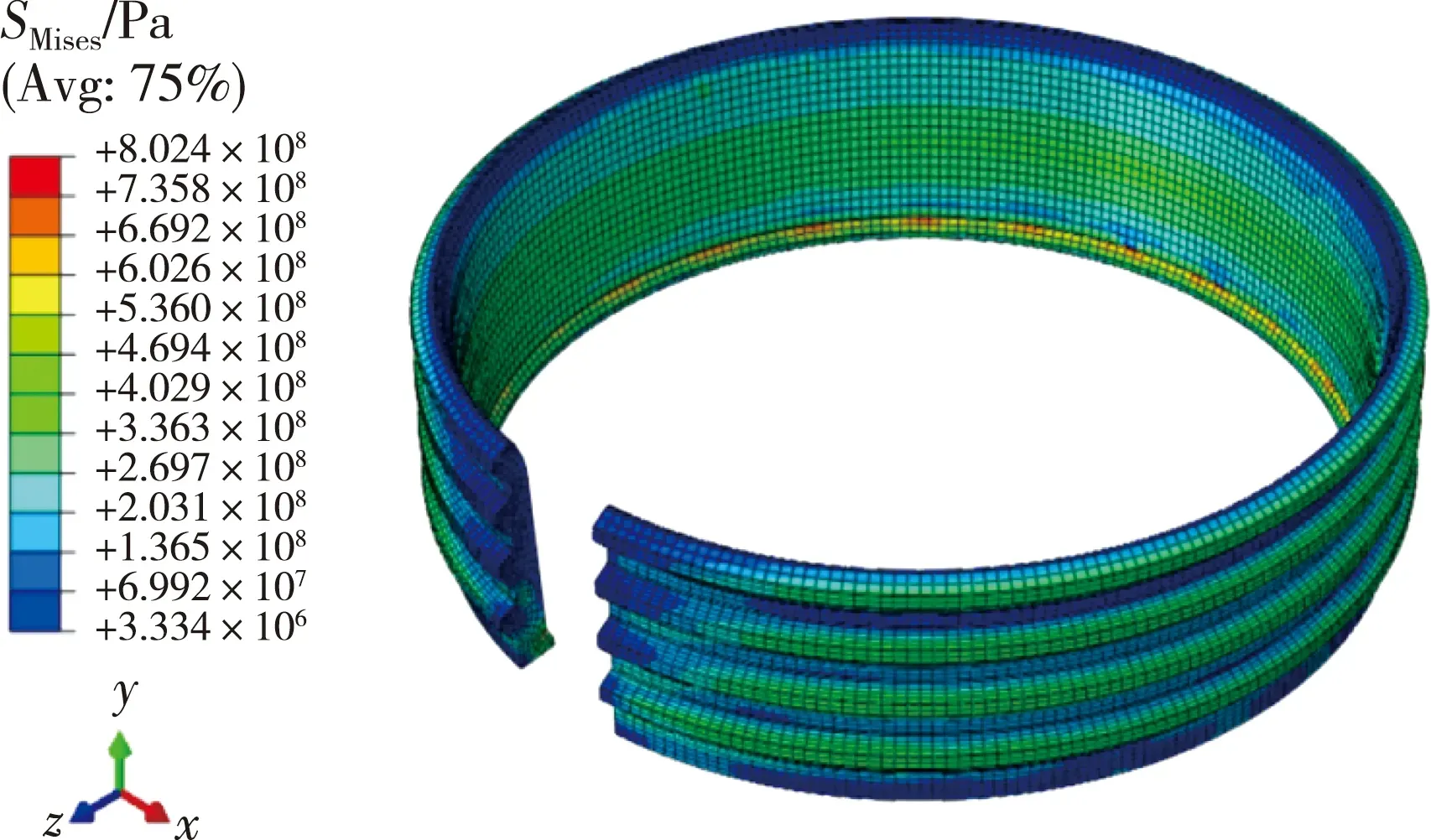

锁紧环所受到的坐封应力大于屈服强度,在锁紧环的内径部分区域存在较小的塑性变形,其他部件的最大应力均小于屈服强度[11]。对锁紧环施加最大压力载荷后的应力变化如图5所示,最大应力为802.4 MPa。

图5 最大压力载荷下的锁紧环应力云图

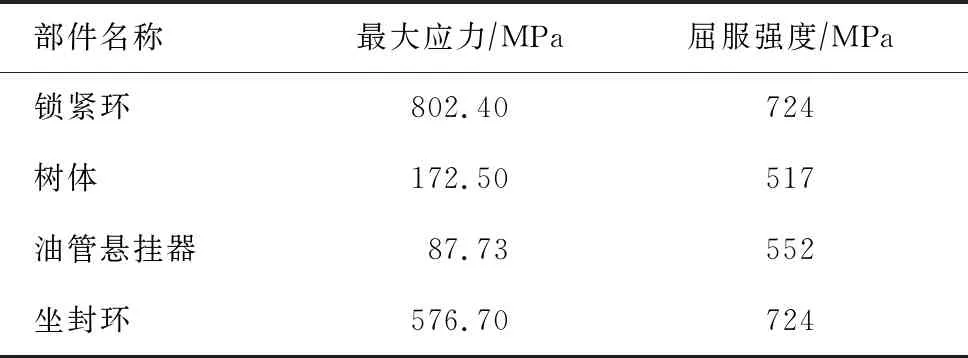

在最大压力载荷下,装配体各部件的仿真分析结果如表2所示。

表2 最大压力载荷下装配体各部件的仿真分析结果

3.2.3 最大环空压力下的仿真分析

在实际工况下,锁紧环会受到环空压力的作用。当环空中有压力时,压力作用于通过环空密封的油管悬挂器底部,来自环空的压力通过锁紧环齿部从油管悬挂器传递到锁紧环,再从锁紧环传递到树体。向油管悬挂器底部施加105 MPa的压力,模拟遇到最大环空压力时的情况。在最大环空压力工况下,装配体的应力变化如图6所示。

图6 最大环空压力下的装配体应力云图

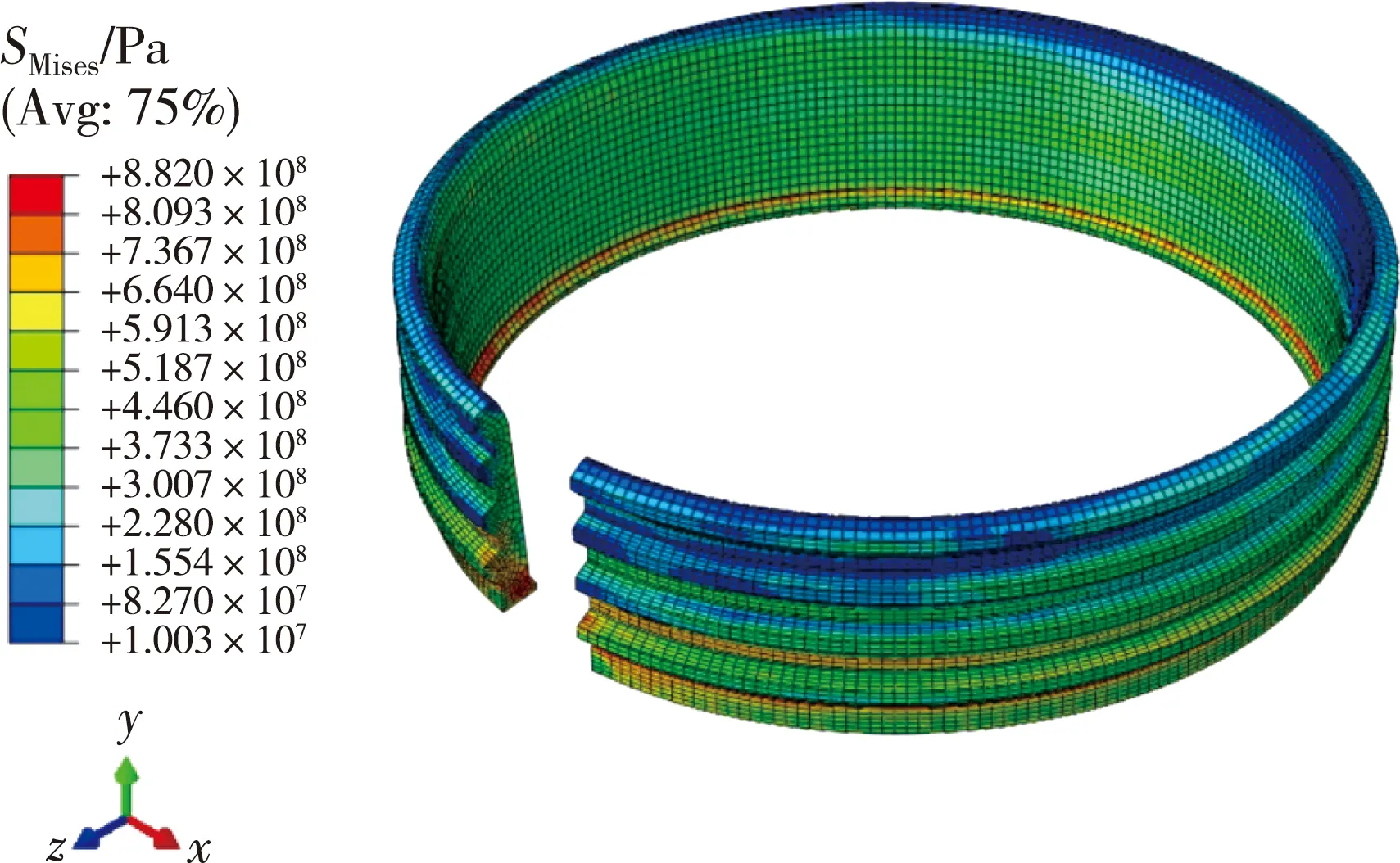

在实际工况下,最大环空压力下锁紧环的应力变化如图7所示。

图7 最大环空压力下的锁紧环应力云图

在最大环空压力下,装配体中各部件的仿真结果如表3所示。

表3 最大环空压力下装配体各部件的仿真分析结果

锁紧环的应力大于屈服强度,锁紧环内径部分区域存在较小的塑性变形,其余部件的最大应力均小于屈服强度。

4 结 语

根据实际项目需求设计了一种液压式油管悬挂器。本次设计的油管悬挂器可在液压式取送工具的操作下完成安装和回收,在复杂水下环境中的可操作性较强,且关键部件的稳定性和可靠性良好。油管悬挂器关键构件有限元分析结果显示,装配体的绝大部分区域都在屈服强度要求范围之内,满足密封锁紧要求。虽然在个别区域存在应力大于屈服强度的情况,如在锁紧环的内径接近开口区域存在很小的塑性变形,但不会影响锁紧环的正常使用。