混杂纤维橡胶混凝土力学性能试验研究

余金城 庞建勇 姚韦靖 金昊鹏 王亚星

(安徽理工大学 土木建筑学院, 安徽 淮南 232001)

0 前 言

通常,在混凝土生产当中可以掺入纤维、陶粒、橡胶、泡沫、再生微粉等各类材料,以改善产品的各项性能。随着市场应用需求的变化,掺入单一纤维所制备的混凝土在力学性能、耐久性等方面的适应性略显不足。于是,技术人员尝试将不同种类的纤维掺入拌合料中制备成混杂纤维混凝土,利用各类纤维的性能优势互补作用来改善混凝土的性能。玄武岩纤维(BF)是一种性能良好的亲水性纤维,能与混凝土基体间产生紧密的黏结性[1-5],有利于提高混凝土的力学性能。聚丙烯纤维(PPF)是一种合成纤维,具有很高的断裂伸长性,变形性能较佳。研究发现,掺入PPF对混凝土宏观裂缝的发展具有很好的抑制作用[6-8],但PPF自身具有的疏水性使其与混凝土基体间的黏结强度相对较弱[9]。橡胶具有独特的吸能特性,掺入橡胶的混凝土具有良好的韧性和抗冲击性[10],同时可起到一定的保温隔热、减重隔音作用。但有研究发现,掺入橡胶颗粒的混凝土力学性能受到一定影响,而掺入适量的纤维能够中和橡胶颗粒的影响。

本次研究中,将尝试制备BF、PPF混杂纤维混凝土,并通过立方体抗压强度试验和劈裂抗拉强度试验对比分析混杂纤维、橡胶对混凝土力学性能的影响。

1 试验方案

1.1 试验材料

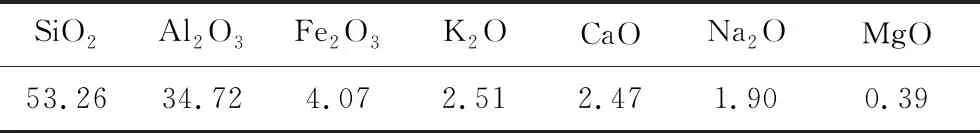

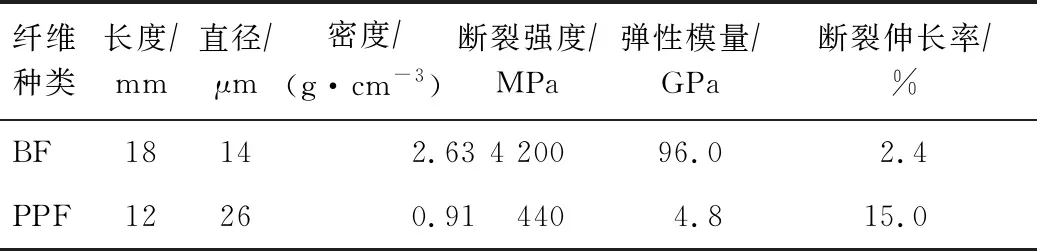

试验所用材料主要包括:混凝土基体,强度为C40级;胶凝材料,选用八公山牌PO 42.5普通硅酸盐水泥和淮南平圩电厂生产的F类I级粉煤灰,粉煤灰烧失比为4.07%,其主要化学成分如表1所示;细骨料,采用细度模数为2.52的天然河砂,含泥量为1.0%,堆积密度为1 450 kg/m3,表观密度为2 670 kg/m3;粗骨料,采用粒径为5~20 mm连续级配碎石,含泥量为0.2%;聚羧酸高性能减水剂,陕西秦奋建材有限公司生产,减水率为27.4%;PPF,中德新亚建筑技术有限公司生产,束状单丝聚丙烯纤维,长度为12 mm;BF,山西晋投玄武有限公司生产,短切玄武岩纤维,长度为18 mm;橡胶,都江堰市华益橡胶有限公司生产的40 — 60目连续级配橡胶粉末,表观密度为1 160 kg/m3。其中,BF、PPF的主要性能参数如表2所示。

表1 粉煤灰化学成分(质量分数) 单位:%

表2 BF、PPF的主要性能参数

1.2 材料配合比

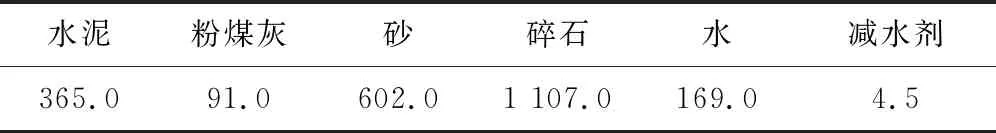

在试验中,按照《普通混凝土配合比设计规程》(JGJ 55 — 2011)的要求进行多次试配,最终确定试验混凝土的水灰比为0.381。混凝土的基准配合比如表3所示。

表3 混凝土基准配合比 单位:kg/m3

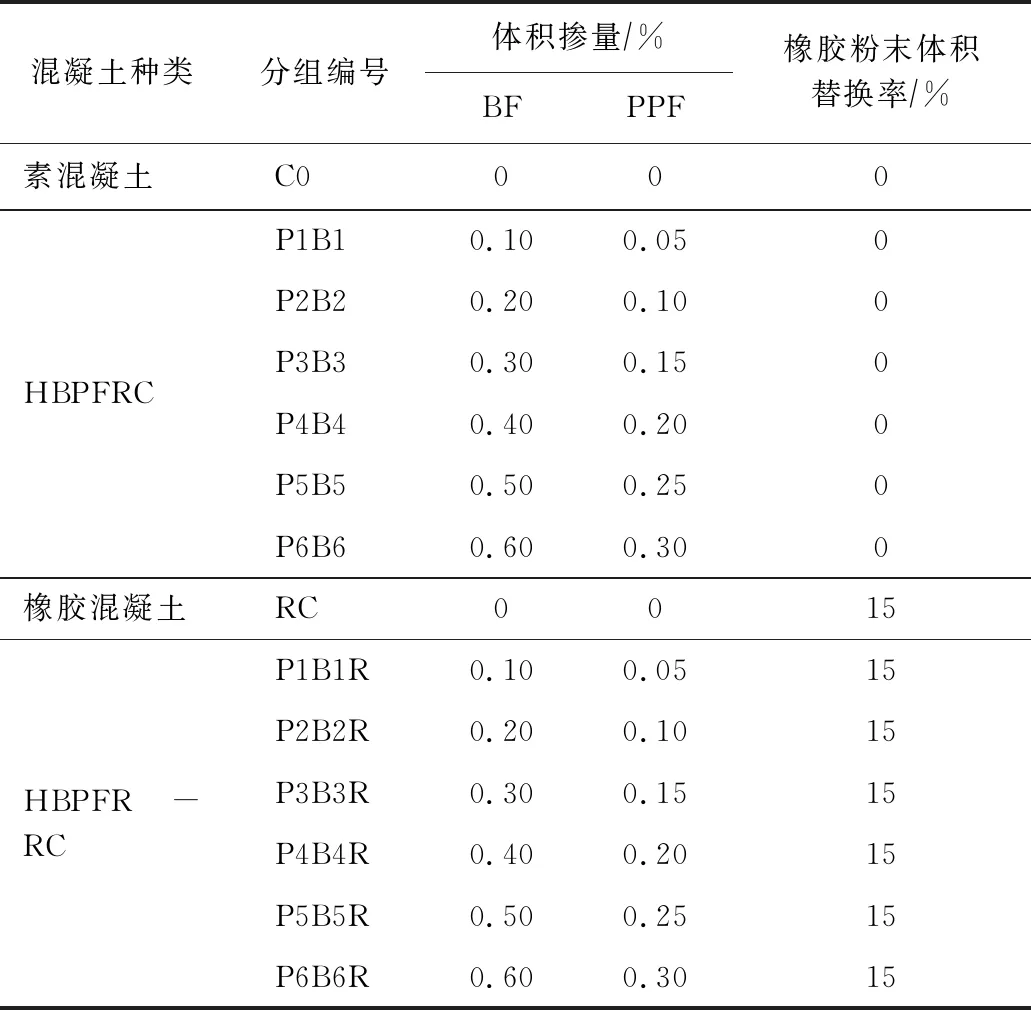

首先,按照BF与PPF 2 ∶1的体积比例,设计制备6种不同纤维体积掺量的玄武岩-聚丙烯混杂纤维混凝土(HBPFRC);然后,再用橡胶粉末替换掉HBPFRC中细骨料(砂)体积的15%,制备6组玄武岩-聚丙烯混杂纤维橡胶混凝土(HBPFR-RC);另外,制备2组混凝土基准组,即C0组和RC组。总共设计14组试验混凝土,其具体比例及参数如表4所示。

表4 试验混凝土分组比例及参数

1.3 试验方法

(1) 试块制备及养护。按照《纤维混凝土试验方法标准》(CECS 13:2009)中的拌和物试块制备要求,使用卧式拌和机来搅拌试验混凝土。首先,将已称量的水泥、砂、碎石及橡胶粉末加入拌和机中干拌 3 min,再将撕散的纤维均匀撒入拌和机内搅拌1 min;接着,将预先与减水剂充分混合的水倒入其中湿拌3 min,再将其迅速填入刷好油的模具中,置于振动台上直至表面出浆冒泡;然后,抹平模具表面,放在养护室内静置24 h后拆模;最后,将试块置于(20±2)℃的饱和Ca(OH)2溶液中养护28 d。

(2) 进行混凝土力学性能测试。按照《混凝土物理力学性能试验方法标准》(GB/T 50081 — 2019)中的要求进行立方体抗压强度试验和劈裂抗拉强度试验,均选用尺寸为100 mm×100 mm×100 mm的非标准试件,每组试件各选3块,两类试验共计84个试块。

(3) 施加载荷。对混凝土施加载荷,所用加荷仪器为上海三思纵横机械制造有限公司生产的WAW-1000型微机控制电液伺服万能试验机,通过与其配套的DSCC-5000多通道电液伺服闭环控制系统进行数据收集。将位移作为施加载荷的速度控制指标,并设定试验中的加载速率和预加力:立方体抗压强度试验中的加载速率为3 mm/min,预加力为 500 N;劈裂抗拉强度试验中的加载速率为 1 mm/min,预加力为50 N。

2 试验结果分析

2.1 试验结果

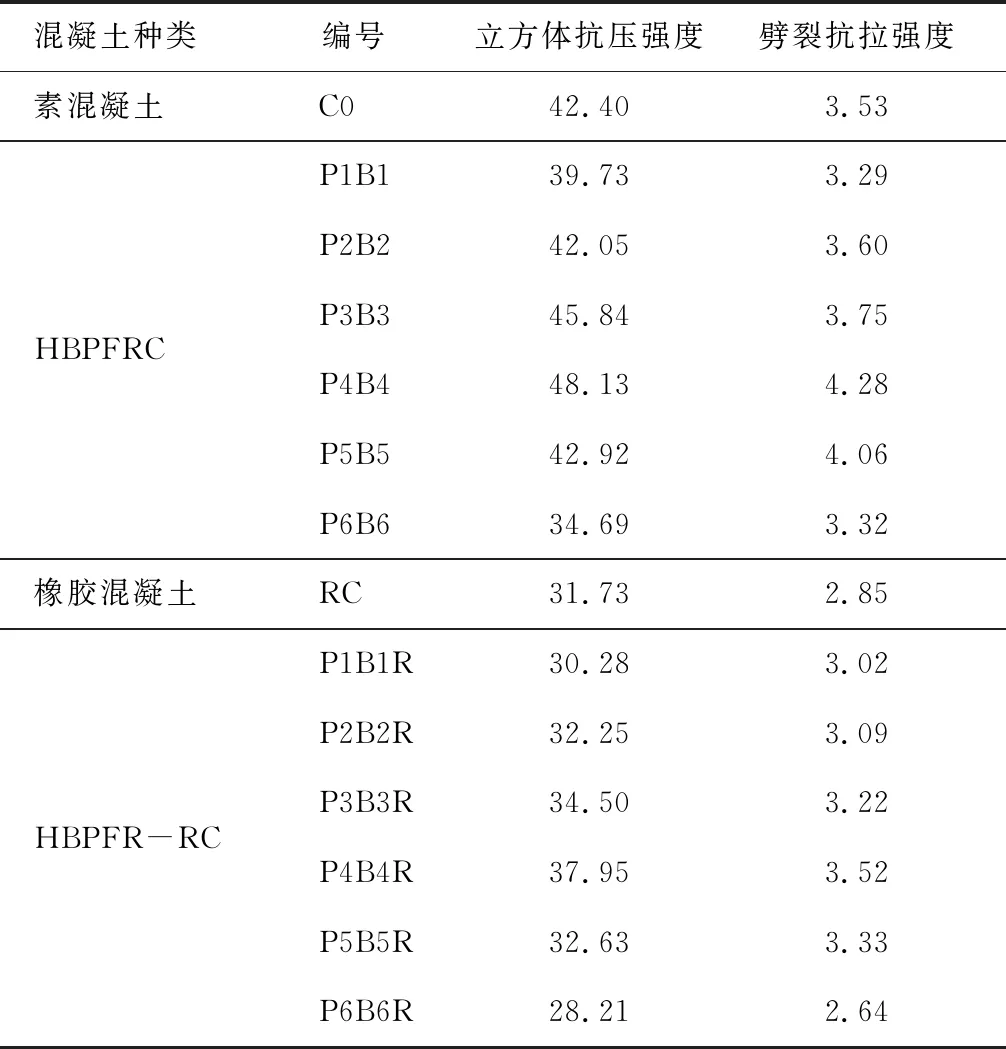

由于试验所用试块为非标准立方体,因此需先对其强度值进行系数换算,令最终的立方体抗压强度和劈裂抗拉强度分别乘以0.95和0.85的换算系数。所得试块的28 d强度如表5所示。

表5 各组试块的28 d强度 单位:MPa

2.2 立方体抗压强度试验分析

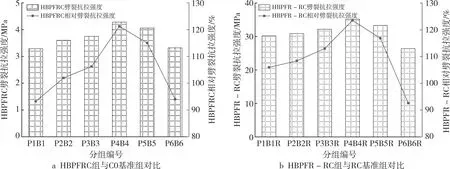

通过立方体抗压强度试验,观察 HBPFRC、HBPFR-RC抗压强度随纤维体积掺量的变化规律,并分别与C0、RC 基准组进行对比,结果如图1所示。可以看出,随着纤维体积掺量的增加,HBPFRC、HBPFR-RC组的抗压强度均整体呈现先升后降的变化趋势,且在BF体积掺量为0.4%、PPF体积掺量为0.2%时出现了抗压强度峰值。

图1 混凝土立方体抗压强度试验结果

与C0基准组相比,P3B3、P4B4、P5B5组的抗压强度分别提高了8.11%、13.51%、1.23%;与RC基准组相比, P2B2R、P3B3R、P4B4R、P5B5R组的抗压强度分别提高了1.64%、8.73%、19.60%、2.84%。同时,与C0基准组相比,P4B4R组的峰值抗压强度仅降低了10.50%。随着纤维体积掺量的继续增加,混凝土的抗压强度出现了明显下降的情况。与P4B4R组相比,P5B5R组、P6B6R组的抗压强度分别下降了14.02%、25.67%。

与各自的基准组相比,P1B1组、P1B1R组的抗压强度分别下降了6.30%、4.57%。纤维体积掺量较少的P1B1组和P1B1R组混凝土内纤维分布稀疏,经抗压破坏后试块破裂面处纤维未发生明显的形变,且存在较多的孔隙结构。经抗压破坏后,试块内纤维与混凝土基体接触面的黏结力远小于纤维本身的劈裂抗拉强度,纤维的抗拉强度未得以充分利用,因而使得纤维本身占用的空间成为混凝土的强度薄弱区。

P2B2组和P2B2R组的抗压强度大致与各自基准组持平。这是因为,影响混凝土抗压强度的因素很多而导致其数值离散度较大,且当体积掺量较小时纤维在混凝土内密集度较低、抗压强度提升有限,难以抵消因混凝土材料性能差异、人为操作不当等因素导致的强度波动。

RC基准组,是按体积比将C0基准组中15%的砂用橡胶粉末替换掉而制成。与C0组相比,RC组试块的抗压强度约下降了25.17%。与未掺橡胶粉末的HBPFRC组相比,所有掺入橡胶粉末的HBPFR-RC组混凝土抗压强度均显著降低,分别下降了23.79%、23.31%、24.74%、21.15%、23.97%、18.68%,下降幅度均小于25.17%。

应用SPSS软件中的非线性回归分析单元,分别对HBPFRC组和HBPFR-RC组的抗压强度进行回归分析,从而得到抗压强度与混杂纤维总体积掺量的拟合关系式。

HBPFRC组的拟合关系如式(1)所示:

fcc=-110.974(100VD)3+104.347(100VD)2-

9.060(100VD)+38.903,R2=0.976

(1)

HBPFR-RC组的拟合关系如式(2)所示:

fcc=360.082(100VD)4-829.726(100VD)3+606.966(100VD)2-152.395(100VD)+42.222,R2=0.935

(2)

式中:fcc—— 混凝土的抗压强度,MPa;

VD—— 混杂纤维总体积掺量,%。

在达到破坏载荷后,C0组试块的表面形成了较多的贯穿裂缝,继而出现了混凝土大片剥落的现象,且在破坏瞬间伴有响声,整个过程呈现明显的脆性破坏特征。

在受压过程中,HBPFRC组试块的表面裂缝分散且数量较少,大多为细小裂缝。在受压破坏之后,试块依旧保持原有的立方体形状,只有边角处有少量混凝土碎落。当试验结束后,试块发生了较大的纵横向变形,表面水泥浆体崩而不散。这表明纤维在混凝土中产生了“桥接效应”,大幅提升了混凝土的塑性和完整性。

在受压过程中,HBPFR-RC组虽然未出现较大的贯穿裂缝,但其表面微小裂缝迅速增多。这表明混凝土内部已发生结构性破坏,完整性有所下降,因而抗压强度显著降低。

2.3 劈裂抗拉强度试验分析

通过劈裂抗拉强度试验,观察试块劈裂抗拉强度随纤维体积掺量的变化规律,并分别与C0、RC基准组进行对比,结果如图2所示。与立方体抗压强度试验结果相似,劈裂抗拉强度呈先升后降的变化趋势。与各自基准组相比,最佳纤维掺量组 —— P4B4、P4B4R的劈裂抗拉强度分别提高了21.25%、23.51%。

图2 混凝土劈裂抗拉强度试验结果

与C0基准组相比,P2B2、P3B3、P4B4、P5B5组的劈裂抗拉强度分别提高了1.98%、6.23%、21.25%、15.01%。与RC基准组相比,P1B1R、P2B2R、P3B3R、P4B4R、P5B5R组的劈裂抗拉强度分别提高了5.96%、8.42%、12.98%、23.51%、16.84%。P4B4R组和C0组的劈裂抗拉强度只相差0.01 MPa,说明纤维的掺入可以抵消橡胶粉末所产生的负效应。

同时,与C0基准组相比,RC基准组的劈裂抗拉强度下降了19.23%。与HBPFRC组相比,HBPFR-RC组的劈裂抗拉强度分别下降了8.3%、14.17%、14.13%、17.69%、18.00%、20.58%,下降幅度基本上小于19.23%,平均为15.48%。 结合HBPFR-RC组与HBPFRC组抗压强度的试验对比结果,认为掺入的橡胶粉末能够与纤维共同发挥作用,从而加强纤维对混凝土力学性能的提升效果。

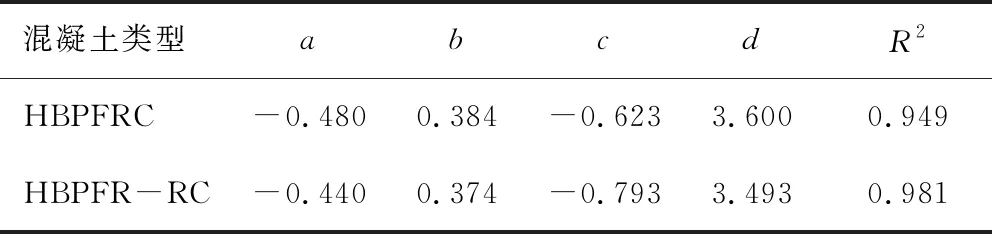

通过回归分析,采用一元三次多项式来表达混杂纤维总体积掺量与劈裂抗拉强度的关系:

fts=a(100VD)3+b(100VD)2+c(100VD)+d,R2见表6

(3)

式中:fts—— 混凝土劈裂抗拉强度,MPa;

a、b、c、d—— 三次项、二次项、一次项和常数项系数,如表6所示。

表6 参数取值

在用纤维替换橡胶粉末之后,混凝土劈裂抗拉强度的破坏形态差别不大。RC、C0基准组在经抗拉破坏时均出现断裂成两半的现象;而混杂纤维橡胶混凝土在经抗拉破坏时未直接断裂成两半,只是在混凝土表面出现了一道较明显的、垂直于劈裂面的贯穿裂缝,且裂缝处碎渣脱落较少,整个加荷过程中试块表现出明显的塑性。

2.4 纤维对混凝土性能的影响机理分析

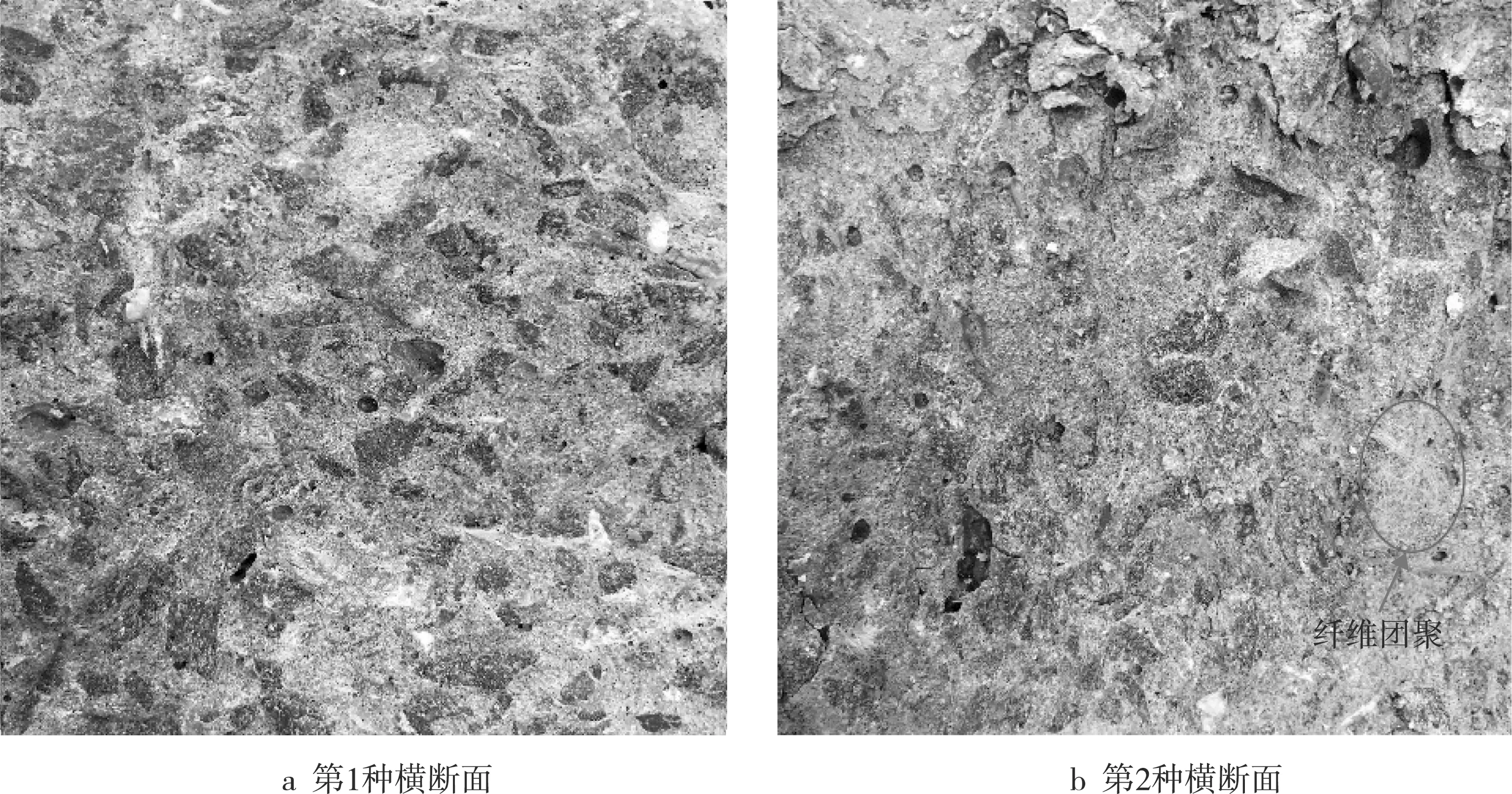

经过劈裂抗拉试验后,出现了2种试块横断面,如图3所示。在适当的掺量下,纤维密布均匀,整个断面孔洞较少,多数为无害孔(孔径<20 nm)和少害孔(孔径为20~100 nm),且孔洞之间相距较远(见图3a)。当纤维掺量较高时,混凝土内部出现了成团现象,且周围孔洞的尺寸大小差异较大(见图3b)。分析认为,当混杂纤维的总体积掺量大于0.6%(VBF∶VPPF=2 ∶1)时,纤维的实际利用率下降,团聚现象出现,同时纤维的比表面积变大,从而导致试件的强度发生下降。

图3 劈裂抗拉试验中的试块横断面

在理想状态下,掺入的混杂纤维在混凝土体内呈三维乱向随机分布。在这种随机分布模式下,纤维能够均匀地分散,进而形成空间网状支撑体系,起到承托混凝土内部骨料的作用。混凝土中掺入束状单丝纤维,可以保证其与水泥石硬化物的紧密嵌合,从而减少内部孔隙。对于因水泥水化产生的温度应力和混凝土收缩而形成的裂缝,BF和PPF均能起到抑制作用,从而在一定程度上减少混凝土的初始缺陷,使混凝土的内部构造得到改善,增强混凝土基体的韧性。当混凝土因受力而出现裂缝时,纤维可以起到桥接裂缝、传递载荷的作用,使应力不易集中,从而限制裂缝的进一步发展;同时,纤维还可以约束混凝土在受压过程中的横向变形,使混凝土的强度得到提高。

在试块受力破坏的加荷过程中,应确保纤维产生明显的受拉变形。当纤维和混凝土基体的黏结强度大于纤维的抗拉强度时,纤维大多数最终被拉断而失效。当纤维在混凝土基体内达到饱和状态时,过多的纤维相互堆积、聚合,最终包裹水泥浆体而结成团状,即发生团聚现象。此时,纤维在混凝土基体中的均匀性严重下降,网状支撑体系受到破坏,且在混凝土拌和过程中更易混入气泡而使混凝土内缺陷增加,从而影响试块抗变性能。结团处属于混凝土基体的薄弱区,在承受载荷时应力相对集中,最先发生破坏,从而使整个试块的强度丧失。综上所述,随着纤维掺量的增加,混凝土的强度出现了先升后降的情况。

橡胶颗粒自身强度极低,远不及砂粒的强度。若用橡胶替换部分砂,必然会在一定程度上削弱混凝土的强度。橡胶颗粒作为一种有机材料,与混凝土中其他无机材料黏结的能力较弱,且又因弹性较大而在受力过程中黏结强度降低,因此最终引起混凝土强度的大幅下降。

3 结 语

本次研究中用橡胶粉末替换混凝土中部分细骨料,针对替换前后不同体积掺量的玄武岩-聚丙烯混杂纤维混凝土和玄武岩-聚丙烯混杂纤维橡胶混凝土进行了立方体抗压强度、劈裂抗拉强度试验分析。研究发现,掺入橡胶粉末会大大降低混凝土的力学强度,而掺入适量的玄武岩-聚丙烯混杂纤维,能够改善橡胶粉末所带来的不利影响。其中,HBPFRC、HBPFR-RC的抗压强度和劈裂抗拉强度均随纤维体积掺量的增多呈先升高后降低的变化规律,且在玄武岩-聚丙烯混杂纤维最佳体积掺量下,橡胶混凝土的强度提升效果优于素混凝土。同时,纤维的掺入会使混凝土的破坏特征从脆性转变为塑性,破坏后试块的完整程度较好;橡胶粉末的掺入会使混凝土在受压时形成更多微小裂缝,从而降低混凝土的完整性,对劈裂抗拉强度的破坏形态影响较小。