全球CO2驱油及封存技术发展现状

李嘉豪 王怀林 肖前华 陶 宇 杨贵中 胡 晓

(1. 重庆科技学院 石油与天然气工程学院, 重庆 401331;2. 重庆科技学院 法政与经贸学院, 重庆 401331)

0 前 言

全球气候变化已对人类社会构成了巨大威胁,作为主要温室气体,CO2的减排呼声响彻全球。全球CO2排放量逐年攀升,2020年CO2排放量高达315×108t,且仍在不断增长[1]。随着现代工业的快速发展,温室气体大量排放,导致全球气候逐渐变暖。世界气象组织发布的《2020年全球气候状况报告》指出,2020年全球平均气温比工业化前水平高出约1.2 ℃,气温上升速度明显比预期快[2]。中国积极应对气候变化,大力推进“碳达峰、碳中和”工作。

CO2驱油技术能够在提高油田经济效益的同时实现碳封存,促进能源发展与环境保护的有机统一,对推进全球经济社会的可持续发展具有重要意义[3]。CO2的捕集和封存能够降低大气中温室气体的含量,其中CO2驱油技术是实现CO2捕捉和封存的有效手段之一。对致密油/页岩油开展CO2驱油能够提高原油采收率,实现经济效益和环境保护双赢[4]。随着全球对温室气体排放等生态环境问题的高度重视,CO2驱油及封存一体化技术逐渐形成[5]。CO2驱油及封存技术是指通过向油藏中注入CO2来提高地层压力、补充地层能量,以提高油田采收率、降低国家原油对外依存度。与此同时,气驱油后大部分CO2永久封存于地下,达到了碳中和的目的[6]。全球油气田使用CO2驱油技术可增加逾350×108t的石油开采量,且能将700×108~1 000×108t的CO2封存于地下[7-8]。我国有超过百亿吨的石油地质储量适合CO2驱油,预计可增加7×108~14×108t的产油量。全国废弃油气田、无可开采的煤层和深部咸水层的CO2封存潜力较大,预计可封存逾2 300×108t的CO2,其中深部咸水层的封存潜力最大[9-11]。虽然我国的碳捕集利用与封存技术(CCUS)起步较晚,但取得了一定的成果,首个CCUS项目在陕北地区实施,进展较为顺利[12-14]。本次研究拟调研国内外典型的CO2驱油及封存技术发展现状,以期为实现“双碳”目标作出贡献。

1 国内外CO2驱油技术

1.1 国外CO2驱油技术

美国是世界上第一个研究并应用了CO2-EOR技术的国家[4]。20世纪中叶,美国大西洋炼油公司发现在制氢工艺中产生的CO2能够改善原油的流动性。1952年,Whorton等人提出了世界首个CO2驱油专利,揭开了CO2驱油的历史篇章[5, 15]。

继美国之后,苏联快速推进CO2驱油技术,特别是对驱油方式进行了大量研究。1953年,苏联开始对注CO2提高采收率技术进行研究。1963年,苏联开展了注CO2驱油现场生产试验,开发效果较好,其后又研发了CO2-水交替注入技术及工艺、混相驱和非混相驱技术,并将其投入矿场进行实践[16]。

进入20世纪70年代后,CO2驱油技术的研究重心向提高采收率机理偏移。1974年,Holm通过研究CO2驱油机理得出,CO2对原油中轻质组分具有抽提作用,并能得到最优的驱替压力[17-18]。

进入20世纪80年代后,在机理研究的基础上,对注CO2如何更好地提高采收率开展了一系列探索。1981年,美国对RE砂层试验区进行了混相剂驱油试验,主要是向RE砂层试验区注入CO2、正丁烷及甲烷混合物,增油效果显著。这类似于近年来逐渐被重视的注烃类气驱及注混合气驱技术。另外,还进行了一系列混相驱与非混相驱实施与应用的研究,大部分油田的混相驱效果较好,但对于实际地层很少能达到混相驱的效果,事实证明非混相驱也能达到大幅度提高原油采收率的效果[16]。

进入21世纪后,国外研究进入地质封存与提高采收率技术相结合的阶段。Robert等人向CO2中加入稠化剂以增加注入流体的流度,通过改善流度比提高CO2驱油效果,降低气窜影响。Bossie等人利用数值模拟方法评价了枯竭油藏封存CO2的潜力[19]。

加拿大也是较早研发和应用EOR技术的国家之一。加拿大政府通过调整相关能源政策,推动CO2-EOR技术快速发展与应用[15]。2006年,加拿大采取气驱采油技术获得的原油产量高于采取热力采油技术获得的原油产量。2012年,加拿大注气项目占总EOR项目的75.5%,EOR增产量占原油总产量的20.0%[20]。

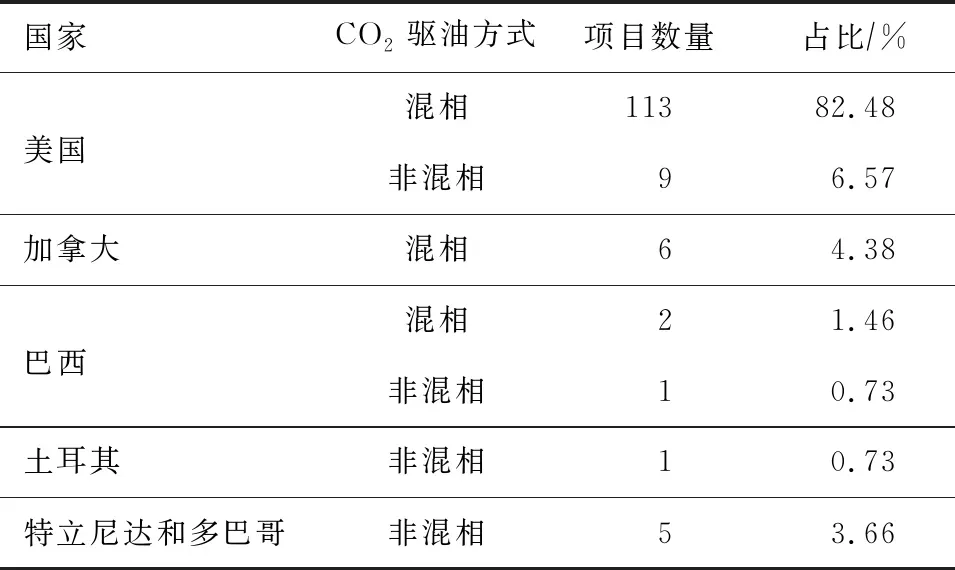

由全球CO2驱油项目分布(见表1)可知[21-24],全球开展了大量的CO2驱油项目,大部分以混相驱为主。混相驱降低了原油黏度和油气界面的影响,而非混相驱增加了界面张力对驱油的影响。整体而言,CO2驱油技术具有很好的应用前景[16]。

表1 全球CO2驱油项目分布

1.2 国内CO2驱油技术

20世纪60年代后期,我国开始探索CO2驱油技术[5, 10]。1963年,大庆油田首先对CO2驱油提高采收率技术进行研究,之后分别在1966年、1969年开展了注CO2先导试验[5]。1980年,濮城油田沙一下油藏实施了CO2混相驱油先导试验,达到了提产的目的。1995年,吉林油田开展了CO2单井吞吐试验,利用液态CO2吞吐和CO2泡沫压裂技术实现了累计增油1 420 t。1996年,江苏富民油田开展了CO2驱替试验,截至2002年累计试验36次,采收率提高了50%[25]。1998年末,江苏油田富14断块开展了CO2-水交替注入试验,截至2000年采收率提高了4%[26]。1998年,胜利油田开展了CO2单井吞吐试验,单井产油量增加了200 t以上[27]。2002年,茨榆坨油田13断块开展了CO2驱替试验,增油效果显著,日产油量增加了8.2 t[28]。2014年,靖边油田开展了CO2-水交替注入试验,驱油效率达到77.3%[29]。以下为国内几个典型的CO2驱油及封存项目简介。

(1) 中原油田CO2驱油及封存项目[30]。1980年投入开发,因油井产水量较高导致大部分井停产。1988年,综合含水量高达98.1%,采出程度仅为49.2%,基本进入水驱废弃阶段。2008年,中原油田开始应用CO2-水交替注入技术。据统计,中原油田自开展CO2驱油矿场试验以来,原油采收率提高了15%,地质封存CO2已达近万吨。

(2) 草舍油田CO2驱油及封存项目[31]。自开展注气措施以来,CO2累计注入量为18×104t,累计增油8×104t,原油采收率提高了7.9%。

(3) 胜利油田4×104t/a CO2驱油及封存项目[32]。2008年初开始连续向地层中注入CO2,截至目前,CO2累计注入量为24.0×104t,累计增油5.5×104t,CO2动态封存率达92%。

(4) 腰英台油田CO2驱油及封存项目[30]。自2011年开始注气以来,共计向12口井中注入高含CO2天然气19.8×104t,累计增油6.5×104t。沈平平等人指出,适合应用CO2驱油技术开采的原油地质储量约为1.2×1010t,可累计增产1.6×109t[33]。

1.3 CO2驱油技术存在的问题及经验总结

1.3.1 CO2驱油技术存在的问题

(1) 井筒腐蚀问题。向井下注入CO2会对管柱造成不可逆转的腐蚀伤害(如管柱穿孔、变形、断落等),导致生产效率降低。

(2) 重质组分沉积。在CO2驱替过程中,由于轻质组分的抽提,且轻质组分更易于流动,导致固相沉积,进而影响储层的渗流能力和流体的可动用性。

(3) 气窜。气体在储层中的流动能力远远大于油、水,相较于注水开发,注气开发的井间干扰程度非常大,一旦出现气窜,很难继续提高采收率。

(4) 油藏饱和度计算问题。驱油作业过程中,基于西格玛的CO2饱和度测算方法具有较高的不确定性,传统的碳氧测井含油饱和度也会受到油相中混相CO2的影响,难以获取油气饱和度分布。此外,孔隙度是饱和度和体积计算的关键部分,为准确计算饱和度,必须测量酸处理所增加的孔隙度。

(5) 经济有效性问题。CO2驱油技术受气源和CO2气体自身属性的限制,成本太高,难以通过经济评价[6]。油田大多远离城市,而大部分CO2排放源靠近城市,高额的集输成本限制了CO2驱油及封存技术的发展。

(6) 安全性问题。CO2注入地层后会使储层物性发生变化,从而产生一系列的连锁反应,导致不稳定因素增加。除此之外,CO2的腐蚀作用可能会带来地震灾害。

1.3.2 CO2驱油技术的经验总结

(1) 储集层特征。岩性方面,CO2与大多数岩性配伍性较好。2014年,美国128个CO2混相驱项目中砂岩和碳酸盐岩油藏分别为39和55个,共占73%[15, 34]。2014年美国CO2混相驱油藏岩性构成如图1所示。孔隙性和渗透性方面,美国低孔低渗油藏均运用CO2混相驱油技术,储层的平均孔隙度为13.23%,平均渗透率为38.1×10-3μm2,最小孔隙度为3.00%,最小渗透率为1.5×10-3μm2[15]。美国CO2混相驱用于浅层油藏的较少,且多数油藏温度较低。截至2014年,美国75.8%的CO2混相驱项目油藏温度低于65 ℃,平均单井日产量达到3.05 t;其中有16个项目油藏温度低于38 ℃,平均单井日产量仅为1 t,说明温度过低会影响CO2驱油效果。

图1 2014年美国CO2混相驱油藏岩性构成

(2) 原油性质。轻质原油更容易与CO2发生相间传质[15, 35],这主要是因为较低的混相压力使二者更容易实现混相。低黏度、低密度是轻质原油的主要表观特征。

(3) 混相驱时机。从油田实施CO2混相驱之前的开发方式来看,水驱提高采收率技术的适应性较好,运用范围较广。只有部分油田在二次采油时直接进行CO2驱油。通过多次接触实现CO2与原油的混相,有蒸发混相、凝析混相2种机理,混相驱替效率高,但需地层压力高于最小混相压力[36]。

(4) 非混相驱的选择。由于地层压力较低或原油性质较差,CO2可以降低原油黏度、膨胀地层原油和降低界面张力,但驱替效率较低[36]。美国CO2非混相驱技术于1980年前后开始应用,但其成熟度远低于混相驱,并在施工过程中产生了一系列问题。例如,CO2气体快速突破形成优势通道,导致CO2的波及系数较低、不同储集层对CO2的适应性不同。但也有学者认为非混相驱不仅易于实现,而且驱油效果优于混相驱。

2 国内外油气田CO2封存发展现状

CO2封存是指通过工程技术手段将捕集到的CO2进行压缩埋存或储集,以实现CO2与大气的有效隔绝。CCUS技术主要包括CO2捕集、运输、封存与利用4个环节。CO2封存可分为地质封存、海洋封存、化学封存等3种方式。地质封存是将CO2注入废弃油气藏、煤层及近海地区深部的咸水层中,埋深一般在800 m以下[37]。CO2地质封存主要有枯竭油气藏封存、深部咸水层封存和煤层封存等3种方式。

(1) 枯竭油气藏封存[38]。大量专家学者结合相关地质资料,借助地层监测技术和钻井技术对CO2地质封存的可行性进行了综合评价,经过近10年的应用与研究,这种封存技术已发展得较为成熟。

(2)深部咸水层封存[39]。由于深部咸水层的特殊性,该储层水不能饮用且没有开采价值。初步估计,利用该方式可封存全球2015年前CO2预排放量的20%~50%。

(3) 煤层封存[40]。煤层对CO2的吸附能力是对CH-的2倍,通过竞争吸附置换原理置换出煤层中的CH-,以提高煤层采收率。但CO2注入煤层后会发生溶胀反应,从而缩小了煤岩的孔隙空间,降低了煤层的储存能力,使CO2很难再注入其中,因此煤层封存能力有限。

全球陆上理论封存容量为(6~42)×1012t,海洋理论封存容量为 (2~13)×1012t。其中,深部咸水层封存占据主导位置,其封存容量占比达到 98%;枯竭油气藏由于具有完整的构造、详细的地质勘探等基础资料,是CO2封存的适宜场所[41]。

中国地质封存潜力约为(1.21~4.13)×1012t。油藏封存方面,通过CO2驱油协同CO2封存可以实现约51×108t的CO2封存量。气藏封存方面,通过将CO2注入枯竭气藏,可实现约153×108t的CO2封存量。另外,通过注CO2提高天然气采收率协同CO2封存,可实现约90×108t的CO2封存量。深部咸水层封存方面,中国深部咸水层的CO2封存量约为2.42×1012t[41]。

截至2020年,全球共有65个商业CCUS项目,其中正在运行的26个,暂停运行的2个,在建设施的3个,已经进入前端工程设计阶段的13个,处于开发早期的21个[41]。

截至2020年,中国正在运行或建设中的CCUS项目约40个,捕集能力为300×104t/a[41],主要分布在19个省份,捕集源行业和封存利用类型呈多样化分布。大多以石油、煤化工、电力行业小规模的CO2捕集及驱油项目为主,缺乏大规模的多种技术组合的全流程工业化CCUS设施。13个涉及电厂和水泥厂的纯捕集项目的CO2捕集能力超过85×104t/a;11个CO2驱油与封存项目的规模达182.1×104t/a,其中CO2利用规模约为154×104t/a。

碳达峰、碳中和已成为全球研究热点,欧洲和北美已启动55个项目对CCUS技术进行超前研究,以抢占利润丰厚的碳减排市场[43-44]。

3 CO2驱油与封存的优化平衡研究

通过学习和借鉴国外的成功经验,我国CO2驱油技术得到了很好的发展,拥有了多项优化平衡关键技术[30,45]。

(1) 不同CO2排放源的捕集技术:包括石油化工厂、燃煤电厂及煤炭化工厂等不同CO2排放源。

(2) CO2驱油开发实验分析技术:如气驱油藏流体相态分析、岩心驱替、岩矿反应等。

(3) CO2驱油藏工程设计技术:以注入和采出等生产指标预测为核心。

(4) CO2驱油与封存评价技术:主要涵盖CCUS资源潜力评价及油藏筛选。

(5) CO2腐蚀评价技术:可以找到CCUS过程中相关材质的腐蚀规律及防腐对策。

(6) CO2驱注采工艺技术:主要采用水气交替注入工艺、多相流举升工艺。

(7) CO2驱地面工程设计与建设技术:主要涵盖CO2运输、注入及产出流体处理与循环注入。

(8) 气驱油藏生产动态监测评价技术:采用气驱生产调整的手段对油藏生产动态进行监测评价。

(9) CO2驱安全防控技术:主要对“空天 — 近地表 — 油气井 — 地质体 — 受体”进行一体化安全监控与预警。

(10) 经济评价技术:主要对CCUS经济潜力及CO2驱油项目经济可行性进行评价。

上述涵盖捕集、选址、容量评估、注入、监测和模拟等在内的关键技术,为全流程CCUS工程示范提供了重要的技术支撑,并在实践过程中得到了逐步完善。近十余年的CO2驱油及封存实践表明,必须注重二者的优化平衡,才能实现安全与发展的良性互动[30]。

4 结 语

(1) CO2驱油具有很长的发展历史,技术已非常成熟,驱油效果较好,但也存在腐蚀、气窜和难以进行数值模拟等常见问题。

(2) 全球CO2封存潜力巨大,可以实现数万亿吨的封存潜力。中国油气藏封存潜力达到数百亿吨,目前已实现上百万吨的封存规模。

(3) CO2驱油技术可以实现提高油田采收率和封存的双赢局面,但需注重二者之间的优化平衡,才能实现安全与发展的良性互动。