国产催化剂与国产助催化剂的适配性应用试验

钟士晓

(中国石化 镇海炼化公司,浙江 宁波 315207)

Unipol 聚乙烯工艺是美国联合碳化物公司(UCC)于20 世纪70 年代开发的气相流化床工艺,该工艺具有工艺流程短、装置投资省、运行能耗和物耗低等优点[1-4]。该工艺主要采用钛系催化剂生产线型低密度聚乙烯树脂,此外还可以采用钛系、铬系以及茂金属催化剂生产全密度聚乙烯树脂[5-8]。UCC 公司在20 世纪90 年代针对该流化床工艺推出了全新一代淤浆进料高效钛系催化剂UCat-J,采用独特的在线预还原技术,实现了单一主催化剂高负荷生产高性能全密度产品的目标。近年来随着我国聚烯烃行业的快速发展,催化剂国产化工作也取得了突破[5,9-13],中国石化北京化工研究院开发的新一代气相聚乙烯BSG 催化剂,于2018—2019 年在中国石化镇海炼化公司(简称镇海炼化)500 kt/a Unipol 流化床上取得了全牌号长周期工业应用的成功,2020 年实现了对UCat-J 催化剂的完全替代,并创造了装置运行负荷的全新记录[14-17]。

Unipol 装置上使用助催化剂一氯二乙基铝(DC)与催化剂作用,可使催化剂以最佳状态生产对应牌号的树脂[4]。为了实现装置全国产化高效运行,需要解决国产催化剂和国产助催化剂的适配问题。经过15 d 的长周期考察,用国产DC 替代进口DC 与国产BSG 催化剂进行适配取得圆满成功,实现了镇海炼化Unipol 装置催化剂和助催化剂体系全国产化高效运行。

本工作在Unipol 装置上采用BSG 催化剂和国产DC,生产了DJM-1820 和DJL-2420 牌号树脂产品,考察了高负荷生产下装置的运行情况,并通过筛分和树脂性能测试,对国产催化剂与国产助催化剂的适配性进行了全面分析。

1 实验部分

1.1 试剂

气相聚乙烯BSG 催化剂:中国石化催化剂北京奥达分公司;DC:13%(w),江苏爱姆欧光电材料有限公司、阿克苏诺贝尔诺力昂公司;三正己基铝:50%(w),阿克苏诺贝尔诺力昂公司;三乙基铝:100%(w),阿克苏诺贝尔诺力昂公司。

1.2 试验方法

在镇海炼化Unipol 工艺装置上完成适配性试验。以乙烯为原料,氢气为链转移剂,1-丁烯为共聚单体,三乙基铝为助催化剂,BSG 催化剂为主催化剂,DC 和三正己基铝为预还原助催化剂。预还原条件与使用进口DC 时保持一致,聚合温度85 ℃,反应器总压力2.25 MPa,试验期间,所有条件保持稳定,产品粉料牌号为DJM-1820 和DJL-2420,产品粒料牌号为DFDA-7042 和PE-L M2320。

1.3 分析方法

聚合物粒径分布用标准筛筛分;按GB/T 1636—2008[18]规定的方法测试聚合物的表观密度;按HG/T 3862—2006[19]规定的方法测试树脂的黄色指数;按GB/T 1040.2—2006[20]规定的方法测量拉伸屈服应力,合格品:拉伸屈服应力大于等于7.0 MPa,断裂标称应变大于等于200%;按GB/T 1043.1—2008[21]规定的方法测量简支梁缺口冲击强度,合格品:23 ℃时简支梁缺口冲击强度大于等于53 kJ/m²;按GB/T 2410—2008[22]规定的方法测量雾度,合格品:雾度小于等于13.5%;按GB/T 6595—1986[23]规定的方法测量鱼眼数量,合格品:在1 520 cm²薄膜上直径0.8 mm 以上鱼眼数量小于等于8 个。

2 结果与讨论

Unipol 工艺包括原料精制与进料系统、反应器系统、排料系统、脱气系统、助催化剂添加与造粒系统以及产品包装系统。经过多年的运行经验积累,对反应器特点已经有了较为准确的认识。随着近年来生产负荷的提升和牌号开发要求越来越高,对催化剂体系(主催化剂+助催化剂)性能稳定性的要求也越来越高,只有综合性能稳定的催化剂体系才有利于装置高负荷稳定运行,更好地进行高附加值牌号的生产。

BSG 催化剂与进口DC 已经可以很好地适配,并创造了生产负荷新纪录。换用国产DC 后,在15 d 的试用期内,在常规牌号生产期间加入了一次计划中的挤压机短停车消缺(更换切刀),考察了装置在负荷快速变化下的适应情况,之后又进行了高熔体流动指数(熔指)牌号的生产,充分考察了催化剂体系与装置的适配性。综合测试结果表明,国产催化剂体系在镇海炼化Unipol 工艺装置上适配成功。

2.1 常规牌号DJM-1820 的生产

在试用之前,已经使用BSG 催化剂配合进口DC 进行了三个月的稳定生产,为了便于比较,在切换国产DC 前后,均生产常规DJM-1820 牌号,从生产负荷、催化活性、流化床松密度、脱气仓和树脂添加剂系统旋阀输送能力等多角度进行对比。在切换完成稳定生产4 d 后,按照运行计划对挤压机切刀进行更换,挤压机短停车6 h,短停车前后对装置运行负荷进行了较大幅度调整,考察了全国产化催化体系对于装置全工况的适应性。

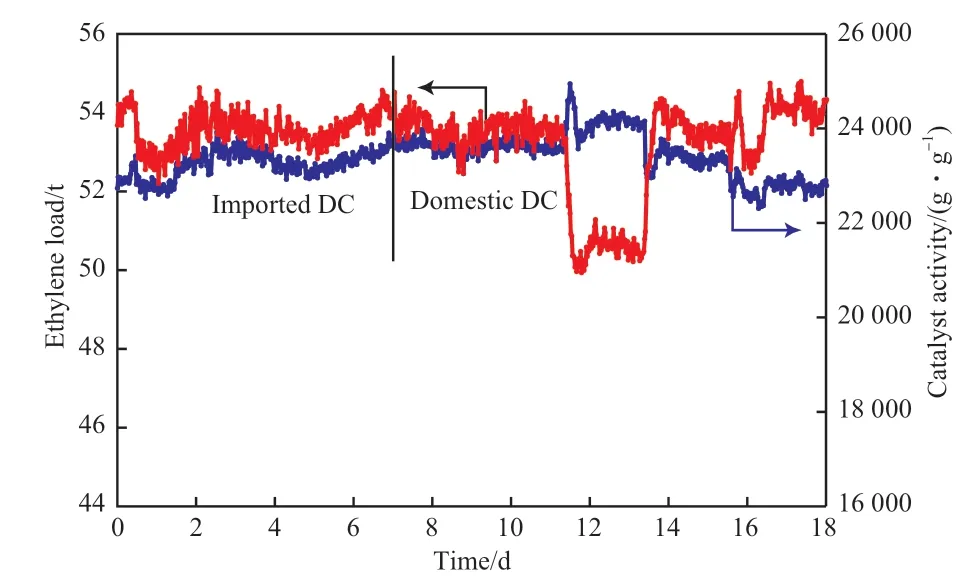

图1 是切换DC 前后生产负荷与催化剂活性的关系。从图1 可以看出,前7 d 是进口DC 稳定生产阶段,后面11 d 是切换国产DC 后的生产情况,切换后的第5 ~7 d,有一次生产负荷的大幅度调整。切换国产DC 后,生产负荷与催化剂活性保持平稳,在挤压机换刀时主动大幅度调整生产负荷的阶段,催化活性也保持平稳,这对生产的安全稳定运行均带来实际益处。

图1 生产DJM-1820 时切换DC 前后生产负荷与催化剂活性的关系Fig.1 Relationship between ethylene load and catalyst activity before and after changing DC when producing DJM-1820.

图2 是切换DC 前后生产负荷与流化松密度的关系。由图2 可以看出,当切换为国产DC 后,流化松密度有所降低,降幅在5%以内。流化松密度的降低对装置排料效率有负面影响,进而增加装置运行的单耗。运行经验表明,流化松密度下降5%以内,对装置长周期稳定运行无明显影响,并且通过提升回收系统效率可以降低单耗。在只有DC 是唯一变量的情况下,松密度略微降低的原因只能是DC 纯度有细微差别导致。镇海炼化已经与国产DC 生产商进行了深入交流,在进一步提升DC 产品的纯度之后,将再次进行试用考察。

图2 生产DJM-1820 时切换DC 前后生产负荷与流化松密度的关系Fig.2 Relationship between ethylene load and fluidized bulk density before and after changing DC when producing DJM-1820.

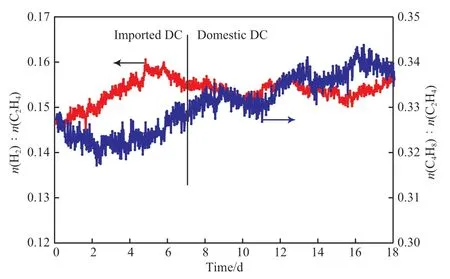

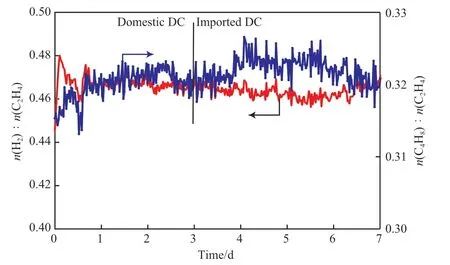

Unipol 流化床本身弹性较大,但粉料脱气和输送工段是制约装置高负荷运行的卡点,如果粉料由于发黏而出现流动性不好等问题,生产负荷就难以提升。助催化剂DC 用在催化剂预还原工段,作用是适度对催化剂活性中心电子云密度进行调整,进而影响催化剂的氢调、共聚等性能。氢调、共聚性能主要从生产相同牌号时的氢气/乙烯摩尔比(氢乙比)和丁烯/乙烯摩尔比(丁乙比)的变化趋势来考察,切换DC 前后催化剂的氢响应性与共聚响应性见图3。由图3 可以看出,切换为国产DC 后,装置的氢乙比(体现催化剂氢响应性)基本保持平稳,而丁乙比(体现催化剂共聚响应性)却持续走高,说明催化剂的共聚性能变差。根据DC 与催化剂的作用机制,DC 主要影响催化剂共聚性能,在此次试用试验中暴露出国产DC 共聚性能不够理想的问题。

图3 生产DJM-1820 时切换DC 前后催化剂的氢响应性与共聚响应性Fig.3 Hydrogen and copolymerization responsivenes of catalyst before and after changing DC when producing DJM-1820.

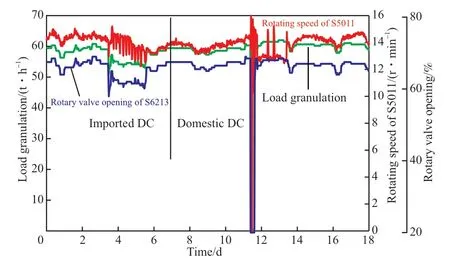

共聚性能变差,可能导致粉料发黏、流动性下降,影响高负荷生产。粉料的输送性能更多体现在从脱气仓到挤压机之间的两个关键旋阀(S5011 和S6213),这两个旋阀是否能高效运转,将决定装置的最终负荷。切换DC 前后脱气仓S5011 和S6213的运行情况见图4。

图4 生产DJM-1820 时切换DC 前后脱气仓S5011 和S6213 的转速Fig.4 Rotating speed of S5011 and S6213 in degassing warehouse before and after changing DC when producing DJM-1820.Conditions referred to Fig.1.

由图4 可以看出,切换为国产DC 后,旋阀的转速与生产负荷匹配较好,一直保持比较理想的运行状态,说明粉料输送保持高效。而且挤压机短停车换刀后,开车过程顺利,负荷提升很快。这也进一步说明了在切换国产DC 后,粉料输送保持高效。根据多年运行经验判断,在共聚响应下降的情况下,粉料输送能力得以保持,关键在于主催化剂的颗粒形态[14],BSG 催化剂颗粒球形度很高,生产过程中破碎少,可以在一定程度上弥补助催化剂性能降低带来的负面影响,总体上使粉料保持好的输送性。

2.2 高熔指牌号DJL-2420 的生产

上述讨论结果表明,国产DC 可以满足常规牌号的生产要求。为了进一步考察国产DC,在完成常规牌号生产后,又进行了高熔指牌号DJL-2420(密度0.924 g/cm3,熔指(10 min)20 g)的生产。生产的前3 d 采用国产DC,后面4 d 切换为进口DC,考察了切换前后催化剂的活性、氢调和共聚性能、床层松密度和粉料输送性能等。

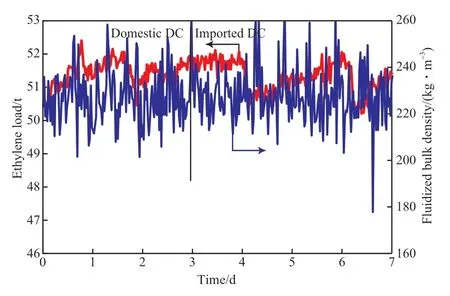

图5 是高熔指牌号生产中乙烯进料负荷与催化剂活性的关系。由图5 可以看出,切换DC 前后,进料负荷总体保持一致,采用国产DC 的前3 d 可以保持生产负荷稳定。切换前后催化剂活性虽有波动,但与负荷波动趋势一致,说明在高熔指牌号生产中,催化体系的活性基本不受DC 产地的影响。切换牌号后,催化活性的大幅变化是受牌号切换影响,属于正常现象。

图5 生产DJL-2420 时切换DC 前后生产负荷与催化剂活性的关系Fig.5 Relationship between ethylene load and catalyst activity before and after changing DC when producing DJL-2420.

高熔指牌号生产期间DC 切换前后的流化松密度见图6。由图6 可以看出,整个高熔指牌号生产期间,流化松密度都保持平稳,基本没有变化。说明在此期间,流化床运行稳定。

图6 生产DJL-2420 时DC 切换前后的流化松密度Fig.6 Fluidized bulk density before and after changing DC when producing DJL-2420.

图7 是高熔指牌号生产期间切换DC 前后催化剂的氢响应性与共聚响应性。由图7 可以看出,切换DC 后,氢乙比和丁乙比都发生了较明显的变化。其中,氢乙比逐渐降低,说明进口DC 带来了更好的氢调响应;而丁乙比逐渐升高,说明进口DC 使共聚响应变差。随后在工艺上进行了调整,微调了预还原条件,在牌号生产的最后半天,氢乙比、丁乙比均回归到切换前的状态,说明国产DC 需要做更长期的试用,以找到与主催化剂最适宜的比例。

图7 生产DJL-2420 时切换DC 前后催化剂的氢响应性与共聚响应性Fig.7 Hydrogen responsivenes and copolymerization responsivenes of catalyst before and after changing DC when producing DJL-2420.

对于高熔指牌号的生产,粉料输送性能是影响装置稳定运行的关键因素,DC 切换前后粉料的输送性见图8。

图8 生产DJL-2420 时切换DC 前后脱气仓S5011 和S6213 的转速Fig.8 Rotating speed of S5011 and S6213 in degassing warehouse before and after changing DC when producing DJL-2420.

由图8 可以看出,使用国产DC 的前3 d,粉料输送性较好,而切换进口DC 后,在同等下料负荷下,S5011 和S6213 的转速和开度均增大,说明粉料输送性变差,这和切换后共聚响应变差直接相关。共聚响应变差,会带来粉料发黏、流动性下降。而微调预还原条件在最后半天进行,虽然共聚响应得到改善,但是在粉料输送性上还没有反映出来。需要未来做更长周期试用以进行更深入的研究。

2.3 国产DC 试用期间产品的性能

对国产DC 试用期间不同牌号粉料产品和粒料产品的性能进行对比。其中,粉料堆密度和筛分数据分别见表1 ~2。

由表1 ~2 可以看出,在生产两个牌号时,国产与进口DC 切换,所得粉料的粒径分布和堆密度基本相当,这在装置运行方面也反映得比较清楚。相应树脂的性能对比分别见表3 ~4。

表1 DJM-1820 牌号粉料的堆密度与筛分结果Table 1 Bulk density(BD) and screening results of DJM-1820 grade powder

表2 DJL-2420 牌号粉料的堆密度与筛分结果Table 2 BD and screening results of DJL-2420 grade powder

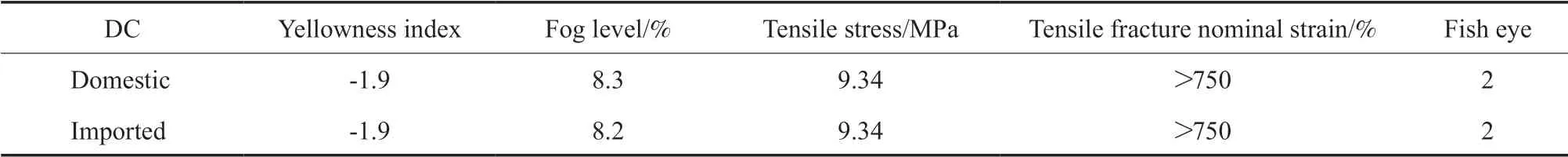

表3 DFDA-7042 产品的性能对比Table 3 Product performance comparison of DFDA-7042

由表3 可看出,在雾度、黄色指数、拉伸屈服应力、拉伸断裂标称应变和鱼眼数量方面,采用国产DC 与进口DC 得到的DFDA-7042 膜料树脂性能完全一致,试用期间生产树脂的全部产品都达到优级品标准。由表4 可以看出,在黄色指数、拉伸屈服应力和简支梁缺口冲击强度方面,采用国产DC 与进口DC 得到的高熔指牌号PE-L M2320 注塑料树脂性能完全一致,试用期间生产树脂的全部产品也都达到优级品标准。

表4 PE-L M2320 产品的性能对比Table 4 Product performance comparison of PE-L M2320

3 结论

1)国产BSG 催化剂与国产DC 配合,在镇海炼化500 kt/a Unipol 流化床上实现稳定适配,满足装置稳定运行要求,产品质量全部达到优级品标准。

2)在主催化剂相同并稳定生产条件下,与进口DC相比,国产DC试用过程中,存在流化松密度、催化体系氢响应性和共聚响应性小幅波动的情况,需要进行更长周期的试用来考察DC 纯度等的影响并找到最佳工况。