顺酐法生产1,4-丁二醇过程中醇类回收的模拟与优化

高 峰,贠 莹,杨秀娜,金 平

(中国石化 大连石油化工研究院,辽宁 大连 116045)

1,4-丁二醇(BDO)是生产各种可生物降解 塑料的重要原料之一[1]。通过对BDO 生产工艺进行优化,可降低可生物降解塑料的生产成本,进而推广可生物降解塑料的应用[2]。BDO 的生产工艺主要有炔醛法和顺酐(MAH)法两大类。炔醛法俗称Reppe 法,由德国巴斯夫公司于20 世纪30年代开发,以乙炔和甲醛为原料,先生成1,4-丁炔二醇,再进一步加氢生成BDO。MAH 法一般是指MAH 酯化加氢法,MAH 先与甲醇发生酯化反应生成马来酸二甲酯(DMM),DMM 再进行加氢反应生成BDO。与MAH 法相比,炔醛法存在能耗高、污染环境以及原料运输安全性等问题[3]。但受MAH 原料价格的影响,炔醛法一直是BDO生产的主要方法。随着正丁烷氧化法制MAH 技术的日益成熟,制约MAH 法发展的成本因素已不复存在。

目前,针对BDO 生产工艺的模拟研究主要集中在BDO 产品的精制分离,且多集中于炔醛法。刘绍波[4]对炔醛法生产BDO 工艺中精制分离部分的脱重塔进行了模拟研究,得出了不同操作条件对分离效果的影响;刘尚荣[1]利用模拟软件对炔醛法工艺中BDO 的产品分离和副产物中正丁醇的回收提纯进行了研究,提出了在加氢反应前先进行中间品初步分离的新工艺;张进华等[5]利用PROII 软件对BDO 装置的丁醇回收部分进行了模拟计算,并根据计算结果对相关设备及内构件进行了调整优化,大幅降低了废水中的COD 值;刘锴[6]对MAH 法生产BDO 过程中的四氢呋喃(THF)精制部分进行了模拟计算,根据计算结果调整了操作参数,降低了产品的含水量。

本工作对MAH 法生产BDO 工艺中的醇类回收部分进行了模拟优化,考察了不同操作参数对醇类回收效果的影响,利用正丁醇-水溶液部分互溶及正丁醇与水形成共沸物的特点对副产物正丁醇进行回收。

1 MAH 法介绍

MAH 法相比炔醛法具有投资低、三废排放少、设备材质要求低以及可联产THF 及γ-丁内酯(GBL)等优点[7]。英国Davy 公司是世界上MAH 法生产BDO 的主要技术专利商,国内南京蓝星化工新材料有限公司、中国石化仪征化纤有限责任公司以及东营胜利中亚化工有限公司等企业均采用Davy 公司的工艺技术[8]。

MAH 法制BDO 工艺按照流程顺序可以分成酯化、加氢以及分离三个工段:1)MAH 与甲醇首先在单酯化反应器中反应生成马来酸单甲酯(MMM),再将MMM 送入双酯化反应器,在树脂催化剂的作用下与甲醇进一步反应生成DMM。酯化工段发生的副反应主要是甲醇发生醚化反应生成二甲醚(DME)。2)酯化工段生成的DMM送入加氢反应器中与氢气反应生成琥珀酸二甲酯(DMS),生成的DMS 进一步加氢生成GBL,GBL 在一定的压力、温度条件下进一步加氢生成目的产物BDO。该反应是可逆反应,平衡转化率主要受反应压力的影响。BDO 在一定条件下可以水解生成THF,因此当生产方案选择联产THF 时,可以在加氢反应器后设置一个BDO 水解制THF 反应器。加氢工段发生的副反应主要是GBL 和BDO深度加氢生成正丁醇和水[9]。3)加氢工段生成的BDO、THF、GBL 与未反应的原料及副产物在分离工段的多个精馏塔中实现分离,得到纯度满足要求的目的产物。

2 甲醇回收塔的流程模拟及优化

2.1 模拟流程

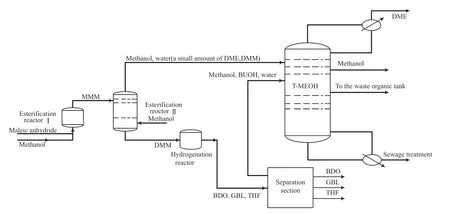

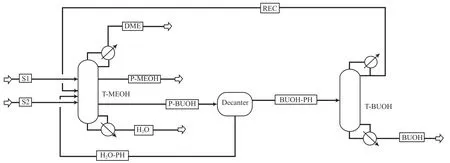

为使酯化工段中的原料MAH 完全反应,反应原料甲醇需过量;此外,生成DMM 的双酯化反应一般是在催化精馏塔中完成,催化精馏塔将酯化反应过程和精馏过程耦合在一起,塔内的固态催化剂在发挥催化作用的同时又起到传质分离场所的作用[10]。甲醇蒸气起到汽提反应产物中水的作用,促进双酯化反应正向进行。过量的甲醇从催化精馏塔顶部流出送入甲醇回收塔,回收的甲醇循环送回酯化反应器。甲醇塔的进料分为两股,除了从酯化工段催化精馏塔塔顶馏出的甲醇、DME、水以及少量携带的MMM、DMM 外,另一股是从后续精制分离工段回收的甲醇、正丁醇和水。通过甲醇回收塔精馏分离后,塔顶分离出的DME 送入焚烧系统,甲醇塔上部侧线抽出的甲醇送回酯化反应段,正丁醇从塔下部侧线抽出后送入有机物废液罐,水从塔底排出。甲醇回收流程示意图见图1。

图1 甲醇回收流程示意图Fig.1 Schematic diagram of methanol recovery process.

某10 kt/a 的BDO 装置的甲醇塔进料组成及工艺条件见表1,表中忽略了对分离结果影响不大的微量组分。

表1 甲醇回收塔的进料组成及工艺条件Table 1 Feed composition and process conditions of T-MEOH

Aspen Plus 作为全世界范围内最主要的化工流程模拟软件,被广泛应用于工艺过程的设计及优化[11]。甲醇回收塔中的物料属于极性较强的体系,本工作选用WILS-RK 物性方法,其中液相使用Wilson 方程、气相使用RK 方程。Wilson 方程是常见的活度系数模型,尤其适用于压力不高情况下的极性非电解质物系;RK 方程在van der Waals方程的基础上对引力项进行了修正,对中低压条件下的气相热力学性质的计算十分准确。

甲醇塔内的物料按照沸点从低到高排序:DME<甲醇<水<正丁醇<DMM,其中,正丁醇和水可以形成共沸物,共沸温度为92.2 ℃,介于甲醇和水的沸点之间[12]。利用Aspen Plus 软件中的RadFrac 模块建立了如图2 所示的甲醇回收塔。

图2 模拟的甲醇回收塔Fig.2 Simulation diagram of T-MEOH.

2.2 可靠性验证

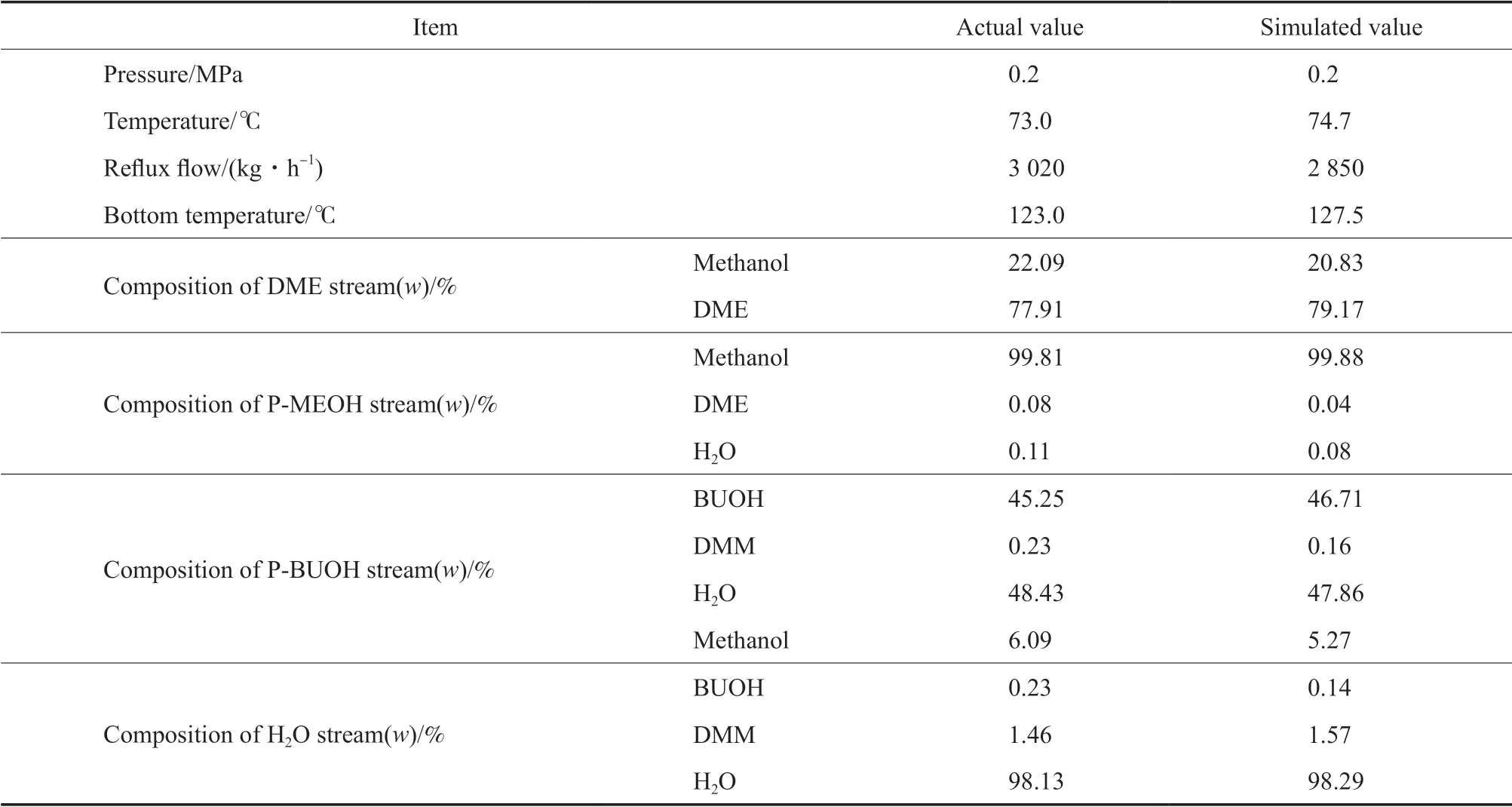

为了验证模型及所选择物性方法的准确性,根据实际生产中某一正常运行工况的操作条件采用模型进行了模拟计算,计算结果和实际值如表2 所示。

从表2 可看出,模拟值与实际值较为吻合,相对误差在3%以内。误差的来源一方面可能是由于热力学方法作为一种半经验半理论的方法本身存在一定误差;另一方面,实际生产中甲醇塔内会含有少量种类繁多的杂质,这一部分杂质对分离结果也会产生些许影响。一般工程设计中5%以内的误差在可接受范围内。

表2 实际值与模拟值的对比Table 2 Comparison of actual and simulated values

2.3 操作条件的改变对甲醇塔分离效果的影响

对于从侧线采出甲醇的甲醇回收塔,塔顶气相采出的DME 物流中会损失部分甲醇,靠近塔顶部侧线采出的甲醇物流中会夹带少量的水和未分离完全的DME,塔中下部侧线采出的正丁醇物流中除了正丁醇和水外还含有少量的甲醇以及进料中携带的重组分DMM。

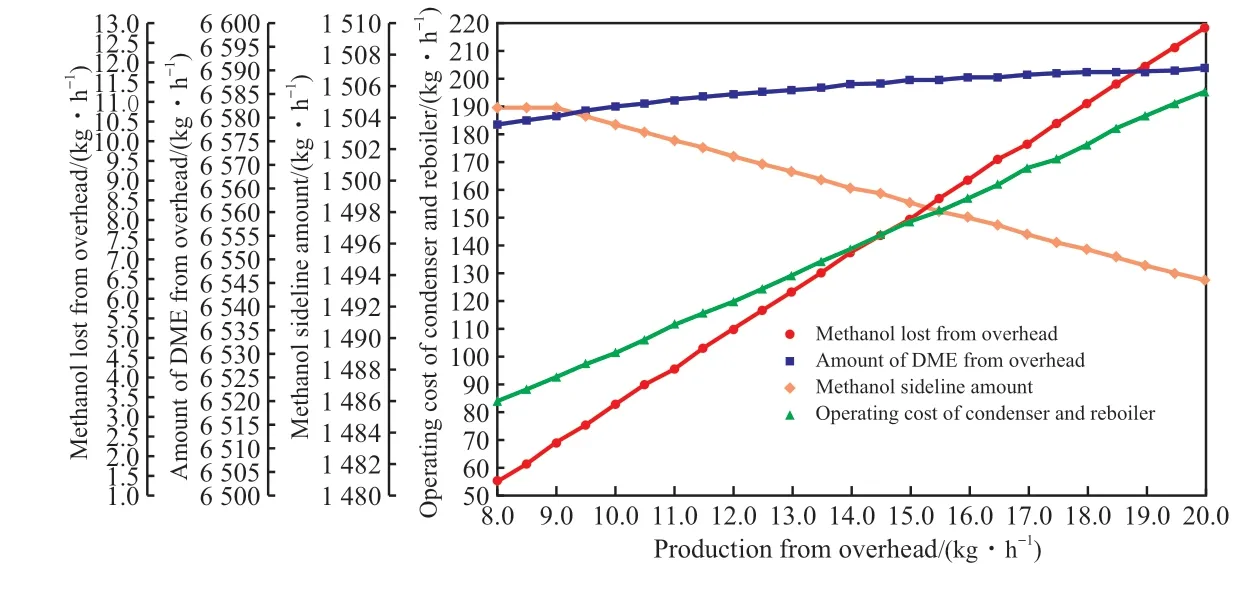

2.3.1 塔顶采出量

甲醇回收塔以提高混合物中甲醇回收率为主要目的。利用Aspen Plus 软件的灵敏度分析功能,在一定的范围内分析了塔顶采出量对甲醇回收塔的影响,结果见图3。由图3 可见,采出量的增加意味着需要更多的加热量以增加塔内物流的蒸气流量,冷凝器和再沸器的负荷随之提高;随着塔顶采出量的增加,DME 的采出量呈现缓慢增加后趋于不变的变化趋势,DME 作为塔内混合物中最轻的组分,相对挥发度较大,很容易从塔顶分离出去;塔顶采出量的增加主要影响的是塔顶物流中甲醇的损失量,随着塔顶采出量的增加,甲醇的损失量直线上升,相应的侧线采出物料中甲醇含量逐渐降低。因此,塔顶采出量在满足DME 的分离要求下应越小越好。

图3 塔顶采出量对甲醇回收塔的影响Fig.3 Effect of production from overhead on T-MEOH.

2.3.2 回流比

回流比是精馏中另一个重要的操作参数,随着回流比的增加,精馏塔的分离能力不断提高,但提高回流比的代价是能耗的增加(再沸器和冷凝器负荷增加),因此实际生产中需要寻找一个最适宜的回流比,在满足分离要求的同时保证经济效益最大化。回流比对甲醇回收率及操作费用的影响见图4。由图4 可见,当保持其他操作条件不变而增加回流比时,操作费用呈近似直线上升趋势(此处操作费用仅考虑受回流比影响的再沸器和冷凝器的负荷),甲醇的回收率不断提高,当回流比(质量回流比)增加到320 时,甲醇的回收率基本保持不变。

图4 回流比对甲醇回收率及操作费用的影响Fig.4 Effect of reflux ratio on methanol recovery rate and operating cost.

利用回收后甲醇的价值减去操作费用得到如图5 所示的曲线,计算过程中甲醇价格为2 600 元/t、冷却水价格为0.5 元/t、加热蒸汽价格为150 元/t。由图5 可看出,经济效益有一个最优点,在模拟所选的工况条件下,当质量回流比在300 左右时,可以使经济效益最大化。

图5 不同回流比下甲醇回收塔的经济效益Fig.5 Economic efficiency of T-MEOH with different reflux ratios.

2.3.3 甲醇侧线采出量

甲醇塔内回收的甲醇从靠近塔顶部的侧线采出,侧线采出量影响采出物流中各组分的含量。侧线采出量对甲醇回收量的影响见图6。从图6 可看出,随着侧线采出量的增加,甲醇的回收量有一个最大值,当达到最大值后,采出量增加只会增大甲醇出料中水的夹带量。

图6 侧线采出量对甲醇回收量的影响Fig.6 Effect of sideline production on methanol recovery amount.

3 正丁醇的回收

正丁醇是一种重要的有机化工原料,我国正丁醇进口依存度较高[13],目前市场价格在8 000元/t 左右。正丁醇是MAH 法生产BDO 工艺中的副产物之一,对于10 kt/a 规模的BDO 装置,副产的正丁醇大约为90 ~100 t/a,实际生产中由于可回收的正丁醇量较少,故大部分装置没有配套正丁醇回收手段,而是将其作为有机废液送入下游装置处理[14]。

随着下游市场对BDO 需求量的不断增加,新建的MAH法BDO装置大多为100 kt/a以上的规模,副产正丁醇的量相应提高,如果能将这部分正丁醇回收利用,每年可以创造近800 万元的利润。

当需要对正丁醇进行回收时,应当尽量减少塔釜物流中正丁醇的含量,将大部分正丁醇从靠近塔中下部的侧线物流中抽出。正丁醇的回收率主要受正丁醇侧线采出量的影响,侧线采出量对正丁醇回收率的影响见图7。由图7 可见,正丁醇回收率随侧线采出量的增加不断提高,但采出物流中水的夹带量也不断增多。

图7 正丁醇侧线采出量对正丁醇回收率的影响Fig.7 Effect of amount of BUOH from sideline on BUOH recovery rate.

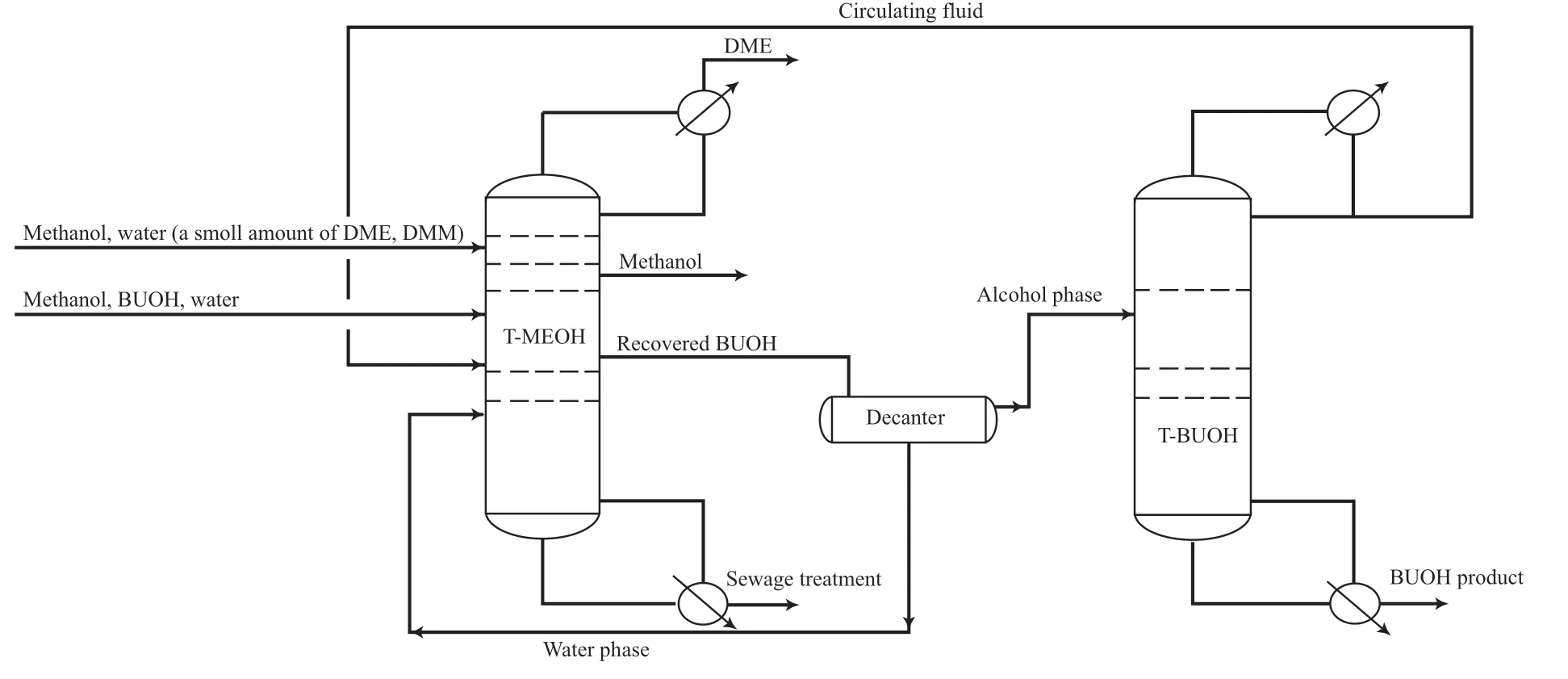

从甲醇塔正丁醇侧线抽出的物料主要为正丁醇和水,其他组分含量较低。正丁醇和水是部分互溶体系,可采用层析法进行初步分离[15],分离后上层溶液为正丁醇含量较高的醇相、下层溶液为正丁醇含量较低的水相,经过层析分离后的醇相中正丁醇的含量要高于正丁醇-水共沸物中正丁醇的含量。根据正丁醇-水溶液部分互溶及会形成共沸物的特点,设计了如图8 所示的正丁醇分离流程:甲醇塔侧线抽出的正丁醇物流在层析器中初步分离后,将上层醇相送入新增的正丁醇精制塔,含有少量正丁醇的水相送回到甲醇塔中进一步回收料液中的正丁醇,提高正丁醇的回收率。在正丁醇精制塔塔底得到产品正丁醇,在塔顶得到水和正丁醇的共沸混合物并将其送回甲醇塔中重新分离。用Aspen Plus 软件对改造后的流程进行模拟,模拟流程见图9,其中,新增加的设备层析器和正丁醇精制塔选用NRTL 物性方法,主要设备的工艺参数如表3 所示。

图8 增设正丁醇提纯分离后的工艺流程Fig.8 Diagram of the process after adding BUOH purification and separation.

图9 增设正丁醇提纯分离后的模拟流程Fig.9 Simulation diagram of the process after adding BUOH purification and separation.

表3 正丁醇回收设备的工艺参数Table 3 Process parameters of BUOH recovery equipments

对新增的正丁醇回收工艺流程进行模拟,利用Aspen Plus 软件中的Design Specs 功能选项限定正丁醇的纯度为99.5%(w),满足国家标准对优等品的要求[16]。对操作温度、回流比、塔板数及进料位置等参数进行优化调整,模拟结果如表4 所示。

表4 增设正丁醇回收系统后的模拟结果Table 4 Simulation results of the process after adding BUOH purification and separation

根据流程模拟结果可知,正丁醇精制塔塔底出料中正丁醇的含量可以达到99.6%(w),正丁醇回收率达到94.5%。整个系统的废水从甲醇塔底排出,废水中含有少量未被回收的正丁醇。

表5 为不同温度下正丁醇与水的互溶度。层析器中醇相中正丁醇的含量随操作温度的降低而增加,低温操作有利于层析器对正丁醇的分离[17],同时也提高了正丁醇精制塔中正丁醇的单次分离回收量。甲醇回收塔正丁醇侧线出料的温度接近120 ℃,层析温度越低意味着需要更多的冷却水消耗。利用Aspen Process Economic Analyzer 软件对新增的正丁醇回收系统进行经济分析。不同层析温度下的操作费用如图10 所示。由图10 可见,层析温度从110 ℃降至80 ℃的过程中,操作费用呈下降趋势,虽然冷却负荷的增加会增加一定的操作费用,但层析分离效果的提高同时降低了层析器中水相和正丁醇塔顶共沸物的循环处理量,节省了相应的操作费用;当层析温度进一步降低时,操作费用呈现逐渐上升的趋势,此时冷却负荷的增加已经超过了降低循环量所节省的操作费用。

表5 不同温度下正丁醇与水的互溶度Table 5 Mutual solubility of BUOH and water at different temperatures

图10 层析温度与操作费用的关系Fig.10 Relationship between operating temperature and operating costs.

4 结论

1)MAH 法生产BDO 的过程中,甲醇塔作为回收反应原料甲醇的关键设备具有十分重要的作用。随着甲醇塔顶采出量的增加,甲醇的回收量逐渐降低,在保证塔内物料中DME 分离效果的同时应该降低甲醇塔顶采出量;回流比的升高在提高甲醇回收率的同时,也会增加装置的操作费用,综合考虑甲醇的价格与操作费用,在操作条件下存在一个最优回流比以获得最好的经济效益;甲醇侧线采出量是影响甲醇回收率的另一个重要因素,过大的甲醇侧线采出量会增加甲醇物流中水的夹带量。

2)对增设的正丁醇回收系统进行模拟,甲醇的回收率可以达到94.5%,正丁醇的产品纯度满足国家标准对优等品的要求。