气液分离闪蒸撬闪蒸侧分离特性数值模拟研究

吴雪峰,李安英,麻宏强,,张 焕,王 丽,谢 越

(1. 华东交通大学 土木建筑学院,江西 南昌 330013;2. 兰州理工大学 土木工程学院,甘肃 兰州 730050)

由于橇装化设备具有安装便携、占地面积小、移动方便的特点,因此在地面进行石油跟天然气管道布置安装过程中被广泛使用[1]。气液分离闪蒸撬是一种全新的结构,能够利用重力进行分离,同时也能利用闪蒸进行瞬态分离[2-4]。Shyu 等[5]研究了一种多通道的分离器,并对分离器的分流速率、压力和速率分布模型进行了模拟,并用相关数学模型分析了流入速率、转速、通道形状和大小对分离器的分离特性和效率的影响。贺登辉等[6]针对两级旋风分离器建立了数值模型,分析了速率和湿度对分离效率的影响,最后进行了实验验证。陈石等[7]提出了机械蒸气再压缩(MVR)蒸发系统的气液分离器结构,分析了结构中起到隔断作用的挡板的数量对分离器分离特性的影响。孙李[8]通过实验和理论结合研究了气液圆柱旋风分离器内的的液体残留现象。王丹东等[9]设计了一种新型层流圆筒式气液分离器,并与普通圆筒分离器进行对比,研究了它们的内部流动特性,并进行了数值模拟。目前这项技术已用于气液分离闪光灯的优化和分离。陈秋燕[10]通过数值模拟研究了不同叶型波纹板气体分离器的分离性能,并通过图像描绘出收集效率和Stokes 数之间存在的函数关系。二级旋风分离器设计用于不同的入口流速和潮湿条件。Shao等[11]设计了一种新型的旋风分离器,并运用计算流体力学(CFD)模拟分析了流体的分离效率与流场特性,发现该分离器沿轴方向的速度较小,因此可以利用这点在相对富余的时间里进行气液分离。罗小明等[12]发现实验中多数分离得到的液体会从底部的回油孔进入到压缩机中,如果出口过热,则不会积聚制冷剂;如果进口干燥,分离器入口和出口直径的增加或干燥度的降低会增加流体储存的水平;随着进口流量的增加,出口高度先增大后减小。Wang 等[13]通过CFD 技术和实验方法,在找到筛网和改变分离器结构后,改变对综合冷却系统中气体分离器分离效果的影响,包括分离器入口管的位置、无屏蔽和伞形除尘器的气流分离效果,分离效果在满负荷下比未改变时提高了1.75 倍。上述研究主要针对传统气液分离器内部分构件进行研究,并未针对结构紧凑的多内部构件的气液分离闪蒸撬的整体分离特性进行研究,这将给气液分离闪蒸撬结构设计带来困难。

本工作建立了气液分离器闪蒸撬闪蒸侧模拟模型,模拟了闪蒸侧内气液两相的分离特性,分析了闪蒸侧结构、含水量及流速等参数对分离器内部流场及分离特性的影响规律。

1 数值模型研究

1.1 物理模型建立

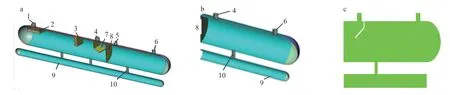

本工作提出了一种新型气液分离闪蒸一体化撬装装置,该撬装装置主要由分液侧和闪蒸侧组成,两部分均包含分离腔和集液筒,如图1a 所示。电动冲洗阀在液位即将超过指定刻度时开启,废水移至瞬时蒸发侧,但主要用于液体蒸发过程。在高压下,压力下降并沸腾后,液体温度升高,蒸发速度比在下降后的压力下更快[14]。在闪蒸侧装置中分离出H2S 气体后,立刻进行污水排放工作。因而闪蒸侧的作用是给迅速汽化的流体提供两相分离的空间,而闪蒸侧自身是利用了两相流的重度差不同,从而实现气液分离。此时,气液分离闪蒸撬相当于对两相流进行了二次的气液分离,具有采出水闪蒸、分液的组合功能[15]。在满足工程要求的基础上,构建了气液分离闪蒸侧的模型,其中分离腔直径为1 000 mm,长度为3 000 mm,连通管直径为100 mm,如图1b 所示。

图1 新型气液分离闪蒸撬结构及闪蒸侧结构模型Fig.1 The new flash skid structure and flash side structure model for gas-liquid separation.

1.2 数学模型

1.2.1 模型简化及假设

气液分离闪蒸撬结构中分离腔气密性好,因此不考虑气体的泄露[16]。腔内流体的流场为两相湍流场,由于欧拉-欧拉多相流模型里的VOF 模型可将空气和液滴都处理为共同存在且相互作用的介质,各相均有各自独立的方程。它能充分反映分离室内液体流动的状态,并能获得任何稳定或瞬时的液化气界面,因此本工作选择欧拉-欧拉模型作为多相模型[17]。流体在分离腔内有旋涡产生,而RNGk-ԑ模型考虑到了湍流漩涡,为了让模型更接近实际情况,本工作的湍流模型选用RNGk-ԑ模型,其中壁面按照一般粗糙来处理[18],数值模拟方法选择非稳态计算。采用液滴碰撞模型来计算液滴可能发生碰撞的概率,并据此减少碰撞次数。当使用液滴碰撞模型时,假设液滴碰撞频率要远小于粒子的时间步长,粒子时间步长设置为0.000 1 s。模拟工质选用的是水-空气两相,空气密度为1.2 kg/m3,水的密度为998.2 kg/m3。

1.2.2 网格划分及边界条件

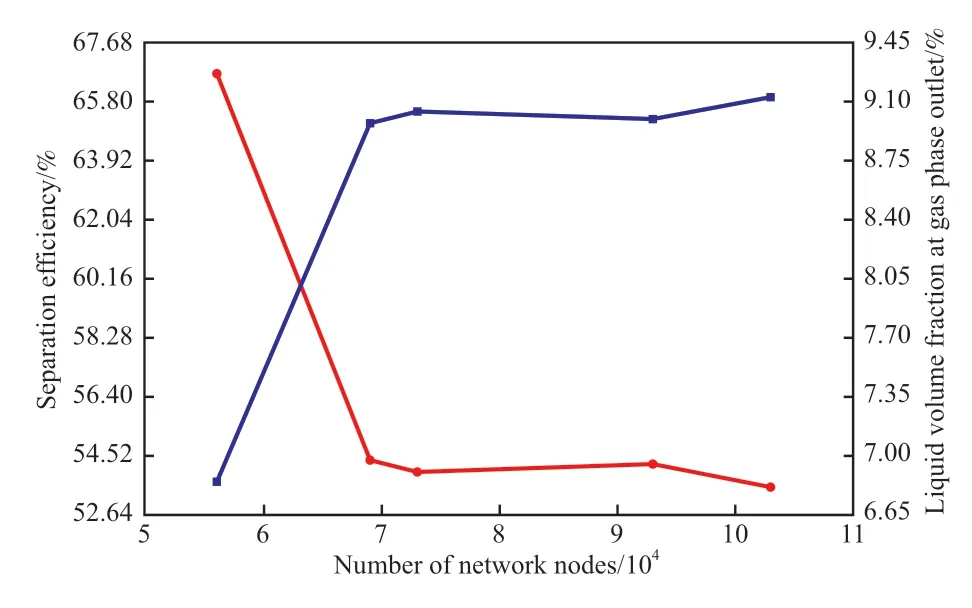

作为一种近似的求解计算方法,数值模拟结果的准确度受网格数量、网格质量、计算时间步长等因素影响。一般来说,网格单元数越多,网格尺寸越小,解的精度就越高,但计算所需内存资源也越大。

新型气液分离闪蒸撬闪蒸侧分离腔入口为速度入口,湍流强度为5%,水力直径为0.15 m,流体流速为2 m/s,含液量10%。闪蒸侧出口设为自由出流。因流场为恒温,故不考虑热边界条件。捕雾器区域定为多孔介质区域,确定孔隙率为0.2%进行模拟分析。根据现有的工程设备制造图,对气液分离闪蒸撬闪蒸侧内部流场进行几何建模,并应用ICEM CFD 软件进行二维网格的划分,如图1c 所示。为了消除网络密度对计算结果的影响,对整个计算区域内的网络独立性进行了分析。由于三维模型网格数目多,系统计算量大,而二维模型能够代表真实的流动过程,因此本工作采用圆柱形壳体进行二维简化。在边界条件的设定下,入口前通过节流阀,此时考虑了闪蒸过程,而在整个圆柱形壳体中由于腔内压力一定,分离过程未考虑闪蒸。影响设备分离效率的主要参数是气相出口携液体积量,因此使用网络节点数量为5.5×104,6.9×104,7.3×104,9.3×104,10.3×104的网格来计算闪蒸端处理效果,如图2 所示。当网络节点数量逐渐增加至6.9×104个,计算结果几乎不会随网络密度的增加而变化,且趋于稳定。

图2 网格密度对仿真结果的影响Fig.2 The effect of grid density on simulation results.

1.2.3 分液侧分离特性评价方法

通过对比观察分离腔内流体的流动情况和分离效率来分析装置的分离结果[19]。通过观察气液界面处液体流动的均匀性、瞬态、混合和稳定性来进行评价[20]。分离效率是最终分离出来的液体体积分数与最初进入分离器内的液体体积分数的比值,见式(1)。

式中,η为分离效率;G1为进入闪蒸侧腔体内流体的液相体积分数;G2为闪蒸侧出口处液相体积分数。

2 结果与讨论

2.1 闪蒸侧内部流场规律研究

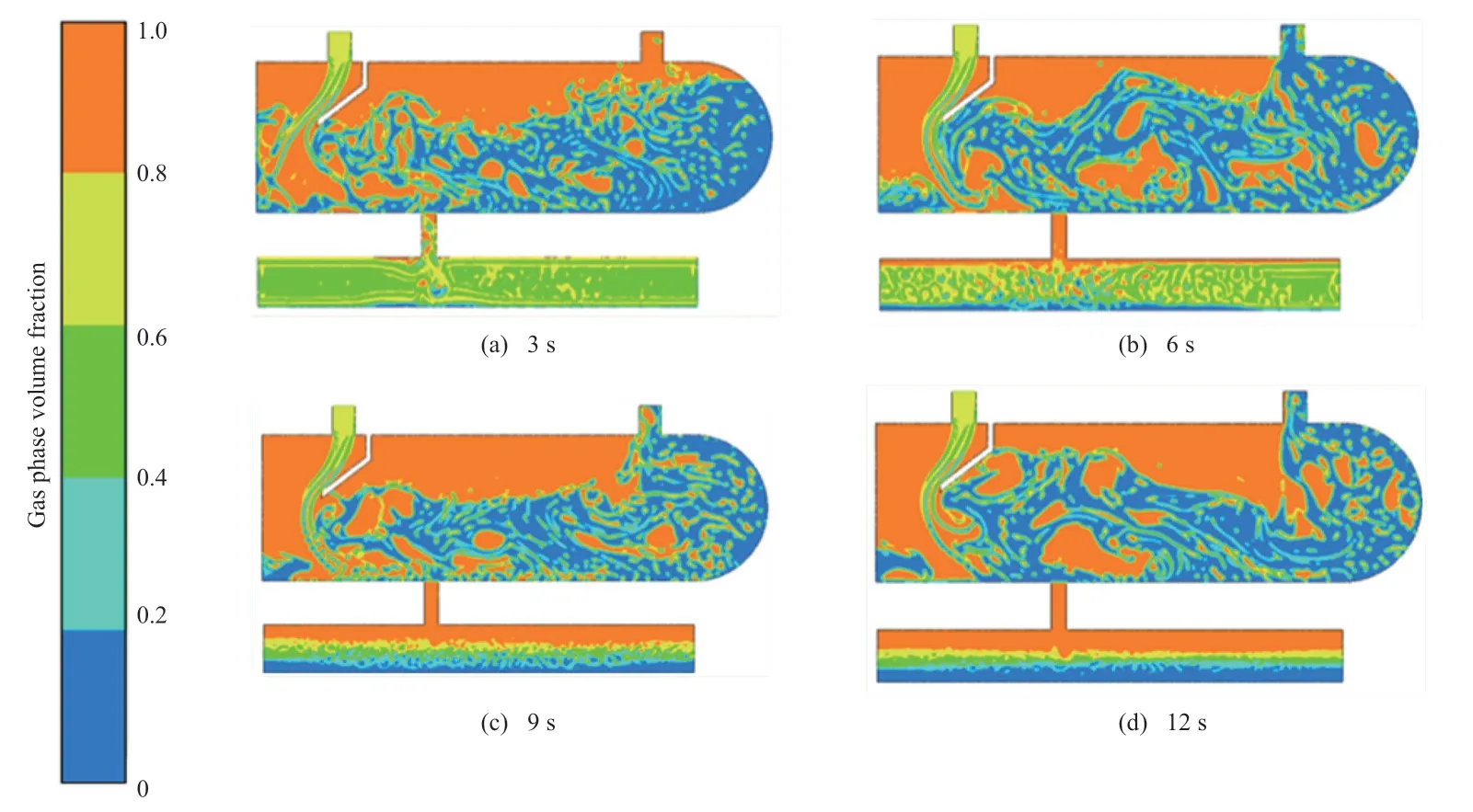

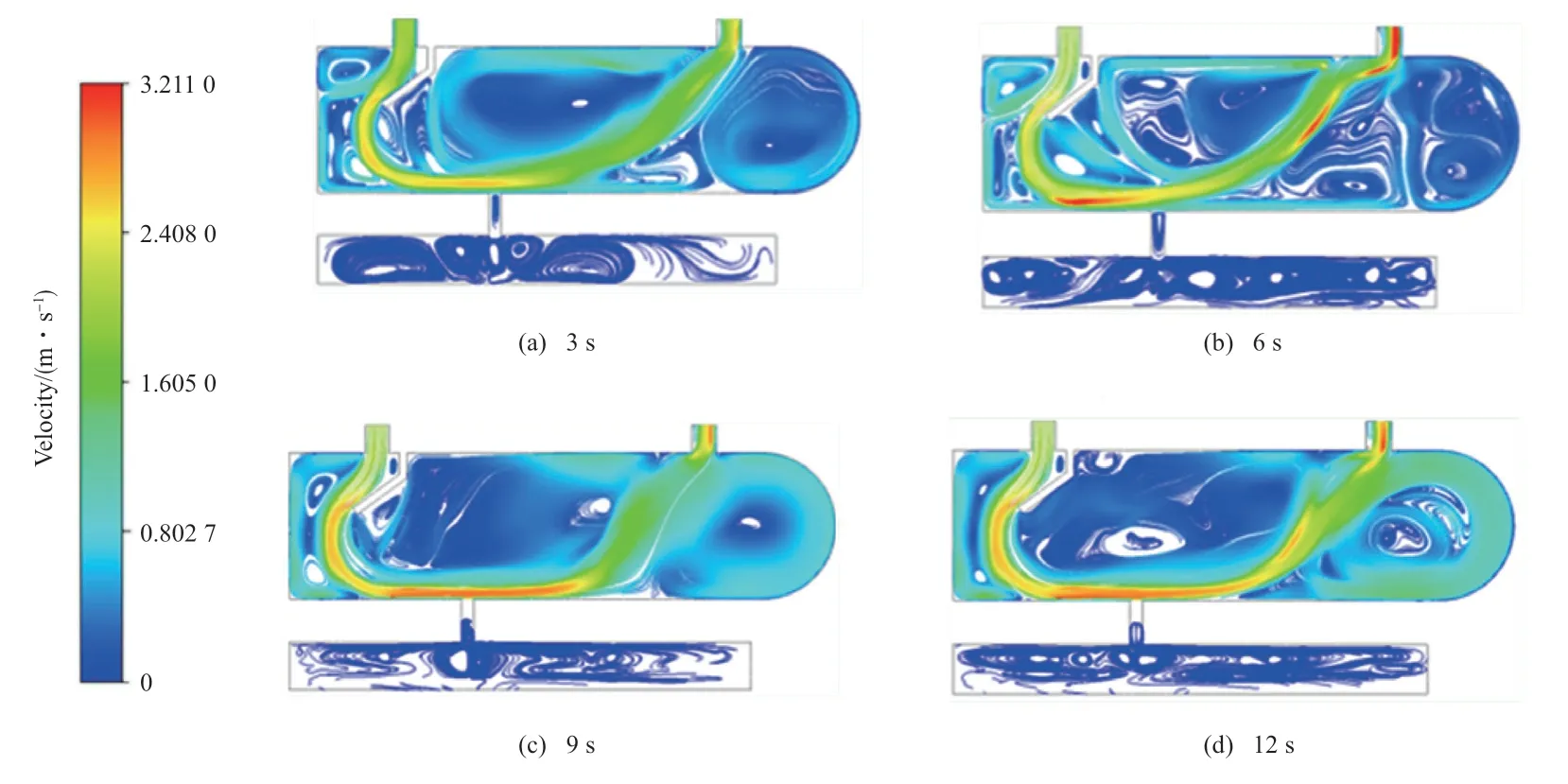

图3 为不同分离时刻,闪蒸侧分离腔内气液相分布的模拟结果。

图3 不同时刻闪蒸侧内气相分布Fig.3 The interior flow field of the flash distillation unit for different instant.

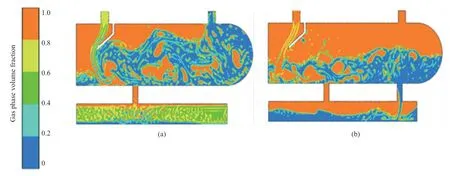

由图3 可知,在分离初期分离腔体内积聚了大量液体,从而使大量气体在液体夹带作用下通过连通管进入集液筒。随着分离的进行,在分离腔内靠近连通管位置处气塞现象加剧,造成分离腔体内积液难以排净,分离效果变差[21]。图4 为不同分离时刻闪蒸侧分离腔内气相的流线模拟结果。由图4可知,流体进入分离腔后,导流板的导流作用明显,流体流速变化很大,在落入分离腔后扰动剧烈,导致通过连通管流入积液筒中的流体较少,从而引起气塞现象。

图4 不同时刻闪蒸侧内流线Fig.4 The internal flow line of the flash side at different times.

2.2 闪蒸侧结构对分离特性影响规律

2.2.1 连通管对闪蒸侧分离特性影响规律

图5 为连通管在不同个数时闪蒸侧内部气液分布的模拟结果。由图5 可知,在闪蒸侧分离腔右侧增加一根连通管,液体在分离腔内流动较为稳定,且在分离腔右侧聚集,并通过右侧连通管流入集液筒,左侧连通管将排出积液筒气体,从而有利于闪蒸侧分离腔体内的气液分离。

图5 不同连通管数时闪蒸侧内气液分布Fig.5 The interior flow field of different pipe numbers on the flash distillation unit.

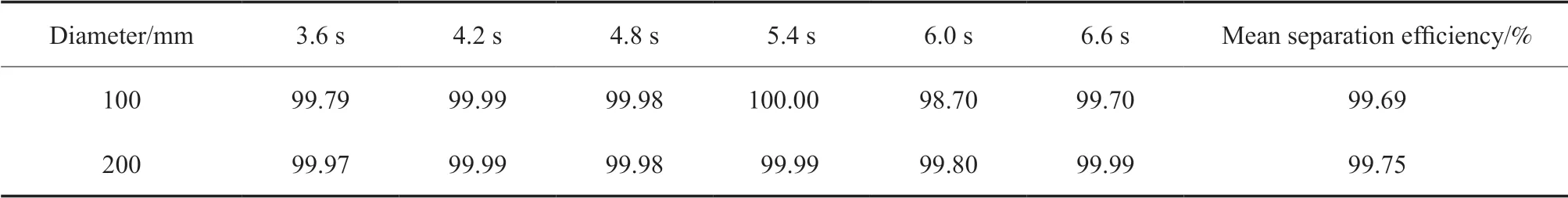

表1 为不同连通管个数时闪蒸侧内部气液分离效果的模拟结果。由表1 可知,在不同分离时间、两根连通管布置时,闪蒸侧分离效果优于单根连通管布置时。表2 为闪蒸侧结构中应用不同直径连通管时的分离效率。由表2 可知,连通管直径为200 mm 时,分离效率略有提高,且效率达到了99.7%以上。也就是说当连通管直径超过100 mm,且两根连通管分别布置在两端时,闪蒸侧分离效率受连通管直径的影响较小。

表1 不同连通管数时分离效率的模拟结果Table 1 The simulation results of separation efficiency for different pipe numbers

表2 不同连通管直径时分离效率的模拟结果Table 2 The simulation results of separation efficiency for different pipe diameters

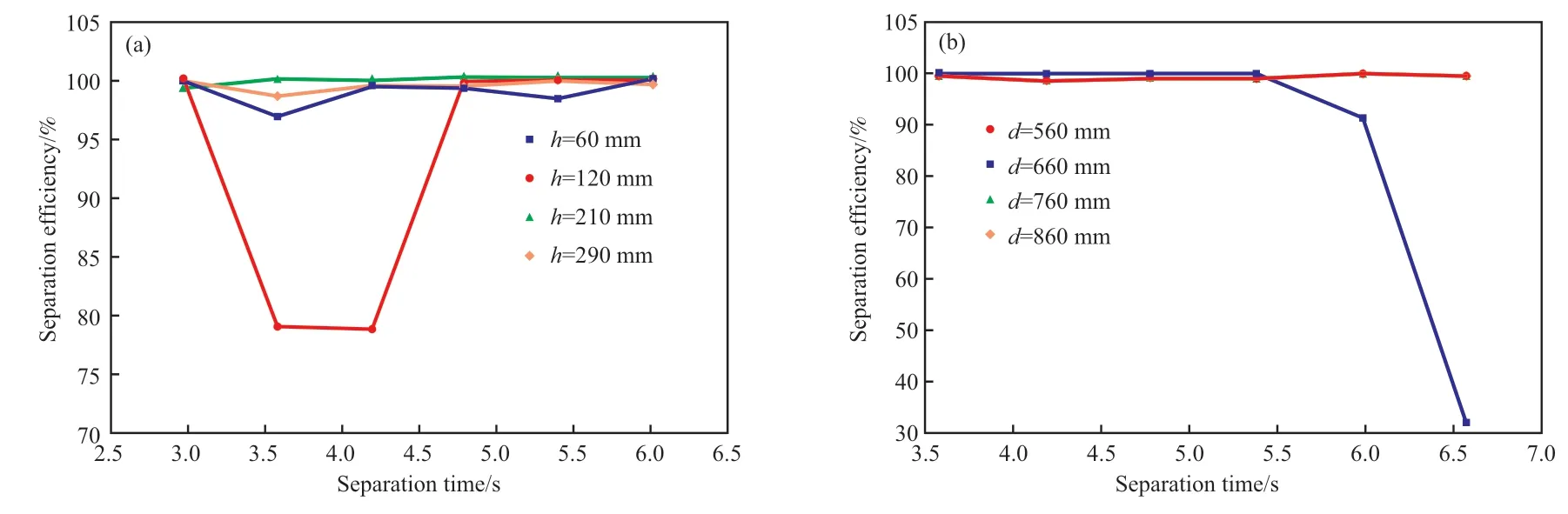

2.2.2 捕雾器对闪蒸侧分离特性影响规律

为了进一步提高装置的分离效率,通常在分离腔外设置丝网捕雾器[22],本节将分析捕雾器结构对独立分离效率的影响。图6 为捕雾器厚度及直径不同时,闪蒸侧分离效率模拟结果。由图6a可知,捕雾器的厚度发生变化时,该处参数模型也随之发生变化。模拟发现,当气液分离闪蒸撬中捕雾器的厚度大于120 mm 时,分离效率较为稳定;在厚度小于120 mm 时,分离效率会有明显变化,但分离效率是在80%以上的范围波动。因而捕雾器厚度对其分离效率影响较小。由图6b可知,只有在捕雾器直径为660 mm 时,闪蒸侧分离效率有所波动,其他参数对应的分离效率均十分接近,且分离效率稳定。因此,气液分离闪蒸撬闪蒸侧的分离腔外捕雾器厚度大于120 mm、直径大于660 mm 时,整体分离效率稳定,且均在97%以上。

图6 捕雾器厚度(a)及捕雾器直径(b)对分离效率的影响Fig.6 Effects of mist catcher thickness(h)(a) and mist catcher diameter(d)(b) on separation efficiency.

2.3 运行参数对闪蒸侧分离特性影响规律

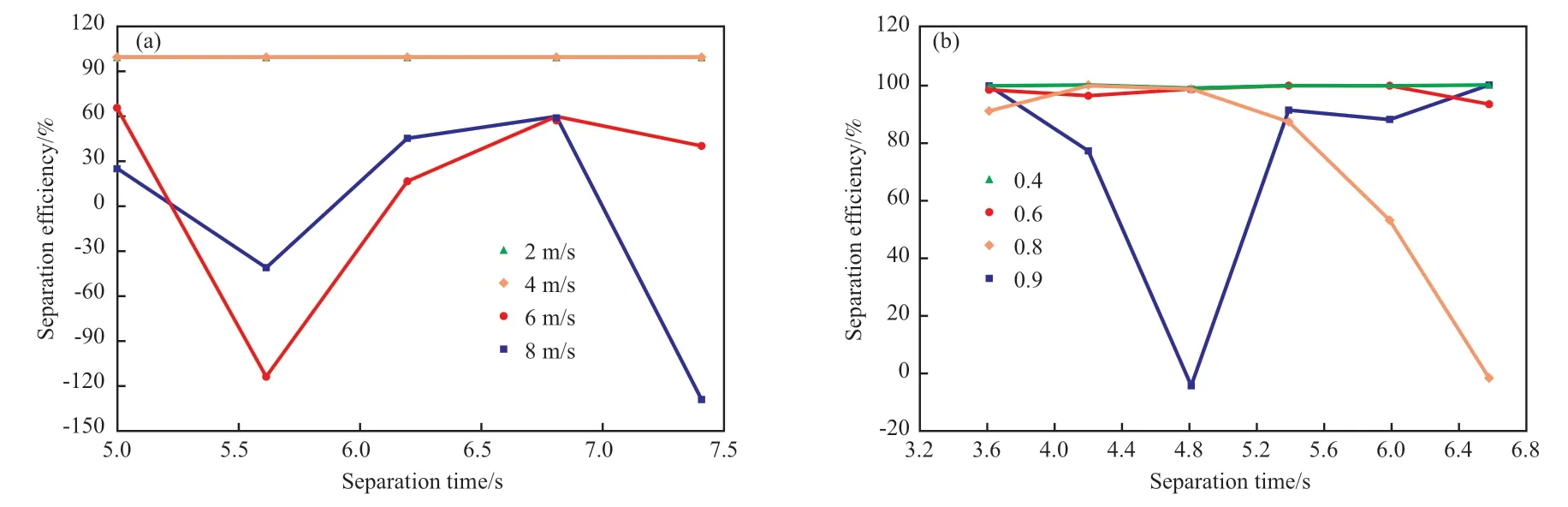

为确定气液分离闪蒸撬闪蒸侧最佳运行参数,本节分析了闪蒸侧运行参数对分离特性的影响规律。图7 为不同入口流速及入口液气比时,闪蒸侧分离效率模拟结果。由7a 可知,当闪蒸侧入口气液相流速小于等于4 m/s 时,分离效率高达99%。当入口气液相流速大于4 m/s 时,分离效率随时间波动较大,闪蒸侧分离腔体出口可能存在夹液现象。因此,对于气液分离闪蒸撬闪蒸侧,为保证闪蒸分离效果,建议闪蒸侧入口气液混合物流速不高于4 m/s,否则将达不到气液闪蒸分离效果。由图7b 可知,闪蒸侧入口液气比小于等于0.6 时,闪蒸侧分离腔体分离效率在97%以上。入口液气比大于0.6时,闪蒸侧分离效率随着分离过程进行,出现明显波动,且分离效率大幅下降。这是因为气体含液率高,分离腔和捕雾器中聚集大量液体不能及时排入积液筒,导致气体在流出过程中夹带大量液体,从而使分离效果变差。因此,为保证气液分离闪蒸撬闪蒸侧分离效果,建议闪蒸侧入口液气比控制在0.4 ~0.6 之间。

图7 入口流速(a)和入口液气比(b)对分离效率的影响Fig.7 Effects of inlet velocity(a) and liquid-gas ratio(b) on separation efficiency.

3 结论

1)闪蒸侧分离腔体与积液筒之间连通管应不少于两根,且布置在分离腔体两侧时,分离效果最佳,连通管管径对闪蒸侧分离性能影响较小。

2)在闪蒸侧分离腔外增加的捕雾器厚度大于120 mm、直径大于660 mm 时,分离效率较大,且达到了97%以上。

3)气液分离闪蒸撬闪蒸侧入口流体流速小于等于4 m/s 时,在分离过程中分离效率稳定,且均在99%以上;当入口液气比在0.4 ~0.6 范围内时,闪蒸侧分离效率达97%以上。