CO2等离子体改性多壁碳纳米管对沥青基炭材料微结构及性能影响

张作钦,潘贵翔,李 杰,陈 欢,李 豪,阴国锋

(1.中车青岛四方机车车辆股份有限公司,青岛 266000; 2.西南交通大学电气工程学院,成都 611756)

引言

铁路电气化、高速化和重载化是目前世界铁路运输发展的必然趋势。随着中国经济的飞速发展,我国铁路电气化事业也进入了新的发展阶段,对受电弓滑板提出了更高的要求[1-3]。纯碳滑板由于具有自润滑性好、耐电弧烧蚀、密度低、跟随性好等特点,在电力机车中得到了广泛使用。但是由于沥青在高温碳化过程中发生热分解和应力作用,会在材料内部产生大量裂纹和孔隙[4-5],使得其机械强度降低,在实际运行中容易出现裂纹、掉块等现象,服役寿命短[6-7]。因此,研制高机械性能、低成本纯碳滑板是下一代滑板材料的最佳选择。

碳纳米管(CNTs)作为已知机械、导电、导热性能最强的材料,是当前最具潜力的复合材料增强相[8]。然而,CNTs本身没有反应性基团和化学活性,比表面积和表面能很高,极易团聚,难以分散在有机溶剂和聚合物中,往往会削弱单根CNTs所表现出来的优异力学和电学特性,从而限制了CNTs的应用[9]。因此,对CNTs进行有效表面修饰已成为CNTs应用的必要前提。常规氧化(例如浓硝酸,浓硫酸,过氧化氢,高锰酸钾)方法在纯化CNTs过程中会使得CNTs表面嫁接基团,但这些基团基本位于CNTs两端上,且会破坏CNTs的结构,降低其性能[10-11]。

等离子体处理是一种有效的表面改性方法,是一种灵活、快速和环保的改性手段[12]。等离子体改性CNTs过程中,反应仅发生在CNTs的表面,不会损伤纳米管结构,避免CNTs的性能下降。已有等离子体处理CNTs技术成功应用于金属材料、高分子材料、无机陶瓷材料的相关报道,显示出等离子体处理技术具有广泛的应用潜力[13-14]。但等离子体改性CNTs对碳基复合材料的影响鲜有研究。由于CO2中含有氧原子,可通过等离子体,处理嫁接含氧官能团至CNTs。且由于CO2来源广泛,绿色环保,有利于该技术的大范围推广,故本试验使用CO2作为氛围气体。

将CO2作为等离子体气体,采用介质阻挡放电法产生等离子体对多壁碳纳米管(MWCNTs)进行表面改性。将改性后的MWCNTs引入到以煤沥青为粘结剂,煅后焦为骨料的滑板材料中,研究等离子体改性MWCNTs对滑板性能的影响,拟为MWCNTs等离子体改性和MWCNTs增强沥青基炭材料性能的提高提供参考。

1 实验

1.1 原料

由多壁碳纳米管(MWCNTs),内径5~10 nm,长度10~30 μm,纯度≥95%,比表面积110~300 m2/g,中国科学院成都有机研究所;煤沥青,软化点105~115 ℃,上海摩朋电碳科技有限公司;煅后焦,真密度≥2.07 g/cm3,中驰新材料有限公司;二氧化碳,纯度99.9%,成都世茂气体有限公司。

1.2 等离子体改性

实验系统原理如图1所示,实验采用介质阻挡放电(Dielectric Barrier Discharge,DBD)结构,高压电极直径为50 mm,接地电极直径为60 mm,阻挡介质为2片96%氧化铝陶瓷片(100 mm×100 mm×1 mm),电极间距为2.5 mm。实验时,由等离子体实验电源CTP-2000K产生高压脉冲波,经示波器测得改性电压及流过电容器Cm的电量,得到Q-U Lissajous图形,积分计算放电功率[15]。DBD电抗器的负载特性是电容性的,放电过程可模拟为电容器充放电过程。电容器Cm上跨过的电压Um与放电空间中的传输电荷Qm成正比。将高压探头测得的电源电压和Um加到示波器的y-x轴上,可得到Lissajous曲线,DBD周期的放电功率可通过下式计算[16]。

(1)

图1 介质阻挡放电等离子体反应器

在放入等离子体室之前,将0.03 g MWCNTs粉末超声分散30 min在去离子水中,然后使用微孔过滤膜抽滤,在60 ℃下烘干8 h干燥,得到厚0.03 mm,φ25 mm的MWCNTs膜,以保证改性的均匀性。

在改性前先使用机械真空泵将气室内的气体抽出,然后通入CO2气体,循环3次,以尽可能减少残余废气对改性过程的影响。使用CO2对MWCNTs改性120 s得到等离子体改性MWCNTs。如图2所示,调节等离子体电源峰峰值为电压9.5 kV,频率9.8 kHz。根据式(1)可得,放电功率为12.3 W。

图2 等离子体电源放电电压和电流示意

1.3 样品制备

首先,将MWCNTs在酒精中超声分散2 h;然后,将煤焦油沥青加入上述溶液中进行超声分散4 h,形成混合溶液,将其在烘箱中进一步干燥,并打碎成粉末。将改性MWCNTs和沥青的混合物与煅后焦混合均匀(混捏温度250 ℃,时间为2 h),得到粗混物。然后,将获得的粗混物依次进行热轧,打粉,热压(成型压力为10 kg/cm2,2 h,材料温度为120 ℃)和煅烧(煅烧时间为120 h,最终温度为1 050 ℃)形成最终的沥青基炭材料。制备沥青基炭材料3种组分相对含量列于表1,煤沥青中所添加的改性MWCNTs含量分别为0.1wt%、0.3wt%和0.5wt%,分别标记为MWCNTs-0.1、MWCNTs-0.3和MWCNTs-0.5,另外增加一组未改性的MWCNTs含量为0.1%的沥青样品,以对比等离子体改性是否对MWCNTs在沥青中分散及复合材料性能的影响,以MWCNTs-0.1-u表示。同时,将在煤沥青中未添加任何碳纳米管的炭材料标记为MWCNTs-0,作为空白对照组。

表1 制备沥青基炭材料的3种组分相对含量 wt%

1.4 样品表征

使用H7650型透射电镜(TEM)观察MWCNTs的微观形貌。利用场发射扫描电镜(SEM,JSM 7800F)分析MWCNTs的微观形貌。使用拉曼光谱仪(LabRam HR Evolution,法国)对MWCNTs进行结构分析,激光波长为532 nm,固定功率为2 mW。用Vector 22型红外光谱仪(FITR,KBr压片)表征MWCNTs的结构变化;扫描范围为4 000~400 cm-1,扫描次数16次。利用X-ray光电子能谱仪(XPS,Thermo Escalab 250,美国)对MWCNTs的表面化学成分进行测定。

采用电阻率测试仪(FM-604)测量了不同MWCNTs含量的沥青基炭材料电阻率。样品尺寸为标准尺寸4 mm×8 mm×32 mm,取5次平均值作为测量结果。采用水煮法测量了不同炭材料的开气孔率。利用万能试验机(TY-9000D1)测量掺杂不同MWCNTs含量的沥青基炭材料抗压强度,其中,抗压强度测试样品尺寸为10 mm×10 mm×10 mm,加载速度为2 mm/min,取5次平均值作为测量结果,并利用场发射扫描电镜(SEM)分析复合材料测试后的断口形貌。

2 试验结果与分析

2.1 MWCNTs改性前后表征

MWCNTs等离子体改性前后的SEM图如图3(a)、图3(b)所示,由于MWCNTs极大的比表面积和相互间范德华力的作用,MWCNTs在2张图片中均以聚集体的形式汇聚在一起,且相互缠绕。可以看出,CO2等离子体改性后,MWCNTs的平均直径略微减小,这可能是因为等离子体处理过程中除去MWCNTs上的无定形碳导致的。同时,由MWCNTs等离子体改性前后的TEM图(图3(c)、图3(d))可知,由于等离子体的刻蚀作用,使MWCNTs光滑表面变得略微粗糙,且等离子体改性的MWCNTs外壁出现部分破损及残缺。这些缺陷是等离子体处理引入的活性官能团的主要部位[17]。

图3 改性前后MWCNTs表面形态分析

图4 改性前后MWCNTs傅里叶红外光谱

拉曼光谱的ID/IG比(其中,ID和IG分别是D带和G带拉曼强度)被广泛用于衡量MWCNTs和石墨烯材料的质量[20],以评估晶格中产生的缺陷数量。通常可通过分析ID/IG评估在整个石墨材料中缺陷的定量分析[21]。其中,G带与D带分别位于1 568 cm-1和1 335 cm-1。G带表示石墨结构中平面内C—C键的切向拉伸振动,表示石墨原子晶格缺陷;而D带是由声子的非弹性散射和由缺陷引起的弹性散射产生的双共振散射。等离子体处理前后MWCNTs的拉曼光谱如图5所示,等离子体处理后MWCNTs的ID/IG有所上升。这表明等离子体处理后碳管的缺陷程度有所增加,有序度下降,表面活性位点增多。该结果与图3中的TEM分析一致。产生这一结果的原因可能是由于在等离子体处理过程中,MWCNTs表面受到刻蚀作用,一些含氧基团被接枝在碳管表面上,从而使MWCNTs表面部分碳原子由sp2杂化转变成sp3杂化。

图5 改性前后MWCNTs的Raman光谱

如图6所示,利用XPS分析以确定等离子体处理前后MWCNTs样品的表面元素组成。两种样品在XPS光谱中显示了一个主要的碳峰和一个较小的氧峰。对于未经等离子体处理的MWCNTs,其表面氧含量为1.19%,在CO2等离子体功能化后,氧含量显著增加,达到6.7%,说明其对应含氧官能团也较多。

图6 改性前后MWCNTs的XPS光谱

首先,将CO2等离子体处理前后的MWCNTs压制成薄片。用接触角测试仪在室温(25℃)下测量去离子水对MWCNTs的接触角,如图7所示。考虑到表面形貌对接触角的影响,每组数据用MWCNTs压3片,每个薄片取3个点进行接触角测量。相较于原始MWCNTs,使用等离子改性后的MWCNTs接触角从117°减小到67°,减小了42.74%。这是由于CO2等离子体的刻蚀作用会增大MWCNTs的表面粗糙度,使得MWCNTs的表面能增大,使得接触角减小。且极性基团的引入也会使得其与水的接触角大幅减小。说明CO2等离子体改性对MWCNTs的改性效果较为明显。

图7 改性前后MWCNTs接触角测量

2.2 复合材料微结构分析

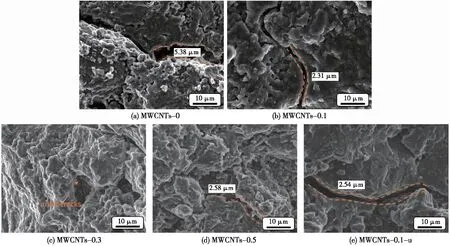

5种炭材料的SEM图像(图8)表明,烧结后的复合材料中有许多与气通道有关的孔隙,这些孔隙是由焙烧过程中的有机成分分解形成的。将添加等离子体改性MWCNTs的含量与缺陷状态联系在一起。如图8(a)所示,MWCNTs-0中出现了一个宽约5.38 μm的裂纹,然而在MWCNTs-0.1中裂纹减小为2.31 μm,并在MWCNTs-0.3中微裂纹几乎消失。这说明改性MWCNTs能有效抑制裂纹的产生。表2不同类型炭材料的气孔率也证实其抑制裂纹产生的作用。这是由于MWCNTs阻碍了中间相炭微球的融并,抑制了碳基复合材料的晶粒生长,改变了沥青的缩聚环境。但在MWCNTs-0.5中微裂纹增大,这是由于当MWCNTs含量增多时,产生团聚作用,阻碍了MWCNTs的作用。同时与未改性MWCNTs增强炭材料相比,等离子体改性MWCNTs抑制微裂纹的效果更为明显。

图8 复合材料横截面SEM

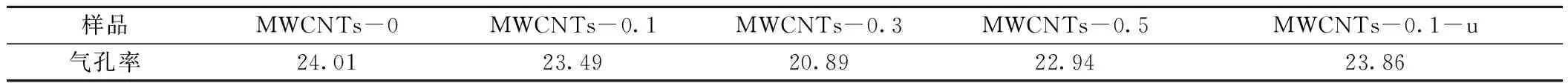

表2 不同炭材料的气孔率 %

2.3 复合材料性能分析

图9(a)为4种沥青基炭材料的典型压应力-应变曲线。通过对比可以发现,经过MWCNTs增强后,复合材料的压应力-应变曲线均以近乎线性增长的方式上升到最大值,在达到弹性极限后材料断裂,曲线陡然下降,表现出典型的脆性断裂特征;而原始的沥青基炭材料则有所不同,在达到最大值之前,应力有一个明显的下降过程,呈现出“锯齿形”的假塑性断裂特征,这与材料中存在大量的微裂纹和孔隙有关。在材料受力过程中,材料形变会诱发裂纹的产生和扩展,在裂纹随着力的增加而发生扩展的过程中,材料内部初始微裂纹和孔隙可对裂纹前沿的集中应力进行释放,使裂纹偏转或扩展受阻,当载荷持续增加时,新的裂纹产生并扩展,最终使材料发生断裂[22]。该种差异进一步表明,MWCNTs改性有利于减少复合材料焙烧过程中内部微裂纹和孔隙的产生,这与上述根据材料微裂纹减小和气孔率降低所推测的结果保持一致。

图9 复合材料机械性能和导电性能

图9(b)为5种沥青基炭材料的平均抗压强度和电阻率。从图中可以看出,相比于原始的炭材料,添加改性MWCNTs后,材料力学性能和导电性能受MWCNTs的含量及分散性均匀程度影响较大。当MWCNTs的改性含量为0.1%时,等离子体处理后加入炭材料进行增强样品的抗压强度和电阻率分别提高了85.22%和降低了35.44%,而未改性处理的MWCNTs增强炭材料的抗压强度和电阻率则分别提高了25.91%和降低了5.52%。在等离子体改性MWCNTs增强沥青基炭材料中,当其含量为0.3%时,抗压强度和电阻率都达到了最高。但当其含量继续增加时,其抗压和导电性能反而下降,这可能是由于MWCNTs在沥青中团聚导致无法发挥其增强相的优势。

各类型炭材料的断面微观形貌如图10所示。当材料未加入MWCNTs时,从材料的断面可以看到单个的焦炭颗粒,并衍生出大量裂纹和孔隙。当基体中的MWCNTs含量为0.3%时,复合材料中裂纹与孔隙较少,其中,经过等离子体改性的MWCNTs增强炭材料样品,MWCNTs出现在复合材料的端口处,与基体紧密结合,说明等离子体改性可以促进MWCNTs与基体的良好结合。但当基体中的MWCNTs含量为0.5%时,MWCNTs发生了团聚现象,从而影响了MWCNTs对复合材料性能的提升。

图10 复合材料断裂面断口SEM

3 结论

以煅后焦为骨料,煤沥青为粘结剂,CO2等离子体改性MWCNTs为增强相制备了高性能沥青基炭材料滑板,并对其进行系列表征,得出以下结论。

(1)CO2等离子体改性MWCNTs,可去除MWCNTs表面无定形碳,对MWCNTs表面产生刻蚀作用,引入大量缺陷和含氧官能团,有利于增强其分散性和与沥青的结合。

(2)CO2等离子体改性MWCNTs可有效抑制复合材料中微裂纹的产生,使复合材料孔隙率降低。

(3)CO2等离子体改性MWCNTs增强沥青基炭材料性能优于原始沥青基炭材料,当改性MWCNTs含量为0.3wt%时,其抗压强度达到最高,电阻率达到最低,分别为112.55 MPa和41.61 μΩ·m。

本研究对具有更高机械电气性能电接触材料的开发具有指导意义。