基于信息化的CRTSⅢ型板式无砟轨道几何形位控制技术

李路遥,谭社会,李传勇

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.铁路轨道安全服役湖北省重点实验室,武汉 430063; 3.中国铁路上海局集团有限公司,上海 200071)

1 概述

CRTSⅢ型板式无砟轨道采用单元分块式结构,自上而下分别由钢轨、扣件、预制轨道板、自密实混凝土、隔离层(土工布)和底座等组成[1-2],是我国具有完全自主知识产权的新型无砟轨道,目前已成为我国300 km/h及以上高速铁路主要轨道结构形式。

为保证CRTSⅢ型板式无砟轨道的设计建造精度,国内研究团队先后提出了单元板式无砟轨道布板软件、基于全站仪的轨道板精调系统[3]等,通过多个铁路项目应用,取得了良好效果。随着移动互联网、物联网、人工智能等新一代技术的突破和融合发展,铁路信息化技术已成为保证工程建设质量、提升精细化管理水平的核心所在。

无砟轨道几何形位控制是保障列车运营舒适性的关键。以CRTSⅢ型板式无砟轨道为载体,运用信息化手段从设计、制造、施工各环节开展轨道几何形位控制方法研究,对于提升高速铁路运营品质,实现高速铁路全寿命周期管理具有重要意义。

2 设计阶段CRTSⅢ型板式无砟道床轨道板布置研究

为保持结构一致性,利于线路维护,CRTSⅢ型板式无砟道床不允许同一个轨道结构单元跨越不同线下基础,且在同一线下基础关键部位,如桥梁梁缝、道岔前后进行单元分块[3]。

为此,研发CRTSⅢ型板布设软件,将线路平纵断面、路桥隧分段表、轨道结构设计参数等组成无砟轨道基础数据库,运用分段设计原则,自动优化轨道板型和板缝,实现布板方案智能生成。

2.1 CRTSⅢ型板纵向布设

布板软件以梁缝、路桥、桥隧等处作为分块控制性节点,通过合理设置板缝,配置不同长度轨道板。

(1)板型选配。标准长度轨道板共有P5600、P4925、P4856三种,以标准长度轨道结构单元为主,根据线下基础类型、长度,软件自动选择适合板型,特殊情况下可采样异型轨道结构单元。道岔前后采用标准轨道结构单元不能满足布设要求时,自动配置双块式道床或延长岔区轨枕埋入式道床进行调整。

(2)板缝优化。根据动变形,扣件间距要求控制在规范允许范围以内,据此轨道板板缝取值一般为70~140 mm,个别地段可采用60 mm。在大梁缝地段(>150 mm)允许轨道板悬出梁端,并进行配筋加强。若出现轨道板缝超标或梁缝过大情况,布板软件自动调整板缝并对超标地段进行预警。

2.2 CRTSⅢ型板平面布设

布板软件根据曲线半径、线间距等参数,计算左右线布板长度和三维铺设坐标[4-5]。

(1)分线布板。由于线路左右线的长短链不同,曲线地段轨道中心线处梁缝不同,轨道板布设如不分线,会产生差异,因此,宜采用左右线分别布板的方式。

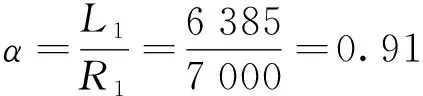

以图1为例,左线曲线长度L1、半径R1,右线曲线长度L2、半径R2,偏角为α,则左右线线路长度(布板长度差)为

L2-L1=(R2-R1)×α

(1)

假设R1=7 000 m,L1=6 385 m,则

(2)

以5 m线间距为例,推出左右曲线长度差值为

L2-L1=(R2-R1)×α=5×0.91m=4.55 m

(3)

图1 左右线布板设计示意

(2)曲线调整。当轨道板位于曲线尤其是缓和曲线地段时,需将直线板的承轨台进行横向或竖向调整,从而更加符合轨道几何形位控制要求。

3 制造阶段CRTSⅢ型板轨道几何形位控制

依据轨道板生产流程,研发配套的模具、工装、软件,实施自动化测量、自动化评价。将实测的轨道板尺寸反馈至轨道板制造软件[6-7],通过对比设计文件与实测坐标的差值,获取轨道板的一维和二维调整量,实时管控加工偏差,以信息化手段保障轨道板,尤其是小曲线半径和缓和曲线的承轨台控制精度。

3.1 平面调整

曲线地段轨道板矢距调整以板端第二组承轨槽固定,中间位置承轨槽根据矢距偏移量横向移动来实现。

如图2所示,当轨道板位于半径为R的曲线时,若采用直线轨道铺设,则每个承轨台的矢距偏差可由以下公式计算得出。

当承轨台的个数为奇数个时

(4)

当承轨台的个数为偶数个时

(5)

式中,L为轨道板第一组与最后一组承轨台中心距;d为扣件间距。

当轨道板的长度固定时,L和d为常数,以P4856、P4925、P5600板型为例,L与d取值如表1所示。

图2 圆曲线地段轨道板矢距偏差示意(单位:mm)

表1 不同板型对应L、d值 mm

根据式(4)、式(5),可得到Fn与R之间的关系曲线,如图3所示。

由图3可知,当R较小(<3 500 m)时,矢距影响较大,因此,在小半径地段须调整轨道板承轨台的横向位置。

图3 曲线半径与矢距关系曲线

3.2 高程调整

圆曲线地段由于超高值固定,因此,轨道板高程调整量一致。在缓和曲线地段,按照递减率h/L进行设置,其中,h为圆曲线设置的超高值,L为缓和曲线长度。

以P5600型轨道板为例,各承轨槽的横向调整矢距如表2所示,其中V1~V9为轨道板每个承轨槽的横向调整量。

表2 P5600轨道板各承轨槽调整矢距 mm

3.3 轨道板制造信息化管控

为保证轨道板制造过程的精度和质量,研发了轨道板模具调整、检测及成品板验收系统,实现了模板框架、预埋套管及承轨槽、成品板外形及质量的自动测量、异常识别和数据分析。

引入物联网技术,在轨道板制造过程中植入RFID芯片(图4),实现生产全过程的信息化和标准化管控。根据轨道板制造全过程工艺流程,信息化管控主要通过“七扫、十一控”实现。

图4 轨道板制造全过程信息化管控

“七扫”即7处可读卡的阶段,通过PDA和读写器对电子芯片进行读取,确认“开卡时、入模后、脱模后、入水前、出水后、入库时、出库时”各阶段轨道板基本信息。

“十一控”即为轨道板生产全过程11处控制点,通过在信息化系统中录入各控制点施工记录来完成全过程数据收集,实时录入,实时共享。

4 施工阶段CRTSⅢ型板式无砟轨道几何形位控制

CRTSⅢ型板式无砟轨道施工过程线形控制主要包括:设计方案修正、无砟轨道结构分层控制及长钢轨精调3个方面。

4.1 无砟道床设计方案修正

在线下基础施工过程中,由于不确定因素影响,桥梁、隧道等线下构筑物的实际里程与设计里程会有一定偏差[8-9],因此,需根据线下基础实际情况进行动态优化。

开发CRTSⅢ型板施工控制软件,无砟道床施工前采集线下基础高程、线路中线坐标、桥梁长度、梁缝、路桥隧分界点等原始数据。运用施工控制软件,在线路纵向上,动态调整轨道板的布板长度和板缝大小,进而保证轨道板铺设的适应性。在线路高程方面,如偏差量在验标允许范围内,则不进行调整;如偏差较大,则动态调整立模高度甚至设计高程,并采用拟合的方式进行线形修正,从而保证无砟轨道结构整体平顺。

4.2 无砟道床结构分层控制

针对线下基础、底座板、轨道板铺设,分别进行高程、厚度和线形控制。

(1)线下高程控制。现场采用激光扫描方式进行测量,通过内置GPS和陀螺仪[10-11],结合CPⅢ控制网,可形成三维点云数据,解算测点数据后可还原现场实景。扫描测量精度可达±2 mm,测量速度可达5~10 km/h,效率高、数据量大,优于传统的全站仪结合CPⅢ控制网的测量方式,图5所示为桥梁底座施工阶段三维扫描点云图。

图5 线下基础面三维扫描点云图

按照顶面高程控制在±5 mm,底座厚度±10%等验标要求,自动计算底座内外侧厚度是否超限,根据需要及时进行线下基础面处理,确保底座厚度和高程满足要求。

(2)底座边线放样管控。研制放样测量手簿,通过蓝牙管理手簿与全站仪进行互联[12-14],测量数据返回至手簿终端,并自动上传至服务器平台(图6)。服务器平台实时对比上传的实测数据与设计值差值,获取放样边线偏差,若出现偏差过大,则进行预警,从而确保底座放样精度。

图6 底座板线形控制技术方案示意

(3)轨道板几何形位控制。底座浇筑完成后,即可进行轨道板粗铺。粗铺时利用放样测量手簿装备,获取轨道板、底座数据,进而实现自密实混凝土厚度计算及预警。

轨道板粗铺完成后,为保证轨道板满足验标要求[15],必须对轨道板铺设位置进行精细化调整。精调时利用无线精调控制手簿,与全站仪实时交互,获取轨道板铺设过程中的实际姿态,与设计值实时对比,自动计算每个调整位置的三维调整量,然后通过调整工装对其位置进行三维调整,如图7所示。

图7 轨道板铺设线形控制

轨道板精调完成后,进行自密实混凝土灌注,在灌注过程中,轨道板由于受上浮力等因素影响,其绝对位置会发生变化[16],因此,在灌注后需进行轨道板复测,数据同步上传施工控制软件。施工控制软件根据验标要求,对承轨台复测信息进行统计分析,判断出超限数据点。

4.3 钢轨几何形位控制

钢轨几何形位进行调整是实现轨道高平顺性的重要途径,长钢轨铺设完毕后,即可开展轨道精调。

(1)线形测量

采用绝对测量为主、相对测量为辅的方式进行线形测量,可有效消除长短波不平顺。

(2)精调方案

针对实测数据,采用拟合线形而不是设计线形进行轨道精调,拟合线形是介于设计线形与实测线形之间的一种线形,其本质是调整不允许的偏差,保留允许偏差。拟合线形采用迭代试算法[17-20],使之符合验标中平顺性指标要求。

(3)精调作业

长钢轨精调时首先把一股钢轨调整到位,然后另一股钢轨按照轨距、水平进行相对控制,可有效消除平顺性偏差。

5 结语

该方法先后应用于昌赣、商合杭、合安等高铁建设,在无砟道床结构控制、精调平顺指标控制等方面起到了决定性作用。尤其是在铺设无砟轨道最大跨度的桥梁(裕溪河特大桥)轨道线形控制方面起到了良好作用。基于信息化的CRTSⅢ型板式无砟轨道几何形位控制技术,主要结论如下。

(1)设计阶段将线路平纵断面、路桥隧分段表、轨道结构设计参数等组成无砟轨道基础数据库,运用分段设计原则,自动优化轨道板型和板缝,实现布板方案智能生成,并预留了与轨道板制造软件、施工测量软件的数字化接口,能够运用设计成果指导制造与施工。

(2)制造阶段依据轨道板生产流程,研发配套的模具、工装、软件,引入物联网技术,在轨道板制造过程中植入RFID芯片,实现生产全过程的信息化和标准化管控。可实时管控加工偏差,以信息化手段保障轨道板尤其是小曲线半径和缓和曲线的承轨台控制精度。

(3)施工阶段运用施工控制软件及信息化装备,实现了设计施工一体化施工。根据设计数字化接口与施工动态信息,可动态修正轨道板几何形位、实现无砟道床分层控制,轨道精调阶段采用线形拟合软件,可有效消除平顺性偏差。