一种大型轻便化快速安装及拆卸式钢模板

金钱华

上海绿地建设(集团)有限公司 上海 200083

市政工程装配式施工技术是与“十三五”规划提出的绿色发展理念相契合的先进技术,该技术的一个关键环节在于预制构件的工厂标准化、快速化预制,原来的钢模板预制工艺已无法满足目前市政预制装配式桥梁质量及施工效率的需求,故设计研发一种大型轻便化快速安装及拆卸式钢模板施工技术成为一种现实的需求,特别是混凝土小箱梁的预制,对于大型化、轻便化、快速安拆、流水化预制工艺有更加迫切的需求[1-7]。

1 预制小箱梁钢模板施工工艺流程

预制小箱梁钢模板施工工艺流程为:场地平整、混凝土台座制作→钢底模安装,测量定位→采用专用吊具进行侧模整体安装及固定→底部钢筋笼的整体安装→内模的整体安装及防上浮固定→上部钢筋笼的整体安装→小箱梁混凝土整体浇筑→待小箱梁混凝土强度达标后,整体拆除侧模并整体拼装到待预制的相邻底模上,同时开始等待预制小箱梁钢筋的吊装→待小箱梁强度达标后,折叠并拆除内模→重复上述的施工过程。如图1所示。

图1 工艺流程示意

2 预制小箱梁钢模板施工技术要点

大型轻便化快速安装及拆卸式预制小箱梁钢模板体系由底模、侧模、内模、C形可调节吊钩等组成(图2)。新设计的小箱梁钢模板应具有足够的强度、刚度、稳定性,操作简便,便于各部件一次整体安装到位,易于多次循环往复使用。同时,在多次循环往复使用中,不产生影响预制构件外形的变形和损坏。

图2 大型轻便化快速安装及拆卸式预制小箱梁钢模板体系

2.1 预制小箱梁钢模板计算

钢模板在加工制作前必须对相应部件(包括:底模、侧模、内模、C形可调节吊钩等)进行相应的计算,以确保整个模板体系安全可靠。为保证整套模板具有足够的强度、刚度、稳定性以及操作轻便,模板的钢材采用Q345材质。计算荷载包括内模上浮力、混凝土浇筑时的侧压力、模板自重等,部分模板计算结果如图3所示。

图3 部分模板计算结果

2.2 预制小箱梁钢模板组成

预制小箱梁钢模板体系由底模体系、侧模体系、可折叠内模体系、C形多孔可调节吊钩、端模、防上浮锚杆等部件组成,各部件的组成及作用如下。

2.2.1 整体式底模体系

在预制过程中需设置多个整体式底模体系,以满足整体式侧模、内模一次安装或拆卸到位要求。

整体式底模体系由主钢框架、次钢框架、面板、局部加固面板、底部侧模支托限位件等部件组成。

1)主钢框架由横向和局部纵向的H型钢组成,其作用是:作为整个底模的主承重部件,并将上部的预制构件荷载可靠传递给混凝土台座;承担侧模传递过来的水平荷载,限制侧模水平位移;内模上浮力的主要承受部件之一,与次钢框架及局部加固面板一起组成一体,共同承受内模上浮力。

2)次钢框架由横向和纵向的槽钢组成,其作用是:作为整个底模的次承重部件,并将上部的预制构件荷载可靠传递到主钢框架;保证整个底模面板的平整度,防止面板局部变形;内模上浮力的主要承受部件之一,与主钢框架及局部加固面板一起,组成一体共同承受内模上浮力。

3)面板由整块热轧钢板制作而成,自身具有良好的强度和刚度,作为与混凝土直接接触的部位,是确保预制混凝土外观质量的重要部件。

4)局部加固面板由整块加厚热轧钢板制作而成,并与面板焊接成一体,上部设有锚固孔和锚固螺栓,其作用是:用于固定上浮锚杆;对承受内模上浮力的面板区域进行加固,以保证承担上浮力部位面板的强度和变形满足相关要求。

5)底部侧模支托限位件由支托钢板、开槽的限位卡槽及T形限位板组成,其作用是:固定及支撑侧模底部,防止侧模底部水平及竖向位移,保证侧模的线形及拱度与底模一致,从而保证整个预制箱梁的整体线形符合设计图要求;承担侧模传来的水平及竖向荷载;将侧模底部的荷载传递给底模主钢框架。

整体式底模长度要与所预制的混凝土小箱梁长度相适应,同时可以根据箱梁的线形及拱度进行反拱设置,并将底模承受的荷载均匀传递给基础。

2.2.2 整体式侧模体系

整体式侧模的外形及长度必须与所预制的混凝土小箱梁相适应。高度约为1.6 m,上翼缘外挑约为1.2 m。侧模底部采用限位块和钢锲进行加固,与底模拼接成一体。垂直方向采用可调节式立杆进行支撑,上口采用精轧螺纹钢筋进行对拉加固,单侧的侧模安装及拆卸采用C形可调节吊钩整体一次性完成。

整体式侧模体系由面板、背肋、模板收边加固方钢、C形钩吊装卡固方钢、可调节立杆、上部紧固精轧螺纹钢筋、侧模存放支架等部件组成,如图4所示。

图4 整体式侧模体系的部件组成

1)面板由整块热轧钢板制作而成,自身具有良好的强度和刚度,作为与混凝土直接接触的部位,是确保预制混凝土外观质量的重要部件。

2)背肋是由整块热轧钢板通过等离子切割而成的整块异形板,其作用是:保证整个侧模面板的平整度,防止面板局部变形,保证整个侧模面板有足够的强度和刚度;用于承受面板传来的荷载,并将荷载传递给收边方钢。

3)上下部收边方钢由热轧成品矩形钢管制作而成,其作用是:与面板、背肋焊接成一体,以保证整个侧模的强度和刚度;下部收边方钢用于与底模卡槽固定,并承担整个侧模的底部荷载及部分竖向荷载;上部收边方钢用于与可调节立杆的连接,并将侧模外挑部分的竖向荷载传递给可调节立杆;上部收边方钢作为C形可调节吊钩起吊时的卡固件。

4)可调节立杆由带可调节孔的上下两段无缝钢管组成,其作用是:调节侧模的水平高度及相应位置;承担混凝土箱梁浇筑时的竖向荷载。

5)上部紧固精轧螺纹钢筋的作用是:承担侧模上口的水平荷载以及防止侧模上口的水平位移。

6)侧模存放支架由无缝钢管焊接而成,通过螺栓与侧模连接成一体,用于侧模的临时及长久存放,减少侧模存放时的占用空间。

2.2.3 可折叠内模体系

可折叠翻转内模的外形及长度必须与所预制的混凝土小箱梁相匹配。高度约为1.2 m,宽度约为1.7 m。内模各构件之间通过螺栓及销轴连接,内模通过防上浮锚杆与底模连接,并防止混凝土浇筑时内模上浮。上部可折叠段可通过销轴来上下折叠,混凝土箱梁浇筑前,内模整体一次吊装入模,混凝土箱梁浇筑完成后,内模折叠分段拆除。

可折叠翻转内模体系由上部可折叠翻转段、两侧固定段、下部锚固段、防上浮锚杆、内部竖向槽钢组成,具体如图5所示。

图5 可折叠内模体系的部件组成

1)上部可折叠翻转段由面板及等离子切割而成的整块异形加劲板制作焊接而成,自身具有良好的强度和刚度,面板是与混凝土直接接触的部位,表面必须平整光滑,其作用是:承担混凝土箱梁浇筑时的上部荷载;混在凝土箱梁浇筑完成并达到拆模强度之后,进行翻转折叠,便于内模拆除。

2)两侧固定段由面板及等离子切割而成的整块异形加劲板制作焊接而成,自身具有良好的强度和刚度,面板是与混凝土直接接触的部位,表面必须平整光滑,其作用是:承担混凝土箱梁浇筑时的侧面荷载;混凝土箱梁浇筑完成达到拆模强度后,作为上部可折叠翻转段翻转支点,保证上部可折叠翻转段的可靠翻转。

3)下部锚固段由面板、热轧方钢、等离子切割而成的整块异形加劲板制作焊接而成,自身具有良好的强度和刚度,面板是与混凝土直接接触的部位,表面必须平整光滑。方钢上设有锚固孔,用于防上浮锚杆的固定,其作用是:承担混凝土箱梁浇筑时的上浮荷载;用于上浮锚杆的固定。

4)防上浮锚杆由锥形圆钢制作而成,两端设有螺纹用于螺母的紧固,其作用是:固定底模及内模,并将内模承担的上浮荷载传递给底模,解决了以往采用压石方法防止内模上浮的不足。

5)内部竖向槽钢由成品槽钢制作而成,通过螺栓与内模各体系连接,其作用是:保证整个内模的形状及整体刚度;承担混凝土小箱梁浇筑时的部分竖向荷载。

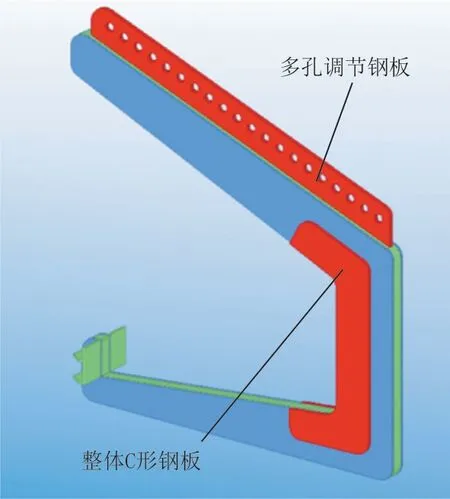

2.2.4 多孔可调节C形吊钩

多孔可调节C形吊钩是一种配合整体式侧模板工作的专用吊具,作用就是实现整体式侧模板的一次安装或拆卸,减少吊装机械的使用。

多孔可调节C形吊钩由等离子切割而成的整块C形钢板、多孔调节钢板及局部加强钢板组成。通过合理设置多孔可调节C形吊钩的数量及杠杆原理,利用卡固侧模上的卡固方钢及上部收边方钢来整体安拆侧模(图6)。

图6 多孔可调节C形吊钩的部件组成

2.2.5 端模

端模由多块成品钢板通过螺栓组合而成,上面根据预应力索的位置设有预应力锚具孔,便于预应力锚具的定位及安装。

2.3 预制小箱梁钢模板施工技术要求

2.3.1 模板加工制作时的技术要求

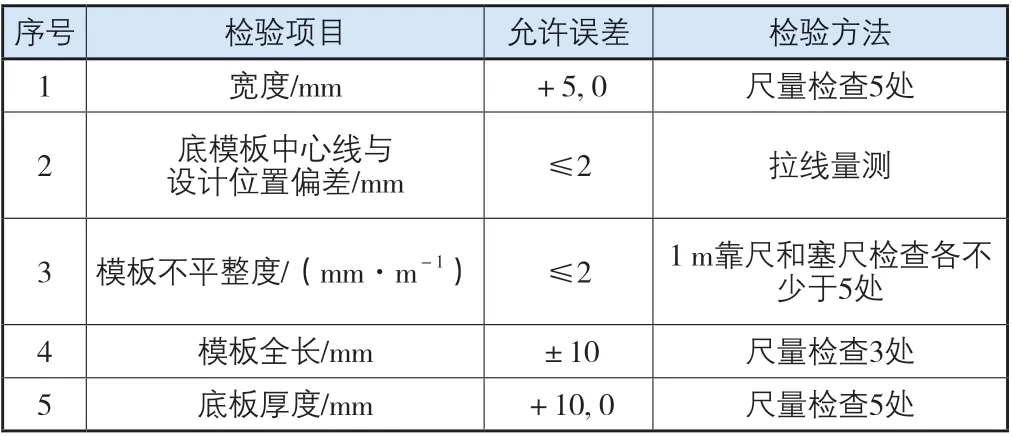

侧模、端模及内模安装尺寸允许偏差和检验方法见表1。

表1 各模板允许偏差及检验方法

2.3.2 模板安拆时的技术要求

1)底模安装。采用水平仪进行观测检查,当混凝土台座沉降稳定,底模预拱变化在设计要求的范围内时即可停止观测,并将检查结果记录归档;当观测值不符合设计要求时,及时进行调整。

底模预拱度计算及设置:通过跨中高程与小箱梁两端高程的平均值对比,计算箱梁拱度。结合箱梁存放时的中部徐变位移情况,30 m标准跨径小箱梁预拱度设置为箱梁拱度+2 cm。底模安装尺寸允许误差见表2。

表2 底模安装尺寸允许误差

2)侧模安装及加固。整体式侧模采用多孔可调节C形吊钩实现一次整体安装、拆卸;侧模固定在底模支托限位件上,保证侧模的线形及拱度与底模一致,从而保证整个预制箱梁的整体线形符合设计图要求。侧模底部采用限位块和钢锲进行加固,侧面采用可调节式立杆进行支撑。侧模上口通过精轧螺纹钢进行固定。

3)端模安装。端模分为2个部分,在中间位置处断开,并安装可以伸缩钢板的槽口,可以调节不同小箱梁的斜交角度。

4)内模安装。在侧模、梁体钢筋、端模安装完成后,将整体拼装的内模吊装至钢筋笼内。内模采用防上浮锚杆与底模连接,避免内模在浇筑时上浮(图7)。

图7 内模防上浮连接

5)内模拆除。折叠内模时在需要拆除内模的预制小箱梁两端安装1台固定卷扬机,将卷扬机的卡扣与内模连接牢靠,工人钻入内模取下螺栓、补板、支撑杆,内模自动折叠收缩,启动卷扬机缓缓抽拉内模。

采用大型轻便化快速安拆钢模板工艺的预制构件成品效果如图8所示。

图8 预制构件成品效果

3 结语

大型轻便化快速安装及拆卸式预制小箱梁钢模板体系的应用,能使混凝土预制小箱梁在工厂预制化阶段的效率得到大幅度提升,同时也能极大地提高预制小箱梁的成品质量,可以为近年来国家力推的市政建设全面采用预制装配式桥梁技术提供有力的保障。

该模板体系已在上海市多个装配式市政高架项目中得到安装和推广,如S7公路新建工程一期、二期项目,龙东大道改建工程,济阳路改建工程,S3公路新建工程等,保证了施工过程中的结构安全,缩短了施工工期,尤其在保证产品质量及安全生产方面具有突破性的优势。