阳离子引发剂BPH/联苯型环氧树脂体系固化机理及热性能研究①

罗康伟,安孟可,王树德,刘育建,张 衍

(华东理工大学 材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237)

0 引言

环氧树脂具有力学性能高、粘接性能优异、耐热性好、固化收缩率小、工艺性好等特点,在航空航天、电子电气和土木建筑等领域得到了广泛应用。但由于内部分子链的无规则缠绕、分子链节受化学交联点及交联度的限制和影响,无法形成有序结构,以及无规分子链引起的声子散射,导致环氧树脂的导热性能较差,很大程度上限制了其在高性能领域中的应用。

本文选用3,3’,5,5’-四甲基联苯二酚二缩水甘油醚(TMBP)为基体,采用N-苄基吡嗪六氟锑酸盐(BPH)为阳离子引发剂,通过引发环氧基开环聚合,促使联苯刚性单元结构有序排列,搭建导热通路,从而获得新型本征导热环氧树脂体系。采用差式扫描量热法,跟踪了阳离子引发剂BPH和芳香胺固化剂DDS与TMBP的固化反应过程。研究BPH 用量对TMBP固化反应的影响,确定固化工艺参数。测试固化物的热导率,并对阳离子开环聚合提高树脂导热性的机理进行了讨论,最后对固化物的热稳定性进行评价,文中研究为提高该类材料的应用性能提供了依据。

1 实验

1.1 实验材料

3,3’,5,5’-四甲基-4,4’-二羟基联苯,98%,郑州阿尔法化工有限公司;3,3’,5,5’-四甲基-4,4’-联苯缩水甘油醚(TMBP)与N-苄基吡嗪六氟锑酸盐(BPH)按照文献[13-14]方法合成;环氧树脂E-51(EP),上海奥屯化工科技有限责任公司;4,4’-二氨基二苯砜(DDS),99%,上海毕得医药科技股份有限公司。

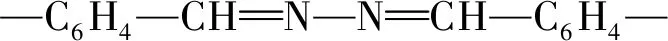

TMBP与BPH的化学结构式如图1所示。

(a)TMBP (b)BPH图1 环氧树脂TMBP与阳离子引发剂BPH的化学结构式Fig.1 Chemical formula of TMBP epoxy resin and BPH cationic initiator

1.2 试验样品制备

在融熔的EP中加入芳香胺固化剂DDS(用量为E-51环氧树脂质量的31.7%),搅拌至均相后,浇入已预热的模具中,真空脱泡后,在150 ℃/3 h+180 ℃/1 h条件下固化。固化完全后冷却,脱模,得到EP/DDS样品。

以TMBP为单体,用上述固化方法得到TMBP/DDS(用量为TMBP树脂质量的34.7%)样品。

TMBP/BPH样品的制备方法同上,固化条件改为170 ℃/1 h+180 ℃/1 h+200 ℃/ 2 h。

将TMBP分别与质量含量为1%、2%、3%、5%、10% 的阳离子固化剂BPH混合均匀,配制成DSC测试用的样品。

1.3 测试与表征

采用modulated DSC2910,1090B型差示扫描量热分析仪测定TMBP/BPH树脂体系的固化反应温度与固化放热焓。测试条件为氮气氛围下,升温速率10 ℃/min,25~300 ℃。

采用加热板拉丝法,测定不同温度下EP/DDS、TMBP/DDS及TMBP/BPH树脂体系的凝胶时间。

采用夏溪科技TC3200型导热系数仪,25 ℃下测量固化后的EP/DDS、TMBP/DDS及TMBP/BPH树脂体系的热导率,测试5次,取平均值。

用NETZSCH STA449C型综合热分析仪对固化后的EP/DDS、TMBP/DDS及TMBP/BPH树脂体系进行热重分析,测试条件为氮气氛围,升温速率5 ℃/min,室温至600 ℃。

2 结果与讨论

2.1 固化剂类型对TMBP固化反应的影响

分别选用阳离子引发剂BPH和芳香胺类固化剂DDS,对比固化剂类型对联苯环氧树脂固化行为的影响,升温过程的DSC结果如图2所示。

图2 TMBP/DDS与TMBP/BPH-2%的固化过程比较Fig.2 Comparison of curing process between TMBP/DDS and TMBP/BPH-2%

TMBP/DDS和TMBP/BPH-2%体系的固化放热焓值分别为223.75、220.50 J/g,基本接近。但相对于以芳香二胺DDS作固化剂的体系,TMBP/BPH-2%体系的固化放热峰向左移动,从238.7 ℃减小至212.4 ℃,且放热峰明显变窄。说明虽然两者的反应程度相近,但以BPH作引发剂时,固化温度较低,且反应速率很快。

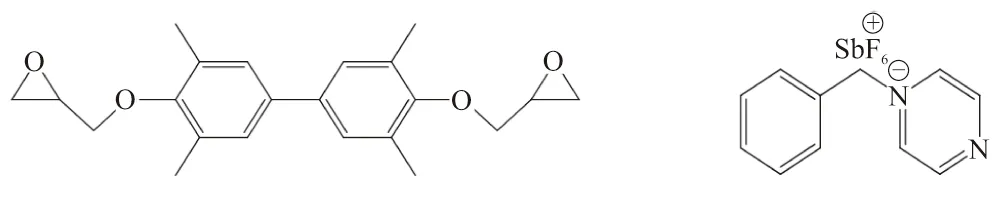

芳香胺与环氧树脂反应时,伯胺先要与环氧基反应生成仲胺,再进一步反应生成叔胺才能形成交联网络,反应速率一般由第二步决定,并且这一过程易受空间位阻影响,所以固化反应缓慢,固化温度高。而BPH经过热引发后生成苄基阳离子,进攻环氧基生成活性中心。然后,活性中心不断与环氧单体进行线性增长反应。由于活性中心的反应活性很大,链增长反应十分迅速,BPH开环聚合环氧树脂的引发与增长过程如图3所示。

图3 BPH开环聚合环氧树脂的引发与增长过程示意图Fig.3 Schematic illustrations of the initiation and propagation of TMBP/BPH linear polymerization process

2.2 BPH用量对TMBP固化反应的影响

阳离子聚合体系的固化反应速率会随着引发剂用量的增加而提高,但超过一定限度后,不仅反应速率不再增加,过量的引发剂还可能会影响聚合物的结构,使其性能劣化。为了获得最佳固化条件,分析BPH用量对联苯环氧树脂固化反应的影响。

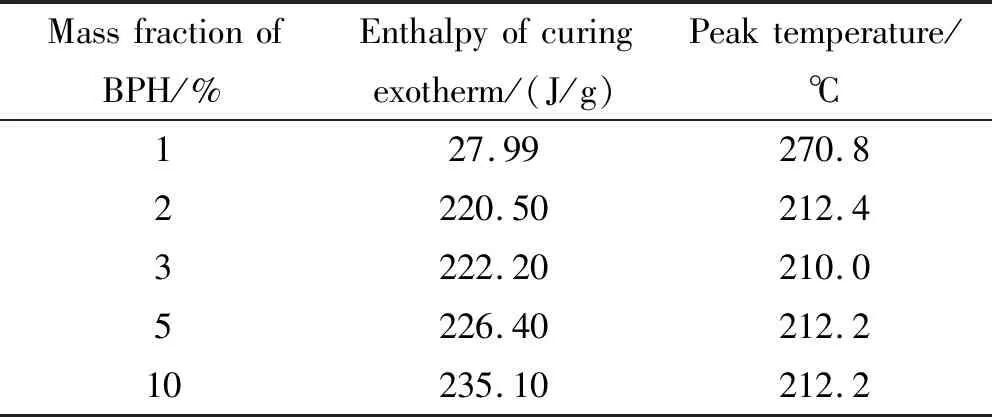

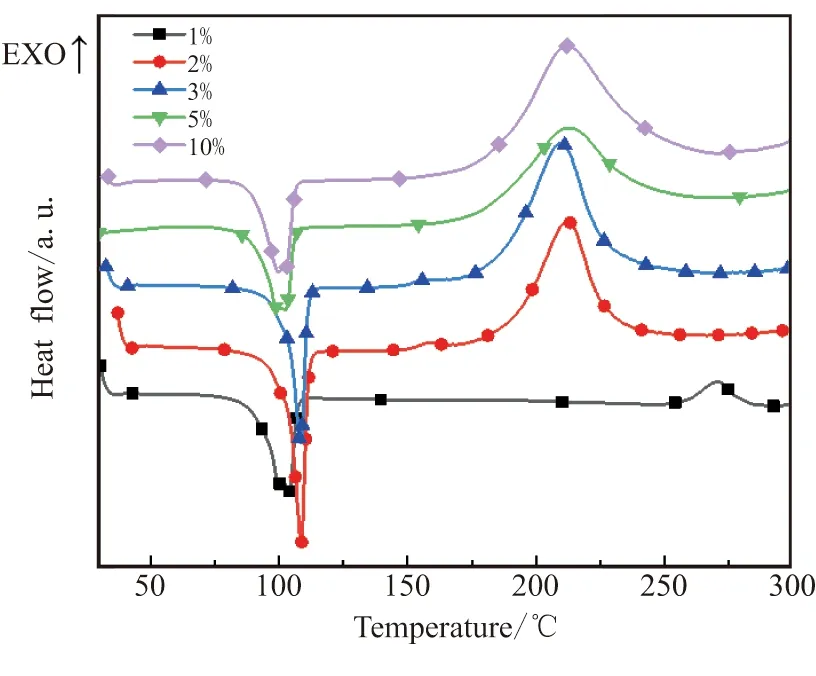

图4为BPH质量分数为1%~10%时,TMBP/BPH体系固化升温过程中的DSC曲线,表1中列出了各体系的固化反应特征参数。

表1 不同BPH用量的TMBP/BPH体系固化反应特征参数Table 1 Characteristic parameters of TMBP/BPH curing reaction with different amounts of BPH

图4 不同质量含量BPH的TMBP/BPH 固化体系的DSC曲线Fig.4 Curing curves of TMBP/BPH with different content of BPH

从图4可以看出,除了TMBP/BPH-1%外,其他体系都表现出相同的固化行为特征,即DSC曲线上仅出现了一个吸热峰和一个强放热峰,前者为TMBP单体的熔融吸热峰,后者则对应于体系的固化放热峰。这说明当BPH用量为2%~10%时,这些体系都具有相同的热引发聚合反应机理,且在该温度范围内只发生了一种固化反应。

从表1可以进一步发现,当BPH含量为1%时,固化放热峰明显向高温方向移动,且放热焓极小。说明1%的BPH不足以使环氧树脂完全反应,就发生了链终止。当BPH含量增加到2%~10%范围内,固化放热焓值随着BPH含量的增加而略有增加,但放热峰峰值温度没有明显变化。这主要是因为作为催化剂的BPH引发剂具有快速固化的特点,当BPH用量达到2%时,已足以引发TMBP的开环聚合。根据以上结果,初步确定BPH的用量为2%时,可满足固化需求。

2.3 固化剂类型对环氧树脂凝胶时间的影响

从环氧树脂固化过程可知,凝胶时间是体系粘度突变的关键点,对体系流动性影响很大,体系粘度变化不但与加工行为有关,还会影响最终固化物的性能。本节研究了固化剂种类以及固化温度对体系凝胶时间的影响,为后续浇注成型工艺提供依据。

图5对比了TMBP/DDS与TMBP/BPH两固化体系凝胶时间随温度的变化趋势,并与EP/DDS进行比较。可以发现,三种体系的凝胶时间均随着固化温度的升高而减少,并且在相同温度条件下,凝胶时间按照TMBP/DDS >EP/DDS>TMBP/BPH-2%的顺序依次减小。与EP/DDS相比,TMBP/DDS体系的凝胶时间较长,可能是由于TMBP分子结构中含有多个甲基,增加了胺基与环氧基反应的空间位阻,导致凝胶时间增加。对比TMBP/DDS和TMBP/BPH-2%的凝胶时间变化,再次证明BPH引发的开环聚合反应固化速率高于芳香胺体系的。

图5 不同固化剂固化TMBP树脂凝胶 时间随温度的变化Fig.5 Gel time of TMBP resins with different curing agents at various temperature

2.4 导热性能比较

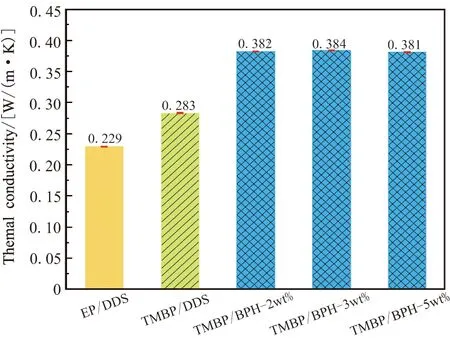

对不同含量BPH固化的TMBP树脂的导热性能进行测试,并与TMBP/DDS体系及普通环氧树脂的热导率进行对比,结果如图6所示。

图6 不同固化剂固化后TMBP与EP树脂的热导率Fig.6 Thermal conductivity of TMBP and EP resins with different curing agents

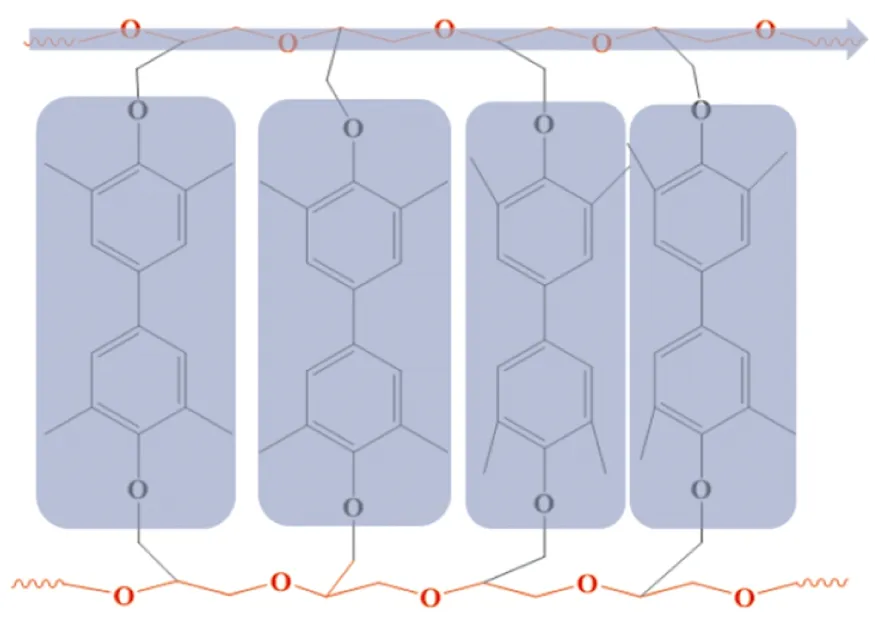

从图6中观察到,由于TMBP中含有联苯刚性基团,与EP/DDS相比,TMBP/DDS体系的热导率提高了23.58%。而三个体系中TMBP/BPH体系的热导率最高,可达到(0.384±0.000 8)W/(m·K),相对于EP/DDS((0.229±0.000 3)W/(m·K))和TMBP/DDS((0.283±0.000 9)W/(m·K)),分别提高了67.69%和35.69%。JEONG和LI等的研究都表明,提高液晶环氧树脂的自取向能力,增加交联网络的声子平均自由程,可降低材料的热阻,提高本征热导率。阳离子引发剂定向聚合的特点,使得BPH能够不断地与TMBP单体末端的环氧基反应,促使中间的刚性联苯结构按照链增长的方向有序排列,并最终被有序地固定在交联网络中,晶格振动引起的声子散射减少,声子传递效率提高,从而体系热导率显著提高。TMBP/BPH固化物的微观结构如图7所示。当BPH含量为2%~5%时,TMBP/BPH体系对应的热导率为0.381~0.384 W/(m·K),说明在该范围内BPH用量对体系的导热性几乎无影响。

图7 TMBP/BPH的微观结构示意图Fig.7 Schematic diagram of microstructure of TMBP/BPH

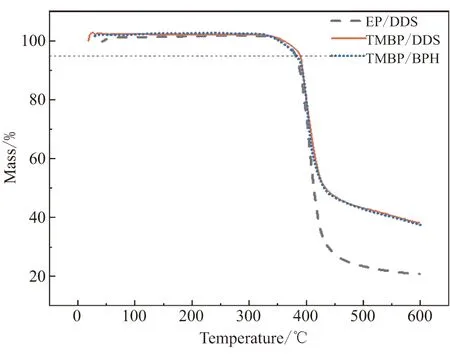

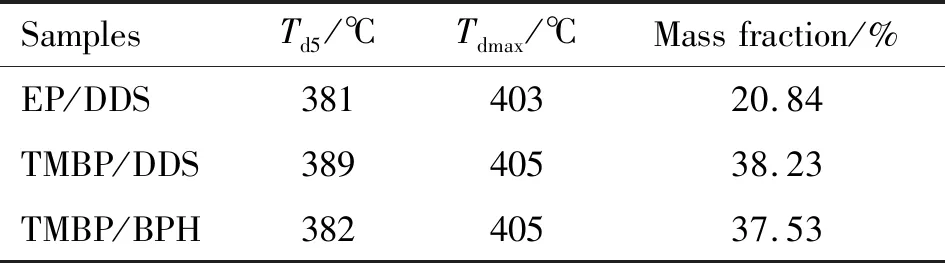

2.5 热失重分析

火箭等飞行器在高空或轨道工作时要抵抗高温,对所使用树脂的热稳定性提出了较高要求。图8所示为EP/DDS、TMBP/BPH和TMBP/DDS三种固化物的热失重曲线。其中,为样品失重5%时的温度,为最大分解速率时所对应的温度;残余质量为600 ℃时样品的残余质量百分比。BPH质量分数为2%。由图8可知,与E-51树脂相比,在最大分解温度之后TMBP体系的分解速率变缓,而EP体系仍急剧下降。600 ℃时,TMBP/BPH与TMBP/DDS的残余质量分数大体相同(37.53%,38.23%),均远高于EP/DDS体系(20.84%)。另外,由于结构中含有刚性的联苯结构,TMBP/DDS的、和残余质量相比于EP/DDS分别高出了8 ℃、2 ℃和17.39%。TMBP/BPH和TMBP/DDS体系的热分解曲线基本一致,和残余质量接近,后者的略高于前者,这可能受益于DDS高耐热性的苯环和砜基基团。

图8 TMBP与EP固化物的热失重曲线Fig.8 TGA curves of cured TMBP and EP resins

表2 TMBP与EP固化物热失重曲线特征数据Table 2 TGA data of cured TMBP and EP resins

3 结论

(1)以阳离子引发剂代替传统芳香胺类固化剂,可降低联苯型环氧树脂TMBP的固化温度,提高固化反应速率,且在2%~10%用量范围内,固化程度随着BPH含量的增加而略有增加。

(2)阳离子引发聚合能够促使联苯基团有序排列,减少声子散射,提高声子的传递效率。

(3)TMBP/BPH体系的热导率最高可达0.384 W/(m·K),相对于E-51/DDS和TMBP/DDS体系分别提高67.69%和35.69%,且热稳定性优良,表明该类材料在航空航天和电子电气等领域应用前景良好。