硼粉燃烧效率的影响因素研究①

杨 虹,王英红*,唐梓辰,张鑫鹏,杨时敏,王旭波

(1.西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;2.上海航天动力技术研究所,湖州 313000)

0 引言

硼(B)因具有较高的质量热值(58.28 MJ/kg)和体积热值(136.38 kJ/cm)成为高能富燃料推进剂中的首选金属添加剂。在含B富燃料推进剂配方优化过程中,不同条件下B粉的燃烧机理、燃烧效率成为研究者们关注的重点,针对温度、压力、气氛等环境因素对B粉点火燃烧及能量释放产生的影响也展开了大量研究。由于B具有高熔点(2573 K)、高沸点(4139 K)的特殊性质,且其氧化物BO的熔点(718 K)低、沸点(2133 K)高,呈液膜状附着在B颗粒表面难以挥发,故在B粉燃烧放热量测试过程中存在B点火困难且燃烧不充分的问题,导致实测结果往往远小于理论热值,B粉燃烧效率低是阻碍含B富燃料推进剂得到广泛应用的主要问题。目前多采用添加助燃剂的方法,利用氧弹量热仪测试B粉燃烧放热量,以燃烧效率表征B粉燃烧性能的好坏。由于燃烧过程会受到助燃剂种类、助燃剂比例、混合方式、氧弹内环境等多种因素的影响,因此即使针对同一种B粉,不同研究者测试得到的燃烧效率也有所差异。

为了改善B粉点火及燃烧性能,国内外研究者开展了相应的工作。UDA采用激波管对40 μm左右的B颗粒在0.1~2 MPa下的点火燃烧特性进行了研究,结果表明,提高环境压强,可以降低B粒子的点火温度,从1900 K (0.1 MPa)下降至1400 K (2 MPa),改变环境压强对B粒子燃烧时间影响较小。LEIBU等通过平面燃烧器对B-Ti复合颗粒进行点火燃烧实验,将15%、20%、30%的Ti (粒径1~3 μm)与B (粒径1 μm)形成的团聚颗粒注入平面燃烧器中,结果表明,由于Ti易点火且燃烧时释放出大量热,可迅速点燃B粒子,当加入15%的Ti与B所形成的团聚体中,B粒子点火时间相比单B粒子缩短了25%。TRUNOV等通过阻滞反应将B与Ti按照摩尔比2∶1研磨制备成纳米复合粉末,对B-Ti混合物的燃烧进行了研究。结果表明,Ti易点火发生氧化反应,且反应速率较快,燃烧时释放出的热量可迅速加热B粒子,从而提高B点火过程中的升温速率,缩短点火延迟时间,且反应生成TiB可释放出大量热,为B粉燃烧提供高温环境,有助于改善B粉的点火燃烧性能。YEH等研究了常压下粒径为3 μm左右的B粉以及Mg粉包覆过的B颗粒的点火及燃烧特性,结果表明,随着氧气浓度的增加,B粉的点火延迟时间缩短,尤其有水蒸汽存在的情况下缩短趋势更显著。此外,经Mg粉包覆过的B粉点火延迟时间更短,当Mg含量大于1%时,反而不利于B粉点火。国外学者对B粉的研究多集中在如何缩短点火延迟时间,改善点火燃烧性能方面,在提高B粉燃烧效率方面涉及内容较少。张勤林、张昊等研究了苯甲酸、90方片药、Mg粉、某火箭推进剂标准药四种物质作助燃剂时对B粉燃烧效率的影响,并给出了助燃剂的选取标准,认为助燃剂应具有易引燃、高热值,燃速和B粉相匹配且与B粉有良好的相容性等特点;当使用某种火箭推进剂作助燃剂,与B粉混合比例为15∶1时,B粉实测燃烧热可达理论热值的99.26%;然而助燃剂用量越多,测试结果的不确定度越大,导致测试结果重现性不好,因此需在保证B粉燃烧效率的同时,设法减少助燃剂用量。刘林林等以双基推进剂作助燃剂,将其与B粉分别进行简单混合、研磨混合及分子间混合,测得B粉在2 MPa下的燃烧热值分别为44 439、48 348、54 245 J/g。分析认为,由于分子间混合可使B粉与助燃剂更加紧密接触,因而B粉的实测热值更高,但未对氧气浓度、氧弹结构等因素展开研究。陈涛等采用氧弹量热计考察了Mg、Al、Ti对含B富燃料推进剂能量释放特性的影响,结果表明,低耗氧、高放热的Mg可为B粉营造合适的高温环境,Mg含量为8%时,B粉燃烧效率可达72.51%。樊荣等分析了4 MPa氧气氛围下,当助燃剂与B粉质量比为1∶1、3∶1、6∶1、9∶1时B粉燃烧效率的不同,结果表明,当助燃剂与B粉质量比大于6∶1时,助燃剂对提高B粉燃烧效率的作用降低;当B粉含量较高时,环境压强越高,燃烧时的“冷壁效应”越严重,B粉平均燃烧效率为73.74%,论文仅针对助燃剂比例与环境压强进行了分析,未给出具体的优化数值,同样未对氧弹内部结构对B粉燃烧效率的影响进行深入分析。张先瑞等通过燃烧热测试考察了B粉改性处理对其燃烧难易程度的影响,结果显示,B粉的燃烧效率高低顺序为LiF包覆B粉>无定形B粉>团聚B粉,为了兼顾工艺性能,含B富燃料推进剂中必须采用团聚B,因此还需设法提高团聚B的燃烧效率。黄礼铿等认为,B粉的燃烧效率直接影响含B富燃料推进剂的燃烧效率,通过减小B粉粒径(1~2 μm)及提高一次燃气温度形成两种改进配方,使得试验工况下推进剂的燃烧效率从0.612提高至0.83。

研究并分析氧弹中影响B粉燃烧效率的各种因素,使B粉完全燃烧且充分放热,有利于准确测得B粉燃烧放热量,进而表征B粉能量性能。本文针对助燃剂比例、充氧压强、氧弹中坩埚大小、坩埚位置、坩埚支架有无挡板等多个因素进行了研究,分析不同因素对B粉燃烧放热量的影响,以期更大程度地提高B粉燃烧效率。

1 实验

1.1 实验仪器及材料

实验仪器:微机全自动量热仪(ZDHW-HN7000C),真空干燥箱(DZ-1BCIV),分析天平(精度为0.000 1 g),切药机,粉碎机,500 ml烧杯,玻璃棒,玻璃平板,金属铲,钢针。

实验原料:无定型B粉,纯度90%,粒径1~3 μm,辽宁天元化工厂;助燃剂为双铅-2推进剂(SQ-2),成分为60%硝化棉、25.7%硝化甘油、8.8%二硝基甲苯、3%二号中定剂、1.2%氧化铅、1.3%碳酸钙,四川泸州215厂;丙酮(分析纯)。

1.2 样品制备

以丙酮作为溶剂,对B粉与SQ-2采用干法与湿法相结合的方式进行样品制备。

将SQ-2与B粉分别按照质量比为4∶1、6∶1、8∶1、10∶1、12∶1、14∶1精确称量,倒入烧杯中进行干混,按照SQ-2与丙酮质量比为4∶1量取丙酮(丙酮用量为多次实验后确定),倒入烧杯后立即用玻璃棒搅拌,持续时间60 s,B粉与SQ-2在丙酮的作用下成为粘稠状混合物。将其倒置于玻璃平板上,使用金属铲挤压,持续时间30 min,粘稠的B粉与SQ-2混合物逐渐成为一种具有柔韧性、可塑造的胶化药团。将其分散成小球,使用钢针扎孔。将多孔球状试样置于真空干燥箱中,放置24 h后,采用切药机切成块状物,置于粉碎机中粉碎,再次干燥24 h后取出,称取质量并作记录,每间隔半小时重复上述步骤,当两次质量差值低于0.001 g时,可认为试样中的丙酮已完全去除,样品制作完成。

1.3 B粉燃烧放热量测试实验条件

(1)一次实验所用的试样质量控制在2.5 g左右,相对误差不超过0.01 g。

(2)根据GJB 770B—2005方法701.2中规定,样品进行燃烧放热量测试时,充氧压强需达到2.8~3.0 MPa,对难燃烧的试样还可以提高到3.2 MPa,充氧时间不得少于15 s。针对本实验测试所用试样质量,根据理想气体状态方程算出理论需氧量(包括B粉与SQ-2)为0.050 36 mol,由于氧弹体积已知,可计算出对应充氧压强为0.5 MPa。因此将充氧压强分别取为1、2、3、3.3、3.6 MPa。

(3)实验前,根据GB/T 213—2003相关操作步骤,采用标准量热物质苯甲酸对量热体系进行热容量标定,取多次实验结果的平均值作为最终结果,得到量热体系的热容量为10 393.53 J/K。

(5)SQ-2推进剂作为一种最早研制并广泛应用的成熟推进剂,因其能量指标、燃烧性能、力学性能和贮存性能等均较为稳定,常被选做性能参数计量用标准推进剂,故将其作为B粉燃烧放热量测试过程中的助燃剂。由于SQ-2组分均匀,燃烧热值稳定,经车削、粉碎后采用100目的不锈钢筛过滤,测得其燃烧热值为11 199 J/g。

(6)为了使B粉易于点燃,采用点火丝与棉线相结合的引燃方式,点火丝与棉线均由量热仪厂家提供,二者长度一定,总热值为150 J。

1.4 氧弹内流场数值模拟实验条件

采用Fluent软件模拟B粉在氧弹中燃烧时温度及氧气浓度的分布,采用的数学模型及数值计算方法如下:

(1)气相控制方程包括连续性方程、N-S方程及能量守恒方程,均采用欧拉法描述连续介质流动,同时需考虑流体粘性、热传导和可压缩性对气相的影响。

(2)B粉燃烧过程中,SQ-2燃烧产生大量气体,其流动状态为湍流流动,故选择形式简单,具有良好通用性的标准-湍流模型。

(3)由于氧弹及坩埚为轴对称结构,在数值模拟中取对称轴的一半区域为计算几何模型。

(4)对计算域进行网格划分,将坩埚简化处理成一个无厚度的壁面,在边界参数设置时指定壁面的厚度为1 mm。

(5)氧弹的中心轴线为物理模型的轴对称边界(axis)条件,入口边界条件采用质量流率入口边界条件,计算得到质量流率为0.033 08 kg/s。

(6)数值模拟时初始压力设置为3 MPa,初始氧气浓度为100%。

(7)选取三种不同的坩埚位置,与氧弹底部距离分别为10、15、20 mm。

(8)为了保证坩埚装样质量一致,坩埚的体积需相同,通过改变坩埚高度来表示坩埚的大小,选取三种大小不同的坩埚,其高度分别为5、10、15 mm (坩埚直径对应改变)。

2 结果与讨论

2.1 SQ-2与B粉混合质量比对B粉燃烧效率的影响

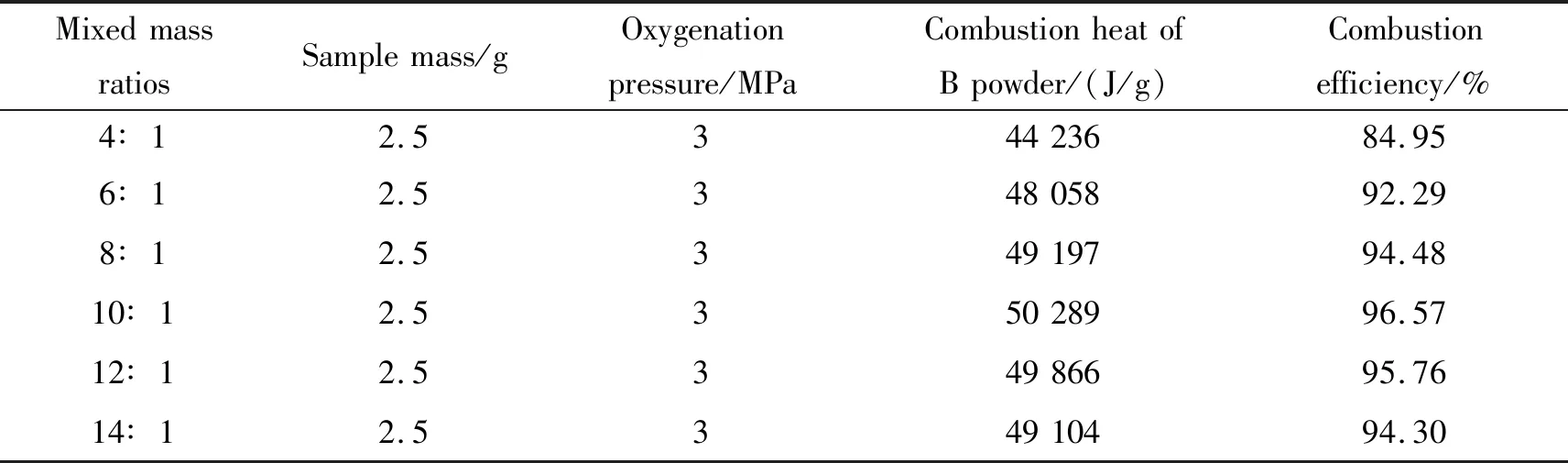

对每组比例试样至少需进行3次实验,相对标准偏差小于0.2%,取多次实验的平均值作为实验结果,以此计算B粉燃烧效率。实验数据如表1所示(文中B粉燃烧放热量均为多次实验结果的平均值)。

表1 混合质量比对B粉燃烧效率的影响Table 1 Effect of mixed mass ratios on the combustion efficiency of B powder

从表1可知,当SQ-2与B粉混合质量比为4∶1时,B粉燃烧放热量很低,主要因为SQ-2用量过少,燃烧后释放出的热量不足以提供B粉燃烧时所需的持续高温环境,对B粉助燃效果不明显,导致B粉燃烧效率偏低。随着SQ-2用量增加,助燃能力越来越强,SQ-2与B粉混合质量比为10∶1时,B粉燃烧效率最大。当SQ-2与B粉混合质量比大于10∶1时,B粉燃烧效率反而呈下降趋势,分析原因是此时SQ-2燃烧提供的高温持续环境已基本能满足B粉燃烧的需求,导致B粉燃烧效率下降的主要原因为随着SQ-2用量增加,燃烧生成的气体量越大,促进了B粉在氧弹中的流动,更多的B粉被SQ-2的气体产物吹离局部高温中心,飞溅到温度较低的氧弹壁面导致B粉燃烧终止。SQ-2用量增加的程度越高,B粉燃烧效率下降越多。由此可知,SQ-2的用量存在一个最佳值,从而对B粉的助燃效果最好,按照本文制样方法得到的样品,SQ-2与B粉的最佳混合质量比为10∶1。

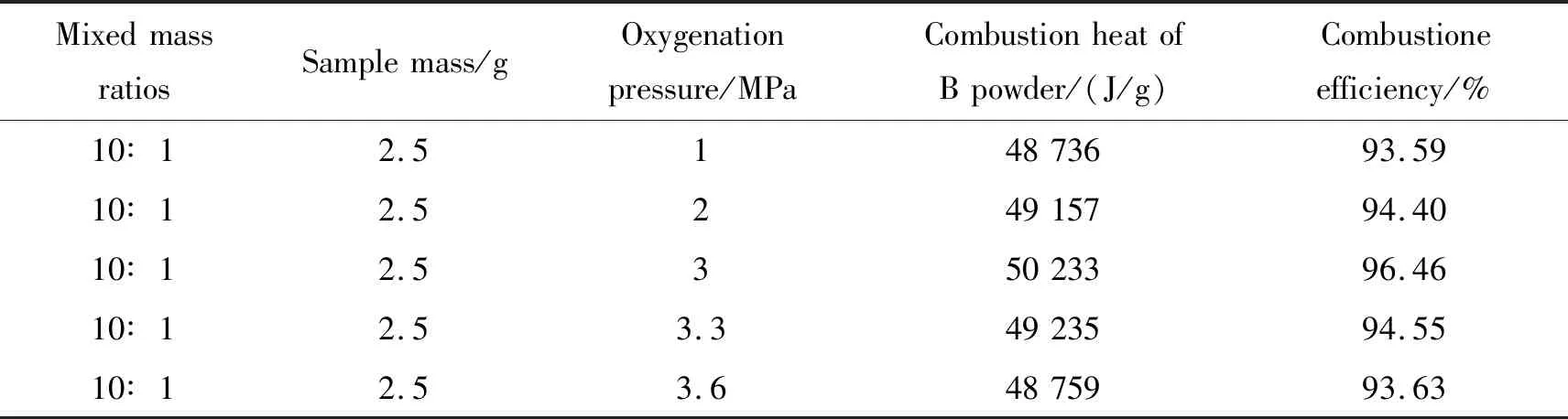

2.2 充氧压强对B粉燃烧效率的影响

将SQ-2与B粉混合质量比固定为10∶1,以此分析不同的充氧压强对B粉燃烧效率的影响,结果如表2所示。

表2 充氧压强对B粉燃烧效率的影响Table 2 Effect of oxygenation pressure on the combustion efficiency of B powder

从表2可知,在一定压强范围内,随着充氧压强的增加,B粉燃烧放热量增加,燃烧效率提高。主要原因为氧弹体积固定,充氧压强的提高使得氧弹内单位体积的氧气浓度增加,B粉与氧气接触更加充分,表现为B粉燃烧效率提高。超过某一压强后,继续提高充氧压强,B粉燃烧效率反而降低,分析认为过量的氧气会吸收环境中的热量,使温度降低,不利于B粉燃烧;此外,氧气浓度越高,SQ-2燃烧速率加快,释放出热量提供的高温持续时间越短,B粉还未来得及大量反应,SQ-2就已燃烧结束,导致B粉燃烧效率变低;再者由于SQ-2快速燃烧,释放的热量来不及迅速分散至氧弹中,氧弹壁面的温度较低,由于SQ-2迅速燃烧生成大量气相产物,将未反应的B粉吹溅至冷壁上,使B粉终止燃烧,继而造成B粉反应效率降低。

由此可知,存在一个最佳的充氧压强,使B粉燃烧放热量最大,结合大量的实验数据,认为最佳充氧压强为3 MPa。

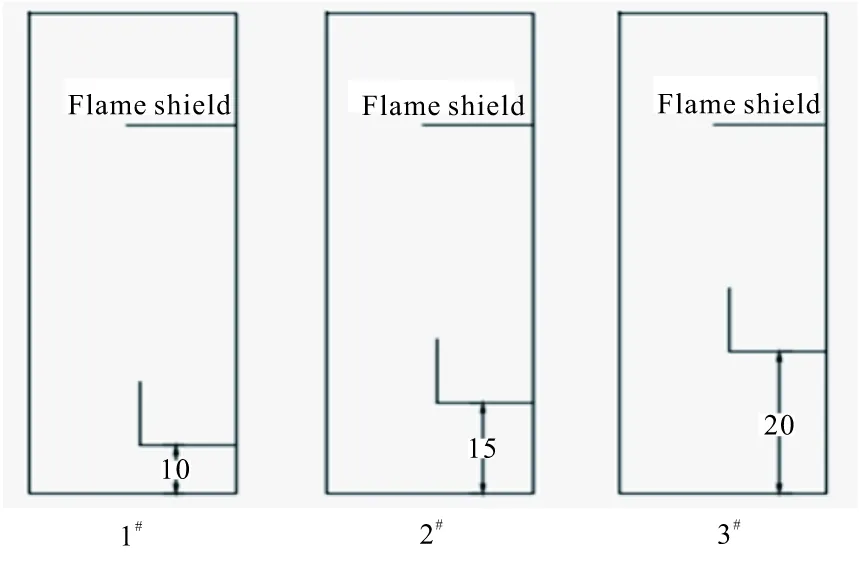

2.3 坩埚位置对B粉燃烧效率的影响

三种不同位置的坩埚如图1所示,分别将其命名为1、2、3氧弹。虽然影响B粉燃烧效率的因素有很多,但都可归结为温度和氧气浓度的影响。SQ-2与B粉混合质量比的不同,使得SQ-2为B粉燃烧提供的高温环境有所差异。

图1 不同坩埚位置的三种氧弹示意图Fig.1 Schematic diagram of three oxygen bombs at different crucible positions

由于氧弹体积固定,充氧压强的不同必然导致氧气浓度的不同,因此对氧弹内流场的数值模拟主要包括在不同条件下,氧弹内的温度分布及氧气浓度分布两方面的内容。

取SQ-2与B粉混合质量比为10∶1的样品2.5 g,充氧压强3 MPa,通过测量氧弹内压强变化曲线可以得到样品在氧弹内燃烧时间为89 ms,故选取的时刻终点为89 ms,下文均是以该时刻点作为终点进行数值模拟。

(1)氧弹内温度分布

图2为三种坩埚位置条件下,氧弹内5个时刻的温度场分布图,(1)、(2)、(3)分别对应1、2、3氧弹。

从图2可知,在燃烧初始阶段,三种坩埚位置对应的氧弹内氧气浓度分布情况大致相同,随着SQ-2迅速燃烧,产生大量高温燃气向坩埚外扩散,当燃烧至30 ms时,2、3氧弹中向上运动的高温燃气流遇到挡板产生回流,与继续向上升的火焰接触,形成温度较低的条形区域,温度为2800 ℃左右,但3氧弹温度扩散范围比2氧弹更广。1氧弹中的坩埚离挡板距离较远,上升的高温燃气来不及与挡板发生碰撞就已参与燃烧,在靠近挡板的下方形成了一块温度分布均匀且完整的高温区。当燃烧至70 ms时,燃烧反应持续进行,2、3氧弹内的高温燃气扩散至挡板上方和坩埚周围和下方,直至燃烧结束,坩埚上方的高温区温度分布仍不均匀。整个燃烧过程中,1氧弹内高温区域逐渐扩大,坩埚正上方保持近似条形的深蓝色区域,温度分布始终保持均匀状态,高温区域主要集中在挡板与坩埚间,挡板上方和坩埚下方没有出现明显的高温分散区域。由于稳定均匀的高温环境是影响B粉燃烧效率的重要因素,因此从氧弹内温度分布的角度来看,1氧弹中的坩埚位置更有利于B粉燃烧。

(a)t=10 ms (b)t=30 ms (c)t=50 ms (d)t=70 ms (e)t=89 ms图2 不同时刻氧弹内温度场分布图Fig.2 Temperature distribution contours in the oxygen bomb at different times

(2)氧弹内氧气浓度分布

图3为三种坩埚位置条件下,氧弹内5个时刻的氧气浓度分布图。从图3可以看出,当燃烧进行到50 ms时,三个氧弹内坩埚上方均出现出现氧气浓度明显低于周围的条形区域,1氧弹内氧气浓度为60%~70%,2氧弹氧气浓度为15%~60%,3氧弹氧气浓度为15%~60%。随着B粉持续燃烧,氧气被消耗,低氧浓度区域逐渐扩大。对比可知,当燃烧至70 ms时,1氧弹才出现明显的低氧浓度(深蓝色)区域,相比2与3氧弹出现的时间(30 ms)更晚;当燃烧至结束时刻89 ms,1氧弹内的蓝色范围最小,氧气浓度为15%~40%,2氧弹内深蓝色区域最大,氧气浓度为15%~35%,3氧弹的蓝色范围最大,氧气浓度为15%~30%。因此,从氧气浓度分布角度来看,最有利于B粉燃烧的坩埚位置为1氧弹。

(a)t=10 ms (b)t=30 ms (c)t=50 ms (d)t=70 ms (e)t=89 ms图3 不同时刻氧弹内氧气浓度分布图Fig.3 Oxygen concentration distribution contour in the oxygen bomb at different times

结合数值模拟的结果,对三种不同位置的坩埚进行实验测试,结果如表3所示。从实验结果可以看出,最有利于B粉燃烧的为1坩埚。由于离挡板位置越远,受回流气体影响的程度越小,高温区域越均匀;挡板和坩埚作为屏障将氧弹内部空间分为三个部分,第一部分坩埚下方至氧弹底部,第二部分坩埚至挡板中间的位置,第三部分为挡板上方至氧弹顶部,第三部分的空间大小无法改变,坩埚位置离挡板越远,第二部分的空间越大,有利于更多氧气流至该部分,由于B粉多集中在此区域燃烧,故充足的氧气浓度可提高B粉的燃烧效率。

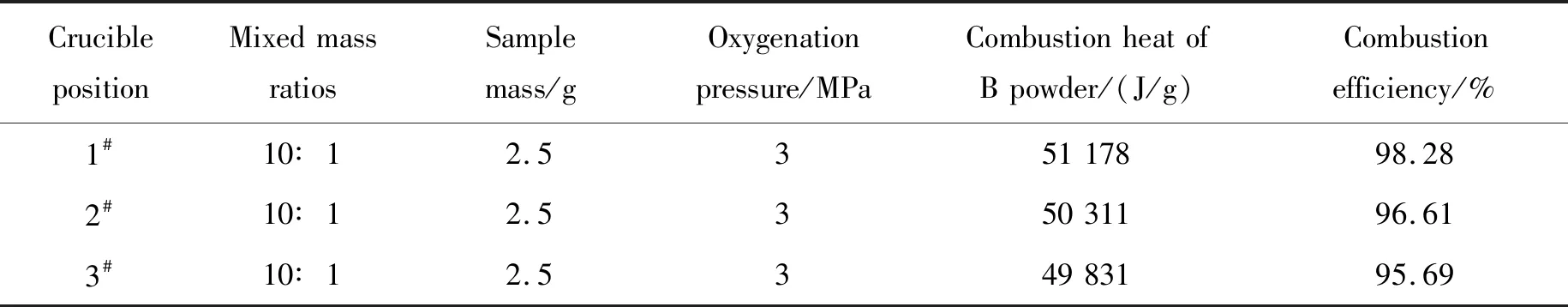

表3 坩埚位置对B粉燃烧效率的影响Table 3 The influence of crucible position on the combustion efficiency of B powder

2.4 坩埚大小对B粉燃烧效率的影响

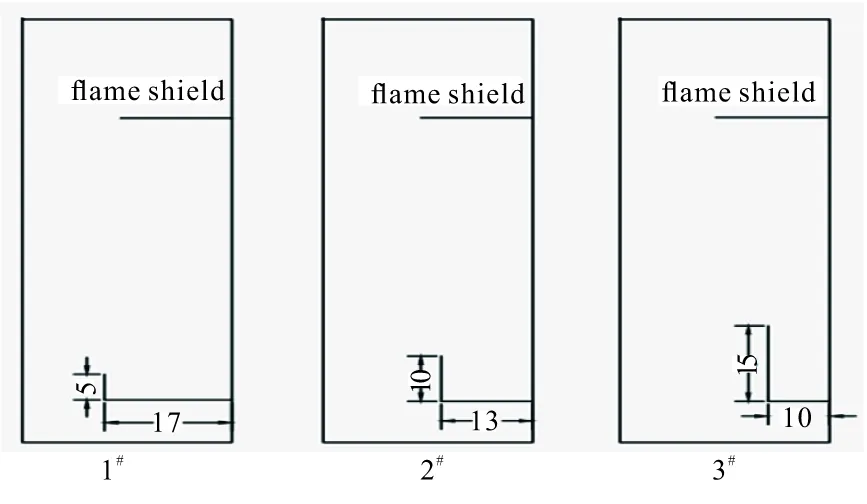

三种不同大小的坩埚如图4所示,坩埚高度5、10、15 mm分别对应1、2、3氧弹。

图4 不同坩埚大小对应的三种氧弹示意图Fig.4 Schematic diagram of three oxygen bombs corresponding to different crucible sizes

当坩埚大小不同时,氧弹内的温度分布及氧气浓度分布如下。

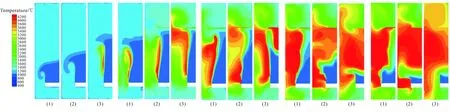

(1)氧弹内温度分布

图5为三种不同大小坩埚条件下,氧弹内5个时刻的温度场分布图,(1)、(2)、(3)分别对应1、2、3氧弹。从图5可以看出,燃烧至30 ms之前,1、2氧弹内的温度分布随时间变化的趋势大致相同。3氧弹中火焰首先出现在坩埚上方气流边缘附近,当燃烧至30 ms,火焰达到挡板处并产生回流。燃烧至50 ms以后,随着燃烧持续进行,氧弹中高温区域逐渐扩散,1氧弹扩散范围较小,3比2氧弹扩散范围更广,分析原因为3坩埚侧壁离氧弹内壁的距离较大,同时坩埚口的尺寸小于挡板的尺寸,导致燃气扩散范围更大。燃烧至10 ms时,1氧弹中没有出现气流遇到挡板的回流现象,当燃烧至30 ms和50 ms时,火焰只扩散至坩埚壁附近,没有向坩埚下方和挡板上方扩散。因此,从温度分布来看,1氧弹的高温区域更加集中,为B粉燃烧提供了更有利的条件。

(a)t=10 ms (b)t=30 ms (c)t=50 ms (d)t=70 ms (e)t=89 ms图5 不同大小坩埚氧弹内温度场分布图Fig.5 Temperature field distribution contour in different sizes of crucible oxygen bombs

(2)氧弹内氧气浓度分布

图6为三种不同大小坩埚条件下,氧弹内5个时刻的氧气浓度分布图。从图6可以看出,燃烧至50 ms之前,1、2氧弹氧气浓度随时间变化规律大致相同,SQ-2热解产物在坩埚上方持续燃烧,坩埚至挡板之间的氧气逐渐被消耗,而3氧弹在燃烧时间至10 ms时,就已开始出现低氧浓度的深蓝色区域,三种氧弹内氧气被明显消耗的区域大致相同。50 ms之后,1氧弹内氧气被明显消耗的区域逐渐扩大,直至燃烧结束。2氧弹内氧气被明显消耗的区域逐渐转移至坩埚边缘上方,当燃烧至89 ms时,深蓝色区域转移至坩埚上方氧弹内壁处。3氧弹内氧气被明显消耗的区域发展至挡板下方,当燃烧时间在70 ms时,深蓝色区域变大,随后逐渐转移至坩埚上方氧弹内壁处。在燃烧结束时刻,1、2氧弹内坩埚下方的氧气消耗不明显,3氧弹内坩埚下方氧气浓度减小。通过对比可知,坩埚上方氧气浓度变化梯度最小的为1氧弹,且1氧弹内坩埚附近的低氧浓度区域相比2、3氧弹小,充足的氧气有利于提高B粉的燃烧效率,故认为1氧弹更能为B粉燃烧提供良好的燃烧环境。

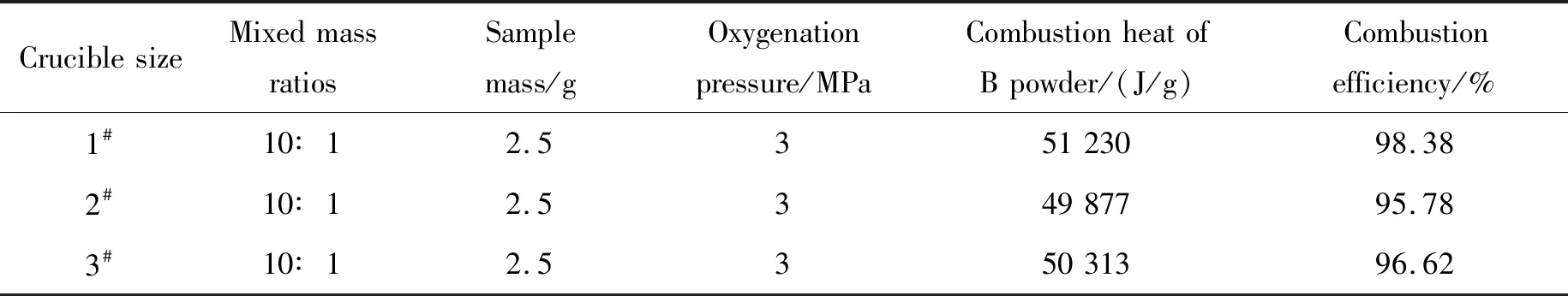

同样,采用三种不同大小的坩埚进行B粉燃烧放热量测试,结果如表4所示。

(a)t=10 ms (b)t=30 ms (c)t=50 ms (d)t=70 ms (e)t=89 ms图6 不同大小坩埚氧弹内氧气浓度场分布图Fig.6 Oxygen concentration field distribution contour in oxygen bombs of different sizes

表4 坩埚大小对B粉燃烧效率的影响Table 4 The influence of crucible size on the combustion efficiency of B powder

从实验结果可知,选用1坩埚B粉燃烧效率更大。主要原因分析如下,由于1坩埚口宽、高度低,增加了坩埚上方与挡板下方的流动空间,氧气流动区域更大,更有利于B粉燃烧;其次坩埚口的面积大于挡板面积,使得挡板对气流的阻碍作用减小,燃气可以从挡板的边缘经过,降低回流气流对B粉燃烧的影响。

2.5 有无挡板对B粉燃烧效率的影响

氧弹内的挡板又称挡火板,是阻止燃烧火焰和产物对进气口造成影响的部件。对于普通燃料,挡板对燃烧过程及测试结果的影响较小,但由于B粉在燃烧过程中,SQ-2生成的气体产物扩散面积大,能将B粉携带至坩埚上方,若B粉在运动的过程中遇到热的不良导体,如坩埚支架和挡板,将会熄火使B粉终止燃烧,从而降低B粉的燃烧效率。挡板的存在改变了氧弹的内部结构,从而改变了氧气及燃气在氧弹中的流动状况。为了分析挡板的存在是否会对B粉燃烧过程造成影响,对氧弹中的氧气浓度进行数值模拟,将无挡板的氧弹命名为1氧弹,有挡板的氧弹命名为2氧弹。1、2氧弹在不同时刻的氧气浓度分布如图7所示。

(a)1# oxygen bomb without flame shield

对比图7(a)、(b)可知,当燃烧进行到10 ms时,1和2氧弹内氧气浓度分布没有差别。在30 ms时,两种氧弹中的氧气均被严重消耗,氧气浓度为20%~70% ,但2氧弹内氧气浓度梯度更大,且深蓝色区域范围更大(低氧气浓度)。随着燃烧继续进行,2氧弹的深蓝色区域越来越大,1氧弹的深蓝色区域变化很小,说明1氧弹的氧气流动性更好,氧气可以迅速扩散至被消耗了的低氧浓度区域对其进行补充,使得氧弹内氧气浓度分布相对均匀。

使用有无挡板的两种坩埚支架分别进行B粉燃烧放热量测试,坩埚位置为2.3节中1坩埚位置,坩埚大小为2.4节中1坩埚大小,测试结果如表5所示。

表5 有无挡板对B粉燃烧效率的影响Table 5 The combustion efficiency of B powder with and without the flame shield

从表5可知,无挡板时B粉燃烧放热量更大,氧弹内环境更有利于提高B粉燃烧效率。结合数值模拟的结果,分析原因是挡板的存在会阻碍坩埚上方至氧弹顶部空间的氧气流动,当坩埚上方氧气被消耗时,由于氧气扩散不均匀,坩埚上方与挡板下方存在大范围的低氧浓度区域,这对B粉燃烧是不利的,从而导致在有挡板的情况下,实际测得的B粉燃烧效率相比无挡板偏低。

3 结论

(1)SQ-2用量过多或过少,都无法实现对B粉的有效助燃。SQ-2与B粉的混合质量比太小,SQ-2燃烧释放的热量太少,助燃效果不明显;混合质量比过大,大量燃气加剧B粒子的流动,冷壁效应反而降低B粉的燃烧效率。当SQ-2与B粉的混合质量比为10∶1时,B粉燃烧效率相对最高。

(2)在一定压强区间内,随着充氧压强的增加,B粉燃烧效率提高;当充氧压强超过一定范围时,由于过量氧气会吸收部分热量使环境温度降低,同时提高SQ-2燃烧速率,缩短高温环境的持续时间,反而不利于B粉燃烧。当充氧压强取为3 MPa,B粉燃烧效率相对最高。

(3)减小坩埚与氧弹底部的距离,有利于氧弹内氧气的流动;选择内径大,高度低的坩埚,SQ-2燃烧产物的出口面积最大,可减小上升气流与氧弹内壁的碰撞,从而减少回流气体对B粉燃烧的影响;挡火板的存在会阻碍SQ-2燃烧后高温气流的扩散,同时也会阻碍坩埚上方氧气的流动,导致B粉燃烧效率降低。因此,选择内径大、高度低的坩埚(内径17 mm,高5 mm),并减小坩埚与氧弹底部的距离(距离10 mm),同时选用不含挡板的坩埚支架,可以提高B粉在氧弹中的燃烧效率,其燃烧效率可达99.36%。