固体发动机点火适应性试验及其低温下药柱内孔应变分析①

袁 军,李青频,张龙军

(1.海军装备部,西安 710025;2.中国航天科技集团有限公司四院四十一所,西安 710025;3.空军装备部,西安 710025)

0 引言

随着药柱装填分数和工作压强越来越高,宽温度范围战术导弹用固体发动机在低温-40 ℃或更低温度下的点火适应性问题也越来越突出。固体发动机低温点火适应性问题,涉及到发动机壳体材料、推进剂力学性能、药柱设计参数、发动机工作压强等因素。

国内外众多学者对固体发动机低温点火适应性问题,从不同角度出发设计了多种试验进行研究。申志彬等研制了固体推进剂宽温-围压试验系统,发现在围压条件下推进剂的应力-应变曲线没有明显的“脱湿”点,且推进剂的抗拉强度明显提高;同时,在低温高应变率载荷下,推进剂的延伸率降低幅度巨大,由常压的33.5%降至11%,进而认为围压环境导致的推进剂延伸率下降是导致低温点火时药柱结构完整性破坏的原因。唐国金等设计了固体发动机冷增压试验系统,用来模拟点火时燃烧室增压载荷,对某型固体火箭发动机进行了增压试验,与仿真结果对比误差小于5%。刘中兵等设计了模拟试验发动机,可应用于全尺寸发动机的低温点火适应性研究,研究结果指出,药柱的数是影响低温点火条件下药柱应力应变的重要参数。上述试验研究基本上是针对单一因素开展的,为了深入研究各因素的影响,有必要进行同等条件下的发动机地面点火验证试车。

为此,分别采用钢壳体和碳纤维壳体发动机,进行了多台次采用不同药柱结构、不同推进剂配方的发动机同等条件下的低温点火验证试车,研究了壳体材料、推进剂配方、药柱数、试车温度等因素对试车结果的影响,为发动机低温试车故障分析提供参考。

1 固体发动机低温点火试验

1.1 试验方案

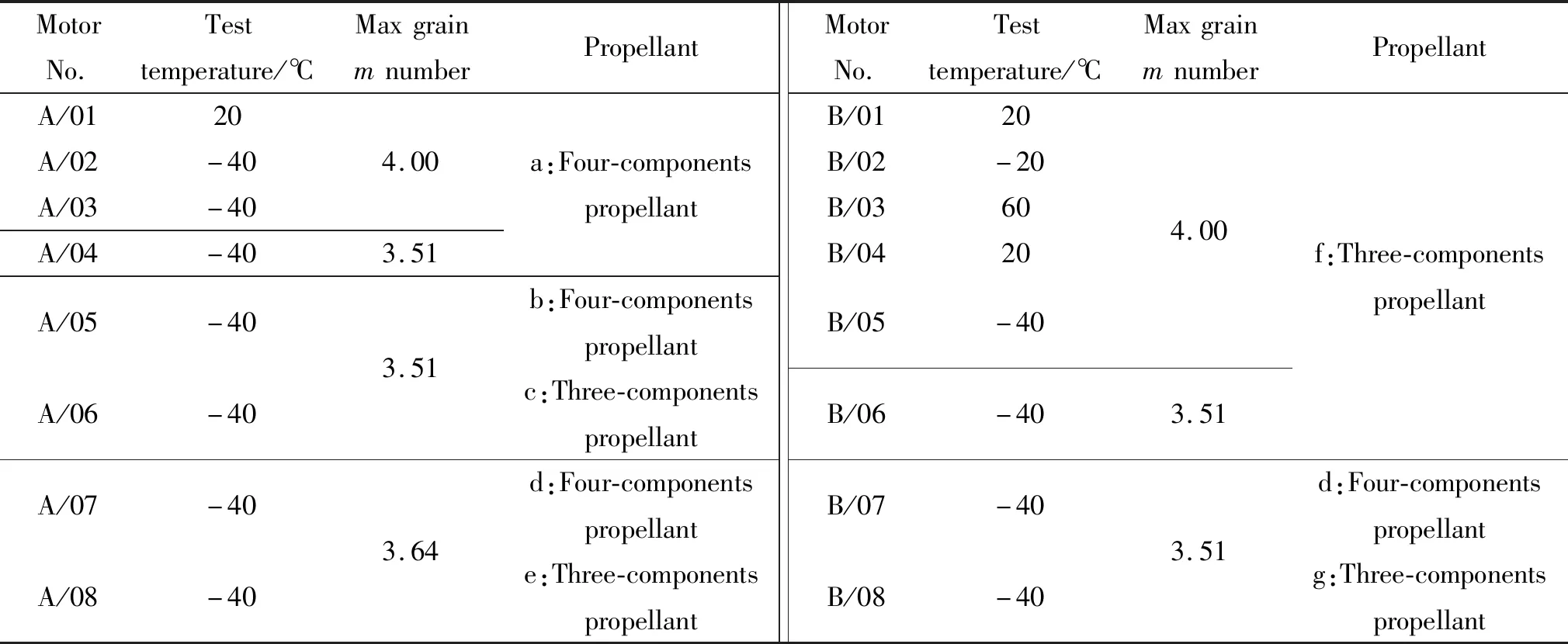

设计了2种壳体材料、2类7种推进剂配方、3种数、4种试车温度共16台点火试验,具体试验方案见表1。

表1 固体火箭发动机点火试验方案Table 1 Firing test schemes of the SRMs

壳体材料分为A钢壳体和B碳纤维壳体;推进剂采用战术发动机常用的丁羟三组元推进剂和丁羟四组元推进剂,共7种配方;药柱数从低到高分别为 3.51、3.64和4.00;点火试验温度为-40、20、60 ℃。

1.2 发动机试车曲线压强上升梯度的处理

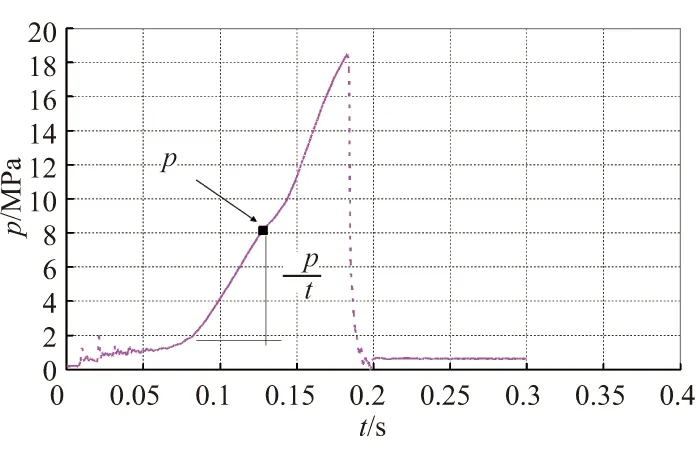

1.2.1 试车成功发动机压强曲线的处理

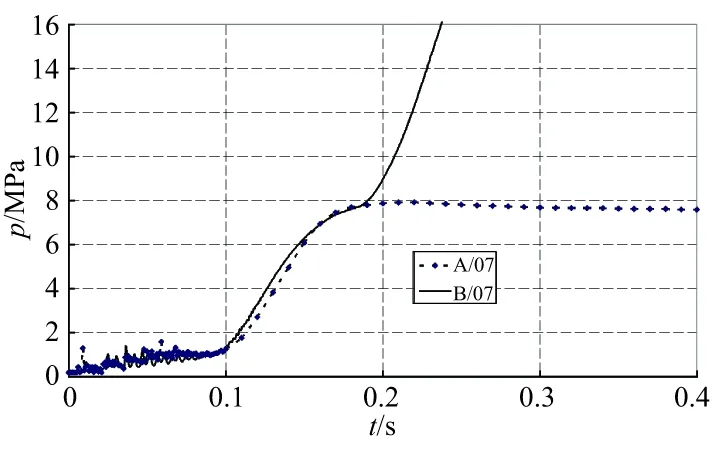

为准确计算发动机试车压强曲线中的压强上升梯度,需要对压强上升梯度进行定义。地面试车成功发动机的典型压强曲线如图1所示。压强上升梯度定义为取发动机点火结束时刻至发动机到达初始压强之间的压强曲线斜率为压强上升梯度。其中,发动机初始压强定义为压强曲线从上升段过渡到平稳段过程中的最大压强,压强上升时间定义为初始压强/压强上升梯度。该定义方式忽略点火时间和压强曲线由上升段向平稳段的过渡时间,加严发动机点火初期的压强梯度条件。

图1 试车成功发动机压强曲线压强上升梯度的处理Fig.1 Pressure rising grads calculation of firing test success p-t curve of SRM

1.2.2 试车失败发动机压强曲线的处理

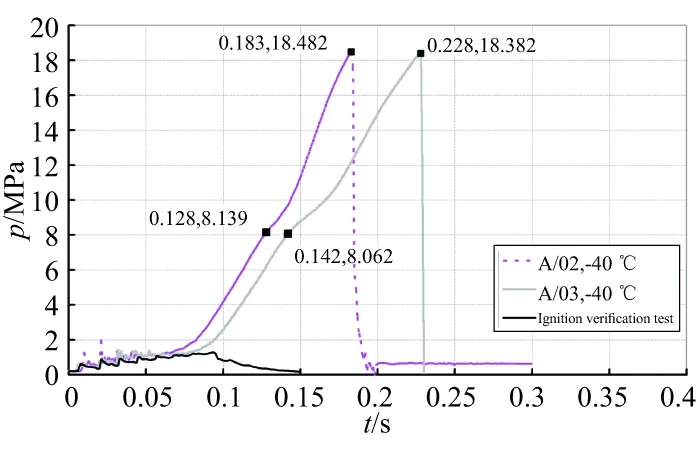

地面试车失败发动机的典型压强曲线如图2所示。定义压强上升梯度为发动机点火时间结束时刻至压强曲线开始异常上升时刻之间的压强曲线斜率为压强上升梯度。其中,发动机初始压强定义为压强曲线开始异常上升时刻的压强值,压强上升时间定义为初始压强/压强上升梯度。该定义方式忽略点火时间,加严发动机点火初期的压强梯度条件。

图2 试车失败发动机压强曲线压强上升梯度的处理Fig.2 Pressure rising grads calculation of firing test failure p-t curve of SRM

2 固体发动机低温点火试验结果

2.1 钢壳体固体发动机低温点火验证试车

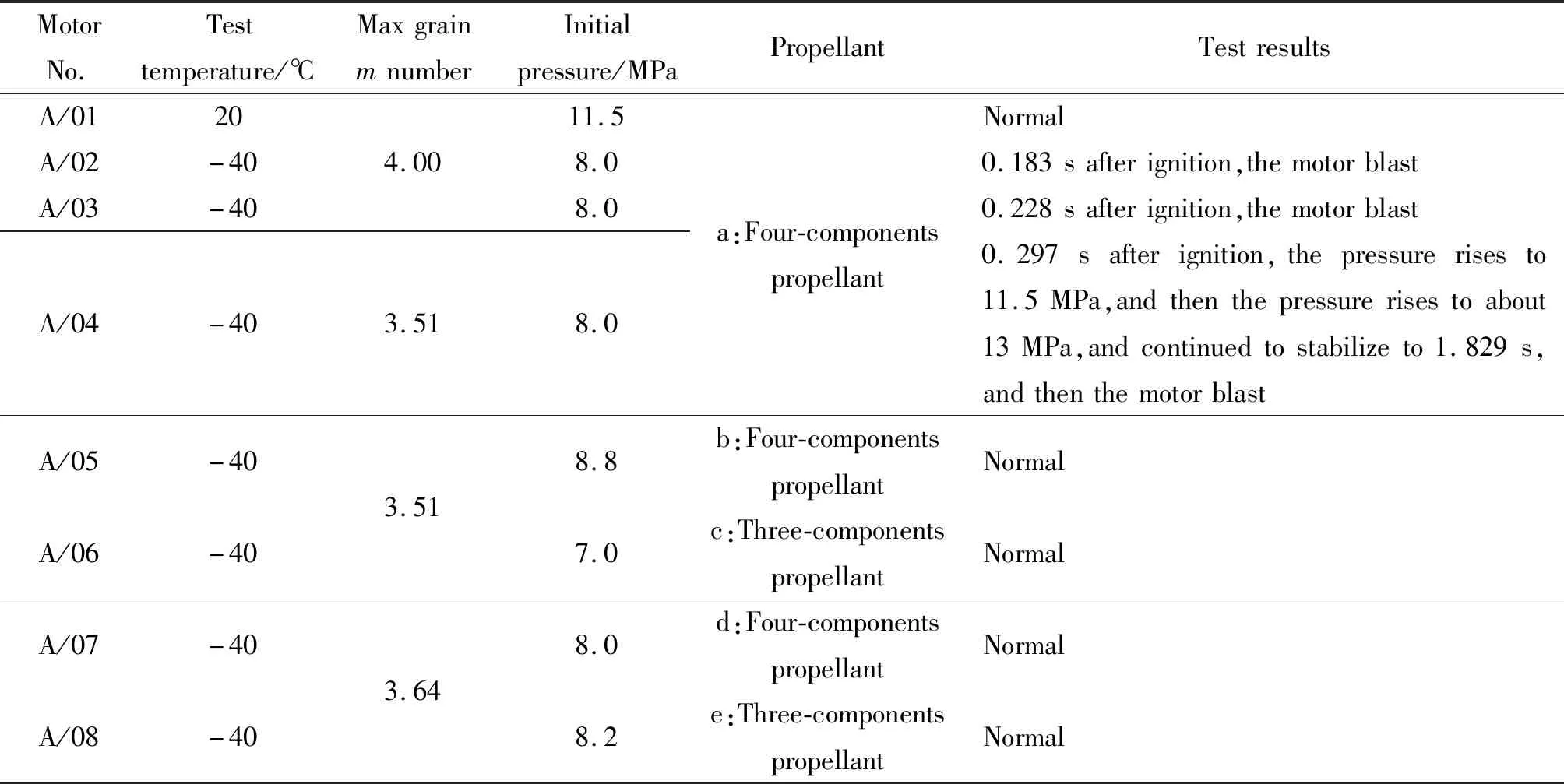

8台钢壳体固体发动机壳体直径、壳体长度、药型结构和药柱外径均完全相同,仅药柱数和推进剂配方不同。钢壳体固体发动机状态和试车结果见表2,相同药柱数发动机试车压强曲线的比较见图3~图5,不同药柱数发动机低温-40 ℃试车压强曲线的比较见图6。

表2 钢壳体发动机低温试车结果Table 2 Low temperature firing test results of steel case SRMs

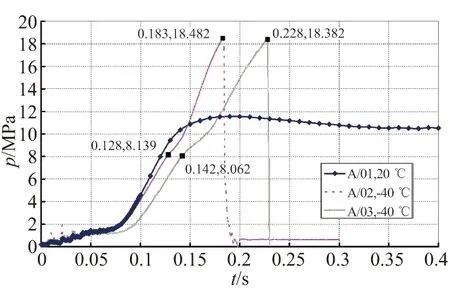

A/01~A/03发动机状态完全相同,其药柱数较大,试车压强曲线的比较见图3。可见,发动机可顺利通过常温20 ℃试车考核,低温-40 ℃试车却相继失败;2台低温试车发动机故障现象类似,均发生在发动机点火信号发出后的压强上升阶段。2台发动机低温试车相继失败,表明低温增大了发动机的失效风险或概率。

图3 A/01~03发动机常温20 ℃和低温-40 ℃ 试车压强曲线(相同药柱m数)Fig.3 Firing test p-t curves of A/01~03 SRMs at 20 ℃ and -40 ℃(same m number)

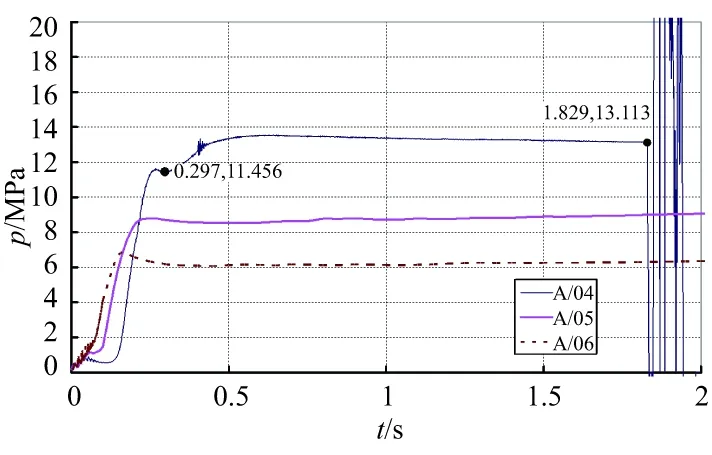

A/04~A/06发动机除采用不同推进剂配方外其他状态完全相同,其药柱数较A/01~A/03发动机有所降低,试车压强曲线的比较见图4。可见,仅推进剂配方不同就可造成相同结构发动机低温-40 ℃试车成败差异;推进剂配方对发动机低温点火适应性有重要影响。

图4 A/04~06发动机低温-40 ℃试车压强曲线 (相同药柱m数)Fig.4 Firing test p-t curves of A/04~06 SRMs at -40 ℃(same m number)

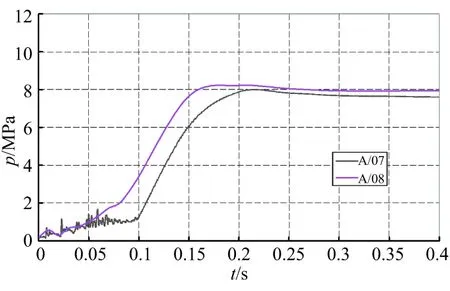

A/07、A/08发动机除采用不同推进剂配方外其他状态完全相同,其药柱数较A/01~A/03发动机有所降低,药柱数较A/04~A/06发动机有所提高,配方d和配方e低温力学性能较配方a~c有一定提高,试车压强曲线的比较见图5。可见,当药柱应变水平适当降低、推进剂性能适当提高后,无论采用三组元或四组元推进剂,低温-40 ℃试车均取得成功。

图5 A/07和08发动机低温-40 ℃试车压强曲线 (相同药柱m数)Fig.5 Firing test p-t curves of A/07 and 08 SRMs at -40 ℃(same m number)

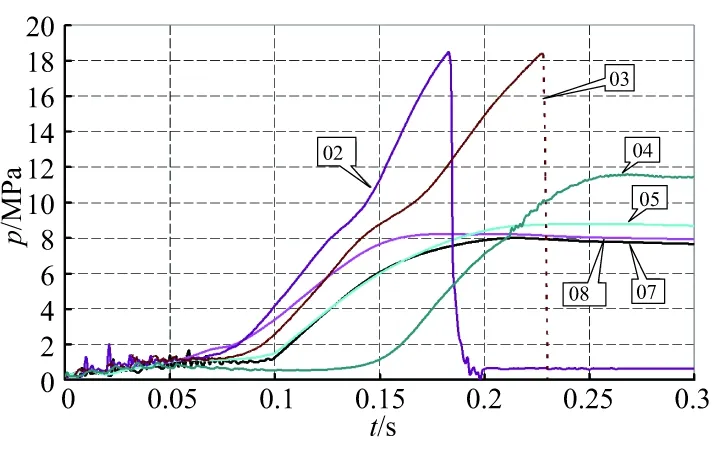

A/01发动机为常温20 ℃试车,A/06发动机初始压强较其他-40 ℃低温试车子样偏低,将A/02~A/05、A/07、A/08发动机低温试车曲线进行比较,具体见图6。发动机低温点火故障多发生在发动机点火信号发出后的压强上升阶段,压强上升阶段是低温点火试车最危险的时段。

图6 A发动机低温-40 ℃试车成功和失败 压强曲线的比较(不同药柱m数)Fig.6 Comparison of firing test success and failure p-t curves of A SRMs at -40 ℃(different m number)

A/03、A/04发动机推进剂配方相同,A/04发动机相对A/03发动机药柱数更低,对比A/03、A/04发动机试车压强曲线可见,A/03发动机压强快速升高,直至压强上升到超过壳体爆破压强后压强急剧下降;A/04发动机压强上升速率较A/03发动机更低,压强上升到13 MPa附近稳定了1.3 s后压强急剧下降。这两种试车曲线代表了两种典型的低温试车失利压强曲线形式,A/03发动机压强曲线最大值较高,表明异常燃面增大较多,说明药柱内部裂纹扩展较多;A/04发动机压强曲线出现平台且平台压强不高,表明异常燃面增大不多,说明药柱内部裂纹扩展较少;A/04发动机压强曲线最大值较低且并未超过壳体爆破压强,壳体爆破表现为低压爆破,壳体外表面温度测点数据显示壳体爆破前温度远高于正常值。综合以上现象和数据,A04发动机爆破应该是壳体内表面局部提前暴露热失强后的低压爆破,说明药柱内部有较大可能出现了较深的径向裂纹。

为探究发动机点火装置点火过程对发动机低温点火适应性的影响,采用A/01~A/03发动机结构,进行了一台假药发动机低温-40 ℃点火验证试车,试车压强曲线的比较见图7。低温-40 ℃点火过程持续时间约为0.15 s,点火过程发动机内部压强在2 MPa以内,A/02、A/03发动机压强曲线出现异常的时刻,点火过程已经基本结束。基本可以认为,点火装置点火过程不是导致发动机低温试车失败的原因。

图7 A发动机低温-40 ℃试车压强曲线和点火装置 单项验证试验压强曲线的比较Fig.7 Comparison of firing test p-t curves of A SRMs and ignition device single item verification test at -40 ℃

2.2 碳纤维壳体发动机低温点火验证试车结果

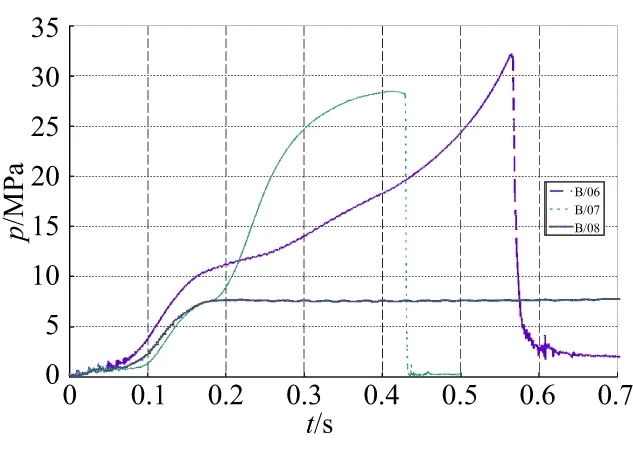

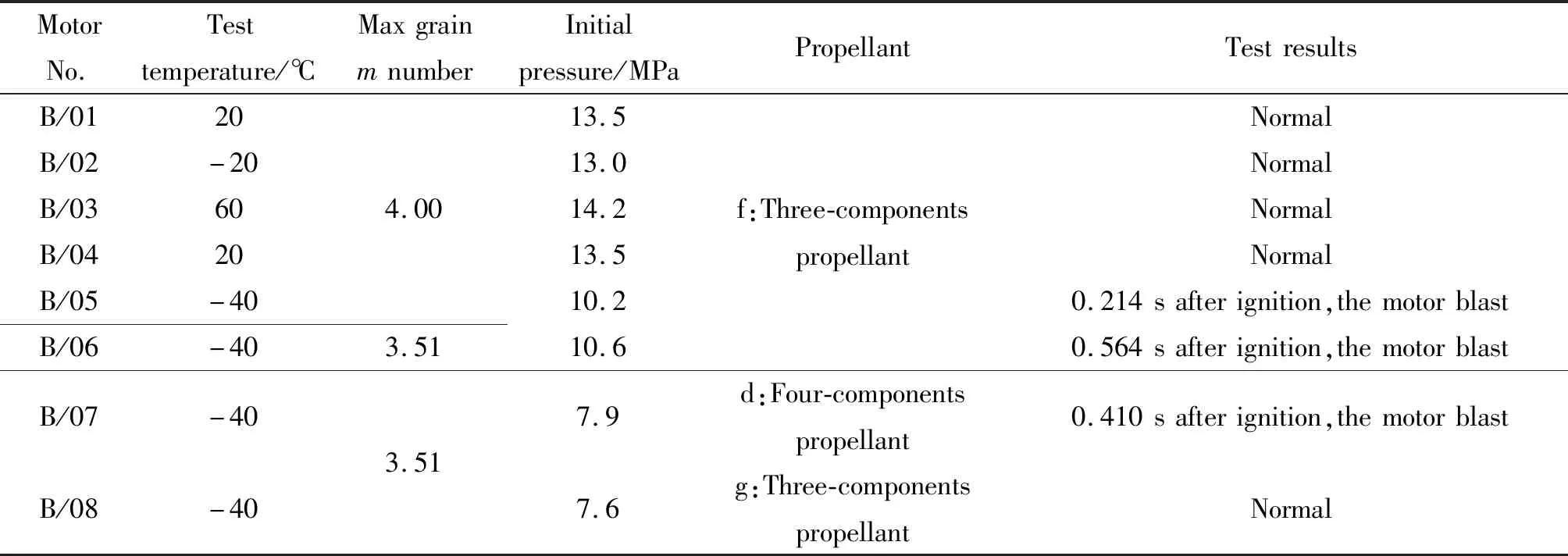

8台碳纤维壳体固体发动机壳体直径、壳体长度、药型结构和药柱外径均完全相同,仅药柱数和推进剂配方不同。碳纤维壳体固体发动机状态和试车结果见表3,相同药柱数发动机试车压强曲线的比较见图8、图9,不同药柱数发动机试车压强曲线的比较见图10。

图9 B/06~08发动机低温-40℃下试车压强 曲线(相同药柱m数)Fig.9 Firing test p-t curves of B/06~08 SRMs at -40℃(same m number)

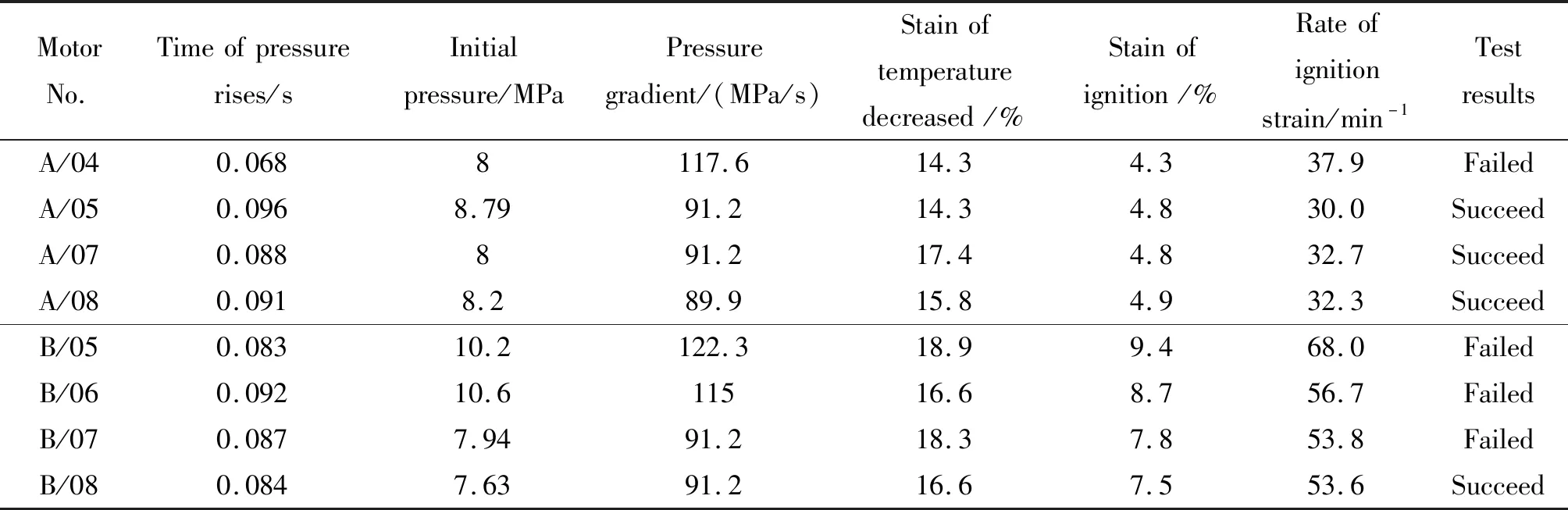

表3 碳纤维壳体发动机低温试车情况Table 3 Low temperature firing test results of carbon fiber wound case SRMs

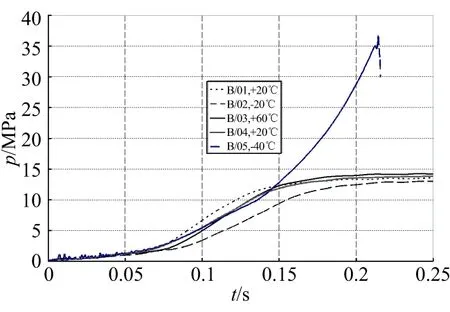

B/01~B/05发动机状态完全相同,其药柱数较大,试车压强曲线的比较见图8。可见,发动机可顺利通过常温20 ℃、高温60 ℃和低温-20 ℃试车考核,低温-40 ℃试车失败;B/05发动机低温-40 ℃试车压强曲线与A/02、A/03发动机类似,故障均发生在发动机点火信号发出后的压强上升阶段。

B/06~B/08发动机除采用不同推进剂配方外,其他状态完全相同,其药柱数较B/01~B/05发动机有所降低,试车压强曲线的比较见图8。与钢壳体发动机一致,推进剂配方对发动机低温点火适应性有重要影响;对比B/07和B/08发动机,二者点火信号发出后初始段压强曲线几乎重合,当发动机压强达到初始压强后,B/07发动机压强开始快速异常升高,B/08发动机压强保持正常至工作结束。

图8 B/01~05发动机不同温度下试车压强 曲线(相同药柱m数)Fig.8 Firing test p-t curves of B/01~05 SRMs at different temperature (same m number)

A/07钢壳体固体发动机和B/07碳纤维壳体固体发动机壳体长度、药型结构、药柱外径、药柱数完全相同,壳体壁厚均按照相同爆破压强设计(B/07发动机壳体壁厚较A/07发动机更厚),试车压强曲线的比较见图10。可见,点火信号发出后初始段压强曲线几乎重合,初始压强基本相同,钢壳体发动机低温-40 ℃试车正常,而碳纤维壳体发动机低温-40 ℃试车却失败。这一结果表明,同样的设计条件下,碳纤维壳体发动机药柱应变更大,对推进剂的力学性能要求更高;这一结论可以通过众多文献的仿真分析进行证明,碳纤维壳体环向模量约为钢壳体模量的1/3,低温试车工况下壳体变形较钢壳体更大,药柱应变较钢壳体更高。

图10 A/07和B/07发动机低温-40 ℃试车压强曲线比较Fig.11 Comparison of firing test p-t curves of A/07 motor and B/07 motor at -40 ℃

3 发动机低温点火下药柱内孔应变分析

为分析A发动机和B发动机低温点火下药柱应变,开展了发动机药柱固化降温和点火升压工况下的有限元仿真。为简化仿真分析过程,药柱本构模型选用线弹性模型,弹性模量从推进剂a~g松弛模量主曲线上读取得到。同时,根据上文定义的发动机试车曲线压强上升梯度处理方法,获得了各发动机压强上升梯度。发动机低温点火下压强上升梯度、固化降温和点火升压下药柱内孔最大应变计算结果见表4。同时,给出了各发动机低温点火下点火应变速率,即点火应变/压强上升时间,发动机试车温度均为低温-40 ℃。

从表4可得出如下结论:

表4 发动机压强上升梯度、固化降温和点火升压下药柱内孔最大应变计算结果Table 4 Calculation results of pressure rising grads,the maximum strain of grain bore under curing cool down and ignition pressurization for SRMs

(1)发动机固化降温的药柱内孔最大应变与试车成败没有直接相关性,需要和推进剂配方结合考虑,A/04和A/07、A/08发动机推进剂配方不同,A/07和A/08发动机应变较A/04发动机更大,但A/07和A/08发动机试车成功,A/04发动机试车失败;点火升压的药柱内孔最大应变与试车成败也没有直接相关性,也需要和推进剂配方结合考虑,A/04、A/05、A/07和A/08发动机推进剂配方不同,A/05、A/07和A/08发动机应变较A/04发动机更大,但A/05、A/07和A/08发动机试车成功,A/04发动机试车失败。

(2)钢壳体和碳纤维壳体发动机低温点火下的压强上升梯度差别不大,钢壳体发动机压强上升梯度基本在90 MPa/s左右,碳纤维壳体发动机压强上升梯度基本在100 MPa/s左右。钢壳体和碳纤维壳体药柱内孔点火应变速率差别较大,低温-40 ℃试车的钢壳体发动机药柱内孔点火应变速率在32 min左右,成功的子样均低于33 min;低温-40 ℃试车的碳纤维壳体发动机药柱内孔点火应变速率在54 min左右,成功的子样均未超过53.8 min以上;点火应变速率的差异主要来源于同等条件下碳纤维壳体发动机药柱内孔应变较大。32、54 min的点火应变速率折算到 70 mm长的推进剂单轴拉伸标准试件条件下的拉伸速率分别为2240、3780 mm/min。推进剂低温力学性能测试结果表明,在低温条件下,推进剂伸长率随拉伸速率的增大而下降。因此,在推进剂力学性能一定的情况下,碳纤维壳体发动机较钢壳体发动机低温点火试验时的药柱应变更严酷,对低温的适应能力更差。

4 结论

(1)丁羟类固体发动机低温试车故障多发生在发动机点火信号发出后的压强上升阶段,典型压强曲线是压强异常快速升高,直至壳体超压爆破,或压强异常快速上升后,稳定在一定范围内,直至壳体低压爆破,点火信号发出后的压强上升阶段通常是该类固体发动机低温点火试验最危险的时刻。

(2)固体发动机低温点火故障频发的根本原因是发动机低温点火后药柱结构发生破坏,药柱产生裂纹造成燃面异常增大,最终导致压强异常增大,药柱结构发生破坏的原因是推进剂低温力学性能无法满足发动机低温点火下的高应变条件,提高推进剂低温力学性能或降低发动机低温点火下药柱应变水平,均可提高发动机低温点火适应性。

(3)相同药柱数和壳体材料,丁羟三组元推进剂和丁羟四组元推进剂间的低温点火适应性能力并无显著差异;相同药柱数和推进剂配方,碳纤维壳体发动机较钢壳体发动机药柱应变较大,对推进剂力学性能要求更高。