基于硫化测温技术的轮胎硫化工艺改善和配方优化

苟金峰,苟增亮,秦增辉,岳云利,李明,宋月涛

( 山东万达宝通轮胎有限公司,山东 东营 257000)

对于汽车领域来讲,因为汽车在长期行驶过程中,会损坏轮胎,因此,需要充分保证轮胎的耐热性、磨损性以及稳定性等性能。在轮胎生产活动中,轮胎硫化属于关键内容,硫化程度对于轮胎质量具有重要影响。因此,研究轮胎硫化配方优化与工艺优化等工作具有重要意义[1]。

1 硫化测温技术概述

橡胶的导热性较差,同时轮胎属于不同层橡胶材料通过一定工艺生产的复合产品。对于轮胎硫化施工来讲,热传递主要以由外到内的形式开展,所以轮胎内部会发生温度梯度现象,基于此种条件,硫化过程具有不等温特性,所以不同部件硫化效果存在差异,进而对轮胎质量产生一定影响。时间与温度是硫化效果的主要影响因素,可以借助时间与温度之间关系对硫化程度进行合理确定。借助热电偶测温技术,能够保证硫化处理时位置、时间与温度关系互相对应,进而可以对时间、温度关系进行准确确定。

热电偶是感温元件,其能够对温度信号进行热电势信号转化,通过配备相应传热装置,即可以显示温度数值。在热点测温过程中,主要通过温度信号实现。其涵盖2 种金属材料导线,两者建立起闭合回路,同时导线两端基于温度不同条件下,回路中就会出现热电势(e0)e0 是2 个金属连接位置的温度函数,可以用于温度输出值。对于一般硫化测温设备,热电偶类型涵盖E 型、J 型与T 型,在轮胎测温中,T 型较为常见,其复制性突出、灵敏度高[2]。

2 硫化体系分析

2.1 普通硫磺硫化体系

该硫化体系主要指二稀类橡胶硫磺用量的硫化体系,涵盖少量活性剂、促进剂与2.5 份硫磺。其硫化胶主要为多硫键,双硫键与单硫键较少,过硫化过程中交联密度降低,发生硫化降解、返原等现象。硫化胶具有良好初始疲劳度,基于室温条件动静态性能良好。其主要缺点为:硫化胶缺乏良好的耐热氧性,极易出现老化问题,在高温条件下缺乏良好适用性。

2.2 有效硫化

该体系涵盖两种形式:第一,采用硫载体作为硫化剂,配合活性剂。第二,采用大量促进剂、少量硫化,配合活性剂。双硫键与单硫键是硫化胶结构主要固定形式。该硫化体系进行硫化处理过程中硫化返原反应较少,硫化胶的耐热氧性较好,然而其缺乏良好初始动态疲劳度[3]。

2.3 半有效硫化

在该体系中,促进剂与硫磺的用量在有效硫化与普通硫化体系之间。硫化胶结构中含有适量多硫键,还含有一定数量双硫键、单硫键,均衡分布着各种数量的交联键。该体系的抗硫化返原、耐疲劳以及耐热性能较为突出,同时具有较长的硫化平坦期,使用面广泛。

2.4 平衡硫化体系

该体系可以将不饱和二稀类橡胶硫化返原消除掉。其实质主要是将抗硫化返原剂添加到体系中能够让正硫化的多硫键再生速度与断键速度达到平衡状态,充分提高交联密度稳定性,充分控制返原作用。促进剂、硫磺与抗硫化返原剂基于合理配比能够让硫化胶交联密度始终保持平衡状态,可以延长硫化平坦期。总体而言,该体系的硫化胶具有生热低、耐热氧、高强度等优点,所以在轮胎等大型厚制品中具有良好适用性。

2.5 高温快速硫化体系

该体系主要是基于180~240 ℃条件下开展硫化处理,温度是重要影响因素,若是温度在160 ℃之上,会影响交联密度。所以应该结合以下方面确定该体系的配方,第一,耐热胶种。第二,选择半有效或是有效体系。第三,硫化体系中保持一定硫用量,提高促进剂的用量。第四,合理加入硬脂酸,促进硫化速度。第五,适当加入防焦剂[4]。

3 轮胎硫化工艺及改善

借助硫化测温方法,利用数据对各种工艺下的轮胎制作质量进行验证分析,进而充分优化轮胎工艺。橡胶是轮胎主要构成部分,利用橡胶生产轮胎时,会出现硫化现象。因此,需要深入探究橡胶理化性质。硫化主要涵盖以下阶段:第一,促进剂、硫化以及活性剂之间发生化学反应。第二,橡胶分析互相作用出现交联现象。第三,交联现象通过熟化、重排以及其他反应,促使交联键更加稳定。基于一定温度、压力等处理,促使线性大分子变为3D 网状结构,此过程即硫化过程。优化硫化工艺主要是基于硫化测温体系开展,所以,测温数据可以将轮胎生产质量直观反映出来,进而对硫化配方与工艺进行优化。为了保证轮胎性能更加优越,应该保证硫化测温方法更加合理与更加成熟。所以,可以借助实现分析合理优化测温方法[5]。

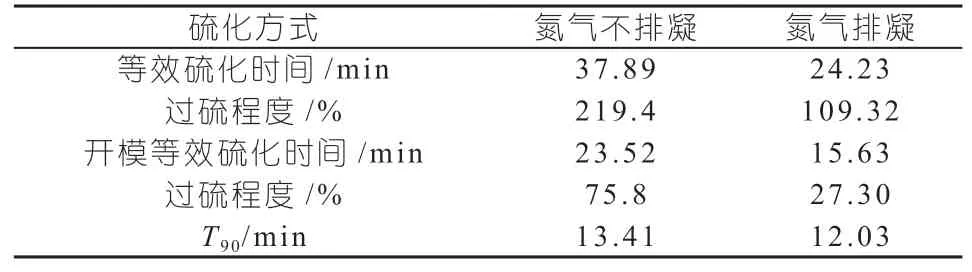

硫化材料为92/62R1490H 型橡胶,仪器设备有DSC204F1 差示扫描量热仪以及其MDR2000 无转子硫化仪等设备。通过轮胎断面采集DSC 试样,通过终炼胶采集比较试样。在DSC204F1 设备测试中,试样质量在5~15 g 范围内,温度最大值是280 ℃,升温速率是12.5 ℃/min。开展硫化测温活动时,应该符合以下指标:第一,胚胎温度满足要求、胚胎中热电偶位置合理。第二,硫化器设备稳定运行,设备内部无损坏现象。第三,硫化处理时,内外压差值、温度波动情况等均符合规范要求。开展测温工作前,应该科学选择胚胎合理位置,同时将热电偶埋入其中。硫化工艺采用氮气不排凝、氮气排凝两种类型。借助硫化测温方法对两种工艺相中指标进行测定,进而对最优工艺进行分析确定,见表1。

表1 两种硫化工艺的硫化效果

通过表2 能够发现,两种方法均涵盖过硫反应,其中氮气排凝方法下的指标更优。基于氮气不排凝模式,上模与下模温差更大、过硫程度也更大。排凝工艺主要涵盖以下特点:第一,可以将冷凝水排除掉,也能够将一些水蒸气排除掉,充分实现降温目的。第二,将一些气体排除掉,减少橡胶内部压力与外部压力的差值,同时充分提高压力变化趋势稳定程度。精细排凝操作时,温度增幅小、上模与下模温差小,使得硫化程度降低,充分强化轮胎质量。基于DSC 分析,单亲排凝工艺的硫化程度低,检测轮胎产品时,借助氮气排凝可以充分保证轮胎性能[6]。

表2 上模与下模温度差最大值

4 轮胎硫化配方优化

基于硫化测温方法,借助对各种材料硫化还原反应进行分析,科学对各组分展开合理配比,进行充分优化硫化配方。因为实验局限性问题,此次实验主要是微调配方配比,采用IS-7020 硫磺、CZ 促进剂、CTP 防焦剂等材料。

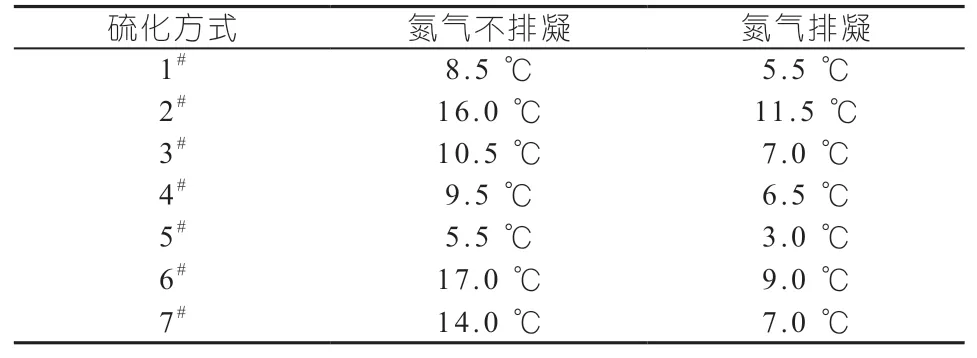

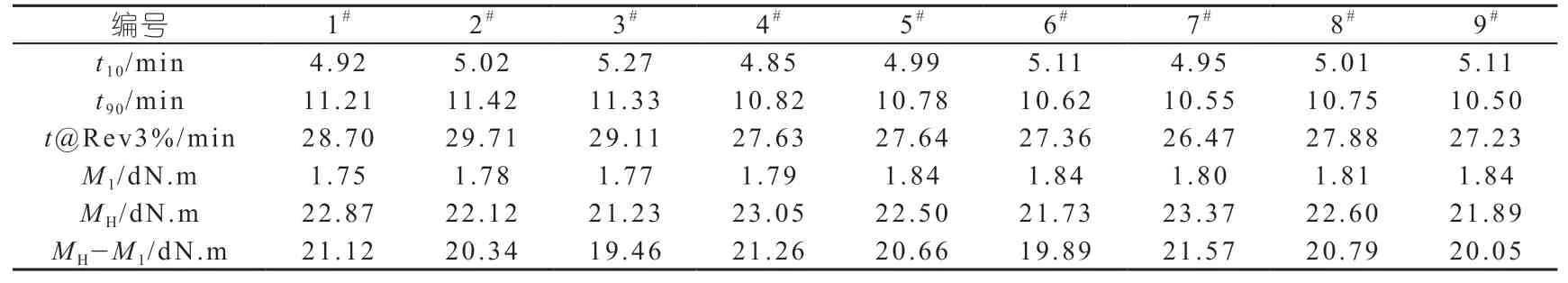

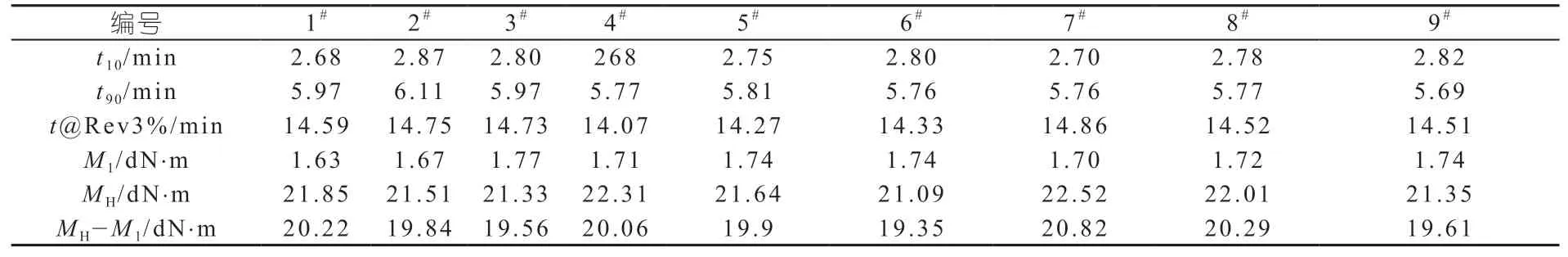

因为基于硫化体系下,胶料在硫化反应过程中会产生交联键,在持续反应过程中产生交联网络。可以借助交联密度情况将交联键情况反映出来,在交联密度不断增加过程中,胶料模量也持续增加,就是形成相同变形器时所需外力更大,按照该原理,可以对胶料硫化反应进行追踪。基于不同温度下,各配方胶料硫化情况见表3。

表3 基于150 ℃条件的硫化胶硫化特性

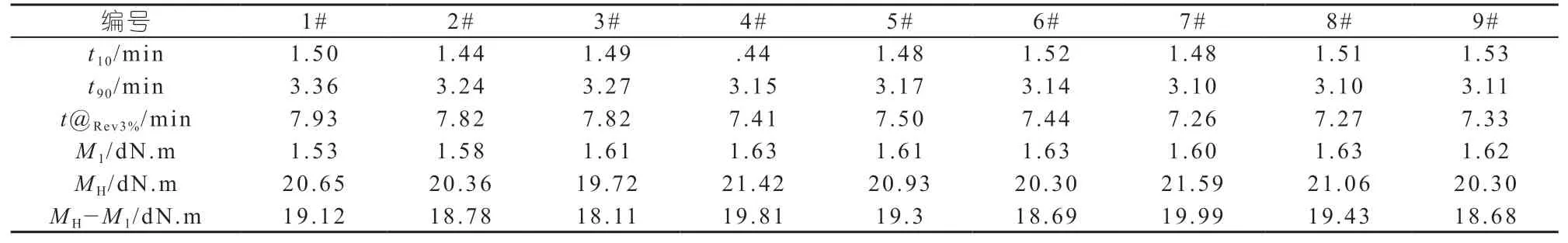

通过表4 能够发现,在一定用量促进条件下,在硫磺用量不断增加过程中,胶料的MH-M1数值增加。主要是基于硫化剂用量较小情况下,交联密度小。若是硫化剂用量增加,则交联密度同样增加,主要通过MH-M1数值增加体现。另外,在一定硫化剂用量条件下,在促进剂用量持续增加过程中,胶料MH-M1数值并不会发生明显变化,表明促进剂保持在变化范围内,不会影响交联密度。通过正交实验法直观分析t@Rev3%与t90,在获得CZ 因子取1 水平,IS-7020 因子取2 水平条件下,该配方可以保证胶料硫化特性[7]。

表4 基于160 ℃的硫化特性

通过上表能够发现,基于160 ℃条件下,MHM1、t@Rev3%、t90最大值的胶料存在差异。NR 安全温度是150 ℃,若是硫化温度比163 ℃大,则会发生解聚现象,进而造成返原问题。丁苯橡胶的最佳硫化温度是151 ℃,一般在190 ℃以内。对于胶料配方,SBR 与NR 比例为3:7,超过150 ℃(两者最佳硫化温度)时,在温度不断升高过程中,基于相同温度条件,两者硫化反应以及硫化还原情况均存在一定差异,造成胶料t@Rev3%、t90无法达到一致状态。采用直观法进行分析,可以确定,在获得CZ 因子取1 水平,IS-7020 因子取2 水平条件下,t@Rev3%、t90时间最长。

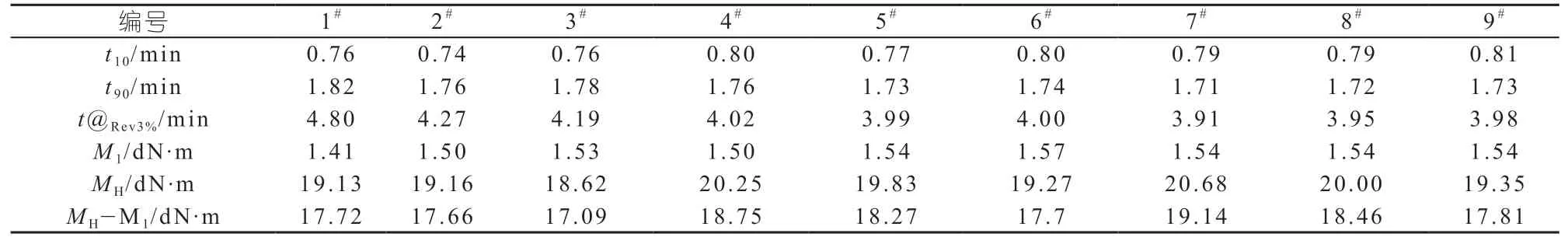

通过表5、表6 能够发现,基于170 ℃、180 ℃条件下,两者MH-M1、t@Rev3%、t90最适值的配料配方相同,其他硫化指标变化并无明显差异。表明基于此种硫化温度条件,硫化反应并无较差差异。基于硫化时间一致条件下,在一定硫磺用量情况下,具有较快的硫化速度,产生大量交联键,MH-M1数值大。对于t@Rev3%、t90,基于硫磺用量最大以及促进剂用量最小比例,硫化特性良好。促进剂的使用量少,并且硫化时间相同,则硫化反应速度缓慢,导致t90时间延长,进而使得返原反应时间增加。采用直观方法分析两种温度下t@Rev3%、t90,在获得CZ 因子取1 水平,IS-7020 因子取1 水平条件下,胶料具有良好硫化特性[8]。

表5 基于170 ℃条件的硫化胶硫化特性

表6 基于180 ℃条件的硫化胶硫化特性

综上所述,基于不同温度条件,胶料最小值与最大值的转矩存在一定差异,同时在温度不断增加过程中,转矩呈现下降趋势。主要原因在于,若是硫化温度不同,则硫化体系的硫化反应也存在一定差异,就是反应机理存在差异,相应的交联结构也存在一定差异,使得转矩值存在差异。在温度持续升高过程中,硫化时间减小,其和硫化反应中温度函数存在较大关联,温度不断增加,硫化反应速度也持续加快。在t@Rev3%、t90硫化特性组合中,基于不同温度,组合形式也存在一定不同,在获得CZ 因子取1 水平,IS-7020 因子取2 水平条件下,可以促使组合的硫化特性达到最佳状态。

5 结语

综上所述,硫化反应具有一定复杂性,是影响技术革新发展的关键因素,而最难问题是采用何种方法对硫化环节中轮胎温度进行测定。由于轮胎是通过多层橡胶进行制作,而轮胎各层温度存在一定差异,并且在时间变化过程中温度也会发生变化,通过常规测温方法并不能够进行动态温度测定工作,在随着各国研究深入开展过程中,硫化测温工作也获得良好发展,促使轮胎硫化反应中动态温度测定工作得到有效处理。在轮胎生产活动中应用硫化测温技术,此种方式可以对硫化反应中温度、位置与实践之间动态关系进行准确描述,对于硫化传热、硫化温度以及变温硫化等方面具有重要意义。