低温乳液技术合成丁腈橡胶及其性能研究(一)聚合部分

王菲,李长皓

( 南京金浦英萨合成橡胶有限公司,江苏 南京 210047)

乳液聚合[1,2]是通过乳化剂和搅拌,使单体分散在水中形成乳液,在通过加入引发剂进行聚合,该种聚合方法具有聚合速度快,传热好,易于操作等优点。(NBR)丁腈橡胶[3,4]是通过单体丁二烯和丙烯腈采用低温乳液技术合成的无规共聚物,丁腈橡胶由于带有极性的腈基,因此具有较好的性能。同时不同的应用要求我们采用不用的聚合配方生产橡胶,因此研究乳液共混技术[5,6]并制备不同NBR 具有重要的意义。

1 实验部分

1.1 主要原材料

丁二烯、丙烯腈、水、其他所有物质均为市场常见物料。

1.2 主要仪器和设备

本文实验共用到两种类型设备,其中实验室检测设备及仪器见表1。

表1 实验设备及仪器

其他设备为化工厂常见设备,如:反应釜、球罐、卧罐、离心泵、屏蔽泵、管道设备、散热器、流量计、换热器等,化工厂使用动力源为电、蒸汽、水等。

1.3 NBR 橡胶的聚合原理

NBR 乳液聚合的机理其实为连锁聚合,连锁聚合的反应主要是通过单体和反应活性中心的反应来进行,活性中心通常不能由单体直接产生,需要在聚合体系中加入某种化学物质,该种化学物质在一定的条件下形成反应活性中心,通过与单体的加成形成新的活性中心,单体活性中心按照上述机理继续与新的单体进行反应,从而形成高分子。

连锁聚合一般由链引发、链增长、链终止等基元反应组成。

丙烯腈单体和丁二烯单体都含有双键,具备连锁聚合的反应条件,同时采用乳液聚合技术,使得连锁反应发生在单体构成的小液滴之中,产生的热量可以被周围的水迅速带走,从而避免了爆聚,而作为提供反应场所的水,具有廉价与来源广泛的特点。同时我们可以控制乳液中单体胶束的数量和温度来控制聚合的反应速度,因此乳液聚合反应具有极佳的可操作性和适应性,具有本体聚合和其他聚合方式不可比拟的优点。

丁二烯由于具有两个双键,在聚合的过程中容易发生1~2 聚合,从而形成支链,同时如果温度过高,高分子链容易发生链转移和部分的交联,从而影响最终产品的性能,同时如前文所述,温度变高难以控制聚合速度,因此采用低温聚合。

NBR 中丙烯腈含量的控制:低温情况下,丙烯腈单体的竞聚率和丁二烯单体的竞聚率接近,原则上只需要控制丁二烯和丙烯腈的加料比例就能够控制NBR最终产品中的丙烯腈含量,但实际过程还有部分调整措施。

NBR 聚合反应的核心是乳化剂体系的选择,本文使用两种乳化剂,制备了两种体系,共计4 个牌号的

NBR。

1.4 NBR 聚合过程的工艺控制

单体的准备:丙烯腈的单体沸点为77 ℃左右,常温常压下是液体,对丙烯腈的技术要求为,要求丙烯腈的含量为99% 以上,常温于储存罐中进行储放,当进行使用时,将丙烯腈通过换热器冷却到10 ℃以下备用;丁二烯的沸点为-4.5 ℃,常温常压下为其气,通过冷却加压的方式储存于高压容器中,对丁二烯的要求为,要求丁二烯的含量为97% 以上,同时为了防止丁二烯的自聚合,往往在其中加入阻聚剂,该阻聚剂在使用前必须脱除,否则会影响反应过程,丁二烯在使用前也需要进行冷却。

水的制备:工厂中使用普通水进行粗过滤,然后使用超高压过滤系统过滤去除水中颗粒粒径大于4 um的杂质制备成超滤水,最后使用RO 反渗透系统制备RO 水,对RO 水要求较为严格,RO 水中不能允许出现重金属离子和氧气。

乳化剂的制备:每种乳化剂的纯度和杂质含量都必须控制在合适的范围内,同时为了防止氧气,必须隔氧操作,在进行反应前,除了预降温,还需要进行脱氧处理。

所有原料按照比例通入到反应釜中,保持反应釜的压力在10 bar 左右,控制温度在3 ℃左右,严格控制PH,最后反应时间到达后,转移胶乳进行下一步的处理,直至形成NBR 橡胶块。

1.5 NBR 聚合配方简介

乳化剂的选择:一般而言,乳化剂的选用原则为一端亲水,一端亲油,也即双极性分子,常见的有油酸、硬脂酸、脂肪酸、萘磺酸等,可以分为13~20 个碳原子的链烷烃类乳化剂和带有苯环的苯环类乳化剂,本文分别选用链烷烃类和带有苯环的烷烃类作为乳化剂。

选定好乳化剂后,不能直接用于聚合反应,因为乳化剂中的氢原子导致体系中PH 偏低,因此还需要加入一定的碱性物质中和,本文实验采用氢氧化钠作为中和剂,控制链烷烃类聚合体系PH 在3~4 左右,苯类聚合体系的PH 在4~6 之间。

引发剂的选择:引发剂的种类有很多,对于链烷烃类聚合体系采用过氧化物引发,对于苯类聚合体系采用过氧化氢化合物与某种物质复配体系进行。

1.6 实验与测试

硫化性能:按GB/T 16584—1996 测试,使用无转子流变仪测定硫化曲线,温度设定为 160 ℃。各符号表示:

MH— 最高扭矩值;

ML— 最低扭矩值;

T10— 焦烧时间;

T90— 工艺正硫化时间。

力学性能:拉伸性能采用电子拉力试验机,按照GB/T 528—2008 进行测试,拉伸速度为500 mm/min,测试温度为室温。

邵A 硬度测试:室温下用硬度测试仪进行测试,参照国标GB531—92。

其他测试类型均为常见测试。

2 结果与讨论

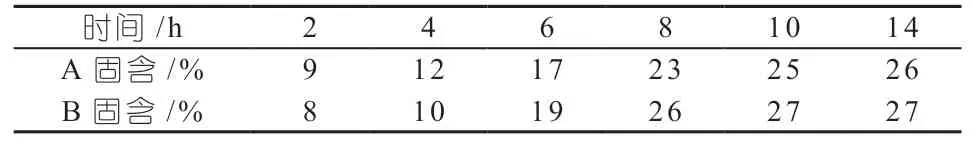

2.1 两种乳化体系对乳液聚合过程固体含量的影响

在聚合的过程中,丙烯腈和丁二烯进行无规共聚,游离在乳液中的两种单体越来越少,因此利用产品的固体含量表征产品的聚合程度,同时能够反应聚合的过程。

将取样容器中提前加入阻聚剂邻苯二酚,邻苯二酚能立刻终止自由基,防止在取样后产品继续反应,取2 h、4 h、6 h、8 h、10 h、14 h 各10 mL 乳 液,加入破乳溶剂异丙酮,然后放入干燥箱中进行干燥,干燥温度80 ℃,干燥时间24 h,最后剩余的固体为聚合的高分子和部分不能发挥物质。

最后得到链烷烃类聚合体系(体系A)、苯类聚合体系(体系B),两种体系下固含量随时间的变化过程,见表2 :

表2 两种体系下固含量的变化过程

从表中可以看出,随时间的增加,两种体系的固含逐渐增加,14 h 时A 体系的固含为26%,B 体系的固含量为27%,从结果上看,两种体系的固含相近。

由于前2 h,体系中存在着大量的气体,丁二烯属于爆炸性危险气体,同时反应釜中压力较大,在操作的过程中具有一定的危险性,因此从2 h 开始取样,实验得知,2 h 时A 体系的固体含量为9% 而B 体系的固体含量为8%,说明A 体系的反应速度快于B 体系,同时随着和时间的增加,两种体系在4~8 h 的固含量猛增,A 体系固含量的变化为11%,B 体系的固含量变化为16%,说明B 体系在反应过程中反应速率较快,在8 h 时几乎完成了反应,而A 体系反应速度较慢,在10 h 时才几乎完成反应。值得注意的是,实际操作中为了控制NBR 分子链之间不产生交联,同时为了提升效率,将转化率控制在一定的水平,例如两种体系控制最终转化率在90% 左右。

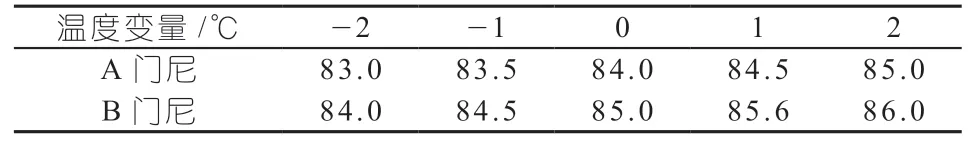

2.2 温度对两种乳化体系门尼黏度的影响

门尼黏度是橡胶加工的重要指标,在橡胶合成中,门尼黏度受到很多因素的影响,如反应时间、温度等。温度上升加快了反应速度,在反应时间相同的情况下,相当于提高了反应程度,同时温度的升高可能会导致NBR 分子链之间产生部分的交联键。工厂中由于存在温度连锁系统,只能将温度在±3 ℃变化,取10 h 试样结果作为对比,表3 为温度对两种乳化体系门尼黏度的影响。

表3 两种体系下固含量的变化过程

从表中可以看出,温度对最终产品的门尼黏度影响是很大的,温度每上升1 ℃,AB 两种体系的门尼黏度上升0.5 左右,根据阿伦尼乌斯方程,温度每上升10 ℃,反应速度提升一倍,当温度上升或者下降时,NBR 乳液中每一个单体小液滴的反应速度都响应的加快,从而导致NBR 整体的分子量提高,在宏观性能上表现为门尼黏度的上升。

2.3 不同聚合时间对两种体系门尼黏度的影响

要想使体系中所有的单体都反应完全,所需要的时间很很长的,同时随着反应时间的增加,聚合反应釜中的单体的转化率越来越高,它们的门尼黏度也会响应的发生变化,表2~3 为不同取样时间对两种体系门尼黏度的影响:

表4 不同聚合时间对两种体系门尼黏度的影响

从表中可以看出,聚合时间能够影响门尼黏度,随着聚合时间的增加,两种体系的门尼黏度都发生了明显的提高,其中A 体系的门尼黏度6 h 为65,经过4 h 后门尼黏度增加了23 变为88,B 体系的门尼黏度6 h 为66,经过4 h 后门尼黏度增加了21 变为87。

结果表明,我们可以通过控制反应时间或者反应温度来控制门尼黏度,但实际过程中往往更加复杂。

最后,利用两种体系低温乳液聚合技术,成功制备出了4 种牌号的NBR 橡胶,详情及分析见该团队系类论文。

3 结论

(1)简述了低温乳液聚技术制备NBR 的基本原理和工厂过程控制。

(2)随聚合时间的增加,两种体系产品固含量逐渐增加,体系B 在反应中后期的固含量大于A 体系。

(3)随聚合温度的增加或降低,NBR 产品的门尼黏度升高或降低。

(4)随着反应时间的增加或者降低,NBR 产品的门尼黏度升高或降低。