生物柴油制脂肪酸单甘油酯及其抗磨性能研究

夏 鑫,蔺建民,李 妍,陶志平

(中国石化石油化工科学研究院,北京 100083)

在“双碳”背景下,要求柴油进一步清洁化、低碳化,因此必然要进行超低硫含量、超低芳烃含量柴油产品的技术开发。柴油脱硫、脱芳烃在工业上通常采用加氢的方式实现[1-2],但是在深度脱硫、脱芳烃的同时,也易将柴油中具有润滑性能的组分脱除而导致柴油润滑性能不足[3],从而使其难以满足车用柴油的使用需要。

在柴油中加入抗磨剂是目前提高低硫柴油润滑性能的一种简单、有效的方法,而脂肪酸多元醇酯因具有良好的抗磨性能而常被用作柴油抗磨剂[4-5]。纪小峰等[6]以油酸和甘油为原料制备油酸单甘油酯,发现当其在柴油中的添加量(w,下同)为190 μg/g时,可使柴油的润滑性能满足使用要求。赵闻迪[7]以油酸为原料,制备季戊四醇四油酸酯和油酸甘油酯,发现二者均能很好地改善柴油的润滑性能。林宝华等[8]以蓖麻油酸为原料,制备蓖麻油酸丙酯、蓖麻油酸丙二醇单酯和蓖麻油酸丙三醇单酯,发现蓖麻油酸丙三醇单酯的抗磨性能最佳。上述研究多以脂肪酸和甘油为原料,通过酯化反应制备脂肪酸单甘油酯,而李阳[9]以植物油和甘油为原料,通过酯交换反应制备了脂肪酸单甘油酯,并将其用作柴油抗磨剂,发现其在柴油中的添加量不超过200 μg/g时即有良好的抗磨效果。目前,尚未见以生物柴油为原料制备脂肪酸甘油酯并用作柴油抗磨剂的研究报道。

本课题以生物柴油和甘油为原料,通过酯交换反应制备脂肪酸单甘油酯并用作柴油抗磨剂,考察反应条件以及精制条件对产品抗磨性能的影响。

1 实 验

1.1 试验原料

酸化油生物柴油,由福建龙岩卓越新能源股份有限公司生产,其主要性质见表1。

表1 酸化油生物柴油的主要性质

甘油,马来西亚椰树牌医用级甘油,纯度为99.5%。对甲苯磺酸,纯度99%,购自北京伊诺凯科技有限公司。氢氧化钙,纯度98%,购自北京伊诺凯科技有限公司。

试验用空白柴油为两种取自中国石化北京燕山分公司的调合柴油,分别命名为DF1柴油和DF2柴油,其主要性质如表2所示。依据SH/T 0765—2005《柴油润滑性评定法(高频往复试验机法)》[10],油品的润滑性评价结果以水蒸气压为1.4 kPa条件下润滑试验钢球校正磨痕直径(以下记作WS1.4)表示。由表2可见,DF1和DF2的润滑性指标均不满足GB 19147—2016《车用柴油》[11](简称国Ⅵ柴油)的要求(WS1.4460 μm)。

表2 试验用空白柴油的基本性质

1.2 试验方法及仪器

1.2.1 柴油润滑性评价

利用英国环球公司制造的高频往复试验仪,依据SH/T 0765—2005方法测定油品的WS1.4,试验参数如表3所示。将抗磨剂以一定的添加量加入到空白柴油中,考察加剂前后柴油润滑性能的变化,从而间接评价抗磨剂的抗磨性能。

表3 高频往复试验仪的运行参数

1.2.2 产品提纯

利用德国VTA公司生产的VKL70-5FDRR型全加热全齿轮泵短程蒸馏装置,将脂肪酸单甘油酯混合物与甘油分离,以提纯脂肪酸单甘油酯混合物抗磨剂产品。

1.2.3 生物柴油中脂肪酸含量测定

利用Agilent公司生产的6890型气相色谱仪,依据NB/SH/T 0831《生物柴油中脂肪酸甲酯及亚麻酸甲酯含量的测定 气相色谱法》[12]测定生物柴油中脂肪酸的含量。

1.2.4 产物中游离甘油含量测定

利用Agilent公司生产的6890型气相色谱仪,依据Q/SHCG 57—2017[13]附录D《酯型柴油抗磨剂中游离甘油含量测定法 气相色谱法》,测定产物中游离甘油的含量。

1.3 脂肪酸单甘油酯的制备

将生物柴油和甘油加入到配有冷凝回流管和分水器的250 mL反应釜中,加入对甲苯磺酸作催化剂,升至一定温度,回流数小时后停止反应,冷却至室温。加入氢氧化钙中和,静置后上层黏稠状液体即为脂肪酸甘油酯产品。图1为反应过程示意,其中,R为饱和或不饱和烃基。由于生物柴油是以脂肪酸甲酯为主要组成成分的混合物,因此以生物柴油为原料进行酯交换反应的产物可能是由多种脂肪酸单甘油酯、脂肪酸二甘油酯以及脂肪酸三甘油酯的混合物组成。优化反应条件,当脂肪酸单甘油酯在产物中的相对含量较高时,产品具有良好的抗磨性能,因此合成的抗磨剂以脂肪酸单甘油酯为主。

图1 生物柴油与甘油酯交换反应过程示意

2 结果与讨论

2.1 反应条件对脂肪酸单甘油酯抗磨性能的影响

2.1.1 生物柴油与甘油的物质的量比

在生物柴油与甘油的物质的量比(以下简称反应物摩尔比)为(5∶1)~(1∶5)的范围内,考察反应产物脂肪酸甘油酯混合物抗磨性能与反应物摩尔比的关系。将反应产物以200 μg/g的添加量分别加入到DF1柴油和DF2柴油中,评价加剂柴油(分别记作加剂DF1柴油、加剂DF2柴油)的润滑性能,结果如表4所示。由表4可以看出:当反应物摩尔比为5∶1时,加剂DF1柴油的WS1.4为599 μm,加剂DF2柴油的WS1.4为497 μm,二者分别小于加剂前空白柴油的WS1.4,虽然加剂柴油较空白柴油的润滑性能有所提高,但仍不能满足GB 19147—2016规定的车用柴油润滑性使用要求,说明此时产物的抗磨性能不佳,原因在于甘油在反应体系中的含量太低,产物仍以生物柴油为主,而生物柴油在较低剂量时难以表现出良好的抗磨性能[14];随着反应物摩尔比由5∶1逐渐降低到1∶1,甘油在反应体系中的含量不断提高,加剂柴油的润滑性能越来越好,表明产物的抗磨性能逐渐提高;当反应物摩尔比为1∶1时,加剂DF1柴油的WS1.4为400 μm,加剂DF2柴油的WS1.4为315 μm,加剂柴油的润滑性能比空白柴油显著提高,且能够满足GB 19147—2016对车用柴油润滑性的指标要求;当反应物摩尔比达到1∶1后,再继续降低反应物摩尔比至1∶2,1∶3,1∶4,1∶5,加剂柴油的润滑性能没有明显变化,说明再继续提高反应体系中甘油量对提升产物的抗磨性能没有明显促进作用。另一方面,标准Q/SHCG 57—2017《柴油抗磨剂技术要求》规定脂肪酸酯型抗磨剂中游离甘油的质量分数不得大于0.5%。基于产品抗磨性能和产品品质的考虑,确定优化的反应物摩尔比为1∶1。

表4 反应物摩尔比对产物抗磨性能的影响

2.1.2 反应时间

在反应物摩尔比为1∶1的基础上,考察反应时间在2~16 h范围内合成产物的抗磨性能,即将不同反应时间下获得的产物以200 μg/g的添加量分别加入到DF1柴油和DF2柴油中,评价柴油的润滑性能,结果如图2所示。由图2可以看出:将反应时间为2 h时得到的产物分别加入到DF1和DF2柴油中,WS1.4分别为590 μm和478 μm,虽然加剂柴油的润滑性能较空白柴油的润滑性能有所提高,但是润滑性能仍较差,不能满足车用柴油的润滑性能要求,原因在于反应时间较短,生物柴油与甘油未能充分反应,导致产物中有效抗磨组分含量偏低,产品的抗磨性能差;当反应时间从2 h逐渐增加至8 h时,将得到的产物加入到柴油中,WS1.4值逐渐降低,说明随着反应时间的延长生物柴油与甘油的酯交换反应深度逐渐增加,产物体系中的脂肪酸单甘油酯含量逐渐增加,产品的抗磨性能提高;将反应时间为8 h时得到的产物加入到DF1和DF2柴油中,WS1.4分别为389 μm和300 μm,加剂柴油的WS1.4达到最低值,表明在反应时间为8 h时产物的抗磨性能最佳;值得注意的是,当反应时间超过8 h时,随着反应时间进一步延长,产物的抗磨性能逐渐变差,可能是因为反应时间过长导致产物中的脂肪酸二甘油酯和脂肪酸三甘油酯等副产物含量增加,而脂肪酸二甘油酯和脂肪酸三甘油酯并不具有良好的抗磨性能。但是,由于控制反应物摩尔比为1∶1,产物体系中仍以脂肪酸单甘油酯为主,因此即使反应时间达到16 h,产物仍能保持良好的抗磨性能。从产物的抗磨性能考虑,确定生物柴油与甘油的优化反应时间为8 h。

图2 反应时间对产物抗磨性能的影响

2.1.3 反应温度

图3 反应温度对产物抗磨性能的影响

2.2 脂肪酸单甘油酯添加量对抗磨效果的影响

基于以上研究结果,生物柴油与甘油的优化反应条件为:反应物摩尔比1∶1、反应时间8 h、反应温度160~180 ℃。在优选的反应条件下制备脂肪酸单甘油酯抗磨剂产物,并考察加剂量对抗磨效果的影响,结果如图4所示。由图4可见:当加剂量为100 μg/g时,DF1柴油和DF2柴油的WS1.4分别为433 μm和387 μm,润滑性能较空白柴油有明显改善,可以满足车用柴油的润滑性能使用要求;随着加剂量的增加,两种柴油的WS1.4均呈现显著下降的趋势,表明随着加剂量的增加,抗磨效果有较为明显的提高;当加剂量达到300 μg/g时,DF1柴油和DF2柴油的WS1.4分别为301 μm和290 μm,较空白柴油的WS1.4分别下降了352 μm和260 μm,降低幅度分别为54%和47%;此后,当加剂量进一步增加时,加剂柴油的WS1.4基本维持在280 μm左右,对柴油的润滑性能没有明显改善,这是由于抗磨剂分子通过物理吸附或化学吸附作用于金属表面[20]而发挥提高柴油润滑性的作用,而当抗磨剂分子数量在金属表面达到吸附饱和状态后,继续增加抗磨剂的量不会对抗磨效果产生显著的促进效应。

图4 抗磨剂添加量对抗磨效果的影响

2.3 精制处理对脂肪酸单甘油酯抗磨性能的影响

2.3.1 生物柴油原料低温冷冻精制处理

表5 生物柴油冷冻精制处理前后的脂肪酸甲酯含量 w,%

由表5可见:冷冻精制前,生物柴油原料中饱和脂肪酸甲酯质量分数为14.5%,不饱和脂肪酸甲酯质量分数为81.9%;冷冻精制后,生物柴油原料中饱和脂肪酸甲酯质量分数为2.1%,不饱和脂肪酸甲酯质量分数为95.7%。这说明通过冷冻精制处理,可以使生物柴油原料中饱和脂肪酸甲酯的质量分数降低12.4百分点,不饱和脂肪酸甲酯的质量分数提高13.8百分点,不饱和脂肪酸甲酯含量有较为显著的提高。

2.3.2 脂肪酸单甘油酯短程蒸馏提纯处理

以冷冻精制生物柴油为原料,在优化的反应条件下与甘油进行酯交换反应,制得脂肪酸单甘油酯抗磨剂产品。因标准Q/SHCG 57—2017《柴油抗磨剂技术要求》要求脂肪酸酯型抗磨剂中游离甘油的质量分数不得大于0.5%,为了保障脂肪酸单甘油酯抗磨剂产品的品质,需要对反应产物进行短程分子蒸馏处理以除去未反应的甘油,处理前后产物中游离甘油的含量如图5所示。由图5可以看出:蒸馏提纯前,反应产物中游离甘油的质量分数为10.6%,不能满足Q/SHCG 57—2017对于脂肪酸酯型抗磨剂产品的指标要求;蒸馏提纯后,反应产物中游离甘油的质量分数为0.1%,较提纯前降低10.5百分点,可满足Q/SHCG 57—2017对于脂肪酸酯型抗磨剂产品的指标要求。

图5 短程蒸馏提纯前后反应产物中游离甘油含量

2.3.3 精制前后产品抗磨性能比较

在柴油中抗磨剂添加量均为200 μg/g的条件下,考察生物柴油原料冷冻精制处理及脂肪酸单甘油酯短程蒸馏提纯处理(以下简称精制处理)对产品抗磨性能的影响,结果如图6所示。由图6可以看出:对于DF1柴油而言,未加剂柴油试样的WS1.4为653 μm,加入未经精制处理得到的脂肪酸单甘油酯后,加剂柴油试样的WS1.4降低至367 μm,降低幅度为43.8%,加入经精制处理得到的脂肪酸单甘油酯后,加剂柴油试样的WS1.4降低至237 μm,降低幅度达63.7%;对于DF2柴油而言,未加剂柴油试样的WS1.4为550 μm,加入未经精制处理得到的脂肪酸单甘油酯后,加剂柴油试样的WS1.4降低至320 μm,降低幅度为41.8%,加入经精制处理得到的脂肪酸单甘油酯后,加剂柴油试样的WS1.4值降低至210 μm,降低幅度达61.8%。以上结果表明,以经低温冷冻精制的生物柴油为原料与甘油反应得到产物脂肪酸单甘油酯,再经短程蒸馏提纯工艺处理,最终产物的抗磨性能显著提高。

图6 精制处理前后产物抗磨性能的对比

2.4 脂肪酸单甘油酯的抗磨稳定性

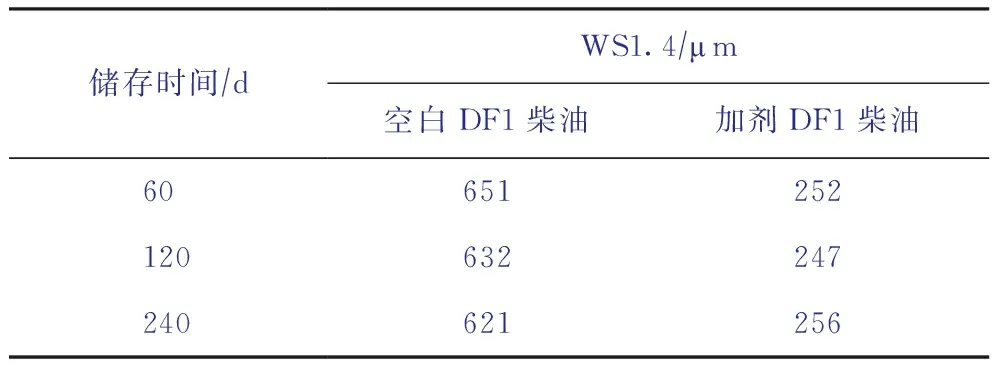

将精制处理所得脂肪酸单甘油酯产品以200 μg/g的添加量加入到DF1柴油中得到加剂DF1柴油,并将空白DF1柴油与加剂DF1柴油在室温下储存60~240 d,对比评价储存时间对加剂前后柴油润滑性能的影响,以考察精制后脂肪酸单甘油酯产品的抗磨稳定性,结果如表6所示。由表6可见,在储存的60~240 d内,空白DF1柴油的WS1.4均在620 μm以上,而加剂DF1柴油的WS1.4均在250 μm左右且润滑性未出现明显变化,说明经精制的脂肪酸单甘油酯产品在较长时间内仍能保持良好的抗磨性能,从而在较长时间内保障了柴油的润滑性。

表6 储存时间对脂肪酸单甘油酯抗磨性能的影响

3 结 论

(1)以生物柴油和甘油为原料经过酯交换反应制备脂肪酸单甘油酯,在反应物摩尔比为1∶1、反应时间为8 h、反应温度为160~180 ℃条件下合成的柴油抗磨剂的抗磨性能最佳。

(2)对生物柴油进行低温冷冻精制,可以使饱和脂肪酸甲酯的质量分数降低12.4百分点,不饱和脂肪酸甲酯的质量分数提高13.8百分点。

(3)将以生物柴油和甘油为原料经过酯交换反应制备的脂肪酸单甘油酯进行短程蒸馏处理,可以使产品中游离甘油的质量分数降低10.5百分点。

(4)生物柴油经低温冷冻精制处理、脂肪酸单甘油酯产品经短程蒸馏提纯工艺处理后,产物的抗磨性能显著提高。在优化的反应条件下,将冷冻精制生物柴油与甘油反应得到的脂肪酸单甘油酯经短程蒸馏提纯处理后的产品,以200 μg/g的添加量加入到两种不满足润滑性能要求的试验柴油中,加剂DF1柴油和加剂DF2柴油的WS1.4分别降至237 μm和210 μm,显著改善了柴油的润滑性能。该精制处理抗磨添加剂在室温条件下储存240 d后仍具有良好的抗磨性能。