基于CFD的双层混合涡轮式搅拌器优化

周 振, 王 萌, 张梦雪, 朱 强, 陈 璇, 盘赛昆*

(1.江苏海洋大学 食品科学与工程学院, 江苏 连云港 222000;2.江苏海洋大学 机械工程学院, 江苏 连云港 222000)

搅拌使2种或多种不同物质达到均匀混合的效果,是发酵、酿酒、石油、生化工程以及废水处理等工艺中常见的混合技术[1]。各式各样的搅拌器应用于不同的混合和搅拌工艺中。其中,涡轮式搅拌器是应用最广泛的搅拌器。涡轮式搅拌器拥有较大的剪切力,可以有效地满足各种搅拌需求,是小直径发酵罐高速搅拌的首选。涡轮式搅拌器常用的有直叶圆盘式(PY)、斜叶圆盘式(ZY)、直叶开启式(SK)和斜叶开启式(MK)4种类型。直叶式搅拌器与斜叶式搅拌器相比,拥有较大的剪切力,可以达到多种搅拌需求;斜叶式搅拌器既有径流特性,又有强大的轴向动流,有利于物质充分混合[2-3]。

目前,CFD软件模拟计算搅拌流场已在设计领域广泛应用[4]。董敏等[5]和杨杰[6]基于Navier-Stokes方程和κ-ε湍流模型分析双螺旋带和6叶斜涡轮桨不同组合位置的内部流场数据,对比搅拌器在特定界面的轴向速度矢量图、径向矢量图以及速度云图,认为上双螺带桨下涡轮桨组合在混合效果、轴向流动、搅拌效率上优于上涡轮桨下双螺带桨组合。梁瑛娜等[7]对直叶圆盘式搅拌桨的流场和混合时间进行模拟,并分析了其流动特性。Nere等[8]采用κ-ε方程进行模拟,分析了不同角度圆盘式搅拌桨的混合效果。Rao等[9]对传统涡轮搅拌器进行改造,桨叶引入单、双矩形和V形切割的结构,经过CFD仿真实验得出V型切割桨叶的功耗小于矩形切割浆叶的功耗。刘敏珊等[10]和Bach等[11]采用多重参考系法对不同搅拌桨倾斜角度进行比较,发现当搅拌桨斜叶为45°时单位能耗最低。然而,目前针对小型发酵罐尤其是50 L液体搅拌式发酵罐的流场研究不多,多侧重于单一用途发酵罐的特殊工况的分析。

以50 L液体发酵罐为研究对象,笔者利用CFD软件对不同搅拌器组合的流场进行数值模拟,探究不同搅拌器组合下发酵罐内流场变化,为发酵罐搅拌器设计选型提供参考依据。

1 材料与方法

1.1 发酵罐搅拌器结构

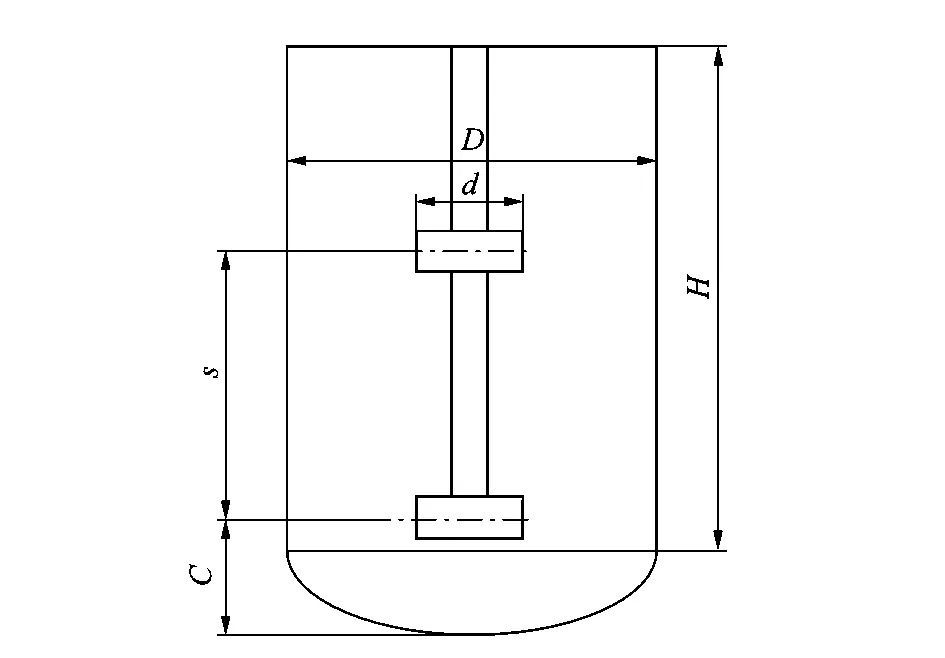

笔者采用Design Modeler软件建立发酵罐的三维模型,发酵罐的结构如图1所示。搅拌直径D=200 mm,高度H=340 mm,搅拌器的叶径d=70 mm,厚度为3 mm,搅拌器间距s=160 mm,距底间隙为C=105 mm,均匀分布4块挡板,宽度为10 mm,介质为液态水,搅拌转速为300 r/min。

图1 发酵罐结构Figure 1 Structure of fermenter

斜叶式搅拌器和直叶式搅拌器的特点不同,在不同使用位置,搅拌效果有所差异。根据结构特点,搅拌器结构可分为8种组合方式,如表1所示。

表1 搅拌器组合

1.2 数学模型

流体流动需要满足物理守恒定律,即满足质量守恒方程和动量守恒方程。

1.2.1 质量守恒方程

(1)

∂l+∂g=1.0。

(2)

式中:ρi代表各相的密度,kg/m3;αi为相含率,且∑αi=1,%;vi为平均速度,m/s;i代表气相或者液相;g表示气相,l表示液相。

1.2.2 动量守恒方程

(3)

式中:p′为修正压力,Pa;Fg,l是气液两相相互作用的合力,N;αiρig为相所受重力,N。

(4)

式中:μeff,l为液相的有效黏度,Pa·s;p0为压力,Pa;kl为液相湍动能。

笔者采用FLUENT求解流体流动问题。

1.3 CFD模拟计算

建模完成后,将模型导入到FLUENT中,使用Gambit自动网格进行三维网格划分,如图2。网格划分单元质量平均值为0.83,最小值为0.50,网格总数为326万个,网格节点为108万个。模拟采用MRF多重参考系解决流动模型,计算模型采用标准κ-ε双方程湍流模型。整个模型划分为静止区域和动区域2个区域,搅拌器桨叶区域设置为动区域,发酵罐内其他区域设置为静区域,搅拌轴设置为动壁面,转速设置为绝对速度,搅拌桨叶设置为相对速度。计算方法采用有限体积法离散守恒方程,压力-速度耦合使用SIMPLE算法,差分格式采用二阶迎风进行收敛。迭代次数为1 000次。采用FLUENT-tecplot软件进行后处理。

图2 发酵罐的几何模型和网格划分Figure 2 Geometric model and meshing of fermenter

1.4 气液两相混合过程模拟

对选择的较优搅拌桨组合进行气液两相模拟混合过程。以相对密度998.2 kg/m3、相对黏度1×10-3kg/(m·s)的水为液相,以相对密度1.225 kg/m3、相对黏度1.79×10-5kg/(m·s)的空气为气相。气体分布器为均匀开孔的环形分布器,每个小孔为直径2.5 mm,共10个,均匀分布在下表面,如图2(a)所示。液相的体积分数和速度大小均为0。进气速度为5 m/s,气体入口处的湍流强度与湍流黏性比为10%,出口压力为0.1 MPa。发酵罐和气体分布器的壁面为静止壁面,搅拌桨与转轴的壁面为动边界。搅拌转速为300 r/min。利用组分输送模型进行混合。通过不同时刻气相的分布来分析发酵罐内流体的混合效果。

2 结果与讨论

由双层混合涡轮式搅拌器组成的发酵罐中,由于不同桨型组合,罐内所形成的流场也不同。这对发酵罐中单相流场、气液两相混合的效果产生影响。经CFD软件数值模拟,分析铅垂面上达到稳态后的速度云图和矢量图;比较不同组合搅拌桨的流场特性差异,选取高搅拌速度、低搅拌功率的搅拌桨组合,进行气液两相模拟混合验证。

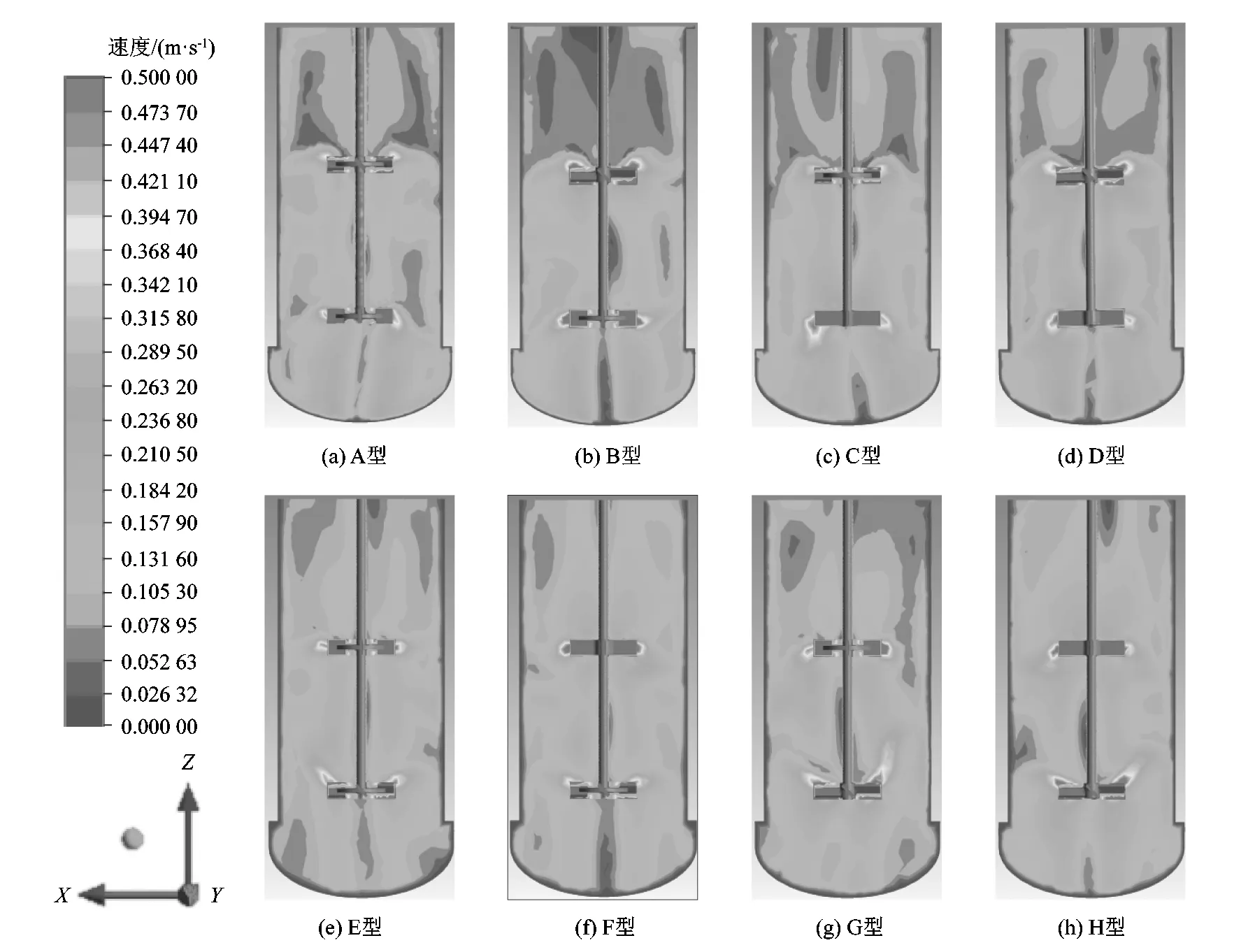

2.1 速度场分析

通过观察不同搅拌器组合的铅垂面(Y=0 m)和水平面(Z=0.1 m)的速度云图,可以发现:双层圆盘式搅拌桨相较于其他搅拌桨组合,其中间区域流场低速区域范围较小,高速区域并不集中,流场流动效果较好,如图3所示;在搅拌桨叶边缘的流体速度较大,越远离搅拌桨叶速度越小,且能形成较大的漩涡,如图4所示。由于圆盘式搅拌器的搅拌面积较大,所以流场速度大于开启式搅拌器,也不容易出现“搅拌死区”,搅拌更加均匀。

图3 不同搅拌器组合的铅垂面速度云图Figure 3 Vertical velocity nephogram of different agitator combinations

图4 不同搅拌器组合的水平截面速度云图Figure 4 Horizontal velocity nephogram of different agitator combinations

通关观察不同搅拌器组合的铅垂面速度矢量图(图5)发现,直叶式搅拌器作为径向流桨,方向由桨叶至发酵罐壁,再向上或向下流动,在搅拌桨叶上、下形成漩涡,涡心的范围较广,可以满足发酵罐内中、下层的搅拌需求。斜叶式搅拌器则会形成轴向流场,能够增加流体的轴向流动范围和流体速度,但在搅拌桨附近形成的漩涡涡径较小,搅拌范围较小。此结果与赵行等[12]的试验结果一致。A型搅拌器组合在整个发酵罐中,产生了至少6个流场旋涡,多于其他组合,有较好的混合效果。

图5 不同搅拌器组合的铅垂面速度矢量图Figure 5 Vertical velocity vector diagram of different agitator combinations

在发酵罐铅垂面(Y=0 m)X=0.1 m处计算不同搅拌器组合在不同高度的速度,分布曲线如图6所示。在图中可以观察到,圆盘式搅拌器的速度峰值(>0.25 m/s)高于开启式搅拌器的峰值(≤0.25 m/s),其中A型、E型组合的整体平均速度优于其他搅拌组合。

图6 不同搅拌器组合的速度分布Figure 6 Velocity distribution diagram of different agitator combinations

模拟计算不同搅拌器组合的搅拌功率,结果如图7所示。搅拌功率大小顺序为组合C,E,G,A,H,D,F,B型。结合各组合的桨型与搅拌功率可以看出斜叶式搅拌桨的功率要比直叶式的搅拌桨功率大,此结果与姚晨明[13]和Huang等[14]的结果一致。搅拌速度较优的组合A的搅拌功率约为最大功率的86.1%,并且模拟数值在计算值6.83 W范围内,模型可靠[15]。因此,直叶圆盘式搅拌桨在下层、斜叶圆盘式搅拌桨在上层时的搅拌器组合性能更佳,具有较大的剪切力和较小的搅拌功率,能够满足设计要求。

图7 不同搅拌器组合的搅拌功率Figure 7 Mixing power of different agitator combinations

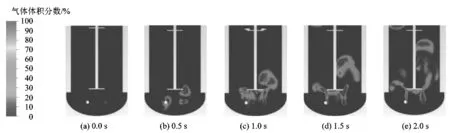

2.2 气液两相混合模拟

发酵罐内气相在液相中不同时刻的气体体积分数分布情况如图8所示。进气口如图8(a)所示,此时气体还未扩散。在较短时间内,气体向上扩散,但仍成团状聚集在搅拌桨桨叶旁;随着时间的延长,通气量增加,受到下层直叶圆盘式搅拌桨的横向剪切力和上层斜叶圆盘式搅拌桨的循环流作用力,气体向上以较为均匀的形式扩散,气体能与液体较好地混合。

图8 不同时刻气相分布Figure 8 Gas phase distribution at different times

3 结论

笔者以课题组研发的50 L液体发酵罐为模型,基于CFD技术模拟双层混合涡轮式搅拌器的流场,考察了8种搅拌器组合对流场分布及搅拌功率的影响。得出结论:

1) 对于小型液体发酵罐,圆盘式搅拌桨比开启式搅拌桨搅拌速度大,搅拌功率较高,但不同搅拌器组合方式会对搅拌速度与搅拌功率产生影响;

2) 直叶桨与斜叶桨的组合能够有效促进气液两相混合;

3) 本研究偏向于整体,并未分析局部流场变化,之后应深入探讨;

4) 组合A结果为课题组下一步研发发酵罐提供了重要参考。