燃气安全自闭阀设计与流场分析

李文庆, 陈方仁, 林仕杰, 钱锦远, 金志江*

(1.浙江大学 化工机械研究所, 浙江 杭州 310027;2.浙江万得凯流体设备科技股份有限公司, 浙江 玉环 317609)

燃气安全自闭阀(以下简称自闭阀)能够通过感知管道内气体压力的变化,进而控制流量大小和阀门开闭,具有反应速度快、结构简单紧凑、无需外部能耗的优势[1]。近年来,我国天然气工程得到快速发展,全国天然气用户数量逐年增长,针对数量如此庞大的天然气用户群,研制一种性能优良且安全稳定的自闭阀具有极其重要的意义[2],笔者针对现有自闭阀仍然存在的安全隐患,对其结构进行改进,并提出了一种基于FLUENT软件的自闭阀全流程动态特性分析方法。

在役自闭阀在较大时间范围内的工况都是复杂和不稳定的,如连接端松动老化,不合理开关燃气及违规的管道连接等,都会导致管道压力的波动,无法将管道内的燃气流量精确地限制在安全区间内,严重则会引发燃气泄漏、倒流和爆炸[3]。

迄今为止,研究人员已经对自闭阀进行了大量研究。王凡等[4]在对管道燃气自闭阀使用前后性能变化的研究中,探究了自闭阀性能下降的主要诱因,并通过提高提杆行程精度或提高膜片回弹性提升阀门的机械性能。车立新等[5]通过对居民燃具耗气量变化影响因素分析及自闭阀流量影响因素研究,确定了与燃具热负荷匹配的自闭阀切断流量。

数值仿真作为研究流体复杂流动的重要工具,在阀门流场分析中有着广泛应用。ZHANG等[6]详细讨论了往复式压缩机内部流动和热动力特性,并提出利用这些曲线评定压缩机热工性能的方法。SHEVCHENKO等[7]利用ANSYS分析软件采用多种有限元方法来解决特征频率确定问题的可行性。WU等[8]分析了流体力对动态特性的影响,并对结构进行了优化,通过理论分析和数值仿真,建立了伺服阀的数学模型。LUDWIG等[9]使用仿真方法对不同的环形密封进行了广泛的实验研究,以确定环形密封对转子动力学影响。

许多学者在研究过程中,曾运用计算流体力学方法(CFD)研究自闭阀开启过程中阀体不同位置的流体压差变化情况[10-11],从而分析不同介质在出口处的压力、阀芯开孔大小和进口处介质流速对阀芯表面流体压力差的影响。使用FLUENT软件[12]仿真模拟,可以实现压差的计算,并利用压差的大小,控制阀芯的运动,模拟出阀门的开启过程,得出阀门开闭的全流程,为进行阀门系统的分析提供数值方法。通过对阀门流场的分析,能够得出自闭阀的主要阻力损失区域,绘制阀芯随时间运动的曲线[13],从而为阀门进一步的优化设计提供理论依据。笔者提出的自闭阀能够在管道入口处压力出现欠压、超压时,自动切断燃气流动通道,使用基于FLUENT软件动态特性分析方法将流量精确调控在设定范围之内,并进行全流程的阀内流场仿真模拟分析。

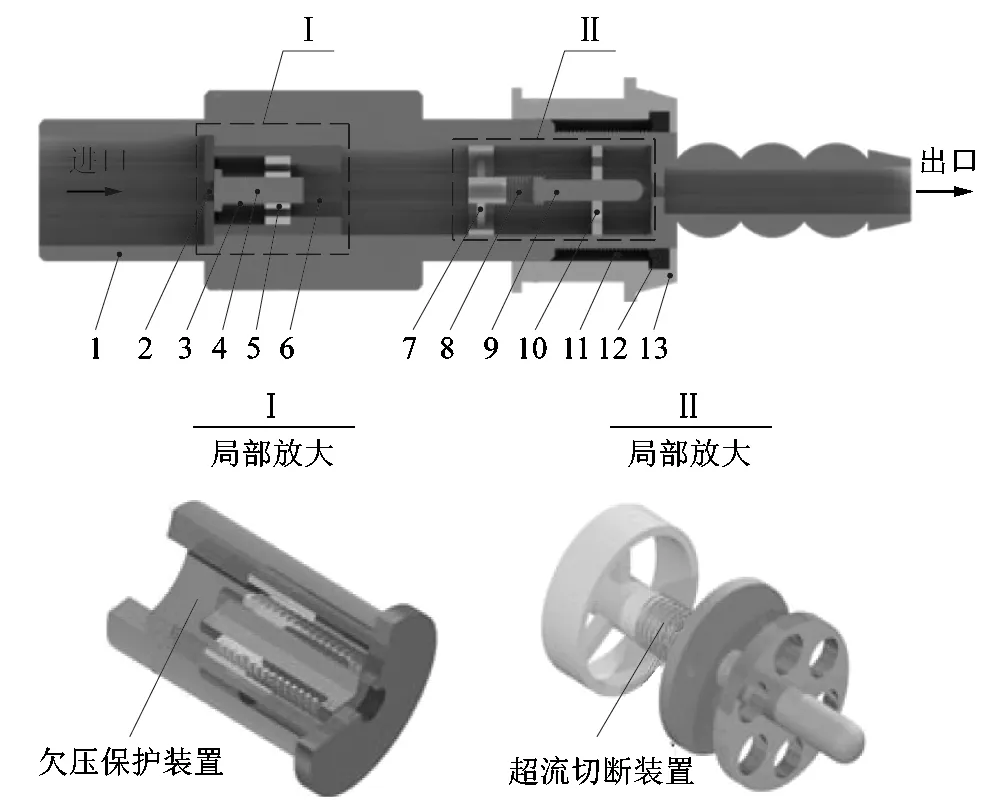

1 自闭阀结构分析

如图1所示,自闭阀由基础阀体、活动部件、欠压保护装置和超流切断装置组成。欠压保护装置在燃气管线出现异常的压力降低时起到切断燃气通路的作用;超流切断装置在燃气管线出现异常的流量增大或者压力升高时起到切断燃气通路的作用。同时超流切断装置的弹簧具有温敏的特性,可实现超温保护的功能。欠压保护装置包括阀塞盖、阀杆、弹簧Ⅰ和支板等零件。阀塞盖和支板均为阀体内部径向封闭的板状结构,阀杆上套设有弹簧Ⅰ;超流切断装置由支架、弹簧Ⅱ、导杆和导磁套组成,支架上连接有能轴向伸缩的弹簧Ⅱ,弹簧Ⅱ与导杆连接;超流切断装置右侧有阀塞,阀体外部套设能沿阀体轴向移动的活动套,活动套固定有磁环,导磁套能随磁环沿导杆移动。自闭阀无需额外的动力,在不同的故障发生时,便可自行启动,整个过程无需人为操作。

1—阀体;2—阀塞盖;3—弹簧Ⅰ;4—阀杆;5—支板;6—阀塞套;7—支架;8—弹簧Ⅱ;9—导杆;10—导磁套;11—弹簧Ⅲ;12—磁环;13—活动套。

当自闭阀处于正常的供气范围时,在燃气压力的作用下,推动欠压保护装置的阀杆向出口侧移动,阀塞盖的中心孔打开,弹簧Ⅰ逐渐压紧,当弹簧Ⅰ提供的弹力和燃气的压力相同时,阀杆的位置稳定。气体推动导磁套和导杆同步向出口侧移动,弹簧Ⅱ逐渐拉伸,当弹簧Ⅱ的拉伸力与气体压力相同时,导杆的位置稳定,此时导杆与阀体出口侧的中心孔之间留有间隙,允许气体依次通过阀盖的中心孔、支板、支架、导磁套的中心孔、阀体靠近出口侧的中心孔,从出口流道排出,燃气正常供送。

当低于正常供气范围时,阀杆上受到的气体压力变小。阀杆在弹簧Ⅰ的弹力下向入口侧移动,将阀塞盖的中心孔完全封闭,切断气体通路。当高于正常供气范围时,导磁套受到的气体压力变大,导杆在气体压力的作用下向出口侧移动,将阀体出口侧的中心孔完全封闭,切断气体通道。当燃气压力恢复正常时,推动导磁套,通过磁环的磁力使导磁套带动导杆向燃气入口侧移动,即实现超流切断装置的复位。当出现异常的温度升高时,超流切断装置的弹簧Ⅱ具有温敏特性,在高温下会失去弹力,此时导杆两端的作用力会发生变化,在燃气推力的作用下导杆会压紧阀体出口侧的中心孔,燃气通路关闭,从而实现超温保护的功能。

2 自闭阀流场分析

对设计的自闭阀在正常工况及启闭工况下的阀内流场进行了仿真计算。为保证阀内燃气流动的充分发展,阀前管道的长度设置为210 mm,阀后管道的长度设置为90 mm。首先进行阀内流道的抽取,然后进行阀内流域的离散化。笔者采用混合网格的划分策略对阀内流域进行离散化,在阀前入口管道、欠压保护装置、超流切断装置和阀后管道处采用结构化网格进行网格划分,总网格数为924 892,节点数为856 430。离散化网格模型如图2所示。

图2 自闭阀内流域网格划分Figure 2 Meshing of self-closing valve

阀内介质为甲烷,其温度为常温300 K,气体的可压缩性不可忽略,因此将甲烷看做是理想可压缩气体进行研究。自闭阀入口和出口均设置压力边界,入口压力为2 000 Pa,出口压力为0 Pa;流体域壁面设置为无滑移边界条件。在计算自闭阀在正常工况下的流动状态时,面向稳态解,并忽略重力。在计算自闭阀启闭过程的流动状态时,面向瞬态解,并忽略重力。

以上方程的求解借助商用求解器FLUENT依照SIMPLE算法完成。求解器类型选用密度基,近壁面流动采用标准壁面函数描述。离散方程的节点之间动量、湍动量与湍流耗散率的差值依照二阶迎风格式,压力的差值依照二阶格式,梯度量的差值依照基于最小二乘网格格式。计算过程中,当满足以下2个条件时,可认为计算达到收敛:①各物理量的残差小于10-3;②阀门入口面平均流量保持恒定,或波动低于1%。

正常工况时阀内流域的速度分布如图3所示。速度较大的位置一处在欠压装置的中心孔附近,另一处在阀体靠近出口侧中心孔附近,其他区域的介质流速较小。在欠压装置的中心孔处,燃气流通面积经历先变小再变大的过程,导致中心孔内的流速增加,在阀杆的凸台附近会产生涡,涡的存在增加了能量的耗散,在阀杆的末端也会有涡的存在。同样在阀体靠近出口侧中心孔附近,燃气流通面积会急剧地缩小,流通面积的剧烈变化会使流速急剧增加,使得中心孔附近的流速相较于其他区域有明显的增大,在中心孔后的管道流域中,管道中心区域的流速较大,而四周的区域其流速较小,并在四周区域产生较大的涡。

图3 自闭阀内正常工况时阀内速度分布Figure 3 Velocity distribution in self-closing valve under normal working condition

图4展示了自闭阀内流域各位置的最大速度和域平均速度。燃气在流经欠压保护装置的中心孔时,燃气的最大速度会显著增大,最大流速为29.43 m/s;在通过此处的中心孔后,燃气的最大流速会缓慢地下降,直至通过流道阀体靠近出口侧的中心孔后,由于流通面积的急剧减小,燃气的最大流速显著增大,最大流速可达74.96 m/s;在流经阀体靠近出口侧的中心孔后,燃气的最大流速会迅速地降低直至达到稳定的水平。对阀内流域的速度求均值,从阀内的域平均速度可以看出:在通过超流切断装置的支架后,域平均速度有显著增大。

图4 自闭阀内各个位置最大速度和域平均速度Figure 4 Maximum velocity and average velocity of each position in self-closing valve

在自闭阀启闭过程的动态分析中,燃气自闭阀入口处设置阶跃压力入口边界。在0.00~0.01 s时,其入口压力为0 Pa;在0.01~0.03 s内,其入口压力为2 000 Pa。图5所示为欠压装置的阀杆从开始动作到第1次到达平衡位置的位移曲线,第1次到达平衡位置的间隔时间为0.013 8 s,其后的往复运动过程图中没有列出。在阀杆运动过程中,其速度是逐渐增加的,随着燃气压力的变化,其开启响应时间为0.013 8 s。

图5 自闭阀内欠压装置阀杆随时间的位移Figure 5 Displacement of guide rod in self closing-valve with time

图6所示为欠压装置阀杆受力状态随时间变化曲线。需要注意的是,弹簧力和燃气压力对阀杆的作用方向是相反的。从图中可以看出,随着欠压装置阀杆的位移变化,其所受的燃气压力是基本保持不变的,即欠压装置附近的燃气压力基本不发生变化;随着欠压装置阀杆位移的增加,其所受到的弹簧力是逐渐增加的,且变化量随速度的增大而不断地增加;这使得阀杆所受到的合力是不断减小的。在0.023 8 s时,阀杆受到的燃气压力和弹簧力是相等的,由于二者方向相反,故而阀杆受到合力为零。由于惯性力的作用,阀杆会在平衡位置处发生往复运动,其运动位移会逐渐减小,最终会稳定在平衡位置。

图7所示为0.02 s时截面A及截面C的速度分布。对于截面A来说,由于欠压装置阀杆的存在,使得截面中心的速度为0 m/s,截面的速度分布呈四周区域较高,自闭阀壁面和中心区域的速度较低;对于截面C来说,其分布规律与截面A恰好相反,由于通流面积的急剧缩小,使得阀体靠近出口处中心孔内的流速急剧增大,而四周由于壁面的黏性作用使得其流速较低,中心最高流速可达74.96 m/s,截面速度变化较大。

图7 0.02 s时截面A和截面C的速度分布Figure 7 Velocity distribution of section A and section C at 0.02 s

在自闭阀欠压保护装置逐渐开启的过程中,欠压装置中心孔处的流场随阀杆位移的速度变化如图8所示。随着阀杆位移的增加,中心孔与阀杆端面之间的间隙逐渐增大,中心孔内的介质流速也随之增加。在中心孔与阀杆端面之间的间隙较小时,阀杆端面边缘处还未产生涡,但随着间隙的增加,阀杆端面边缘会产生涡,这会增加阀杆运动的不稳定性,一定程序上影响了自闭阀的调节精度。随着阀杆位移的增加,阀杆端面速度随之增加,流量也随着增加。

图8 自闭阀随阀杆位移的流场速度变化Figure 8 Flow field velocity variation of self-closing valve with guide rod displacement

3 结论

笔者设计了一种新型的燃气安全自闭阀结构,由基础阀体、活动部件、欠压保护装置和超流切断装置组成。采用数值模拟和动网格技术对自闭阀正常工作和启闭时的流场进行了分析,主要得出了以下结论:

1) 自闭阀在燃气管线出现异常如管道欠压、流量异常增大和温度异常升高时,可及时切断燃气管线通路,实现欠压保护、超流切断和超温保护的功能,有效阻止燃气安全事故的发生;

2) 设计的自闭阀最高流速发生在阀体靠近出口的中心孔处,最大流速为74.96 m/s,流阻较小,出口压力和流量稳定,可满足用户的用气需求;

3) 自闭阀的欠压装置启闭时间为0.013 8 s,可在燃气管线出现异常工况时实现燃气通路的快速切断,保护用户的燃气安全;

4) 欠压装置阀杆附近有较多的涡存在,直接导致阀杆运动不稳定性的增加,影响了自闭阀的调节精度,未来应加强阀杆形状与流场的作用机制研究。