淬火温度对5Cr15MoV钢空冷淬火组织与性能的影响

田春英, 董 纪, 王 军, 张慧星, 冯天建, 刘晓凡

(1. 天津中德应用技术大学 机械工程学院, 天津 300350;2. 天津中德应用技术大学 航空航天学院, 天津 300350;3. 天津市信泰科技发展有限公司, 天津 300383)

马氏体型不锈钢具有通过淬火实现硬化的特性,不同回火温度具有不同强韧性组合,因此可通过选择马氏体不锈钢牌号及热处理来得到较大范围内不同的力学性能,通常情况下被用来制造具有良好力学性能和一定耐蚀性的零部件,如蒸汽轮机叶片、医疗器械、餐具、刀具、测量用具、弹簧等。马氏体型不锈钢典型牌号为Cr13型(如2Cr13、3Cr13、4Cr13)和7Cr17、9Cr18等,合金成分Cr>12%(质量分数)提高钢材电极电位进而提高其耐蚀性,碳含量增加使其强硬性和耐磨性显著提高,但耐蚀性下降,所以C含量增加Cr含量也要随之增加[1-2]。

5Cr15MoV钢是近年来不锈钢生产企业为提高刀具硬度及耐磨性研发出的中、高档刀具用钢,其是一种高碳高铬并添加微量Mo、V合金元素的马氏体不锈钢,较传统的Cr13型不锈钢碳和铬含量有所提高,而较7Cr17、9Cr18不锈钢其碳和铬含量均有所降低[3-4]。因此,5Cr15MoV钢较Cr13系不锈钢提高了硬度,较7Cr17、9Cr18不锈钢降低了脆硬性。为了获得工件所要求的性能,就要了解钢在加热和冷却过程中的组织转变规律,为优化热处理工艺参数提供理论依据。金永华[5]、Qin等[6]对5Cr15MoV钢进行了大量的热处理工艺研究并获得了最佳工艺参数。

为了深入分析淬火温度对组织的影响以及组织对硬度的影响,本文以球化退火态5Cr15MoV钢为研究对象,对经不同温度淬火后马氏体组织形态、晶粒尺寸、合金碳化物和残留奥氏体含量及分布等方面进行分析讨论,得出淬火温度对组织和性能的影响规律,为5Cr15MoV钢热处理工艺的制定提供理论依据。

1 试验材料与方法

试验材料为球化退火态的5Cr15MoV钢棒材,直径为φ10 mm,主要化学成分如表1所示。由于合金元素Cr、Mo、V都是封闭奥氏体相区的元素,使钢的共析点左移至含碳量小于0.5%的成分点处,所以5Cr15MoV钢为过共析钢。采用线切割将棒材切割为φ10 mm×25 mm的圆柱试样,然后将试样放入ZSX 1400型箱式热处理炉进行加热。试验前,采用差热分析方法(加热速度为10 K/min)测定了试验钢的相变点。如图1所示,试验钢的Ac1和 Accm点与其原始组织相关,球化退火态钢的奥氏体化较空冷淬火态慢,这主要是因为空冷淬火态钢在升温过程中首先分解为微细粒状珠光体,相界面多,加快了奥氏体的形核与长大,而球化退火态钢相界面少,奥氏体化较慢。5Cr15MoV钢淬火一般采用球化退火态钢,图1中球化退火态钢的Ac1和Accm分别为660.09 ℃和1300.71 ℃。过共析钢的淬火温度一般选择在Ac1~Accm之间,考虑钢中含有Cr、Mo、V等强碳化物元素,为了促进碳化物溶解,空冷淬火加热温度要偏高。试验淬火温度分别为1000、1050、1100、1150和1200 ℃,到温后保温20 min空冷。淬火后试样采用线切割将两端各切2 mm舍去(氧化层),然后切取φ10 mm×12 mm 试样块,一端采用200HRD-150洛氏硬度计对试验钢硬度进行检测,另一端经过磨制、抛光和腐蚀制备金相试样,利用Zess Axio Observer光学显微镜(OM)观察淬火后组织;再采用线切割切取φ10 mm×2 mm试样,经过磨制抛光后,通过电解抛光法去除试样的表面应力,电解液采用体积分数为7%的高氯酸酒精溶液,利用SEM配备的电子背散射衍射(EBSD)装置分析显微组织的晶粒取向、相含量和晶粒大小等特征。

表1 球化退火态5Cr15MoV钢的化学成分 (质量分数,%)

图1 5Cr15MoV 钢的DSC曲线

2 试验结果与分析

2.1 淬火温度对组织的影响

淬火目的是为了获得具有高强硬度的马氏体组织,工件在淬火工艺阶段获得理想的组织与性能是回火状态应用时具有所需性能的前提和保障。因5Cr15MoV钢中含有的Cr、Mo、V元素均会使钢的C曲线右移,尤其是Cr约15%的高含量使钢的淬透性得到很大提高,闫寒等[7]测试得知即使在0.1 ℃/s冷速下仍有大量马氏体转变,因此本试验钢可在空气中冷却淬火,淬火应力小。淬火温度对于组织的晶粒尺寸、分布状态、含量等有着较大的影响,进而影响材料的性能。

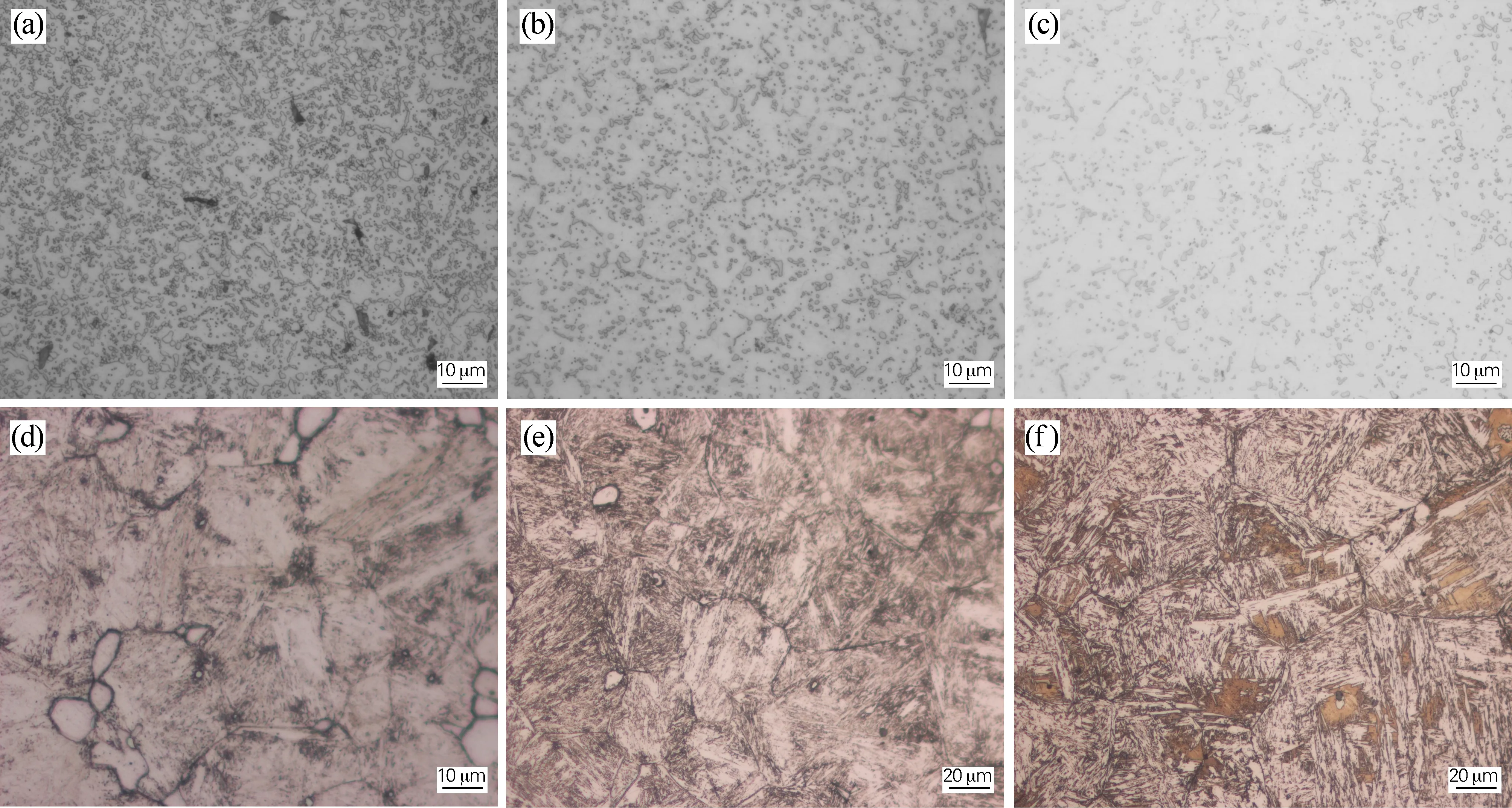

试验钢原始显微组织和经不同温度淬火后的显微组织如图2所示。图2(a)所示原始组织为球化退火态的粒状珠光体,在铁素体基体上分布着以M23C6为主的合金碳化物,碳化物形状近似球形,尺寸以0.5~2.0 μm 范围内为主,且分布状态既有在原奥氏体晶粒内部的随机分布,又有在晶界呈网串状分布[8-9]。图2(b~f)为不同温度淬火后的显微组织,可以看出组织有显著的区别。在1000、1050 ℃较低温度下淬火时,由于淬火时奥氏体晶粒细小和保留了较多的未溶碳化物,所以得到光学显微镜下观察不到隐晶马氏体以及在其上分布较多的未溶碳化物,如图2(b, c)所示。与图2(a)相比,尺寸较小的碳化物已基本溶解,图2(c)与图2(b)相比,由于淬火温度较高,碳化物溶解的量更多,而且大尺寸碳化物也变小,残留碳化物仍然呈网串状分布,且更加清晰。当淬火温度升高至1100 ℃时,碳化物颗粒绝大部分已溶解,只有原来很少量较大尺寸的碳化物部分溶解后以很小碳化物形式残留下来,同时原奥氏体晶界和马氏体板条块可见,而且在原奥氏体晶界处出现大量的残留奥氏体,如图2(d)所示。在1100 ℃保温20 min时,大量碳化物基本溶解,在原尺寸较大碳化物处的局部奥氏体中合金元素含量显著增高,尤其是碳元素,从而使试验钢的C曲线右移,增大过冷奥氏体稳定性,进而使其马氏体转变温度降低,因此残留奥氏体的量增大。随着淬火温度进一步升高至1150 ℃,可以发现原奥氏体晶界和马氏体板条组织更加清晰,组织明显长大,而且碳化物残留量进一步减少,残留奥氏体的含量也减少。随着淬火温度升高,碳化物的溶解速度进一步加快。碳元素的扩散速度随着淬火温度升高显著增加[10],使奥氏体中局部碳浓度高的部分能够向其他部分扩散,使奥氏体局部碳含量高的面积减小,所以残留奥氏体的量减少。淬火温度升高至1200 ℃时,碳化物已全部溶解消失,奥氏体中碳元素扩散能力进一步增强,未见大块残留奥氏体,原奥氏体晶界和板条马氏体组织清晰可见,且组织进一步长大。

图2 不同温度淬火后试验钢的显微组织

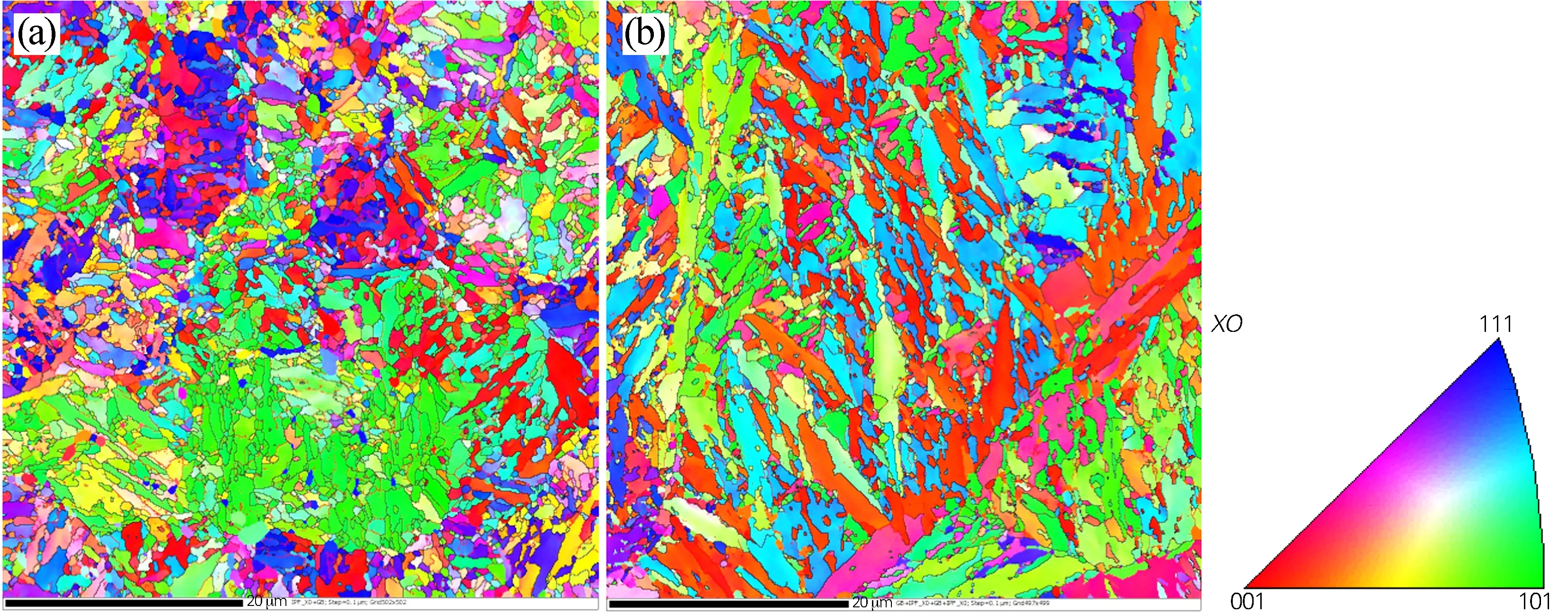

淬火温度是影响奥氏体晶粒大小的显著因素,而奥氏体晶粒大小对试验钢热处理后的组织和性能影响极大。在板条马氏体组织中每一个马氏体板条为一个单晶体,其立体形态为扁条状,很多近于平行排列的细长板条组成板条束[11],通过EBSD表征的IPF图可以显示每个马氏体晶粒的取向。图3为淬火温度为1050 ℃和1200 ℃时EBSD表征的试验钢IPF与晶界图。从图3可以看出,1200 ℃较1050 ℃淬火获得的组织明显粗大。众所周知,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。根据体视学原理,如果截面积相同,晶粒数目越多即说明晶粒越细小。因此,在试样中心部位随机选取3个视野,统计晶粒的平均数目。

图3 不同温度淬火后试验钢EBSD表征的IPF与晶界图

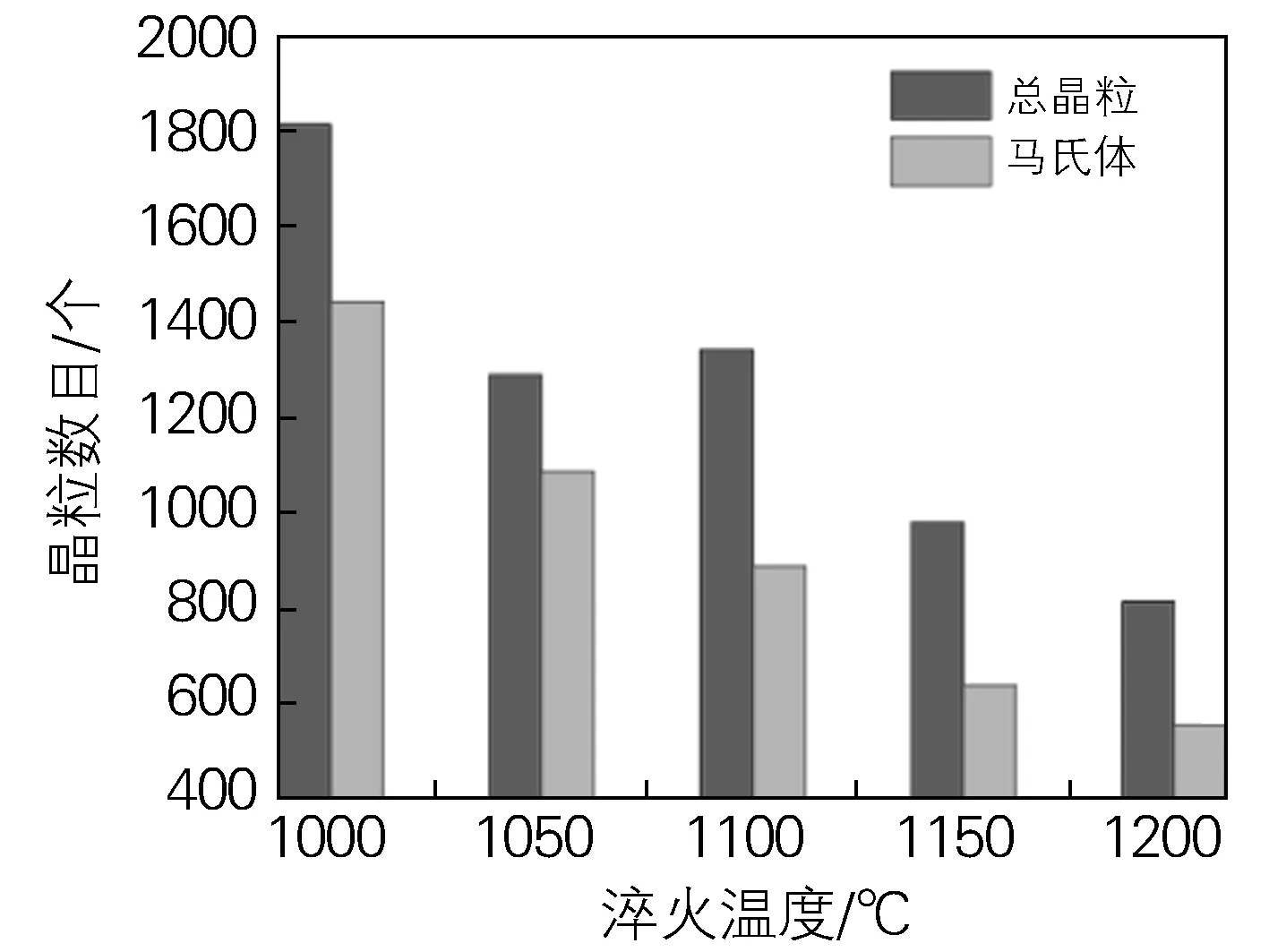

图4为不同淬火温度相同截面积内晶粒数目统计图。从图4可以看出,淬火温度越高,晶粒数目越少,说明晶粒越粗大,尤其是板条马氏体晶粒数目。

图4 不同温度淬火后试验钢相同截面积内晶粒数目统计

残留奥氏体是淬火未能转变成马氏体而保留到室温的奥氏体,是所有可淬火硬化钢中普遍存在的一种显微组织,钢中存在过量的残留奥氏体势必会降低钢件的淬火硬度、强度、耐磨性和疲劳强度等性能。残留奥氏体主要以两种不同形态存在:一种为分布于马氏体板条间的薄膜状,另一种为分布于原奥氏体晶界附近和马氏体板条束边界的块状,后者具有更大的晶粒尺寸[12]。虽然EBSD测试所得的残留奥氏体含量明显低于XRD测试所得的含量,但其有利于分析块状残留奥氏体的分布情况[13]。

不同淬火温度下试验钢EBSD分析结果如图5所示,残留奥氏体与合金碳化物M23C6均为面心立方晶体结构,用绿色表示,二者的区别主要体现在形态上,残留奥氏体为不规则块状,合金碳化物M23C6为球状;板条马氏体用蓝色表示。当在1000、1050 ℃较低温度下淬火时,绿色组织主要为未溶M23C6碳化物,个体形状以球状为主,多呈串状分布在原奥氏体晶界处。因为淬火温度升高,图5(b)较图5(a)未溶碳化物量减少。当淬火温度升高至1100 ℃时,球状碳化物绝大部分已溶解,在原奥氏体晶界处和马氏体板条间出现大量不规则块状的残留奥氏体,如图5(c)所示。因为在1100 ℃加热保温时,绝大部分碳化物刚刚溶解,奥氏体中碳及合金元素处于局部浓度极高阶段,因此残留奥氏体的含量较高。随着淬火温度进一步升高到1150 ℃时,可以看出由于合金元素的扩散能力增强,残留奥氏体的含量减少,如图5(d)所示。当淬火温度升高至1200 ℃时,碳化物已全部溶解,可以看出由于合金元素的扩散能力进一步增强,残留奥氏体的量也进一步减少,如图5(e)所示。图5(f)为图5(c) 中残留奥氏体的晶体学取向,可以看出,在同一马氏体板条束区域内的残留奥氏体的晶体学取向基本一致。

图5 不同温度淬火后试验钢EBSD照片(a~e)与残奥IPF图(f)

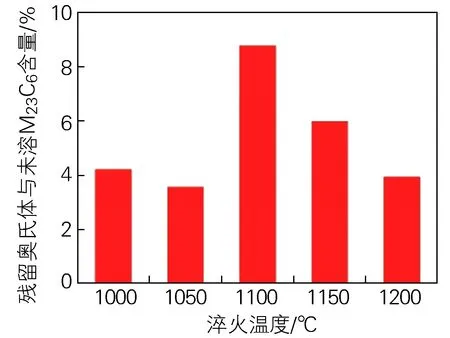

图6为不同温度淬火后试验钢中残留奥氏体与残留碳化物的含量,图5中绿色相含量先升高后降低,图6中淬火温度为1000、1050 ℃时主要体现的是残留碳化物的含量,淬火温度为1100~1200 ℃以残留奥氏体含量为主。

图6 不同温度淬火后试验钢中残留奥氏体与未溶碳化物统计

2.2 淬火温度对硬度的影响

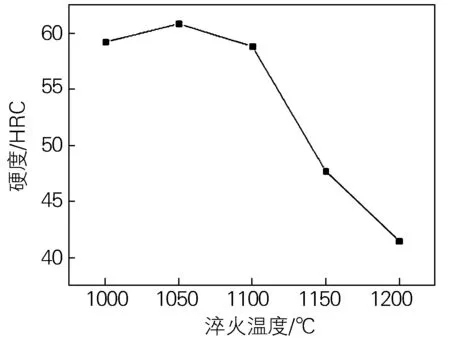

马氏体不锈钢可以通过热处理工艺调整其力学性能,获得较高的强韧性。淬火温度是热处理工艺中非常重要的参数,对材料硬度有着显著影响,图7为试验钢在不同温度淬火后硬度的变化情况。从图7可以看出,随着淬火温度的升高,试验钢的硬度先上升后下降,在淬火温度为1000 ℃时试验钢硬度值为59.1 HRC,淬火温度为1050 ℃时,硬度值达到最大值60.8 HRC,淬火温度为1100 ℃时缓慢降至58.8 HRC,之后随着淬火温度升高硬度下降较快,淬火温度为1150 ℃和1200 ℃时,硬度分别为47.7 HRC和41.5 HRC。

图7 不同温度淬火后试验钢的硬度

3 结论

1) 球化退火态5Cr15MoV钢在1000~1200 ℃范围内淬火后,组织主要为板条马氏体+未溶碳化物+残留奥氏体。随着淬火温度升高,马氏体晶粒尺寸逐渐增大,碳化物M23C6逐渐溶解直至消失,残留奥氏体的含量先增多后减少。当淬火温度为1000和1050 ℃时,组织以隐晶马氏体+未溶碳化物为主,当淬火温度为1100~1200 ℃时,组织以板条马氏体和残留奥氏体为主。

2) 随着淬火温度升高,试验钢硬度呈先上升后下降的规律,下降十分明显。试验钢硬度主要是马氏体的含碳量、晶粒尺寸、残留奥氏体含量和碳化物M23C6含量多方面因素综合作用的结果,试验钢在1050 ℃淬火时硬度达到最大值60.8 HRC。