退火过程中无取向电工钢的晶粒长大行为及磁性能演变

郭文一, 焦海涛, 谢信祥, 赵龙志, 赵明娟, 胡 勇

(1. 华东交通大学 南昌市载运工具先进材料与激光增材制造重点实验室, 江西 南昌 330013;2. 华东交通大学 材料科学与工程学院, 江西 南昌 330013)

无取向电工钢是一种磁性材料,广泛应用于制造各种电机、变压器的铁芯以及电器元件。磁感应强度和铁损值是衡量无取向电工钢性能的重要指标,主要受晶粒织构以及晶粒尺寸影响。对于BCC晶体,<100>方向为易磁化方向, <111>方向为难磁化方向[1]。{100}织构(<001>//ND)在板面上具有最多的易磁化方向,是提高无取向电工钢磁感应强度的理想织构。另一方面,电工钢的铁损包括涡流损耗、磁滞损耗和反常损耗3部分,中低频使用时铁损以磁滞损耗为主,其主要受晶粒尺寸、晶体织构影响[2]。

无取向电工钢制备过程中,铸坯通常要经过热轧、常化、冷轧、退火等多道工序,其中最终退火时冷轧组织要先后经历再结晶形核、晶粒长大过程,从而实现晶粒尺寸、形貌及晶体取向的转变,以获得优良的磁性能[3-7]。因此,阐明无取向电工钢变形组织的退火行为对于改善磁性能具有重要意义。目前,已有大量研究报道了无取向电工钢退火过程中典型取向晶粒的再结晶行为,如Goss晶粒主要在γ剪切带内形核,{111}<112>、{111}<110>晶粒主要在γ变形组织内及晶界处形核[8-11]。然而,对于无取向电工钢完全再结晶后的晶粒长大行为及其对磁性能的影响研究相对较少。本文以Fe-3%Si无取向电工钢为研究对象,通过控制冷轧板的退火时间,探究无取向电工钢退火过程中的晶粒长大行为对组织、织构以及磁性能的影响。

1 试验材料与方法

试验材料为国内某钢厂生产的0.5 mm厚无取向电工钢冷轧板,化学成分(质量分数,%)为3.0Si、0.5Al、0.2Mn、0.08P、0.004C,其余为Fe。为了研究再结晶晶粒长大过程的组织、织构和磁性能演变,取冷轧板试样,将其放入管式炉中进行再结晶退火。无取向电工钢磁性能受退火板晶粒尺寸直接影响,为了获得粗大的晶粒尺寸,同时减少材料退火时的氧化行为,本试验采用的退火温度为1000 ℃,退火时间为15~240 s,保护气氛为氮气。

从0.5 mm厚冷轧板和退火板上取10 mm(RD)×8 mm (TD)试样,镶嵌后,经400~2000号砂纸研磨后进行抛光,然后用4%硝酸酒精腐蚀15 s,使用Leica显微镜观察其显微组织。另取试样,磨制后利用13%高氯酸酒精溶液进行电解抛光,然后使用Quanta 600 扫描电镜上的 OIM4000 EBSD 系统对试样的组织进行检测。采用Channel 5软件对测试试样的晶粒尺寸、晶体取向进行分析,并计算得到材料的取向分布函数(ODF,Orientation distribution function)。此外,在不同退火时间下的退火板上沿轧向、横向和45°方向分别切取100 mm×30 mm的试样,利用MATS-2010单片磁性能测试仪对不同方向的磁感值B50和铁损值P15/50进行检测。

2 试验结果与讨论

2.1 冷轧组织和织构

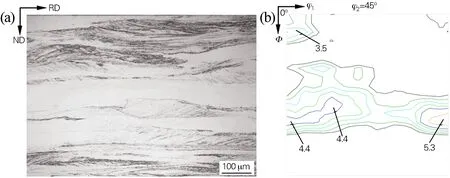

图1(a)为初始冷轧板组织,表现为拉长的变形晶粒,部分晶粒内部可以观察到少量剪切带。一般晶体中缺陷位置更易被腐蚀,金相下呈现出更深的颜色。图1中 冷轧组织颜色不一,其中颜色较深的区域其位错密度一般较大,变形储能高,在之后的退火过程中会优先再结晶,而浅色区域储能一般较低,再结晶发生较慢[12]。图1(b)为初始冷轧板的宏观织构,可以看出冷轧织构主要以γ纤维织构(<111>//ND)为主,最强点出现在{111}<112>,其取向密度f(g)达到5.3。此外,还存在一些α纤维织构(<110>//RD),位于{115}<110>附近,取向密度f(g)达到3.5。

图1 无取向电工钢冷轧板显微组织(a)和织构(b)

2.2 退火时间对再结晶组织和织构的影响

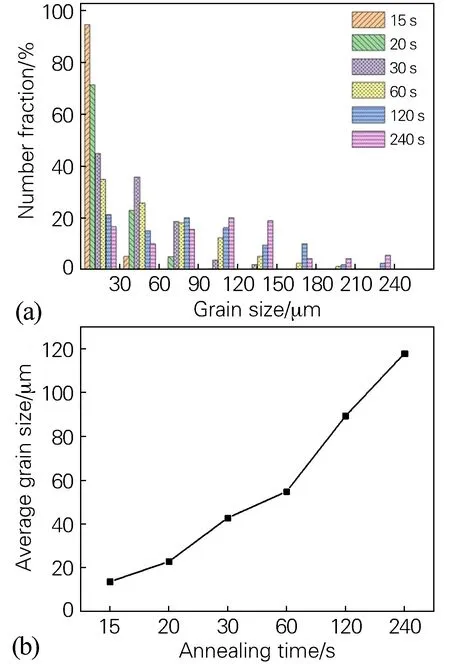

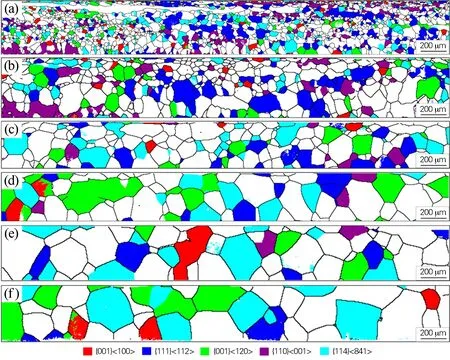

图2为不同退火时间下退火板的显微组织,晶粒尺寸分布如图3所示。可以看出,退火时间为15 s时,大部分变形组织已经再结晶,仅有少量近{100}取向变形带未发生再结晶。此外,各再结晶晶粒尺寸不一,存在一定的不均匀性。这是由于{100}变形晶粒冷轧后变形储能一般较低,退火时再结晶驱动力较低,导致再结晶较慢。相反,{111}取向晶粒一般变形储能高,再结晶驱动力大,会优先形核[13]。这种不同变形晶粒之间的再结晶行为差异,导致了再结晶组织的不均匀[14]。退火时间为20 s时,冷轧板已经完全再结晶。组织中近{110}<001>取向晶粒数量较多且聚集在一起,其晶界多为小角晶界(取向差角2°~15°)。此时,再结晶晶粒尺寸主要集中在10~60 μm,平均晶粒尺寸约为22 μm。当退火时间增加到60 s时,大尺寸晶粒的占比增加,以60~120 μm为主,平均晶粒尺寸约为55 μm。当退火时间增加到240 s,再结晶晶粒尺寸集中在120~150 μm,平均晶粒尺寸约118 μm。

图2 不同退火时间下无取向电工钢的显微组织

图3 无取向电工钢的晶粒尺寸随退火时间的变化

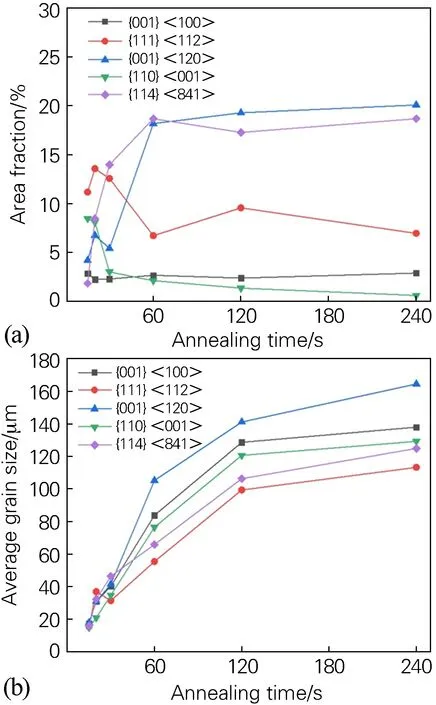

图4为不同取向晶粒的面积分数和尺寸随退火时间的变化。退火时间为15~20 s时,{111}<112>和{110}<001>取向晶粒占比较大,分别达到13.6%和8.1%。此时,{111}<112>取向晶粒具有尺寸优势,平均晶粒尺寸达到37 μm,而{110}<001>取向晶粒平均晶粒尺寸仅为21 μm,可能与小角晶界的低迁移速率有关。当退火时间增加到30 s时,{114}<841>取向晶粒占比最大,达到14%,平均晶粒尺寸达到46 μm。当退火时间为60 s时,{001}<120>取向晶粒长大速率最快,平均晶粒尺寸达到105 μm。退火时间达到120 s时,{001}<120>和{114}<841>取向晶粒占比最大,分别达到19.3%和17.3%。退火时间达到240 s时,{001}<120>取向晶粒占比继续增大,达到20.1%,平均晶粒尺寸为164 μm。可见,退火过程晶粒的长大行为不仅受再结晶过程影响,也与晶粒的取向以及晶界的特征有关。

图4 无取向电工钢中不同取向晶粒尺寸随退火时间的变化

图5为不同退火时间下退火板的再结晶织构。退火时间为15 s时,退火板以{111}<112>织构、Goss织构以及{115}<110>织构为主,同时伴随着弱的{100}织构。最强的Goss织构的取向密度f(g)=4.9。退火时间为20 s时,{111}<112>织构进一步增强,取向密度f(g)=6.0,Goss织构强度变化不大,而{115}<110> 织构则随着再结晶过程的进行被消耗。退火时间为30 s时,{111}<112>织构强度维持在f(g)=5.1,而Goss织构显著减少,同时出现了强度较高的{114}<841> 织构,取向密度f(g)=4.2。当退火时间达到60 s时,织构类型发生了较大变化。之前较强的{111}<112>和{114}<841>织构强度显著弱化,而{100}织构在{001}<120>以及{001}<130>附近形成取向强点,取向密度f(g)=8.2。退火时间为120 s时,退火板织构以{001}<120>和{114}<841>为主,同时存在较弱的Cube织构,取向强点位于{114}<841>,达到f(g)=4.6。当退火时间为240 s时,{001}<120>织构保持较高的取向密度。以上结果表明,退火时间对无取向硅钢的再结晶织构有较大的影响。在退火时间低于60 s时,织构主要以Goss以及{111}<112>织构为主,但是当退火时间达到60 s及以上时,退火织构主要以对磁性有利的{001}<120>织构为主。

图5 不同退火时间下无取向电工钢中再结晶织构(φ2=45°,取向分布函数)

2.3 退火时间对磁性能的影响

图6为不同退火时间下退火板的磁性能。在退火时间为15~30 s时,轧向以及横向磁感值上升,在退火时间达到60 s时,轧向的磁感值B50达到最大值,约为1.74 T。当退火时间继续增加,退火板磁感值B50有所降低,240 s退火后的磁感值B50为1.72 T。轧向和横向的磁感值变化规律基本一致。而在45°方向,退火时间低于20 s时,其磁感值比轧向和横向磁感都高,保持在1.65 T左右。当退火时间超过20 s,45°方向的磁感值明显降低,其值也低于轧向和横向的磁感值,保持在1.62 T左右。另一方面,退火板所有方向的铁损值均随着退火时间的增加而下降。当退火时间由15 s增加到60 s时,轧向铁损值由12.77 W/kg降低至3.04 W/kg,而随着退火时间进一步增加,铁损值下降缓慢,在240 s时,轧向铁损值为2.93 W/kg。在此过程中,45°方向与轧向、横向的铁损值差距不断减小。

图6 无取向电工钢的磁性能随退火时间的变化

无取向硅钢的磁感值主要与晶粒织构有关[15-16]。图7为不同退火时间下无取向电工钢的特殊取向分布。当退火时间为15 s和20 s时,储能较高的γ以及Goss织构会优先形核,并在退火过程早期占据尺寸和数量上的优势。{111}<112>织构为磁性不利织构,因此轧向以及横向磁感值较低。而{001}<110>织构的存在使得板面45°方向上具有较多磁性有利的<100> 晶向[17](见图7(a)),导致45°方向上具有较高的初始磁感值。同时,由于{110}<001>、{100}<110> 织构具有较大的磁各向异性,使得轧向、横向和45°方向的铁损值也有较大的差异。随着退火时间的增加,{110}<001>取向晶粒逐渐减少,主要原因是大部分{110}<001>取向晶粒在形核过程中会聚集在一起产生取向钉扎效应,使得其在后续的再结晶过程中难以长大[18-20]。当退火时间达到30 s之后,{114}<841>取向晶粒开始占据数量优势,此时{111}<112>取向晶粒受限于小角度晶界难以发生长大而被周围的{114}<841>取向晶粒吞并,造成了{114}<841>取向晶粒在数量以及尺寸上的优势。而随着退火时间的延长,{001}<120>晶粒展现出长大优势,可能与{100}晶粒的低表面能有关[21]。60 s退火后,强{001}<120>织构的形成使得磁性能显著提升。当退火时间进一步延长后,晶粒长大对织构的影响较小,使得磁感值趋于平稳。

图7 不同退火时间下无取向电工钢的特殊取向分布

对于铁损而言,一定厚度规格的硅钢产品的铁损值主要受退火板晶粒尺寸和晶体织构的影响。从图6可以看出,随着退火时间的增加,退火板铁损值逐渐减小。造成这种现象的原因主要有:晶粒尺寸的增大会使得晶界所占的面积减小,从而降低磁滞损耗;{111}磁性不利织构逐渐减弱、{100}磁性有利织构逐渐增强,从而降低了磁化时的能量损耗,使得铁损降低[2]。

3 结论

1) 当退火时间低于20 s时,无取向电工钢的再结晶织构以{111}<112>、{110}<001>为主。随着退火时间增加,{111}<112>、{110}<001>晶粒占比降低,{114}<841>、{001}<120>晶粒占比增加。当退火时间为60~240 s,退火板形成强的{001}<120>织构,{111}织构显著减弱。

2) 退火时间低于20 s时,退火板45°方向磁感值高于轧向和横向磁感值,主要与{001}<110>织构的存在有关。随着退火时间的延长,轧向和横向的磁感值逐渐升高,45°方向磁感值逐渐降低,而所有方向的铁损均逐渐降低。经过120~240 s退火后,磁感值和铁损值保持稳定,轧向磁感值最高,约为1.72 T,45°方向磁感值最低,约为1.62 T。