电机转子铁芯剥离模型建立与径向磁密分析*

杜 冰,崔海龙,刘凤华,周茂伟,黄秀东,杨灿军,邹春华,严 翔

(1. 浙江大学机械工程学院,杭州 310027;2. 燕山大学,先进锻压成形技术与科学教育部重点实验室,秦皇岛 066004;3. 宁波震裕科技股份有限公司,宁波 315613;4. 浙江万里学院信息与智能工程学院,宁波 315100)

前言

随着人们对汽车需求的日益增加,国家频繁出台各种利好新能源汽车的政策,发展新能源汽车成为一种必然趋势。永磁同步电机(permanent magnet synchronous motor,PMSM)具有高效率、高功率密度、体积小且结构简单、转矩惯性比大等特点,被广泛应用于新能源汽车。转子铁芯是PMSM 的关键组成部件,主要由数百片无取向电工钢片叠装连接而成。在运转过程中,转子铁芯会受到多种力的综合作用,易发生振动。由于振动的存在,转子铁芯叠片会出现松脱。为防止松脱的出现,转子铁芯须具有承受较大剥离力的能力。但目前国内外尚未有学者通过数值模拟手段对剥离力进行研究,多只进行实验测试,但这种方法将导致转子铁芯试样损毁,而有限元仿真可以有效代替实验测试获得转子铁芯剥离力数值,降低了铁芯研发成本。

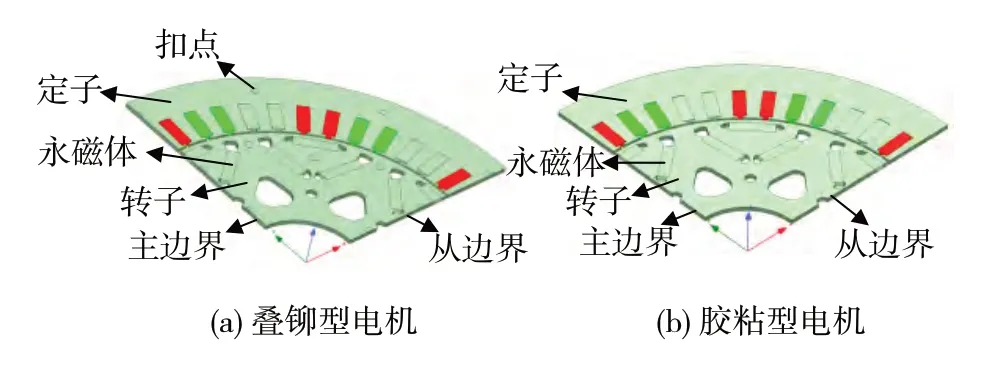

转子铁芯电工钢片的主要连接工艺为胶粘工艺和叠铆工艺。叠铆工艺主要采用的是扣点铆接,冲头在上片中冲出凸起,与下片的凹槽形成自锁连接;胶粘工艺是利用喷胶机构在电工钢叠片表面喷涂胶粘剂,同时施加沿厚度方向的压装力进行压装,即可实现电工钢片的连接。

本文中选用上述两种工艺的转子铁芯为研究对象,采用力能等效的方法,基于数值模拟软件ABAQUS 建立了转子铁芯最大剥离力预测有限元模型,并将其结果与实验结果进行比较,验证了模型的准确性,为转子铁芯最大剥离力的预测提供参考依据,降低了铁芯制造过程中的测试成本。同时构建了电机转子铁芯剥离实验平台,比较了两种叠压工艺的最大剥离力;确定了电机空载径向磁密分析过程,比较了两种工艺的能量转化率和气隙磁密正弦度,为铁芯制造工艺的选取和优化提供依据。

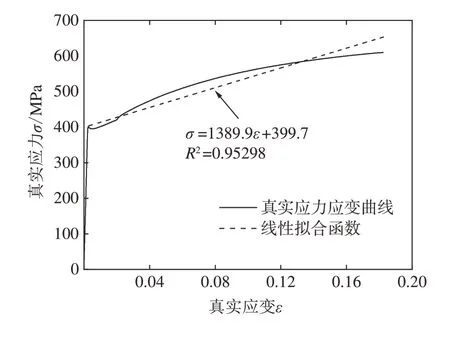

1 硅钢片材料性能实验研究

以B30AHV1500-M 硅钢片试件拉伸实验提取材料的塑性应力应变数据。材料性能实验试件按照GB/T228.1—2010 标准进行制备,并利用WDW-100 kN 高低温微机控制电子万能材料实验机进行单向拉伸实验,测量材料性能。拉伸温度为25 ℃,拉伸速度为30 mm/min。实验测得弹性模量=177 000 MPa,泊松比=0.271,延伸率为22%。实验选用=0.3 mm 的板料进行制件,板材的真实应力应变关系曲线如图1所示。线性拟合函数=+高精度拟合,拟合结果如表1所示。

表1 试件的本构方程参数

图1 B30AHV1500-M硅钢片真实应力-应变关系曲线

2 叠铆型转子铁芯剥离模型建立

2.1 模型简化

叠铆型转子铁芯采用数百片转子冲片叠压而成,转子冲片通过扣点与扣槽的过盈量连接在一起。进行剥离强度仿真时,须进行大量的接触设置,过多的细密接触运算一方面必然导致模型无法收敛,另一方面会增加计算时间成本。因此,针对叠铆型构件的结构仿真问题,须在力能等效的前提下对模型进行合理的简化。此项研究的主要目的是针对转子铁芯最大剥离力求解,建立数值分析模型,因此力能等效前提下的模型假设如下。

假设1:所有扣点的过盈量均相同,即不考虑转子铁芯扣点制造过程中的误差。

假设2:在剥离过程中,两冲片初始接触面近似平行,即忽略转子冲片剥离过程中翘曲现象带来的力能附加。

依据以上两点假设,对模型进行简化。

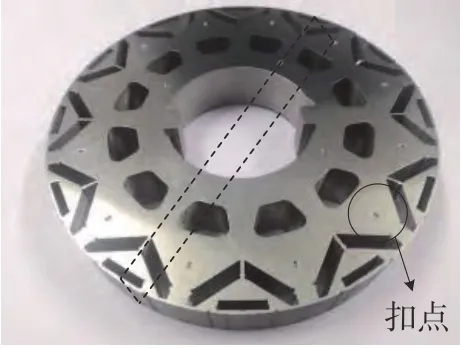

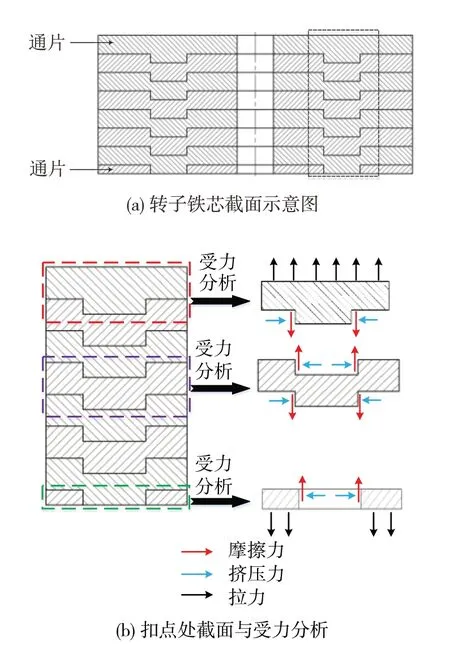

转子铁芯如图2 所示,其上分布有多个扣点,这些扣点呈中心对称分布。由于转子铁芯相对较小,所有扣点间距较小,当对转子铁芯施加剥离力时,根据假设1、2 可知,剥离力被均匀地分配到所有扣点上。为更细致地研究转子铁芯剥离时扣点处的受力情况,使用图2 中虚线框对贯穿铁芯纵向的某一列扣点及其附近区域进行截取,如图3(a)所示。并对该区域典型位置的扣点(图3(a)中虚线框位置)进行受力分析,如图3(b)所示。

图2 转子铁芯

图3 转子铁芯截面与受力分析

分别对上、下通片和中间某片扣点进行受力分析可知:扣点的过盈量导致挤压力的产生。在对转子铁芯进行剥离时,所有扣点处该挤压力所能提供的摩擦力之和即为该铁芯的抗剥离力。单个扣点处摩擦力与剥离力相等,方向相反。仿真是在理想状态下进行的,则两片转子冲片进行叠压后,仿真得到的剥离力大小应与整体转子铁芯的剥离力大小一致。

同时,考虑到由于扣点尺寸远小于整个转子冲片的尺寸,在进行网格划分时扣点处的网格尺寸与远离扣点处网格尺寸的巨大差异会给网格划分及其运算带来难以调和的困难,须对分析模型进行进一步的简化。

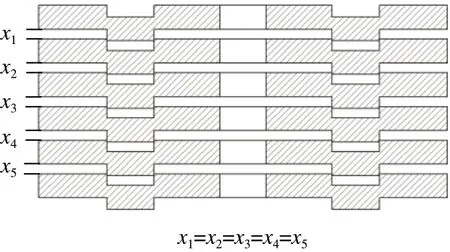

如图4 所示,根据假设2,假设冲片在剥离时刻近似平行分开的前提下,转子铁芯的剥离力会平均分配到所有扣点上,因此对一个扣点处的剥离情况进行仿真,再将仿真结果乘以扣点总数,即能得到整个转子铁芯的剥离力。

图4 转子受力后位移示意图

2.2 仿真计算

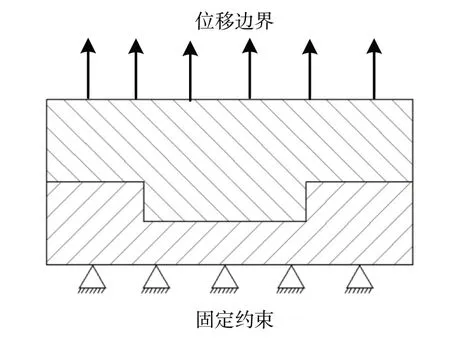

为得到叠铆型转子铁芯剥离力,采用ABAQUS/Static 静态分析模块进行铁芯扣点剥离仿真。根据上述简化思想,取扣点处半径为3 mm的圆柱区域进行建模。图5 为简化后的模型及边界条件,对下方硅钢片进行固定约束,上方硅钢片施加位移边界条件,使其匀速剥离。并在扣点周圈设置过盈接触,单侧过盈量为0.01 mm。为对比不同形状扣点的剥离强度,分别建立了圆形扣点(直径为2 mm)和矩形扣点(长2 mm,宽1 mm)的剥离分析模型。

图5 简化后的模型及边界条件

2.3 剥离力-位移曲线

模型受力如图6 所示,在考虑模型剥离过程中的挠曲变形的情况下,A 面上的拉力会大于扣点过盈面处的摩擦力,而这种关系的定量评估是无法做到由局部区域关联到整体区域的。结合上述模型简化原则,则应直接提取C 面上由于挤压产生的摩擦力,作为单个扣点的近似剥离力计算结果。

图6 模型受力示意图

本应通过提取A 面的位移来表示两转子冲片的相对位移,但由于此模型是力能等效后的模型,提取出的位移并非铁芯实际剥离时的位移,因此须对该位移量进行处理。

根据上面的假设条件,在剥离过程中,每两片转子冲片之间的位移都相等,即转子位移可利用式(1)算得

式中:为转子位移,mm;为仿真模型位移,mm;为转子冲片数目。

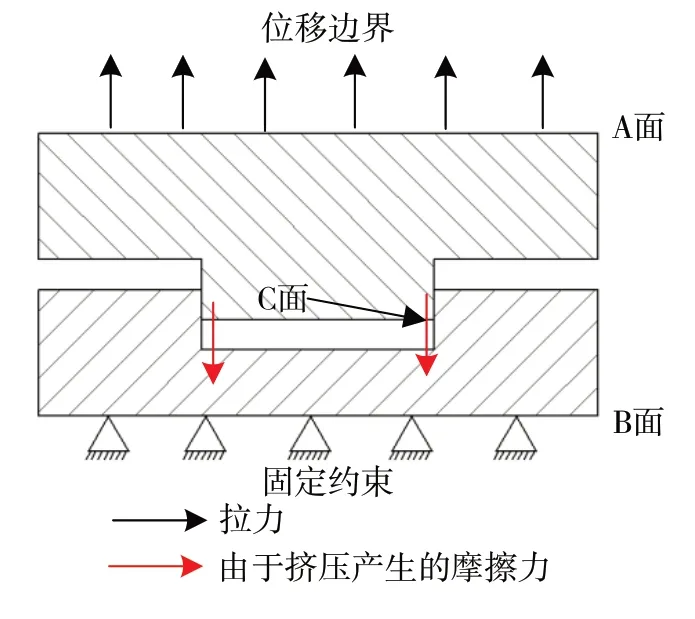

根据上面提供的方法,将以一台12 扣点、60 层电工钢片叠装的转子铁芯为例,绘制出转子铁芯的剥离力-位移曲线,如图7所示。

图7 叠铆型转子铁芯剥离力-位移曲线

由图可见:

(1)矩形扣点铁芯的最大剥离力为669.6 N,圆形扣点的最大剥离力为624.7 N,矩形扣点最大剥离力比圆形扣点提高了7.2%,其剥离强度更大,连接更加可靠;

(2)在剥离过程中,铁芯的剥离力在很小的位移下达到最大值,之后会随位移的增加逐渐减小。

3 胶粘型转子铁芯剥离模型的建立

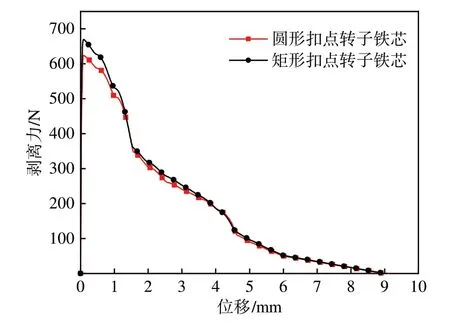

3.1 胶接界面的破坏

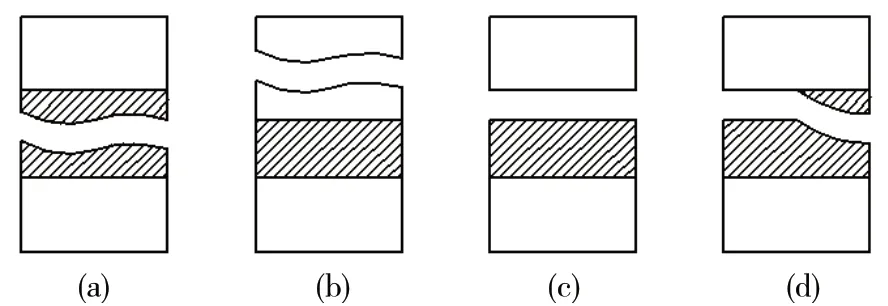

胶接界面破坏一般有4 种基本形式:内聚破坏、被胶接物破坏、黏附破坏和内聚破坏与黏附破坏同时存在,如图8 所示。由于铁芯叠片的强度高于胶粘剂的强度,因此胶粘型铁芯剥离过程中,发生的主要破坏形式为内聚破坏。

图8 胶接界面破坏形式

3.2 内聚力模型

3.2.1 内聚力模型简介

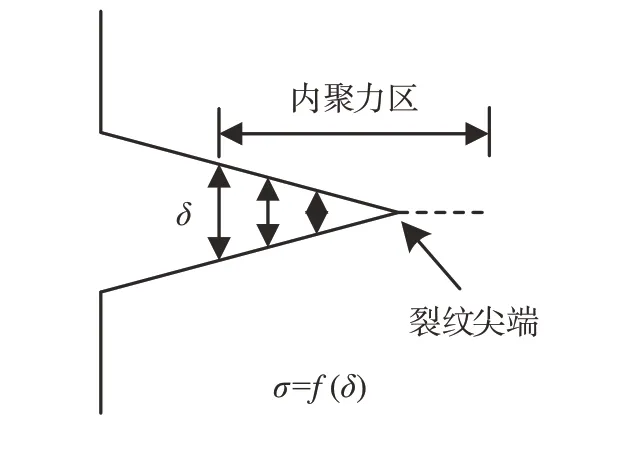

内 聚 力 模 型 是 由Dugdale和Barenblatt提 出的,可用来分析胶层界面破坏。其假设在真实裂纹前端存在内聚力区,此区域在断裂过程中会发生能量耗散,如图9 所示。在内聚力区的张力是张开位移的函数,即

图9 内聚力区域示意图

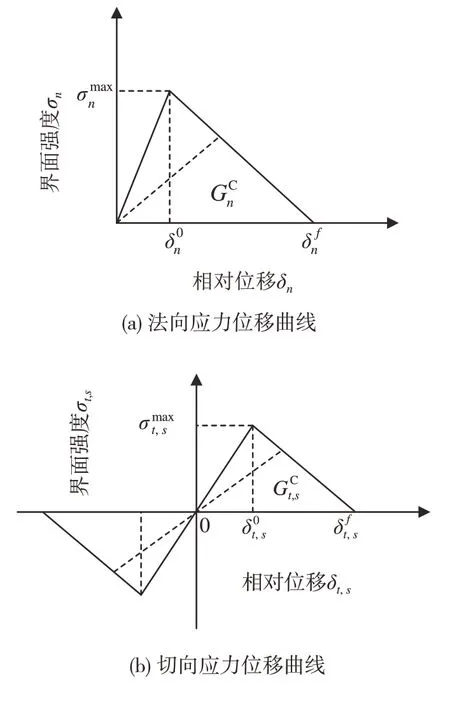

常用的内聚力模型有双线性、梯形、多项式和指数等。Yamakov 等的研究表明,研究脆性断裂时宜采用双线性内聚力模型。由于胶粘型转子铁芯剥离过程胶层断裂属于脆性开裂,故本文采用双线性内聚力模型,如图10所示。

图10 双线性应力位移曲线

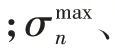

双线性内聚力模型可将胶层损伤分为两个阶段:损伤萌生和损伤演化。在裂纹萌生前,层间界面的牵引力、剪切力较小,层间界面接触应力-位移关系表现为线弹性,即

式中:k、k、k分别表示为法向、第一和第二切向界面刚度系数,MPa/mm;σ、σ和σ分别为法向、第一和第二切向应力,MPa;δ、δ和δ分别为法向、第一和第二切向位移,mm。

当层间接触应力继续增加至时,意味着胶层达到最大应力值,此时裂纹开始萌生。损伤萌生后,界面法向应力与切向应力逐渐减小,直至应力完全消失,胶层界面完全损坏,同时界面断裂能达到最大值,被称为临界断裂能(断裂能为σ-δ曲线

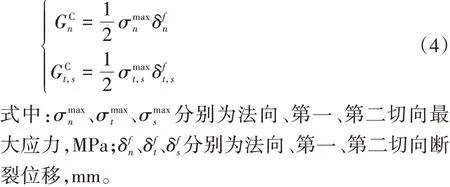

所包围面积,即=∫d=∫( )d),临界断裂能计算式为

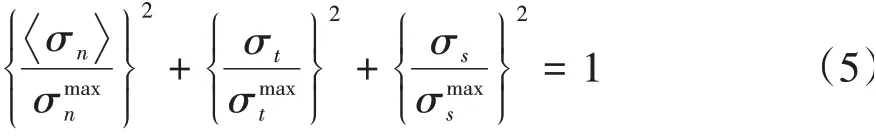

3.2.2 损伤萌生判定条件

ABAQUS 中给定的损伤萌生判定条件包括最大名义应变准则、最大名义应力准则、二次名义应变准则和二次名义应力准则。电机铁芯胶层界面断裂是一种脆性断裂,可采用二次名义应力准则进行损伤萌生判定:

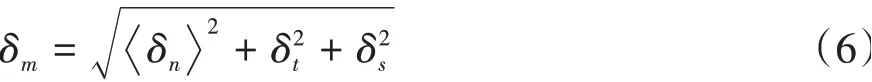

3.2.3 损伤演化准则

针对损伤演化过程,Camanho和Davila提出了一个针对双线性内聚力模型的损伤变量,即

式中:为一个标明界面损伤演化程度的一个标量,其值在0~1 之间。当=0 时标明材料尚未发生损伤;当=1时标明界面完全开裂。

ABAQUS 提供了断裂位移和临界断裂能两种方法来判断界面开裂,本研究选用界面断裂能来判定。

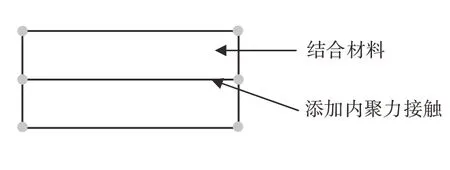

3.2.4 内聚力模型的嵌入

采用在转子叠片表面添加内聚力接触的方式,实现对胶粘型电机铁芯最大剥离力的仿真计算,如图11所示。

图11 内聚力模型嵌入的方法

3.3 模型简化

研究者的主要目的是针对胶粘型转子铁芯最大剥离力求解,建立数值分析模型,因此力能等效前提下的模型假设如下。

假设1:胶粘型转子铁芯在生产制造过程中,铁芯冲片大小一致,不存在明显差异;

假设2:胶粘型铁芯相邻两层之间的胶粘剂质量相同,均匀分布在转子冲片上,厚度一致;

假设3:胶粘剂性能良好,胶粘剂固化后内部不含有气泡和杂质,表面和内部没有明显的缺陷,如裂纹、划痕和毛刺等。

依据以上3点假设,对模型进行简化,由假设1、假设2、假设3 可知,在相邻的胶粘型铁芯冲片之间产生的剥离力大小相等,方向相反,且因胶粘剂产生的作用力相等,故整个铁芯剥离过程中,所有冲片产生的间距相等,因此可以用两片铁芯冲片来模拟求得整体铁芯的最大剥离力,并利用式(1)来还原实际过程产生的位移。

3.4 仿真计算

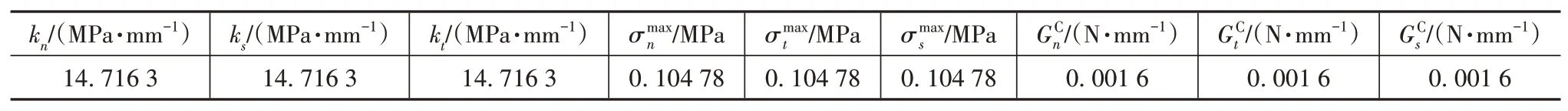

胶粘型铁芯剥离强度选用ABAQUS/Standard 隐式分析模块进行仿真。胶层参数如表2所示。

表2 胶层模拟参数

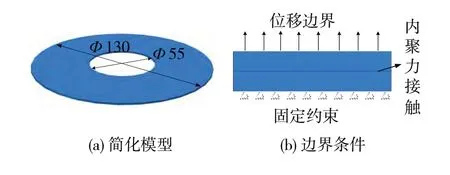

为解决利用胶粘型电机转子铁芯模型进行剥离过程仿真时易出现不收敛、计算速度慢等问题,建模时将电机铁芯进行了简化,去掉孔洞结构,以节约仿真运算时间,保证其收敛性。将胶粘型铁芯制成3 种不同面积的圆环(外径=130 mm,内径=55 mm,面积=9495 mm;=120 mm,=48 mm,=10892 mm;=135 mm,=43 mm,=12855 mm),模型面积保证与铁芯一致,单片铁芯厚度为0.3 mm,为两个圆环的中间面设置内聚力接触,并设置相关内聚力参数。简化后的模型如图12(a)所示,边界条件见图12(b)。

图12 简化模型及其边界条件

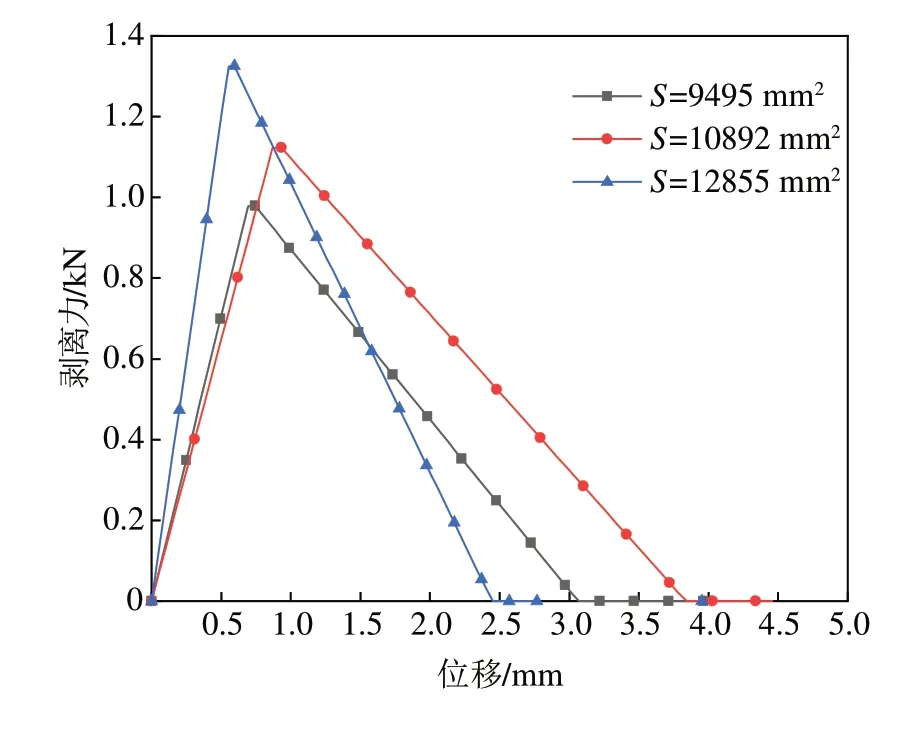

3.5 剥离力-位移曲线

利用ABAQUS后处理功能,提取模型的剥离力-位移曲线,并利用式(1)对位移处理后,得到胶粘型转子铁芯的剥离力-位移曲线,如图13 所示。该曲线呈现出一种“双线性”状态,即曲线由两段直线组成。在较小的位移下剥离力呈线性迅速达到最大值,之后随着位移的增加又呈线性缓慢减小;随着胶粘面积的增加,最大剥离力变大,但曲线所包围的面积不变,这说明胶粘面积并不影响临界断裂能。

图13 胶粘型铁芯的剥离力-位移曲线

4 转子铁芯剥离实验

4.1 实验平台

转子铁芯剥离强度测量实验平台主要由TY8000 伺服控制材料试验机、PC 控制系统和待测样品等组成,如图14 所示。通过PC 控制系统可实现对TY8000伺服控制材料试验机的精准控制,能够测量出待测样品的剥离力-位移曲线。

图14 铁芯剥离性能测量实验平台

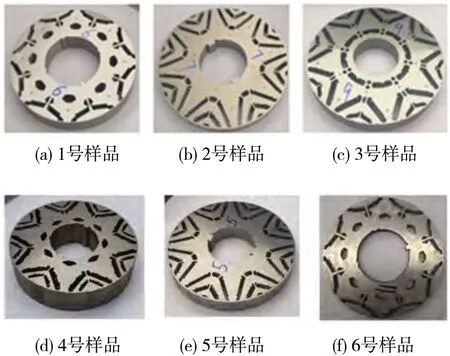

选取6种典型的转子铁芯样品,每种样品取3个同批次生产的转子铁芯进行测量,最终最大剥离力取其平均值。对6 种样品分别标为1 号(8 个矩形扣点),2 号(12 个矩形扣点),3 号(16 个矩形扣点),4 号(=9495 mm圆形扣点),5号(=10892 mm圆形扣点)和6 号(=12855 mm圆形扣点),样品实物如图15所示。

图15 铁芯剥离实验测量样品

4.2 测试方法

实验前擦除转子铁芯表面污渍;清理后对转子两侧粘贴强力双面胶带,须保证大小一致、位置相同,防止转子铁芯在剥离过程中出现两表面受力不均现象;将贴好强力双面胶带的转子铁芯粘贴到试验机拉伸平台上,位于平台中心的位置;开启试验机,对转子铁芯施加3 000 N 的压力,并保压一定时间,以保证胶带粘贴牢固,之后泄压至100 N,继续保压一定时间后进行剥离实验:在25 ℃的温度下,以30 mm/min的速度进行拉伸,直至转子铁芯分离。

4.3 实验结果分析

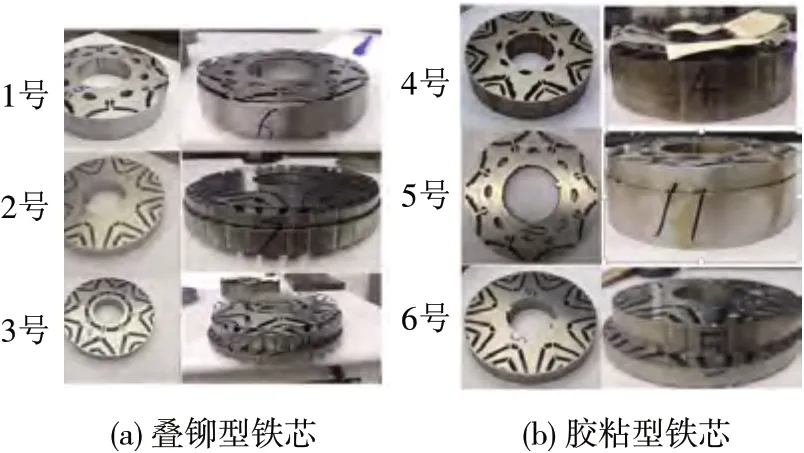

随着TY8000 伺服控制材料试验机上滑块的提升,转子铁芯所承受的拉伸力逐渐增加,铁芯开始发生剥离。图16为转子铁芯剥离前后对比图。

图16 转子铁芯剥离前后对比

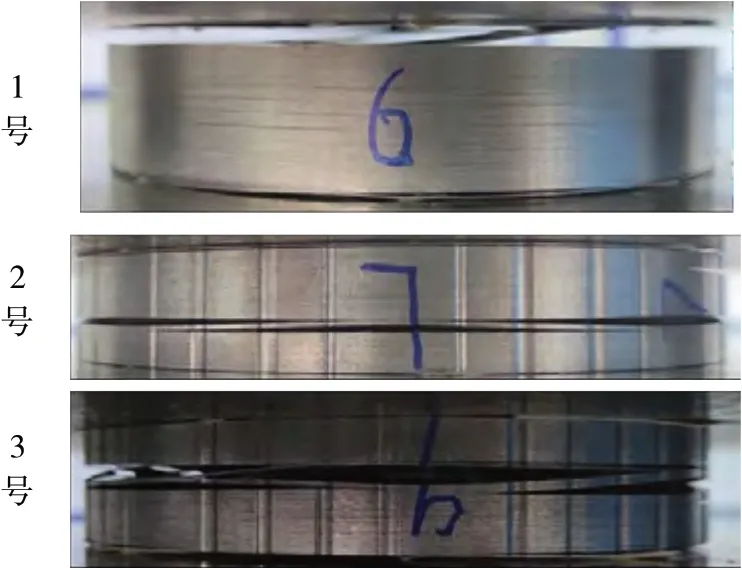

实验发现,对于叠铆型电机转子铁芯来说,实际工况下转子铁芯冲片的分离不是同时发生的,而会在扣点连接相对薄弱的位置率先剥离,而后在其他相对薄弱的地方再次剥离,剥离最后阶段会集中在某片或某几片处的扣点上,直至铁芯完全剥离,如图17 所示。这是因为叠铆型转子铁芯的扣点数量较多,在生产制造过程中无法保证所有扣点的大小、表面粗糙度和扣紧程度完全相同,因此剥离就会先出现在有“缺陷”的扣点处,在剥离过程中会体现出剥离位置的不可控性。

图17 转子铁芯剥离位置

对于胶粘型电机转子铁芯来说,剥离位置会发生在叠片某一层内,而不会在几个片层内同时发生,如图16(b)所示。这是因为胶粘型转子铁芯在生产制造过程中,胶粘剂并不是涂抹在叠片上的,而是通过喷涂胶点后施加压力,促使胶点扩散而使胶粘剂分布在叠片上,由于叠片表面粗糙度不同、胶量不足和胶点分布不合理等原因,就会导致片层之间胶粘剂的厚度、胶粘面积等存在差异,从而呈现叠片不能同时剥离的情况。但由于胶粘型铁芯的受力是叠片整体受力,不同于叠铆型铁芯的多点受力,所以胶粘型铁芯只会在叠片某一层内分离,不会出现多层同时分离的现象,因此与叠铆型铁芯相比,胶粘型铁芯的抗剥离能力更强,抗振动性能更好。

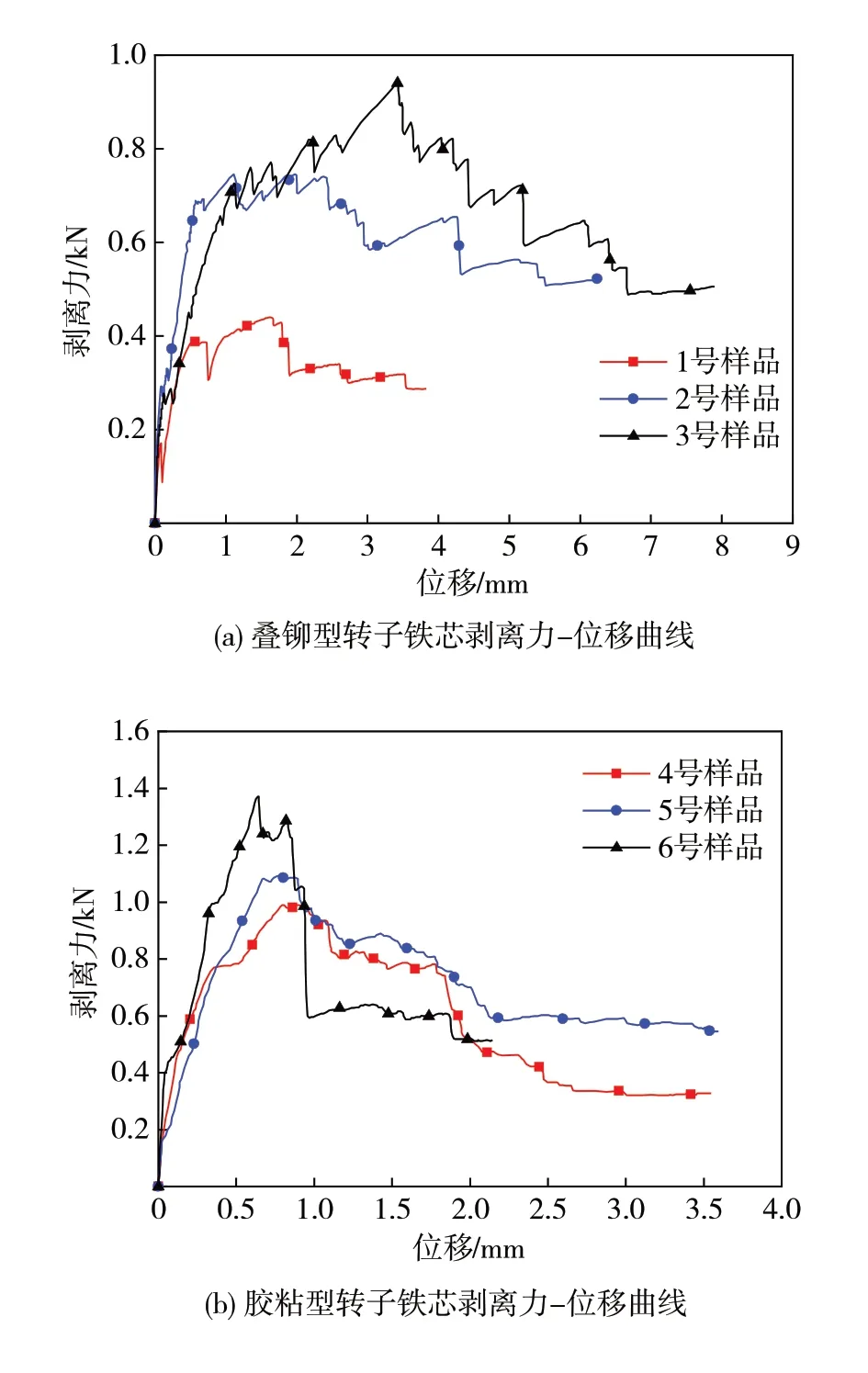

图18为两种型式铁芯剥离力-位移曲线的对比。由图18(a)可见,叠铆型铁芯的剥离力会出现较大波动,这说明扣点的脱开是“突然”的,在实际的电机运行过程中,这种扣点的“突然”脱开会导致电机发生较大的振动和噪声,甚至打破电机的稳定运转状态,导致电机意外停转,因此对于叠铆型转子铁芯来说,其最大剥离力应足够大,同时各处扣点的过盈装配应尽量保证一致,且可通过旋转叠装的方式来平衡扣点之间的差异,以保证其具有足够的抗剥离性能。

由图18(b)可见,胶粘型转子铁芯的剥离力-位移曲线呈现一种“双线性”形态,这说明对于胶粘型铁芯来说,在剥离过程中胶粘剂的材料特性符合双线性内聚力模型,其在剥离过程中会出现几次较大的剥离力波动,这是因为在叠压过程中,胶粘剂在叠片上的分布不均匀所致。

图18 实验样品剥离力-位移曲线

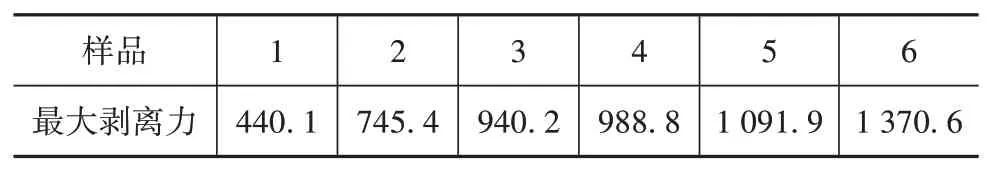

为比较两种叠压工艺对转子铁芯剥离强度的影响,提取6 种转子铁芯样品的最大剥离力,如表3 所示。由表可知,胶粘型铁芯的剥离强度明显优于叠铆型铁芯;增加胶粘面积和增加扣点数量均可明显提高铁芯的剥离强度。

表3 实验样品最大剥离力 N

5 实验与仿真结果分析

5.1 叠铆型电机铁芯

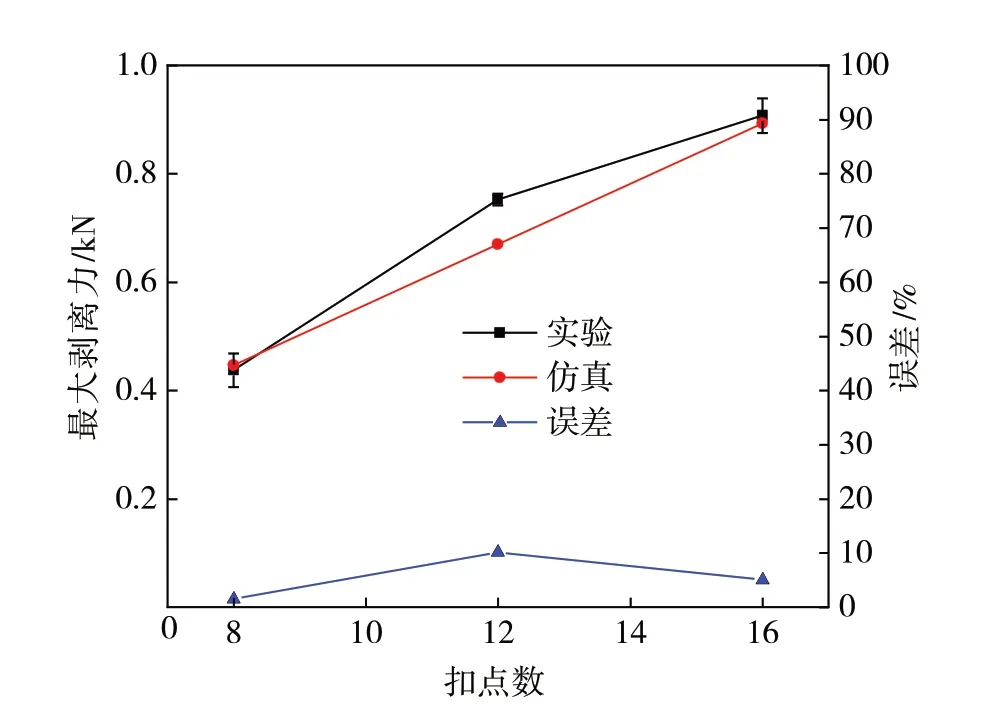

通过对1、2、3 号样品的最大剥离力实验数据与仿真数据的对比,验证叠铆型转子铁芯仿真的准确性,对比结果如图19所示。

由图19 可知,实验与仿真结果能够很好吻合,最大剥离力误差小于15%,说明仿真结果能够较准确预估真实的最大剥离力,一定程度上降低铁芯产品的研发成本。

图19 叠铆型转子铁芯最大剥离力仿真与实验对比

5.2 胶粘型电机铁芯

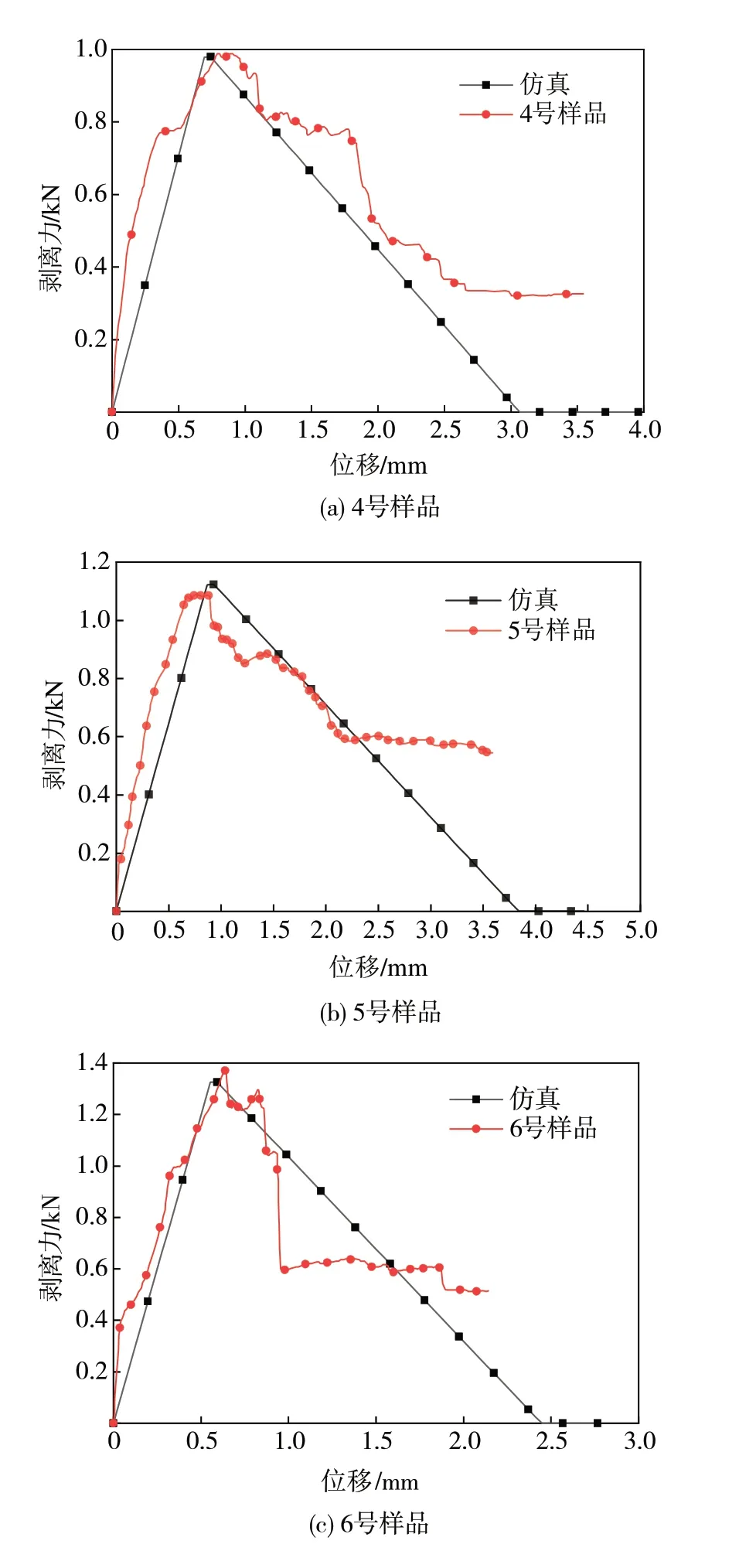

通过对4、5、6 号样品的最大剥离力实验与仿真数据的对比,以验证胶粘型转子铁芯仿真的准确性,对比结果如图20所示。

图20 胶粘型转子铁芯剥离力-位移曲线仿真与实验对比

由图20 可知,胶粘型铁芯剥离力-位移曲线的有限元仿真与实验结果能够很好吻合,最大剥离力误差为9.3%。

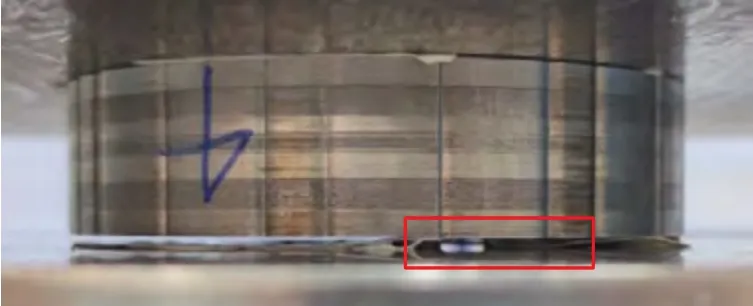

但在实验中当位移超过最大剥离力所对应位移时,由于此时剥离力过大导致用来固定转子铁芯的强力胶也会发生胶层失效,导致一部分铁芯上的强力胶脱胶,如图21 中红色框所示,这就会导致最终的位移变大,从而使整条剥离力-位移曲线向右移动,在图20 上就会显示出:当位移增大时,实验与仿真曲线的结果出现了偏移,但这并不影响仿真的有效性。因为对于剥离力-位移曲线,更关注其最大剥离力,而后续曲线相对而言不很重要。

图21 实验中胶粘型铁芯强力胶脱胶

6 电机空载径向磁密分析

6.1 空载径向磁密的重要性

为进一步比较两种叠压工艺对电机性能的影响,采用电磁场仿真软件ANSYS Maxwell 对电机气隙磁场进行分析。

在很大程度上,永磁同步电机的感应电动势和转矩特性取决于气隙磁通密度波形的正弦度。

6.2 气隙磁密分量

永磁同步电机在气隙处的磁通密度可分为径向分量、切向分量和轴向分量。径向磁密从永磁体出发,通过转子,穿过气隙,最终到达定子,从而完成从转子到定子的能量传递。切向磁密只存在于气隙之中,不会进入定子中,一般不进行研究。轴向磁密相对较小,通常忽略不计。故本研究仅对径向磁密进行分析。

6.3 径向气隙磁密波形分布的有限元模型

6.3.1 几何模型与边界条件

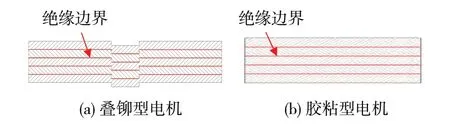

因电机铁芯为旋转对称结构,为减少计算量,只建立1/4模型。由于此次分析只针对气隙磁密,而电机的轴向长度对气隙磁密的影响较小,因此进一步简化模型,仅取电机铁芯中心部分的5 片铁芯叠片进行分析,如图22 所示。电机铁芯左右边界设置为主从边界条件。对于胶粘型电机,在铁芯叠片之间设置绝缘边界条件,以避免涡流在叠片间流动;对于叠铆型电机,建立扣点模型,并设置相应的绝缘边界条件,如图22和图23所示。

图22 电机的几何模型及主从边界条件

图23 截面处的边界条件

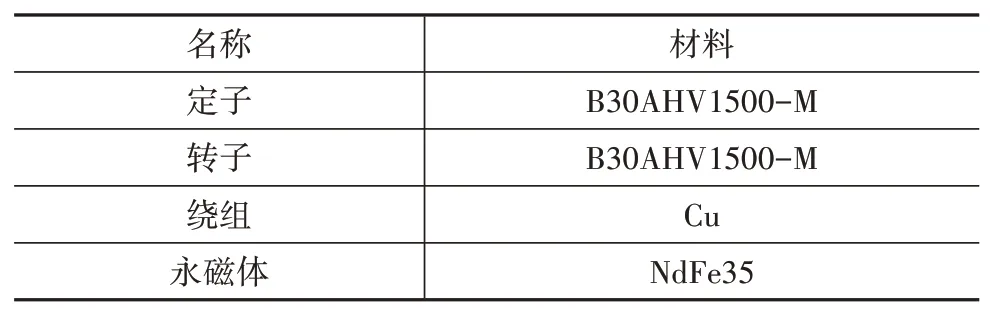

仿真采用的相关材料见表4。

表4 相关材料参数

6.3.2 气隙磁密波形及各次谐波幅值

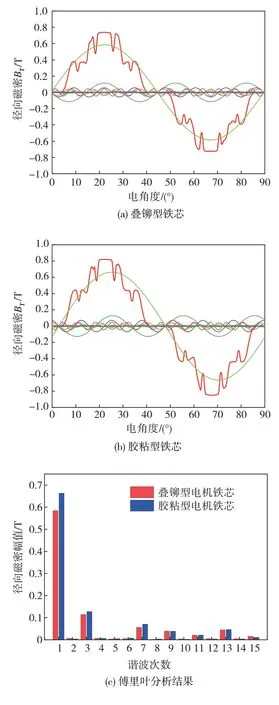

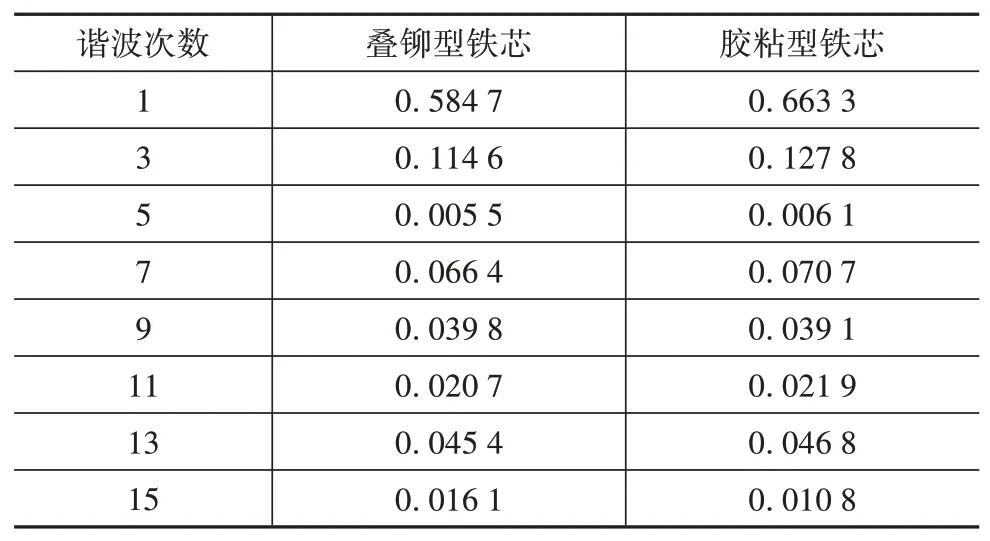

对胶粘型电机和叠铆型电机的空载气隙磁场进行分析,得到相应的径向气隙磁密波形,并对所得波形进行傅里叶谐波分析,得到各次谐波分布图和相应幅值,如图24 所示。其中,图24(a)和图24(b)中红色粗线为气隙磁密曲线,其余为各次谐波曲线。图24(c)为各次谐波幅值的直方图,表5 则示出对应的数据。

图24 径向磁密波形及傅里叶分析结果

表5 各次谐波幅值 T

由图24 可知,径向磁密的波形基本接近正弦。从表5可看出,胶粘型电机的基波幅值为0.663 3 T,叠铆型电机为0.584 7 T,胶粘型电机的基波幅值略大于叠铆型电机。由文献[12]可知,当气隙磁密小于0.7 T时,气隙磁密的增加会降低电机运行电流和损耗,提高电机运行效率,故胶粘型电机在电磁方面优于叠铆型电机。

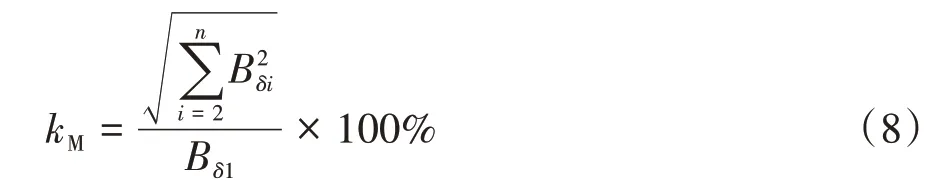

为对两种叠压工艺的气隙磁密波形正弦度进行综合定量分析,引入谐波畸变率,其计算公式为

式中:B为气隙磁密基波幅值,T;B为气隙磁密第次谐波幅值,T;为谐波次数。

越小,表示磁场中谐波含量越低,气隙磁密正弦度越高,电机性能越好。

计算得到胶粘型电机的正弦波畸变率为24.1%,叠铆型电机为25.3%。胶粘型电机气隙磁场谐波含量略有减小,正弦性畸变率略有下降,胶粘型电机的正弦度更好,电机性能更优。

7 结论

(1)叠铆型转子铁芯在剥离过程中,扣点不会同时脱开,而会在相对薄弱的扣点处先行脱开,每次扣点的脱开都会导致剥离力发生波动,这将导致电机在工作过程中发生振动,不利于电机的正常运行,因此在实际生产过程中须保证扣点大小、过盈装配量一致,并可通过旋转叠装的方式来平衡扣点之间的差异。

(2)转子铁芯最大剥离力有限元仿真预测值与实验值吻合较好,说明有限元仿真可实现对转子铁芯最大剥离力的准确预测,有利于降低实验成本,进而降低电机生产制造成本。

(3)与叠铆工艺相比,胶粘工艺能够更有效地提高转子铁芯的最大剥离力,同时胶粘工艺的面接触能有效防止转子叠片脱开过程中带来的附加振动。

(4)采用胶粘工艺可大幅提高铁芯的剥离强度,同时由于胶粘剂的绝缘性能也相对增大了胶粘型电机的运行效率,提高了气隙磁场的正弦度,降低了电机运行的电流和损耗,因此胶粘工艺在一定程度上优于叠铆工艺。