基于道路循环工况的燃料电池空压机瞬态性能试验研究*

鲍欢欢,张 磊,刘 琦,付建勤,王书千,吴 全,刘敬平

(1. 湖南大学先进动力总成技术研究中心,长沙 410082;2. 湖南大学重庆研究院,重庆 401120;3. 广东广顺新能源科技有限公司,佛山 528216)

前言

随着石油资源枯竭和环境污染的日益严重,机动车排放法规愈发严格,世界各国汽车行业也因此经历巨大的变革。“双碳”政策的推行,更是有效推动了新能源汽车的发展。其中,尤以氢燃料电池汽车得到了广泛的关注。氢燃料电池汽车以氢燃料电池作为动力输出源,不同于常规电动汽车,其工作原理为利用电极反应将氢和氧的化学能直接转化为电能,进而驱动车辆行驶。氢燃料电池同时兼具了内燃机和锂离子电池的优点,续驶里程长、加氢时间短、零排放且高效率等,因而被认为是一种潜力巨大的能源利用方式。空压机是燃料电池系统核心部件之一,其主要作用是为燃料电池系统提供足量的压缩空气,以保障燃料电池系统的稳定运行,由于汽车行驶工况复杂多变,空压机的空气流量和压比也不断变化,因此空压机的动态工作特性直接决定了燃料电池系统的工作性能及效率。

目前,针对燃料电池空压机的工作特性,国内外专家学者已经开展了大量相关研究工作。马明俊等开展了离心式空压机气动设计与性能试验研究,分析了叶轮叶型设计对空压机流动损失与气动效率的影响。Liu 等分析了结构参数对空压机的性能影响,发现随着叶顶间隙增加,空压机出口流速的均匀性变差,流动损失增加,进而导致空压机效率降低。赵冬冬等研究了飞机燃料电池用空压机的压力、流量、转速和高度之间的非线性耦合关系,采用动态模型分析了随着高度变化时空压机流量、压力和转速的动态特性。Chen等搭建了空压机空气动力学性能仿真模型并开展了空压机系统稳定性分析,研究表明,在恒定转速下,随着气阀开度降低至特定值,空压机发生失稳,而气阀开度一定时,空压机失稳现象发生于转速降低至某特定值的工况。Wan等发现离心式空压机搭载于燃料电池上时主要工作区域处于低流量系数和高水头系数的狭长区域,并对空压机设计策略进行改进研究,结果表明,新的设计策略有效改善了空压机在低流量区域的运行特性,提高了燃料电池系统的工作效率。

综上,空压机的性能受结构参数、运行参数和环境等因素的影响,从而影响燃料电池系统的整体工作性能。但目前的研究大都局限于空压机的稳态运行特性。另一方面,空压机在动态变载工况条件下性能剧烈变化,其瞬态运行特性对空压机与燃料电池系统的匹配和性能优化尤为重要。Han等开发了一种可预测喘振的空压机非线性动态模型,并引入一种模型参考自适应控制算法以避免燃料电池系统在动态变载工况下发生喘振,结果表明,自适应控制对喘振控制的响应优于反馈控制,空气流量恢复稳定时间缩短约2.5 s。Zhao 等基于内点法利用状态方程构建了空压机半经验模型,并应用于一台10 kW 燃料电池模型中。仿真结果表明,基于负载转矩控制空气流量的动态前馈控制器可消除瞬态工况下空压机负载产生的干扰,同时在动态变载工况下能保证空压机和燃料电池高效运行。Liu 等针对某重型燃料电池车空气供给系统建立了半机械半经验模型,并耦合一种离心式空压机复合前馈PID 控制策略。结果表明,在电堆电流跃变过程,所提出的控制策略可将空压机转速和空气流量的动态响应时间由4-5 s缩短至1-2 s。Jin等通过仿真研究了变脉谱空压机的性能特性,结果表明,所设计的空压机峰值效率达到77%,且喘振裕度增加了28.1%~42.7%。

目前国内外相关企业和科研机构对于燃料电池空压机的瞬态性能研究多集中于空压机代理模型与控制策略开发,鲜有基于真实道路循环工况对空压机性能参数变化规律与动态响应特性进行系统分析和总结。为了解决上述问题,本文中针对一款自主开发并已量产的燃料电池用空压机开展了道路循环工况下的瞬态循环测试,并选取其中单次测试循环的试验数据进行统计分析,得到燃料电池空压机瞬态工作特性与影响因素,为燃料电池用空压机匹配和性能优化提供重要参考。

1 空压机瞬态循环测试

1.1 试验对象

本研究选用某国产自主研发的量产型30 kW 燃料电池用单级离心式空压机,是当前中低功率级燃料电池发动机的主流产品之一(目前已装车近1 000台),其几何结构如图1 所示。空压机主要技术参数如表1 所示。值得注意的是,由于本文所选取的空压机为机械增速单级离心式,因此空压机的实际转速为电机转速与增速比的乘积,即空压机的实际转速为电机转速的12.7 倍。由于试验直接测试的是电机转速,因此以电机转速进行讨论。

图1 燃料电池空压机几何结构

表1 空压机技术参数

1.2 试验工况

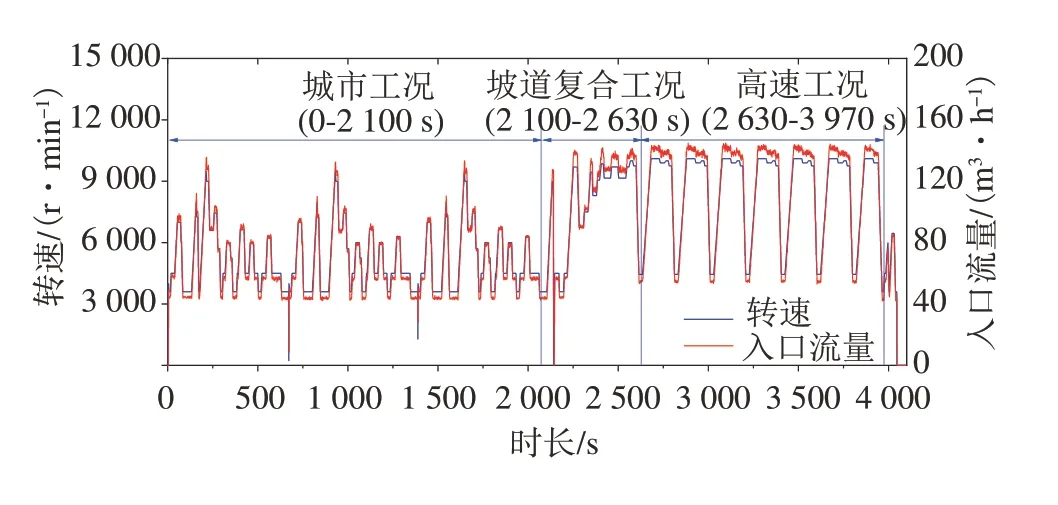

由于燃料电池用空压机寿命与耐久测试技术尚不成熟,缺乏权威的测试标准,因此本文中提出一种基于真实道路循环的空压机寿命测试工况,以分析在道路循环工况下空压机的瞬态工作特性,并用于对空压机寿命和性能衰减做出准确评估。通过与国内燃料电池汽车与系统厂商等多方合作,采集燃料电池汽车实际道路循环工况特征,推算道路行驶工况下燃料电池系统的功率需求,并结合燃料电池过量空气比获取空压机的需求供气量,从而构建了燃料电池空压机寿命测试工况谱,如图2所示。

从图2 中可以看到,该测试工况谱持续时间约为4 100 s,包括了城市工况(0- 2 100 s)、坡道复合工况(2 100-2 630 s)、高速工况(2 630-3 970 s)和停机冷却工况(3 970-4 100 s)等工况的叠加,全面覆盖了燃料电池汽车常规行驶的工况特征,能够充分反映空压机在道路行驶工况下的工作特性。

图2 空压机寿命试验工况谱

1.3 试验过程

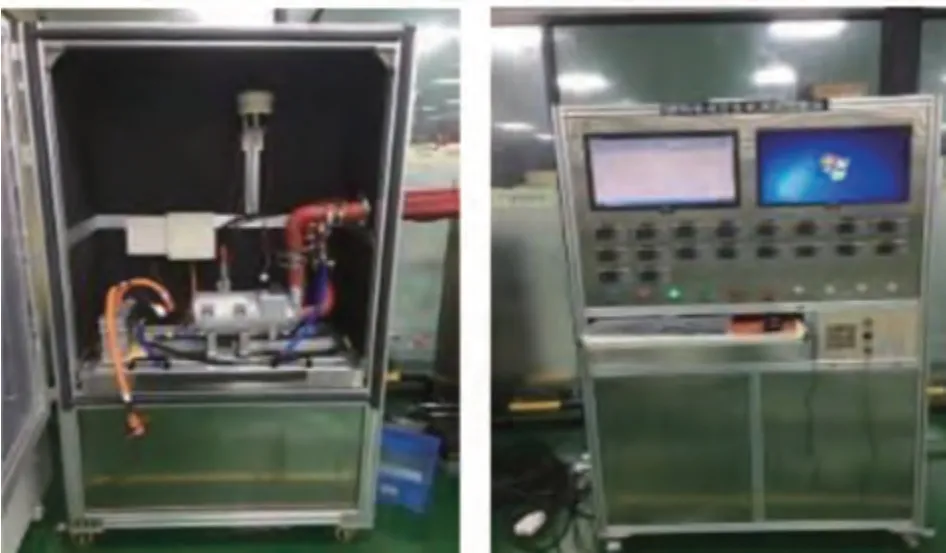

为了开展燃料电池空压机寿命测试,搭建了燃料电池空压机试验台,试验场景如图3 所示。其中,空压机台架试验原理如图4 所示。试验台架中采用了自主开发的基于嵌入式架构高频、多通道数据采集与分析系统软硬件,以及具有高容错性的高速数据采集、传输、储存和监控软硬软件,用于避免高速控制信号与采集传输信号耦合失真和数据处理滞后带来的测量延误。试验台可测试的参数覆盖空压机全工况范围内的性能、运行和控制参数。

图3 燃料电池空压机台架试验场景

图4 空压机台架试验原理示意

基于该空压机测试台,按照图2 所示的空压机寿命试验工况谱开展了燃料电池空压机瞬态循环测试。试验过程中,通过调节空压机驱动电机转速以实现空压机转速等差增长,同时通过调节空压机气阀开度改变其出口流量,使空压机按照图2 所示测试循环工况运行。测试过程中,试验台通过瞬态压力和流量等传感器实时采集并记录不同时刻的空压机性能、运行与控制参数。

2 试验结果与分析

2.1 空压机瞬态性能变化特性

从图2 可以看出,在整个瞬态测试循环工况中,转速和流量的变化趋势基本保持一致。随着行驶工况由城市工况向高速工况转移,燃料电池空气需求量增加,因此在高速工况下空压机的转速和流量均有所上升。在城市工况区域,空压机电机转速主要集中于3 600-7 500 r/min,而高速工况则主要集中于9 900-10 200 r/min。坡道复合工况主要是模拟车辆在坡道行驶的情况,需要较大的功率输出,因此空压机工作区域也位于相对较高的转速区域,即6 500-10 000 r/min。

空压机在与燃料电池系统匹配时通常要求工作点分布于高效率工作区间内,同时应当避免发生喘振、堵塞等不稳定现象。图5 所示为空压机单次瞬态循环的性能测试结果与稳态外特性脉谱图对比,其中红色散点为基于图2 寿命工况谱进行单次循环试验获得的空压机运行工况点。可以发现,空压机在道路循环工况下的运行工况主要分布于稳态性能脉谱图的中间窄带部分,处于较高效率的工作区间,同时也避免了喘振和堵塞等不稳定现象的发生。此外,瞬态循环工况下空压机最大运行转速为10 200 r/min,距离最大工作转速区域仍具有一定距离,保留了一定的性能裕度。

图5 空压机瞬态性能与稳态性能对比

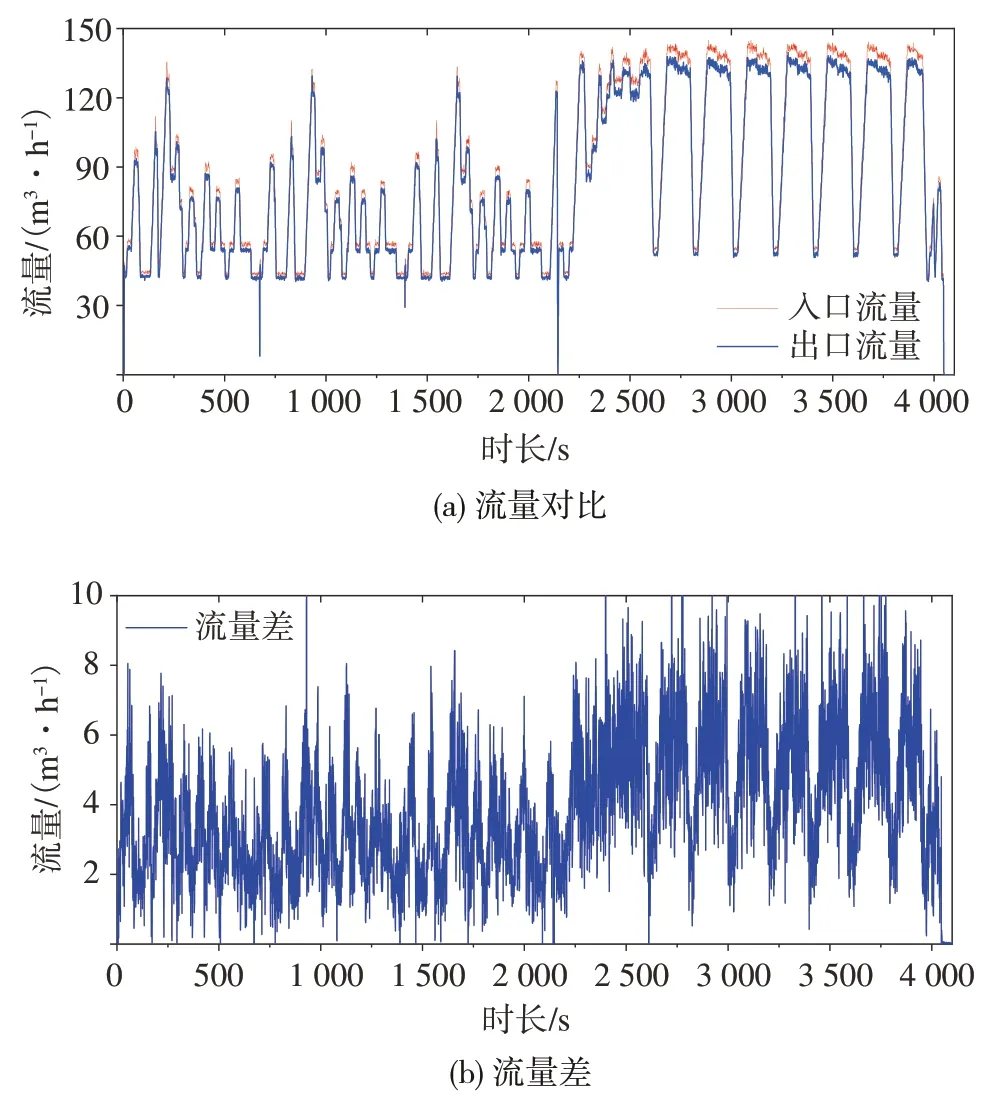

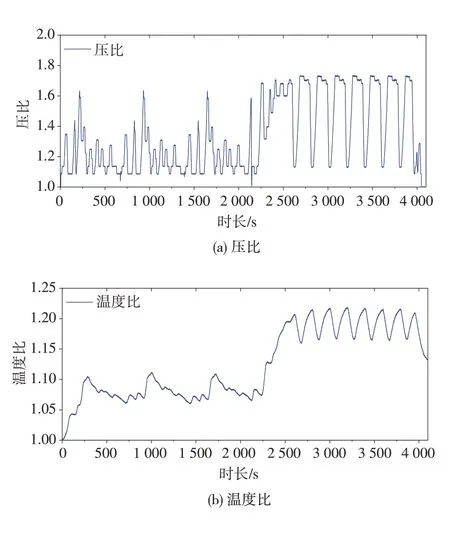

图6所示为瞬态循环测试工况下空压机进出口流量对比。由图6(a)可以看出在整个瞬态循环工况下,入口流量与出口流量变化趋势几乎一致。随着转速增加,进出口流量的差值随之变大。图6(b)更直观地展示了瞬态循环工况下进出口流量差值的变化趋势,显然空压机进出口流量差波动更为剧烈。在城市工况区域,空压机进出口流量差大多在6 m/h 以下,而在坡道复合工况和高速工况区域,空压机进出口流量差主要介于3.5-8.5 m/h 之间。造成这种差异的主要原因是随着空压机转速和流量增加,空压机出口温度变高,从而导致出口气体密度下降,体积流量上升。从图7(a)中可以看出,空压机进出口压比(出口与进口压力之比)的变化趋势与图2 中转速和流量的变化趋势基本保持一致,高速区域压比最高可达1.72,而在怠速工况压比只有1.08,此时空压机仅维持较低限度的空气供给电堆维持系统稳定运行。图7(b)展示了空压机进出口温度之比随时间的变化。图中温度比为空压机进出口气体温度单位转化为开氏温度后计算获得。温度比的变化趋势显然不同于转速和流量的变化趋势,但整体上仍呈现出城市工况区域温度比较低(最大值为1.11)而高速区域温度比较高(最高达1.22)的趋势。这主要是因为坡道复合区域和高速区域空压机转速高、流量大从而导致压缩气体温度升高所致。结合图7(a)和图7(b)发现温度比整体低于压比,且温度比变化趋势缓慢。由理想气体状态方程可知,对于压缩过程,在相同质量流量下,压力上升较快,温度上升较慢,则会导致密度下降,从而形成图6(a)中流量的差异。而在高转速大流量区域,压比增长率较高,温度比增长率较低,从而导致高速大流量区域的密度变化更大,使得在高速区域入口流量与出口流量之差增大。

图6 空压机进出口流量对比

图7 空压机压比和温度比

图8展示了空压机在瞬态工况下的出口压力和出口温度。可以看到,图8 中压力和温度的变化趋势与图7 完全一致,这主要是由于试验过程中进气口处温度和压力通常保持在恒定工况。由图8 可以看出,空压机出口气压与空压机转速和流量保持一致的变化趋势,且高速区域的出口气压最高达到70 kPa,而城市路况由于工况多变,出口气压多数低于40 kPa。此外,结合图8 和图6(a)可以发现,在高速工况最大运行转速区域,流量的波动相比压力波动更加剧烈,这主要是由于空压机温度变化并未完全跟随转速和流量变化所致。从图8 可以看出,当空压机刚开始运转时,空压机出口温度逐渐上升,在城市工况区域由于供气需求较低,空压机主要在中低流量区域运转,最大出口温度仅为53 ℃,而随着车辆爬坡和高速行驶所需的供气量需求上升,空压机高速运转,压后温度也随之快速上升,最大可达88 ℃,因此出口气体需经过中冷后再供给燃料电池系统。此外,压后气体温度变化特性与压力特性存在明显的不同之处为:压力的峰值几乎与转速和流量的峰值所对应时刻一致,而温度峰值的变化存在明显的滞后,甚至空压机转速和流量提升的时刻,温度处于波谷。例如在高速工况处,出口气压上升,而出口气温反而先降低至70 ℃随后再上升。在城市工况区域,出口气温同样存在滞后性,先是缓慢上升至最高53 ℃,随后缓慢降低,并没有跟随空压机转速和流量的瞬变而表现出快速响应。造成这种变化趋势的主要原因是温度较低的空气流入空压机过程中会被温度较高的部件加热,即空压机出口温度不仅受空压机运行参数的影响,同时还受空压机内部传热的影响,进而导致空压机出口温度变化未完全跟随转速和流量变化。因此,在制定空压机中冷控制策略时应当综合考虑空压机内部传热及运行工况变化对压后温度的影响。

图8 空压机出口气压和温度

图9所示为在瞬态循环测试工况下电机驱动空压机运转所消耗的电源功率。由图可知,电源功率的变化趋势与空压机转速和流量的变化情况基本一致,最大功率消耗达到5.6 kW。相对于所匹配的30 kW 燃料电池系统而言,高速工况下空压机运转会造成较大的寄生功耗,即空压机消耗的功率占燃料电池功率的18.7%,限制了燃料电池系统的能量转换效率。

图9 空压机电源功率

2.2 空压机瞬态响应性能分析

车辆行驶过程中经常需要发生急加速或者急减速等工况,因此空压机能否及时供给足量的空气对于燃料电池汽车的驾驶性能有较大的影响,因此接下来进一步对空压机在瞬态工况下的响应性能进行分析。图10(a)~图10(c)分别展示了城市工况、坡道复合工况和高速工况下空压机的转速和流量随时间的变化。其中,城市工况和高速工况由于分别包含多个重复工况的叠加,因此只选取其中一段进行分析,分别为0-670 s和2 630-2 820 s两段。

图10 空压机转速和流量特性

由前文所述可知,在整个循环工况中,出口流量能够较好地跟随转速的变化,适应车辆频繁的加减速工况需求。由图中黑色直线标注可以发现,空压机转速上升时,出口流量也随之立即上升,且出口流量的峰值点所对应的时刻几乎与转速的峰值点保持一致,即在急加速工况下,本文所研究的空压机能够在燃料电池汽车急加速工况下提供充足的空气供给,保障其加速性能。然而在急减速工况,空压机转速快速降低,而出口流量的降低出现了一定的迟滞。

为了更直观地分析减速工况下空压机的迟滞特性,分别在城市工况、坡道复合工况和高速工况中截取有代表性的一段进行分析,如图11(a)和图11(b)所示。可以看到,当转速变化幅度较低时,空压机出口气流迟滞性并不明显。而在图11(b)中第2 600-2 615 s 阶段,转速由9 750 快速降低至4 450 r/min,而空压机流量则是滞后了约2 s才开始快速下降,且在转速达到4 450 r/min 并保持不变时,空压机流量仍存在下降的趋势,由56.6 继续降低至51.7 m/h。类似地,从图11(c)中可以看出,当空压机转速快速降低至稳定值时,空压机流量降低过程也存在短暂的滞后。这主要是因为当空压机由高速快速降低至低速时,运行工况跨度大,且由高效率运行区转移至低效区(图5 左下角区域),工况突变造成空压机运行存在不稳定从而导致流量出现迟滞,这可能会导致行驶过程中控制器仍按设定的过氧比运行,未能及时减少氢气供给导致车辆减载迟滞、影响整车实际运行性能,因此在燃料电池系统控制策略制定过程中应当予以充分考虑。而当空压机由低速快速升至高速时(如图10(c)中黑线间区域),此时空压机流量在低速时未出现迟滞,主要是因为在空压机增速前有一段低速稳定区域,此时空压机工况接近于稳态,运行相对稳定。

图11 空压机减速响应特性

3 结论

本文中构建了一种接近真实道路循环工况的车用燃料电池空压机瞬态测试循环,并基于此针对一台机械增速型离心式燃料电池空压机开展了瞬态性能试验,分析了空压机的瞬态性能变化特性及其瞬时响应特性,得到如下结论。

(1)空压机在瞬态测试循环下的工况点主要分布于稳态性能脉谱图的中间窄带部分,处于较高效率工作区间,避免了喘振和堵塞等不稳定现象发生,且保留了一定的性能裕度。

(2)空压机进出口流量之差随转速上升而增大,在城市工况流量差值大多在6 m/h 以下,而在坡道复合工况和高速工况区域时,空压机进出口流量差基本介于3.5-8.5 m/h之间。

(3)空压机瞬态工况下出口压力、电源功率与转速和流量的变化规律基本一致,而出口温度并未完全跟随转速和流量的变化,且温度变化存在一定的迟滞性,温度峰值对应时刻通常滞后于转速的峰值时刻。

(4)空压机转速增加及缓慢减小时,流量变化并未呈现出明显的迟滞,而当转速由9 750快速降低至4 450 r/min 时,流量变化出现了2 s 的迟滞,且当转速达到稳定值时,流量仍在降低,由56.6 继续降低至51.7 m/h。