基于PSO的新型双电机多模式驱动系统转矩分配策略优化*

林歆悠,黄 强,张光吉

(福州大学机械工程及自动化学院,福州 350002)

前言

相比于传统的燃油车,纯电动汽车具有污染小、噪声小、能源消耗低的特点。但行驶里程是制约其发展的关键因素。纯电动汽车的驱动系统根据电机的数量可分为单电机与多电机驱动系统,相比于单电机驱动系统,多电机驱动系统在动力传递过程中,无动力中断现象;不仅满足高转矩与转速,还有效提升续航能力。但多电机系统的运行模式与挡位更多,因此,如何优化模式与挡位的选择和转矩分配成为接下来研究的重点。

通过采取合理的控制策略能使多模式驱动系统的效率得到更大提升。Wang 等针对单轴并联混合动力汽车,提出一种基于模型预测控制算法的新型模式切换控制策略,以控制发动机、电机和自动离合器的直接转矩。Zhang 等基于多岛遗传算法对控制策略中的预设参数进行优化,并通过8 种模式切换策略提高能源利用率。林歆悠等提出一种基于模式切换预估算法的瞬时能耗最小控制策略,通过提前进行模式切换准备,实现在理想的模式切换时刻进行模式切换,能有效提高整车的能量利用率。Kim和Hu 等基于电机效率最优的原则,研究多电机驱动系统的转矩分配策略,能有效提高汽车的经济性。但均没有考虑电池效率对系统效率和续航能力的影响。解少博等基于动态规划算法来寻求全局最优的动力分配策略,该算法相对于基于规则算法的节能效果更加显著,但只适用于行驶条件已知的路况下。很多学者也对前后轴双电机驱动和多轮毂电机驱动的转矩分配进行研究,但对双电机驱动系统的研究较少。

针对上述问题,本文中以一种装备新型双电机多模式驱动系统的电动汽车为研究对象,采用粒子群优化(particle swarm optimization,PSO)算法,面向能耗的转矩分配,优化驱动系统效率,使其不仅满足动力性,还提升双电机纯电动汽车的经济性。首先,对驱动系统动力学分析,构建与能量使用效率相关的部件模型,如电池模型、电机模型等;然后研究各模式与挡位工作范围,利用PSO 算法得到系统效率表以及转矩分配系数表,根据需求转矩和需求转速选择系统效率最高的模式与挡位以及控制两电机的转矩,同时采用在线与离线相结合的方式提高系统响应速度;最后,利用对比仿真和硬件在环试验验证优化方案的可行性。

1 双电机多模式驱动系统模型

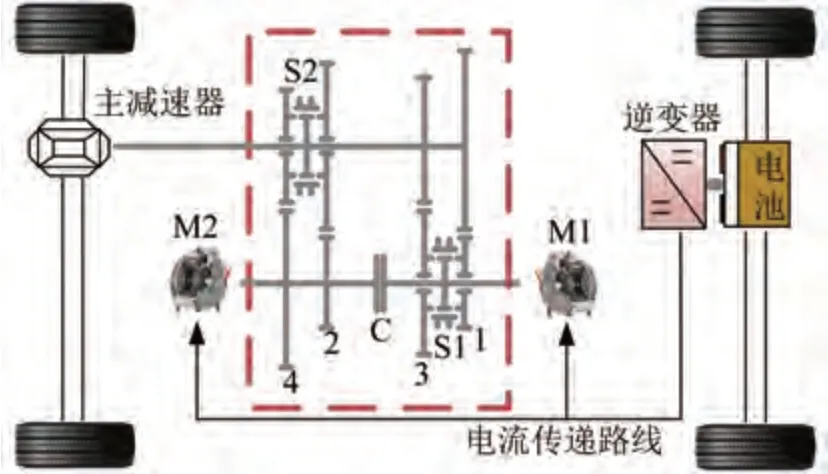

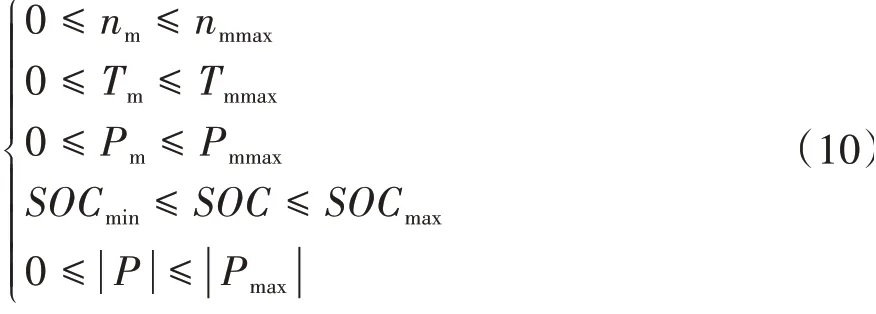

1.1 驱动系统构型的动力学模型

该驱动系统构型如图1 所示。系统由同型号的两个电机M1、M2,离合器C,同步器S1、S2 组成,同步器S1 对应电机M1,同步器S2 对应电机M2。此双电机驱动机构可以完成单电机驱动与双电机驱动两种状态。1 挡和3 挡与电机M1 相连接,2 挡和4 挡与电机M2 相连,离合器用于连接两电机轴,实现驱动模式与挡位的无动力中断切换。因此,在驱动状态下有3 种工作模式,每种工作模式下有4 种挡位,3 种模式分别为:单电机模式(single motor mode,SM)、双电机同挡模式(double motor same gear mode,DMS)、双电机异挡模式(dual motor differential gear mode,DMD)。

图1 新型双电机驱动系统构型

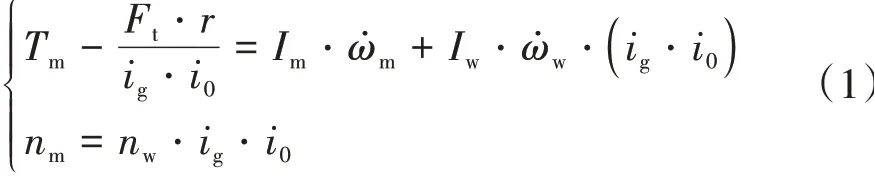

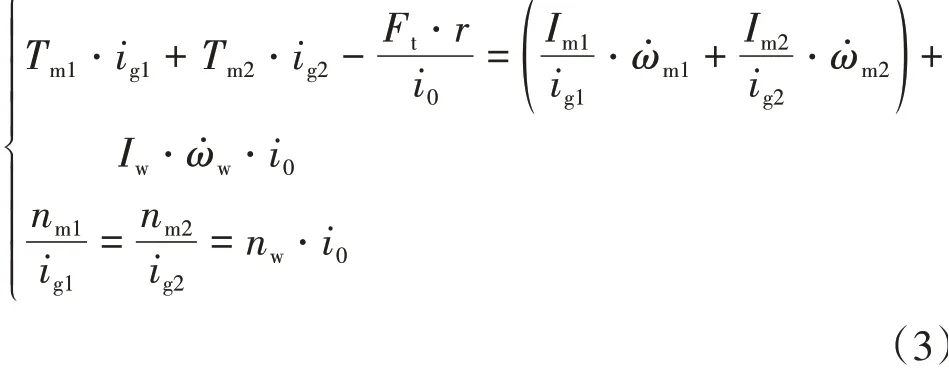

SM 是一个电机工作,离合器C 分离,与电机对应的同步器S闭合。动力学模型为

式中:为电机转矩;为电机转速;为电动车行驶所需的驱动力;为车轮半径;为挡位传动比;为主减速器传动比;为电机转动惯量;为车轮转动惯量;˙为电机转动角加速度;˙为车轮转动角加速度;为车轮转速。

DMS是双电机工作,离合器C接合,挡位对应的同步器S闭合,动力学模型为

式中:与分别为电机M1与电机M2的输出转矩;与分别为电机M1与电机M2的输出转速。

DMD 是双电机工作,离合器C 接合,同步器S1、S2都处于闭合状态。动力学模型为

式中:为同步器S1 所在挡位传动比;为同步器S2所在挡位传动比。

1.2 电池模型

纯电动汽车的动力电池是最重要的部件之一,直接影响汽车的整车性能。电池充放电效率影响整车的最大输出功率。采取磷酸铁锂电池作为动力电池。

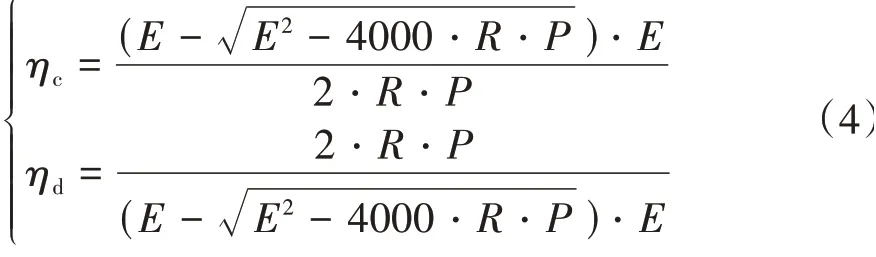

考虑到电池内阻的影响,电池充放电效率为

式中:为电池电动势;为电池内阻;为电池充放电功率;为电池充电效率;为电池放电效率。

电池内阻与电池电动势随电池荷电状态(state of charge,SOC)的变化而变化。以SOC与为参数,以电池效率为输出变量,得到不同SOC 与充放电功率下电池充放电效率,如图2所示。

图2 电池效率

1.3 电机模型

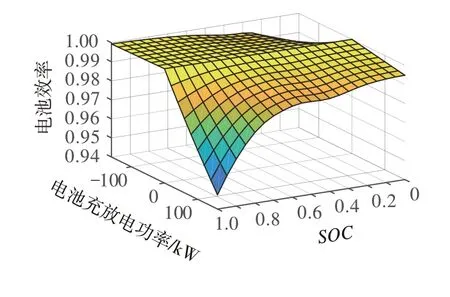

采用的是两个同型号的永磁同步电机,相比于其它电机,永磁同步电机有良好的动力性和经济性。电机使用效率将影响汽车行驶总体能量使用效率,不同转矩转速的电机效率如图3所示。

图3 电机效率

将电机效率数据制成表,通过查表获得电机效率,电机效率与转速、转矩的关系为

式中为电机在转速为、转矩为时的电机效率。

1.4 驾驶员模型

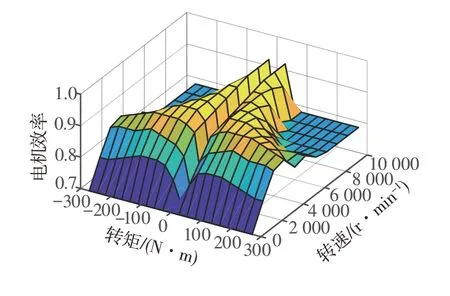

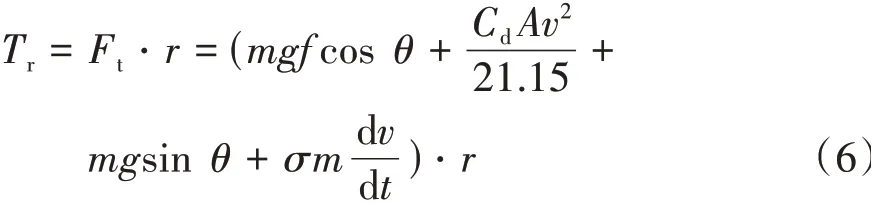

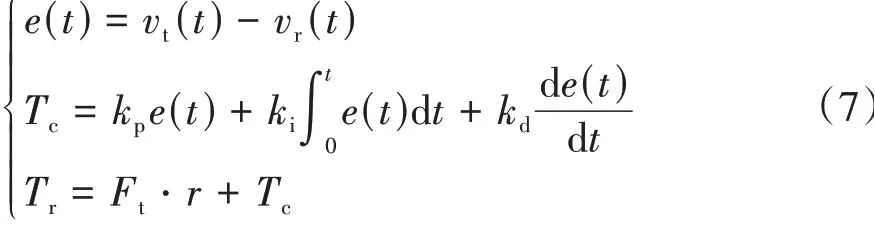

驾驶员模型可以更好地还原实际驾驶过程中驾驶员对速度的控制。驾驶员模型采用PID 方法来控制需求转矩。当车辆处于匀速行驶,不考虑坡度变化时,其需求转矩为

式中:为需求转矩;为整车质量;为重力加速度;为滚动阻力系数;为坡度;为空气阻力系数;为迎风面积;为旋转质量换算系数。当目标车速出现偏差时,其控制方程为

式中:()为时刻的目标车速与实际车速的偏差;为补偿转矩;、、分别为比例、积分、微分控制系数。

2 模式切换与转矩分配控制策略

2.1 不同模式的工作范围

计算在不同的需求转矩和需求转速下,可达到满足动力性的工作模式与挡位,得到系统效率最优的模式切换。

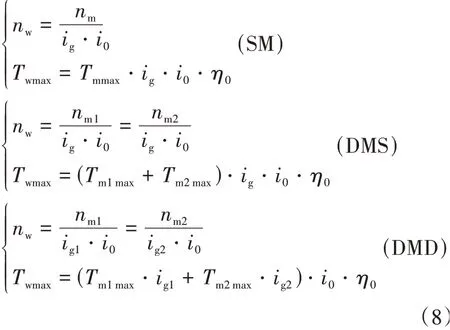

双电机驱动系统不同模式下,各挡位的输出轴转速、转矩的关系为

式中:为电机转速下的最大车轮驱动转矩;为电机转速下的最大输出电机转矩;为传动系统效率;、分别为在、下电机可输出的最大转矩。

得到双电机驱动系统在不同模式下,各挡位的工作范围如图4所示。

图4 双电机驱动系统在不同模式各挡位工作范围

不同模式下的系统效率为

式中:为单电机模式的系统效率;为逆变器效率;为双电机同挡模式的系统效率;、分别为电机M1的效率和输出功率;为双电机异挡模式的系统效率;为需求功率。

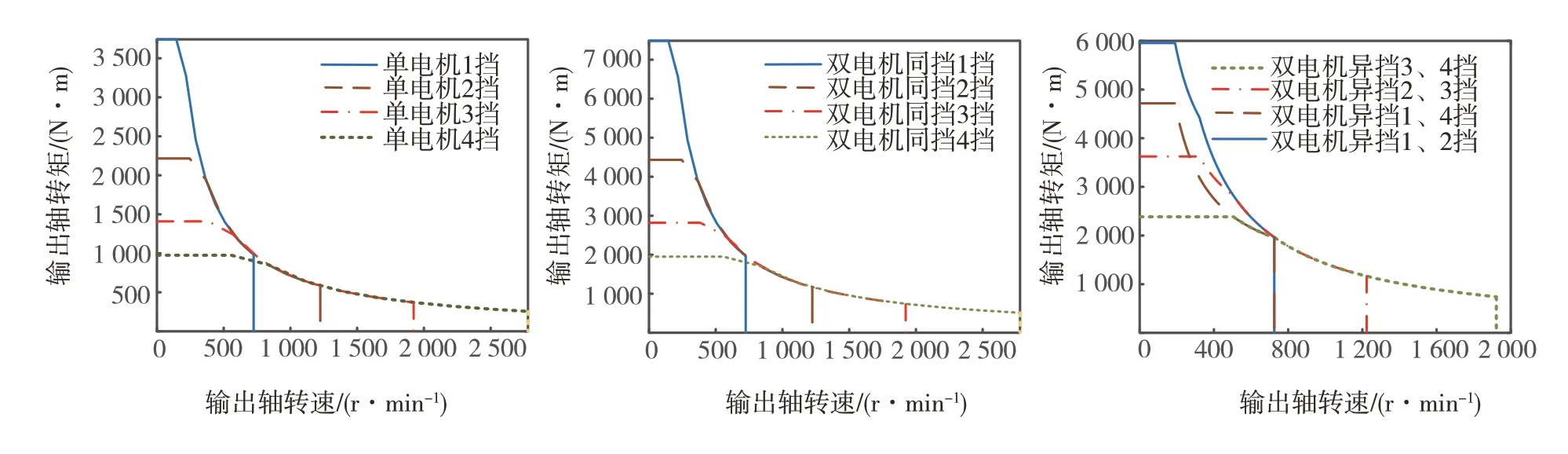

系统效率优化应满足一定的约束条件:

式中:为电机最大转速;为电机最大输出功率;、分别为电池荷电状态的下限和上限;为电池最大放电功率。

2.2 基于PSO算法优化转矩分配

单电机模式下只有一个电机工作,无需进行转矩优化分配。双电机同挡模式和双电机异挡模式中两电机的转速有特定的比例关系,受挡位与驱动系统构型决定,没有优化空间,而两电机的转矩并不受限制,因此,合理分配两电机的转矩,提高系统效率,即可得到行驶的经济性。

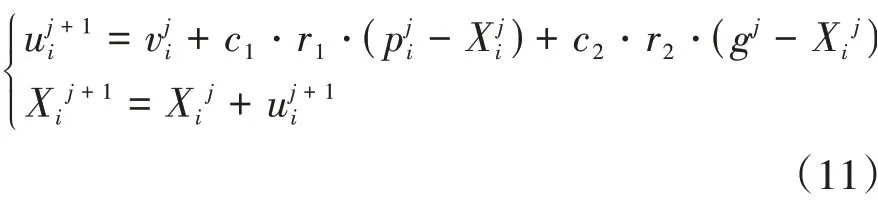

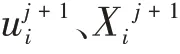

粒子群优化算法模拟了自然界的自然机制,生成特定数量的粒子,这些粒子在限定区域内不断更新迭代,粒子之间的最优解是互通共享的,所以每个粒子都会根据当前其他粒子已得到的全局最优解来调整自己的飞行方向,进而不停向全局最优解靠拢,得到最优解。将粒子设置为转矩分配系数,进行能耗优化。粒子调整自身速度并更新位置的参考公式为

为得到更好的系统效率优化结果,通过设置不同参数,对比系统效率优化结果确定参数取值,在需求转矩为100 N·m、需求转速为100 r·min的工况下,选取不同参数对系统效率优化结果的影响,如图5 所示。选择粒子种群数量= 150,粒子最大飞行速度= 5 m/s,迭代次数为30 代的优化效果最好。

图5 PSO优化参数的选取

将电机M1的输出转矩设置成粒子位置,则粒子位置与输出转矩的关系为

式中为电机M1的转矩分配系数。

PSO 的变量为电机M1的转矩分配系数,优化的目标在于使系统效率最优,在任意模式下,已知需求转矩、需求转速与电池SOC,使系统效率最高的适应度函数为

式中为系统效率。

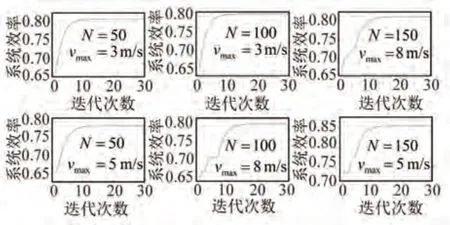

为提高双电机系统效率优化模型实时运行速度,采用离线与在线相结合的方法。离线部分主要是为制成不同需求转速转矩下的系统效率与电机转矩分配系数表,这样在运行时,可直接由需求转速需求转矩查表,得到系统效率最优的模式作为工作模式和电机M1转矩分配系数,如图6所示。

图6 PSO优化控制流程图

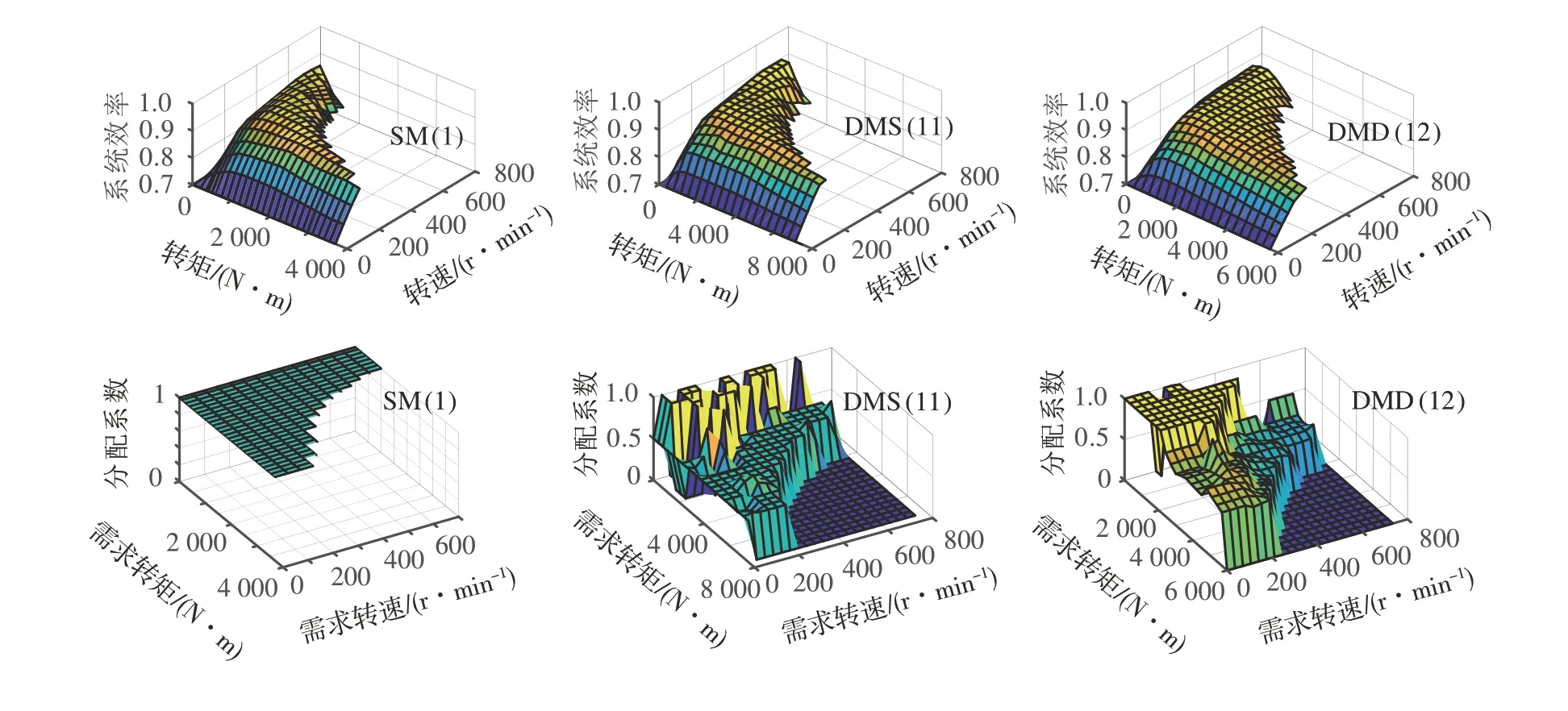

依据计算,可以得出经PSO 优化后的系统效率与转矩分配系数。在转矩分配系数中,单电机模式下挡位为1 挡或3 挡时电机M1 转矩分配系数为1,挡位为2 挡或4 挡时转矩分配系数为0。因此,单电机模式不存在转矩分配问题,只针对双电机同挡模式与异挡模式的转矩分配优化。图7为单电机1挡、双电机同挡1 挡与双电机异挡1、2 挡的系统效率优化结果与电机M1转矩分配系数图。

图7 系统效率优化结果与电机M1转矩分配系数

2.3 模式切换

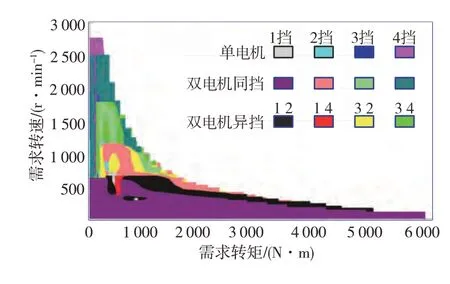

将每一个模式与挡位的系统效率优化结果用同一种颜色表示,并在任意需求转速需求转矩下仅显示效率最高的模式与挡位,便可得到不同转速转矩需求下效率最优的模式与挡位,各个色彩之间的边界线即为可能的换挡点。图8 表示在不同需求转矩转速下效率最优的模式与挡位。可以看出,双电机电动汽车的换挡问题显得十分复杂,不再像传统单电机电动汽车只有升挡和降挡,而是多种模式、挡位相邻。

图8 不同需求转矩转速下系统最优模式

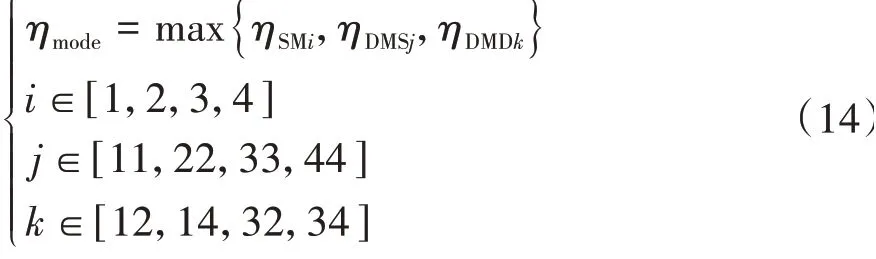

此外,在某一特定需求转速需求转矩下,仅存在一种模式在能满足需求工作点的工作范围要求且系统效率最高。在实际运行时,选择效率最高的模式作为工作模式,模式的选择为

式中:为系统选择的模式与系统效率;为4种单电机模式效率;为4 种双电机同挡模式效率;为4种双电机异挡模式效率。

3 仿真与试验验证

3.1 仿真验证

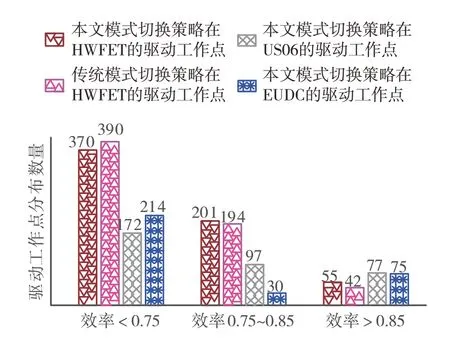

在Matlab/Simulink 环境下搭建该新型双电机驱动系统的整车模型。通过对比验证提出的经PSO优化后的模式切换的有效性,在EUDC、US06、HWFET 3种工况下进行仿真验证。将驱动时刻工作点提取出来,通过驾驶员模型与车辆动力学模型转换为需求转速与需求转矩。在EUDC、US06、HWFET工况下分别产生319、346、626个驱动工作点,图9所示的是在单电机模式下各驱动工作点的位置。图10所示的是各工况下所有驱动工作点在不同效率区间分布的情况。

图9 单电机模式的驱动工作点位置

图10 各工况所有驱动工作点在不同效率区间的分布

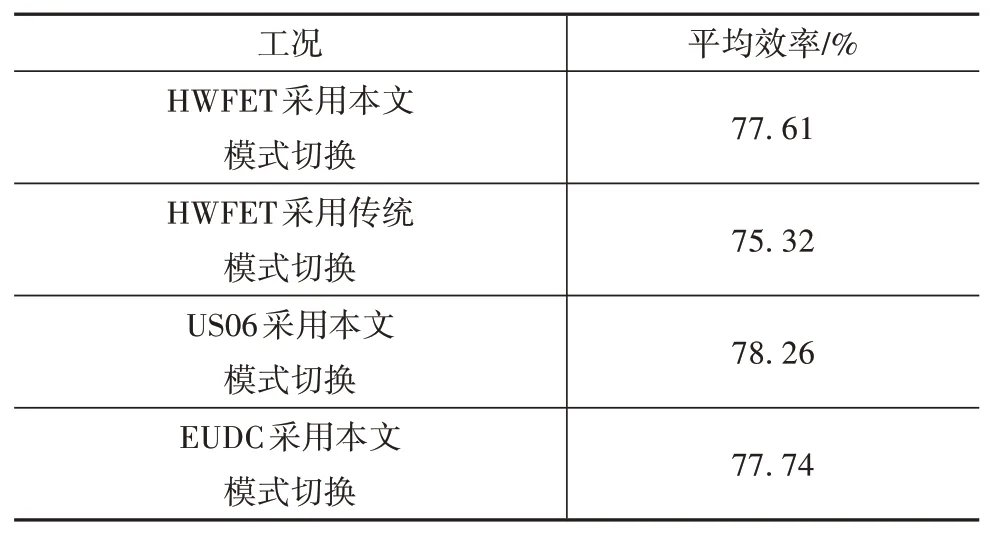

得到驱动工作点的分布可计算出当前工况驱动时的系统效率,如表1 所示。可以看出,在HWFET工况下,采用本文的模式切换,系统的平均效率提高约3%。

表1 3种工况的系统平均效率

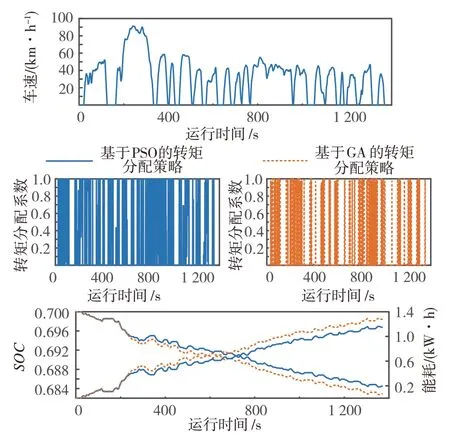

进一步验证经PSO 算法优化后的转矩分配策略,在UDDS工况下对比遗传算法(genetic algorithm,GA)优化的转矩分配策略。为保证结果的公正性,均采用本文提出的模式切换策略,将电池SOC初始值设为0.7,结果如图11所示。从图中可以看出,经PSO优化的转矩分配表现更好,说明在工作过程中,更多使用双电机模式,且该系统的SOC变化范围明显缩小。基于PSO 的转矩分配策略其能耗为1.163 4 kW·h,基于GA 的转矩分配策略其能耗为1.294 6 kW·h,能耗降低11.28%,具有良好的经济性。

图11 PSO和GA优化的仿真结果

3.2 硬件在环试验验证

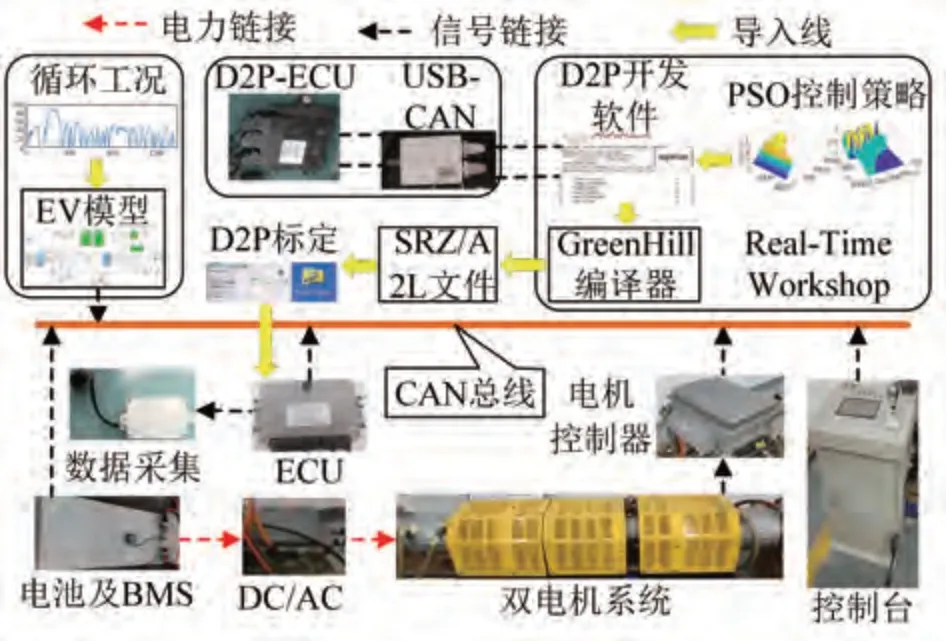

为验证PSO 优化转矩分配的实际效果,在基于D2P 平台设计硬件在环试验,在Matlab/Simulink 环境下采用D2P-MotoHawk 快捷构建控制系统模型和转矩分配控制策略;将控制策略及算法转换成C 代码,通过GreenHill 编译器生成SRZ/A2L 文件并导入到整车ECU 中,在双电机驱动系统台架上完成相应的调试工作,完成硬件在环试验,并记录试验数据,如图12所示。

图12 硬件在环试验测试系统

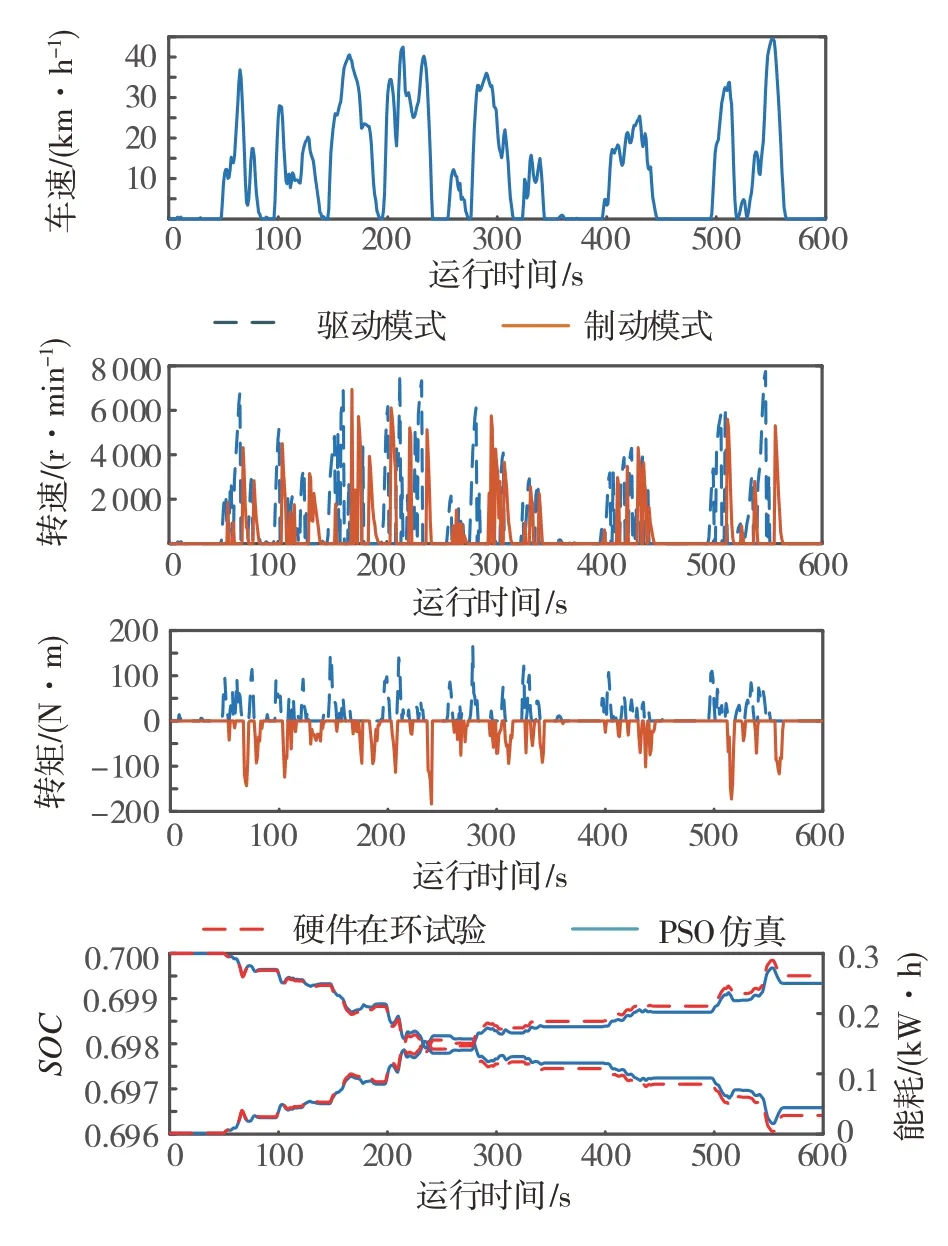

在NYCC 工况下,电池SOC 初始值设为0.7,对比基于Matlab/Simulink 的仿真验证,如图13 所示。在图13 中,给出硬件在环试验的电机M1 的转速和转矩变化图,可以看出,试验与仿真验证结果趋势基本一致。

图13 硬件在环试验

4 结论

(1)针对一款新型双电机多模式驱动系统的结构特性,建立动力学等模型,划分不同模式的工作范围,得到经PSO优化后的系统效率与转矩分配系数。制定面向系统效率最优的模式切换策略与面向能耗的转矩分配策略。提出的转矩分配策略只针对双电机同挡模式与异挡模式,为提高系统响应速度,使用在线与离线相结合的方法。

(2)经仿真对比分析,该转矩分配优化策略能提高汽车的经济性,但更合适运行在双电机驱动模式下。本文的研究仍存在一定不足,如在汽车行驶的较低功率区,采用PSO易陷入局部最优,使得到的电机转矩分配系统在区间[0,1]的两端边缘波动,在下一步的研究中应完善。