锂离子电池组均衡电路设计与仿真

朱浩,廖红辉,鄂加强,邓元望

(湖南大学机械与运载工程学院,湖南 长沙 410082)

0 引言

在电池使用的过程中,特别是储能电站和电动汽车等复杂工况下,电池组被频繁充电、放电,影响了电池的使用性能[1-6]。同样,非正常温度变化也恶化了电池稳定性,造成电池产生不均衡现象[7-10]。均衡电路的设计需要考虑均衡效率、功耗、电池数量等多个方面的因素[11-13]。作为车载电池包均衡系统,除了要保证良好的均衡效果,还需要从整车集成的角度出发,尽量减少电池包所占用的几何空间[14-15]。本文以电池模块作为研究对象,设计模块内部电池均衡电路与模块间均衡电路。

1 均衡电路总体设计

均衡电路的主要性能包括均衡的有效性分析、均衡能量损失大小估算、均衡时间及均衡效率等几个方面。合理的设计电路能有效提高串联动力电池的一致性,对电池包的整体使用性能有比较大的提高[16]。以纯电动汽车电池包为研究对象,将电池包划分为若干个电池模块,每个电池模块含有六个单体电池,分别设计模块内部均衡拓扑电路及模块之间均衡拓扑电路。

如图1所示,一块BQ76PL536芯片与6块单体电池构成一个电池模块,各个电池模块之间电池保持串联,BQ76PL536芯片保持上下相互连接的方式,通过SPI通信方式传递信息。最底层模块与主控芯片之间设计有隔离电路,用来防止强电危害。主控板通过串口通信将数据反馈到上位机进行显示。设计的均衡控制系统具有以下特征:设计的系统采用主动均衡方式;以12块磷酸铁锂电池作为研究对象,额定电压为40 V;设计的均衡系统能在充电时间范围以内完成对所有电池的均衡;控制策略可以对单体电池电压或者电池荷电状态进行均衡;电池组中部分单体发生异常情况,控制电路能对其进行保护,防止电池组进一步被破坏;所设计系统各个数据采集板能与主控板进行实时通信,保证均衡的及时性与有效性;模块化设计,一个模块发生故障不会对其他模块造成影响。

图1 均衡设计总体框图

1.1 均衡电路拓扑结构

以6个单体电池为一个模块,模块内部采用BQ76PL536控制芯片采集各个单体电池的电压及温度信号。该芯片内部集成有均衡控制模块,当电池电压值达到所设定的阈值时,相应的芯片引脚输出高电平,促发MOSFET开关,对应电池进入均衡状态。当相应电池放电到电池极限阈值,会触发另外一个MOSFET开关,将储能元件上的能量转移到对应电池上,实现模块内部均衡控制。

结合对单体电池与电感储能元件之间能量交换的分析,对电池模块内部6块电池之间均衡电路的拓扑结构原理如图2所示。电池以串联的方式连接在模块内部,在电池两侧对称分布数字开关(M1,M2,…,M14),这些开关的控制信号来自数据采集及均衡控制芯片BQ76PL536,由其引脚输出相应的控制信号。

图2 电池模块内部均衡原理

图2中,假设电池B2处于过充电状态,B5为6个电池中电压值最小的电池。BQ76PL536按照设定的时间间隔巡检内部6块电池,一旦检测到B2电池电压超过系统设定的门限电压,则触发M2和M10导通,依据此时电池电压与电池平均值之间差值的大小程度,控制M2和M10导通设定的时间,电池B2给电感元件L充电。电池B5电压在模块内部电压值最小,需要得到过充电池能量,从而使自身加快充电速度。由模块内部均衡控制芯片触发充电MOSFET开关,对B5充电时,M6和M12导通,电池B5与电感构成通路,此时电感内部含有B2的能量,在与B5连接时可以将这部分能量转移到B5中,实现模块内部电池的均衡。

本文选用的电池为标称电压3.2 V的磷酸铁锂电池、其标称容量为25 A·h。设计均衡电流的最大值为0.04 C,即1 A,所以均衡电路中电感的峰值电流为1 A。为了能量的充分转移,均衡电路将工作在电流不定期关断与打开模式,所以在均衡电流流经电感之前,其内部是没有电流通过的,即零能量。根据最大均衡电流VB和电感上的电流iL变化公式:

得到电感上流过的最大电流为:

式中,D为MOSFET占空比的大小;T为开关周期。由于MOSFET是全开或者全关模式,所以占空比为1,假设工作频率为10 kHz,可以得到电感值大小为320μH。考虑到实际应用中电感的损耗、PCB板的布置、价格等因素,选择的电感元件体积应尽量小,选用大小为470μH的CDH125电感元件其为贴片电感,能通过最大电流值为2~3 A,满足设计需要。

1.2 模块间均衡电路

对于模块之间的均衡,由于其内部电压范围、状态与单体电池存在很大差异,不能采用单体电池的电池模型进行分析,设计另外一种均衡控制电路实现不同电池模块之间的均衡,如图3所示。

图3 模块间均衡电路

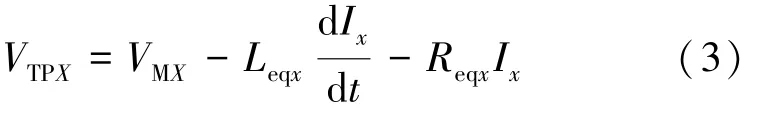

在图3中,每一个电池组模块连接一个MOSFET开关、绕组原边、由6个电池组成的电池模块(对应内阻为RMX,电压值大小为VMX)。变压器T与电感元件LM连接在一起,转换比率为N1∶N2=1∶1。RMX表示电池模块的内阻,Reqx表示寄生电阻,包括MOSFET开关电阻及跟踪电阻,Leqx为寄生电感元件,包括变压器T的漏感及跟踪电感。

1)t0-t1期间:在t0时刻,由BQ76PL536测得各个模块的电池电压数值,分别求得各个模块总电压大小,及两个模块的平均电压值。假设VM1>VM2,于是在开始时刻开启模块1的MOSFET开关S1,将Module 1的能量转移到副边电感中。此时,变压器原边的回路中,由电路原理可得:

式中,Ix为每个均衡子回路对应的均衡电流大小。通过副边电感LM的电压及电流可表示为:

2)t1-t2期间:在t1时刻,关闭两个回路的MOSFET开关,副边二极管开始传导电感电流,电流由外接线路传递到两个电池模块,同时给两个电池模块充电。一段时间之后,副边电感的电压变为0 V,则关断均衡电路。由于电池在充放电的过程中,电池内部发生了剧烈的化学反应,电池的温度及电压值处于不稳定状态,于是此时关闭均衡电路,将电池模块静置30 min。

静置过后,重新读取BQ76PL536测得的电池电压状态,判定电池模块电压值大小,开启新一轮模块间均衡。上述电路中,寄生电阻及电感在均衡过程中起到了一定的作用。

2 均衡电路仿真

在均衡电路设计的基础上,对设计的均衡拓扑电路进行Simulink模型仿真,验证均衡拓扑电路的可行性。在可行性的基础上,仿真模块内部均衡电路的效率。

2.1 能量转移方式仿真

为了验证设计的470μH电感均衡方式是否能够作为中间储能元件在电池之间传递能量,在Simulink中搭建两块电池的均衡仿真模型。如图4所示,将整个电池模型封装成名叫Battery的子系统模块,模块有四个端口,电源正负极、电池电压与SOC值。

图4 两电池之间能量转移仿真

两个电池之间均衡的算法为:利用模拟前端估算两个单体电池的SOC状态值,将两个电池模型的SOC值相减,再求绝对值,所得到结果与常数0.005进行比较。如果大于0.005,则继续对两个电池进行均衡;如果小于0.005,则仿真结束。常数0.005为均衡仿真设定的两个电池之间均衡的阈值,只要两个电池SOC差异小于该值,则认为电池一致性良好,均衡结束。否则,两个电池之间继续进行能量的相互转换。

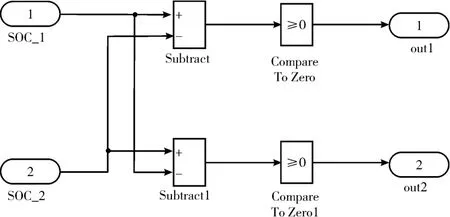

模型中,Subsystem为两个电池之间SOC比较函数。Subsystem的输入端为两个电池模型的SOC状态值,将输入信号进行大小比较,若SOC_1大于SOC_2,则输出为Out1,反之输出Out2。该设计用来触发对应的MOSFET开关的通断,从而决定对应电池是进行充电均衡还是放电均衡。Subsystem的内部原型如图5所示。

图5 Subsystem仿真原理

图4中,设定其中一块电池的电压值为3.1 V,容量为80%,另外一块电池电压为2.7 V,容量为60%。选择电感大小L=470μH,MOSFET占空比D=50%,开关频率f=4 kHz。该模型的仿真结果如图6所示。

从仿真结果可以看出,在均衡开始阶段,高电压电池电压跳变比较大,均衡电感被较大电压反复充电,内部存储容量达到满载。随着时间推移,两个电池之间压差逐渐减少,均衡电感所接收到的充电电压减少,所以均衡曲线变窄。最后两条曲线重合,表示两个电池电压差值在0.005以内,所搭建的电感均衡电路能够实现不同电池之间电量的交换。

2.2 模块均衡仿真

2.2.1 非均衡仿真

在Simulink中搭建6个电池充电模块,设置各个电池的电压值与SOC梯度分布。按照电池实际充电方式,首先对串联电池组进行恒流充电,待电压值达到3.6 V,再采用恒压充电方式。同样,放电过程中,串联电池两端接一个负载为20Ω的电阻,用Scope记录电池电压与SOC变化曲线。仿真结果如图7、8所示。

图7 电池模块非均衡充电SOC仿真结果

图8 电池模块非均衡放电SOC仿真结果

在没有加入均衡系统的情况下各个电池的SOC值随充放电时间变化呈现出规律的线性关系。充电过程中,各个电池从设定的初始值增加到100%满电量状态的SOC曲线呈直线。放电过程中,各电池SOC从初始值呈直线下降到0,表明充放电过程中各个电池得到与释放出来的能量是一致的,各个电池之间没有能量转换。但是,以上仿真是在理想状态下进行的,实际使用时电池组存在不一致,SOC变化曲线并不会呈现良好的线性关系。

2.2.2 均衡系统仿真

在非均衡模型的基础上,建立模块内部均衡仿真模型,验证模块内部6个电池的均衡仿真效果。该仿真主要是验证电池组在静置状态下电池之间电量的转移情况。仿真中,具体参数设置值见表1。

表1 均衡仿真参数

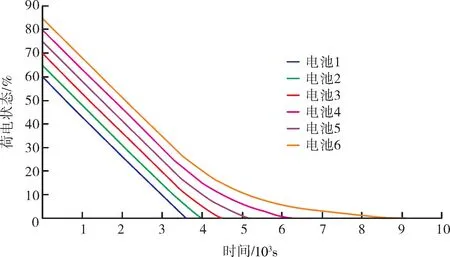

依据表1中的设置参数,得到的仿真结果如图9所示。

图9 模块内部均衡(SOC)仿真结果

不同初始状态的锂电池在均衡系统开启之后,各个电池之间按照设定的算法,相互之间进行能量交换。荷电状态高的单体电池电量降低,将能量转移到荷电状态低的电池内部。在第200 ks左右,SOC曲线开始向中间聚集,表现出较好的一致性。

与前面电池之间能量转移相比较,两个电池能量交换仿真用时25 ks,电池之间表现出良好的均衡效果。而6个电池之间均衡总用时达400 ks,时间远大于两电池均衡。原因是两电池之间算法简单,只需要在两个数值之间比较大小,而6个电池之间均衡需要求取SOC最值所对应电池,再对该两个电池进行均衡。反复运行,直到电池组各个电池的SOC值在设定的范围以内。仿真结果表明,设计的均衡拓扑电路能够实现电池模块的均衡,电池之间在一定范围内一致性良好。

3 结语

本文提出均衡设计的总体设计方案,综合考虑电池组均衡电路的均衡效率与电池成组等因素,设计模块内部电池均衡电路与模块之间的电池均衡电路。在Simulink环境中搭建模块内部均衡仿真模型以及电池之间能量转移模型,仿真结果表明,所设计的均衡拓扑电路能够实现电池模块的均衡,电池之间在一定范围内一致性良好。