变电站锂电池并联系统与级差配合研究

赵文钦,肖辉,张茂林,李逸航,龙飞宇,文章

(1.长沙理工大学电气与信息工程学院,湖南 长沙410103;2.国网湖南省电力有限公司超高压变电公司,湖南长沙410004)

0 引言

目前,变电站直流系统后备电源大多采用阀控式铅酸电池,但铅酸蓄电池维护工作量大、寿命短、容量受温度影响较大、含对人体及环境有害的重金属,不满足现代化智能电网绿色、环保、低碳的发展要求[1]。文献[2]分析了使用磷酸铁锂电池替代传统铅酸电池的可行性及预期效果,介绍了具体替代策略。文献[3]中对电池管理系统(Battery Management System,BMS)采用主动或被动均衡电路,可以基本实现电池单体间的电量均衡,解决电池单体间不一致性的问题,但因均衡电路单一,存在均衡时间较长、效率低等不足。同时,传统的方法将电池串联使用也使得电池组受单体电池影响较大,系统安全性、稳定性较差,电池寿命较短。文献[4]提出一种以磷酸铁锂电池为核心的新型智能并联电池系统作为后备电源,可以提高直流系统供电可靠性,减少能量损耗,提高直流电源运行寿命。

在直流系统使用磷酸铁锂电池替代原有铅蓄电池后,系统拓扑、蓄电池内阻等重要参数发生变化,原有级差配合方案可能不再适用,会出现越级保护、灵敏性较低等问题。因此,必须重新计算直流系统短路电流、分析其级差配合是否合理,避免因设备更新不及时,系统出现故障时继电保护元件拒动、误动而造成严重后果[5]。

1 磷酸铁锂电池性能优势

磷酸铁锂电池是一种绿色环保的二次能源电池,具有能量比高、电压高、自放电率低、循环寿命长等优点。随着科技进步,生产力发展,近几年磷酸铁锂电池在后备电源领域得到广泛应用,具有广阔的市场前景。磷酸铁锂电池作为锂电池中一种高能量比的电池,具有以下优势[6]。

1)优越的充放电性能。磷酸铁锂电池可大电流、快速、稳定充放电,而铅酸电池不具备此性能。

2)耐高温。铅酸电池耐高温特性较差,浮充时电池容量损耗较大,而磷酸铁锂电池的充放电范围较大,耐高温能力较好。

3)能量比更高。相同体积下,磷酸铁锂电池的能量密度是铅酸电池的3~4倍。

4)搁置寿命更长。铅酸电池在电极进入电解液后会产生不可逆的硫酸盐化问题,而磷酸铁锂电池在静置过程中正负极材料完全隔离,搁置寿命更长。

5)无硫化问题。铅酸电池的极板会不可逆地硫化产生硫酸铅,需要定期溶解产生的硫酸铅。而磷酸铁锂电池极板之间相互隔离,不会产生硫化问题。

6)安全、环保。铅酸蓄电池主要原料是铅和硫酸,生产、使用过程对环境污染较严重。而磷酸铁锂电池符合ROHS(Restriction of Hazardous Substances)规定,制造过程对环境污染较小。

选用磷酸铁锂电池取代铅酸电池作为变电站直流系统后备电源可以解决铅酸电池维护工作量大、寿命短、容量受温度影响较大等问题,是目前变电站的一大发展趋势,可以提高直流系统后备电源的供电可靠性,更好地适应电网发展需求。

2 智能电池并联系统

传统变电站直流系统中,采取串联一定数目的单体电池的方法,目前单体电池端电压(3.2 V左右)较低,为达到直流系统电压要求,需要大量电池参与串联,但单体电池存在差异,电池组不一致性成为需要克服的一大难题。解决电池组不一致性的方法主要是通过均衡电路对单体电池电量进行平衡、转移,但引入均衡电路的同时也带来了一系列新的问题,如均衡时间过长、能量转换率低、需要BMS实时管理、监控等。

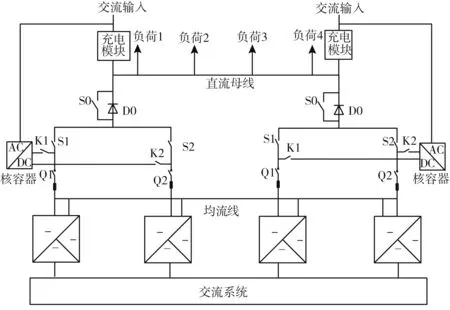

本文将单体电池与电力电子设备连接,组成具有升压、逆变功能的智能电池并联系统[7]。选择单体电压12 V,容量150 A·h的锂电池,经升压、逆变后变为220 V交流电压输出,满足直流系统电压基本需求的同时,也减少了因电池组不一致性对电池寿命的影响,避免引入均衡电路带来的问题,解决串联电池组接线复杂、可靠性低、需要停电运行维护、新旧电池兼容性较差等问题。智能电池并联系统如图1所示,其中直流输入电压为10.5~14.5 V,输出直流电压为220 V。

图1 智能电池并联系统

3 直流系统与级差分析

3.1 直流系统拓扑图

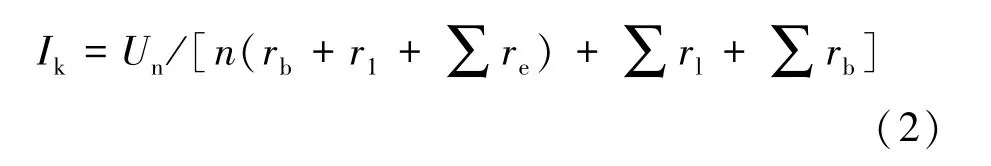

对某110 kV变电站进行直流系统蓄电池升级改造后,使用磷酸铁锂电池替代之前的铅酸电池,采用两组电池组,互为备用,每个电池组包括两个智能电池并联系统,每个智能电池并联系统容量为150 A·h,原有充电装置、核容设备保持不变,系统拓扑如图2所示。其中S0为充电接触器,控制充电机与电池系统的通断,联合放电二极管D0实现充放电回路分离,S0断开时保证放电回路持续导通;S1、S2为并机接触器,控制单簇电池并联系统与直流母线的通断;K1、K2、K3为核容接触器,控制单簇电池并联系统与核容器的通断;Q1、Q2为组串断路器,控制单簇电池并联系统通断,可满足系统过载、短路、急停状态下的保护需求。直流系统部分参数见表1。

图2 含智能电池并联系统的直流系统拓扑

表1 磷酸铁锂电池型直流电源系统性能参数

3.2 直流系统短路计算

直流断路器与熔断器是直流系统的主要继电保护元件,通常在同一回路中设置三至四级,各级保护元件的额定电流之差即为级差。系统出现故障时,各级保护元件能否及时、准确地配合动作,直接关乎到直流系统运行的安全、稳定性。若级差配合设置不合理,保护元件出现误动、拒动、越级动作等情况,不能迅速准确地将故障切除、缩小停电区域,会给直流系统甚至变电站造成严重后果。同时,厂商生产直流负荷侧保护设备时,主要考虑供电可靠性,设置的设备额定电流较大,忽略了最大负荷电流的选择原则,使得保护元件对电路保护选择性降低。故使用新的电池替代原有电池后,对新的系统进行短路电流计算,分析级差配合合理性是必须的[8]。

直流断路器是变电站直流系统中的主要保护器件,分析其级差配合是否合理的主要依据是系统各短路点短路电流值,故需要对系统各回路进行短路电流计算,考虑级差问题。磷酸铁锂电池内阻包括欧姆内阻和极化内阻两部分,在恒温条件下,欧姆电阻基本不变,而极化电阻会发生变化。运行电流及短路电流引起的极化内阻在一定程度上可减小短路电流,故备电状态下忽略极化内阻,仅考虑欧姆内阻。根据国家电网公司«直流电源系统技术标准»,断路器处短路电流Ik计算公式如下:

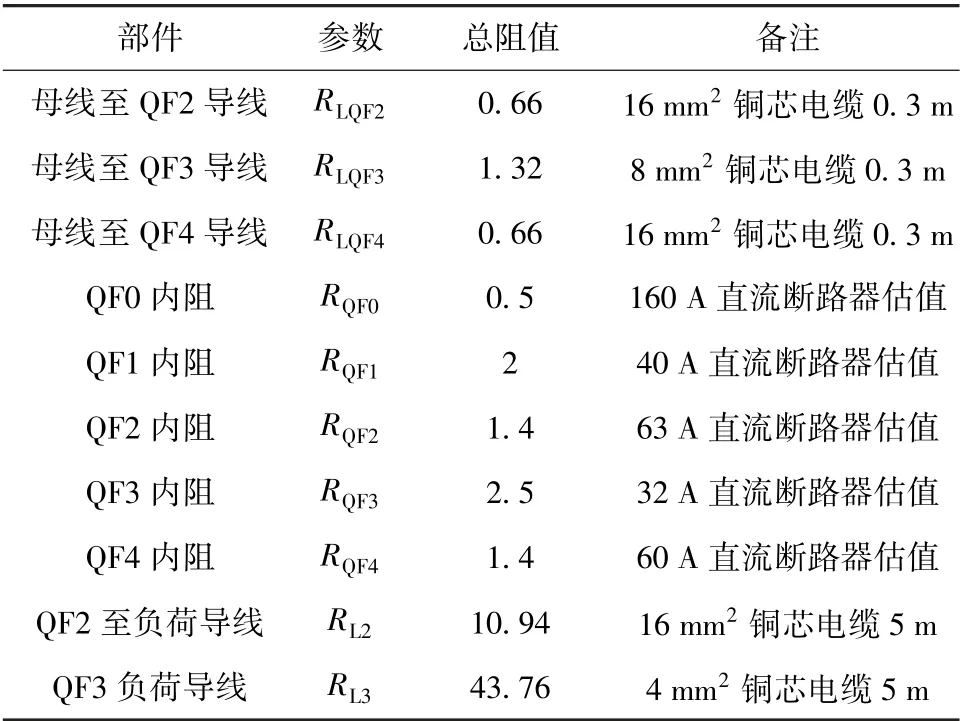

式中,Un为直流系统额定电压;n为蓄电池个数;rb为蓄电池内阻;r1为蓄电池间连接条或导体电阻;∑rl为蓄电池组至断路器安装处连接电缆或导体电阻之和;∑rb为相关断路器触头电阻之和。

根据继电保护元件整定原则,考虑级差配合时需按最大短路电流计算[9],即考虑系统回路总电阻最小情况。但由于磷酸铁锂电池内阻随电池荷电量(SOC)变化,一般认为当电池SOC为50%左右时,电池直流内阻达到最小[10]。故计算短路电流时,磷酸铁锂电池内阻选取SOC为50%时的数据作为计算依据。同时,采用新型智能电池并联系统,引入的部分电力电子器件内阻同样需要考虑,因此对式(1)进行补充,得到式(2):

式中,re为智能电池并联系统元件内阻。

3.3 短路电流计算方案

选取湖南省内某220 kV变电站直流系统分析,该变电站直流系统电压220 V,系统容量为300 A·h,蓄电池选用LFP48173170E型磷酸铁锂电池。电池出口处保护采用直流熔断器与断路器配合,熔断器型号为BUSSMAN NH,断路器采用5SJ52系列塑壳断路器,分断能力为10 kA,瞬时脱扣范围为8In~12In。系统部分参数见表2,直流系统网络简化如图3所示,根据式(2)分别计算电池出口、直流母线等5个点故障时的短路电流。

图3 直流系统网络简化图

表2 系统阻值 mΩ

续表2

1)d1点短路(电池出口)

短路点电流:Id1=Un/[(RB+RE+RQF0+RK)/2]=220/[(37.6+0.5+0.6)/2]=11.37 kA。

单电池组串电流:IB=Id1/2=5.68 kA。

2)d2点短路(直流母线)

短路点电流:Id2=Un/[(RB+RE+RQF0+RK) /2+RL0] =220/[(37.6+0.5+0.6) /2+28] =4.65 kA。

单电池组串电流:IB=Id2/2=2.32 kA。

3)d3点短路(馈电屏出口)

短路点电流:Id3=Un/[(RB+RE+RQF0+RK) /2+RL0+RKB+RLQF2+RQF2] =220/[ (37.6+0.5+0.6)/2+28+1.05+0.66+1.4]=4.36 kA。

单电池组串电流:IB=Id3/2=2.18 kA。

4)d4点短路(大负荷)

短路点电流:Id4=Un/[(RB+RQF0+RK) /2+RL0+RKB+RLQF2+RQF2+RL2] =220/[ (37.6+0.5+0.6)/2+28+1.05+0.66+1.4+10.94]=3.58 kA。

单电池组串电流:IB=Id4/2=1.79 kA。

5)d5点短路(小负荷)

短路点电流:Id5=Un/[(RB+RQF0+RK) /2+RL0+RKB+RLQF3+RQF3+RL3] =220/[ (37.6+0.5+0.6)/2+28+1.05+1.32+2.5+43.76]=2.29 kA。

单电池组串电流:IB=Id5/2=1.15 kA。

3.4 直流系统级差配合分析

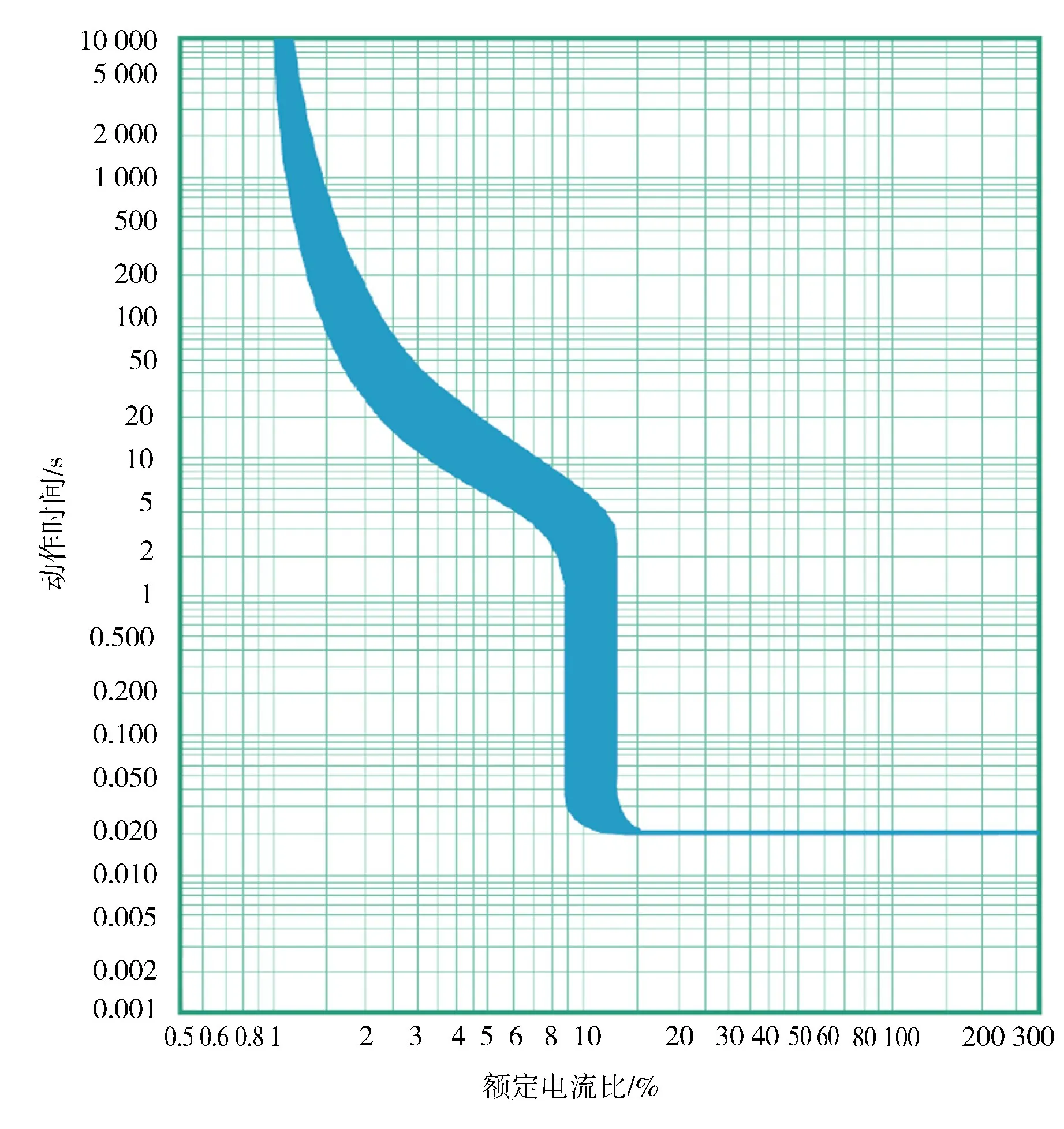

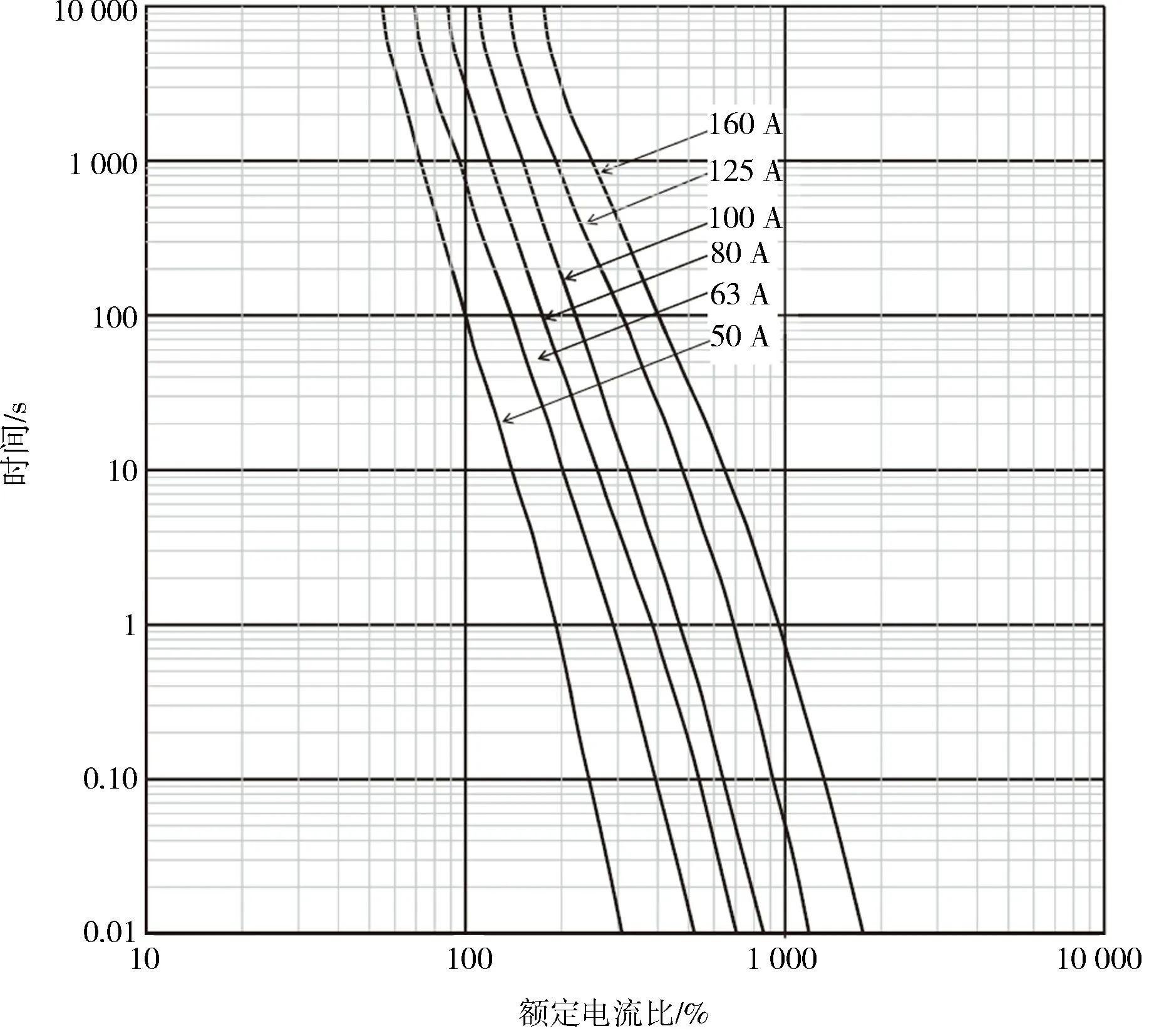

系统采用并联方式实现2组电池系统互备的运行方式,单体电池容量为150 A·h,1 h放电电流约150 A,根据«电力工程直流电源系统设计技术规程»,电池端出口熔断器和断路器额定电流选取160 A,当断路器短路电流达到8In(1 280 A)时,断路器可能在0.02 s内脱扣。断路器脱扣特征曲线如图4所示,熔断器脱扣特征曲线如图5所示。

图4 5SJ52断路器脱扣特征曲线

图5 熔断器脱扣特征曲线

根据计算的各位置短路电流数值及保护器件脱扣曲线,进行级差分析:

1)d1点短路,电池短路电流5 680 A。QFx均不动作;QF0x瞬时脱扣电流8In=1 280 A,12In=1 920 A,QF0x会在0.02 s内脱扣;FU0x根据时间电流特性曲线,会在0.01 s内熔断。

2)d2点短路,电池短路电流2 320 A。QFx均不动作;QF0x瞬时脱扣电流8In=1 280 A,12In=1 920 A,QF0x可能在0.02~5 s内脱扣,灵敏性不足;FU0x根据时间电流特性曲线,会在0.1 s内熔断。

3)d3点短路,短路点电流5 000 A,电池短路电流2 180 A。QF2瞬时脱扣电流10In=630 A,QF2分断能力满足需求并可在0.1 s内脱扣;QF0x最小瞬时脱扣电流8In=1 280 A,QF0x可能在0.02 s内脱扣,越级保护;FU0x根据时间电流特性曲线,会在0.1 s内熔断,越级保护。

4)d4点短路,短路点电流4 000 A,电池短路电流1 790 A。QF2瞬时脱扣电流10In=630 A,QF2分断能力满足需求并可在0.1 s内脱扣;QF0x最小瞬时脱扣电流8In=1 280 A,QF0x可能在0.02 s内脱扣,越级保护;FU0x根据时间电流特性曲线,会在0.1 s左右熔断,越级保护。

5)d5点短路,短路点电流2 460 A,电池短路电流1 150 A。QF3瞬时脱扣电流10In=320 A,QF3分断能力满足需求并可在0.1 s内脱扣;QF0x最小瞬时脱扣电流8In=1 280 A,QF0x脱扣时间大于5 s;FU0x根据时间电流特性曲线,熔断时间大于3 s。

3.5 直流系统级差配合问题及建议

1)d2和d3短路点临近,两点间阻抗较小,短路时体现在电池的短路电流相差过小(2 320 A-2 180 A=140 A),QF0x欲实现d2点短路时瞬时脱扣,d3点短路时不脱扣,其额定电流需满足12In-8In<120 A,得In<30 A,不符合系统需求,因此级差分析时d2和d3点作为一点分析,即母线短路,并尽可能保证直流屏出口无故障。

2)d4点短路时,也会发生越级保护,应更改配置。

3)d2点短路时,QF0x瞬时脱扣灵敏性不足,应更改配置。

4 结语

对湖南省内某220 kV变电站直流系统后备电源使用新型磷酸铁锂电池系统替代原有蓄电池后,对该系统进行短路电流计算与级差配合分析,结果表明系统的保护元件会出现灵敏度不足、越级保护等问题。

因此,将变电站直流系统蓄电池使用磷酸铁锂电池替代后,其供电可靠性、安全性提高,更加符合智能电网现代化、智能化的趋势,但同时也引出了新的问题:原有继电保护装置不再满足选择性,需要更新升级,且必须进行大量级差配合试验。应选择合适的断路器、熔断器型号,保证各级保护之间合理配合,当回路中出现故障时及时切除故障、及时缩小故障范围,为直流系统提供可靠的保障。