锑冶炼砷碱渣清洁化利用研究进展

王宝胜

(赤峰山金银铅有限公司,内蒙古 赤峰 024000)

我国锑矿资源储量丰富,主要以辉锑矿和脆硫铅锑矿提取金属锑并对其产品进行深加工[1]。锑的冶炼有湿法冶金和火法冶金两类,其中约95%的锑由火法冶炼获得[2]。在火法炼锑中,含砷的硫化锑精矿挥发焙烧-还原熔炼期间,砷和锑同时从矿物转移到粗锑,经碱性精炼后,锑被提纯为精锑产品,而砷则进入砷碱渣[3]。在碱性精炼工艺中,砷优先转化为砷酸钠或亚砷酸钠,其与少量锑酸钠及过剩的碳酸钠汇集于砷碱渣,这种砷碱渣含锑量较高,通常会返回还原熔炼工序回收锑,产生含锑量较低的二次砷碱渣[4]。由于砷碱渣含有易溶于水的剧毒性砷酸钠,其在堆放过程中被雨水渗透,会污染地下水和生态环境[5]。在我国,多起饮用水被砷污染造成居民砷中毒的事件被报道[6]。因此,大型锑冶炼企业一般修建库房对砷碱渣进行堆存,避免砷渗透和污染水源。

目前,全国砷碱渣堆存量超过20万t,且每年以0.5万~1.0万t的速度增长,但由于长期缺乏行之有效的清洁化利用技术,如此庞大的储量导致大量的锑和碱资源浪费,砷碱渣的资源化利用受到高度关注[7-9]。经过无数研发人员的攻关,现形成了部分较为成熟的砷碱渣处理技术,主要包括砷碱渣湿法回收锑、结晶化分离碳酸钠和砷无毒无害化安全处理工艺。尽管有些工艺技术尚待完善,但是它们相辅相成,共同构成了我国未来砷碱渣资源化利用的重要发展方向。

虽然我国锑冶炼的砷碱渣利用取得一定成就,但是研究的技术总结鲜有报道。本文主要围绕锑冶炼中砷碱渣的来源、化学成分和物相组成特点,对砷碱渣水浸-氧化水浸回收有价金属锑、结晶分离碳酸钠和砷无害化三方面进行系统评述,总结已有文献中砷碱渣的资源化处理工艺及其特点,提出未来砷碱渣清洁化利用的发展方向,为我国锑冶炼中砷碱渣的研究提供理论指导。

1 砷碱渣的来源与化学组成

砷和锑同位于元素周期表中Ⅴ族,化学结构相似,导致砷锑在冶炼中完全分离困难[10-11]。砷和锑在含砷硫化锑精矿挥发焙烧-还原熔炼-碱性精炼中的行为如下:硫化锑精矿中的Sb2S3和As2S3在高温下被氧化为易挥发的Sb2O3和As2O3而被收集于锑氧粉中,化学反应如式(1)、式(2)所示。锑氧粉碳热还原中,Sb2O3和As2O3分别被还原为单质锑和砷,共同富集于粗锑,化学反应如式(3)、式(4)所示。在粗锑碱精炼中,砷优先与加入锑熔体中的碳酸钠反应,生成密度较小的砷酸钠或亚砷酸钠,而锑被氧化为锑酸钠或亚锑酸钠后与熔体中砷发生置换反应,实现熔体净化,获得精锑,同时产生副产物砷碱渣。挥发焙烧中未被氧化的硫化砷和硫化锑也被氧化入渣,相应的化学反应如式(5)至式(12)所示[3]。

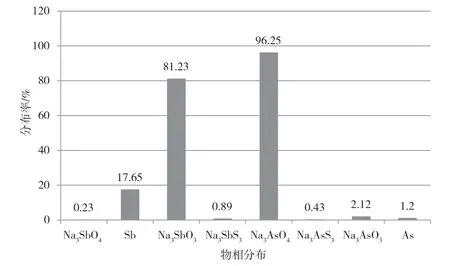

锑精炼首次产生的一次砷碱渣成分大致为:Na2CO353%、砷及其化合物34%、锑及其化合物11%[12]。一次砷碱渣锑含量较高,通常返回还原熔炼工序回收锑,之后产生的富砷浮渣被称为二次砷碱渣[13]。锑冶炼行业产生的二次砷碱渣常被称作砷碱渣,其典型的化学成分如表1所示,砷和锑的物相分布如图1所示。砷碱渣含有具有回收价值的锑,其存在的主要物相为Sb、Na3SbO3,剧毒性砷存在的主要物相为Na3AsO4。此外,表1中高含量的Na主要来源于未完全反应的Na2CO3,其在砷碱渣中的含量约为25%。砷碱渣中砷主要为可溶性砷酸钠,其易溶解释放出砷,导致砷污染,一般在库房中堆存。

图1 砷碱渣中砷锑的物相分布

表1 工业砷碱渣的化学成分

根据砷碱渣化学成分和物相组成,砷碱渣清洁化利用主要涉及回收有价的锑和碳酸钠以及剧毒砷回收与无害化,具体目标为:砷碱渣中回收有价金属锑;砷酸盐和碳酸钠分离;砷回收及其无害化处理。本文围绕上述目标进行砷碱渣清洁化利用技术介绍和评价,分析未来可能适用于砷碱渣清洁化利用的技术发展方向。

2 砷碱渣中锑回收技术研究进展

2.1 热水浸出

利用砷碱渣中锑及其化合物不溶于水,而碳酸钠和砷化物易溶于水的特点,采用湿法浸出的方式实现锑回收。将砷碱渣磨细后加入热水中浸出,浸出渣为锑及其化合物锑酸钠和亚锑酸钠等,浸出渣当作二次锑精矿返回锑冶炼系统。浸出液主要为碳酸钠和砷酸钠的水溶液,进入后续砷碱分离工序。在热水浸出过程中,可能发生的化学反应如式(13)至式(18)所示。

在液固比12∶1、温度40 ℃和时间30 min的条件下,韦岩松等[14]采用水热浸出法对砷碱渣中砷进行浸出,砷浸出率达到78.12%,比同样条件下硫酸浸出后砷浸出率大(41.73%),原因是酸浸导致大量杂质浸出而抑制砷浸出。彭新平[15]研究发现,温度升高有利于砷碱渣中砷的快速溶解,浸出温度为95 ℃时,砷浸出率可超过92%,锑回收率可超过96%,较好地实现砷锑分离。由于水浸渣含有硅等杂质,不利于锑的综合利用,王建强等[16-17]采用两段浸出法成功实现锑的回收,在液固比6∶1、温度40 ℃、时间40 min的条件下,砷碱渣中砷浸出率大于99%,锑浸出率低于3%,实现砷锑分离,再在盐酸浓度1∶1、液固比10∶1、温度60 ℃、时间30 min的条件下二段浸出,锑浸出率大于88%,硅等不溶性杂质留在酸浸渣中,浸出液为SbCl5和SbCl3溶液,可用于水解制备五氧化二锑等深加工产品。李慧等[18]研究了砷碱渣热水浸出过程的动力学,浸出活化能为666.57 kJ/mol,浸出过程受化学反应控制。热水浸出砷碱渣具有砷浸出率高、砷锑分离效果好、流程短、浸出剂为水、成本低等特点,是砷碱渣中回收锑的有效方法。

2.2 氧化浸出

砷碱渣含有碳酸钠,其在水浸过程中溶解,使浸出液呈碱性,加剧了亚锑酸钠等在水浸过程中被浸出,造成锑的损失。氧化浸出就是在浸出过程中添加氧化剂,使易溶性亚锑酸盐氧化为难溶性锑酸钠,同时氧化溶解度小的亚砷酸钠为溶解度更大的砷酸钠,使砷锑分离更完全。浸出过程中,砷锑被氧化的化学反应如式(19)、式(20)所示。万文玉等[19]采用锑价态调控技术,在最佳工艺条件下,锑浓度为2.7 g/L的砷碱渣浸出液中锑的沉淀率提升至95%,得到纯度91.83%的锑酸钠产品。研究表明,砷碱渣采用氧化浸出工艺,在温度90 ℃、时间2 h、液固比2∶1、转数300 r/min、双氧水加入体积比5%的条件下,砷和锑的浸出率分别为91.79%和0.62%,其分离效果远好于单独水浸[20]。

砷碱渣水浸后,在Na2CO3浓度1.5 mol/L、时间2 h、液固比3∶1、室温、双氧水加入体积比0.5%的条件下,水浸渣中硫化砷有效浸出,同时锑被氧化为难溶性锑酸钠,使砷浸出率和锑回收率均大大提升[20]。

3 砷碱分离与碳酸钠回收技术研究进展

3.1 气体沉淀法

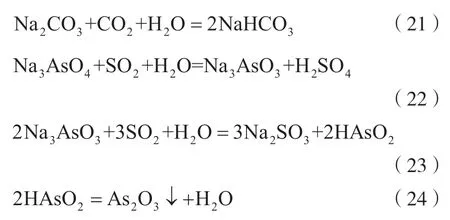

砷碱渣浸出液为高浓度的砷酸钠和碳酸钠的碱性混合液,向浸出液中通入CO2气体,CO2与碳酸钠反应,生成溶解度更小的碳酸氢钠,使其结晶析出并回收,实现砷碱分离,化学反应如式(21)所示。如图2所示,随着温度的升高,碳酸钠和碳酸氢钠溶解度差异变大,特别是在40 ℃以后,碳酸钠的溶解度比碳酸氢钠高36 g/100 g H2O,这为从浸出液中回收碳酸钠提供了基础[21-22]。将砷碱渣浸出液的反应条件控制在温度45 ℃,连续向溶液中通入CO2至终点pH=7.0,使Na2CO3充分转化为NaHCO3并从溶液中沉淀、结晶、析出,回收的NaHCO3再次溶解到水中并在95 ℃温度下脱碳后转化为Na2CO3,然后返回锑精炼中使用[23-25]。利用以废治废的原则,用砷碱渣浸出液吸收SO2气体,使高价离子还原为低价态,然后利用溶解度不同实现砷和碱分离,化学反应如式(22)至式(24)所示。单桃云等[26-27]采用砷浸渣浸出液吸收硫化矿焙烧产生的低浓度SO2烟气,使砷开路率达到90%,SO2吸收率95%,实现烟气达标排放。

图2 碳酸钠和碳酸氢钠在水中的溶解度比较

3.2 分步结晶法

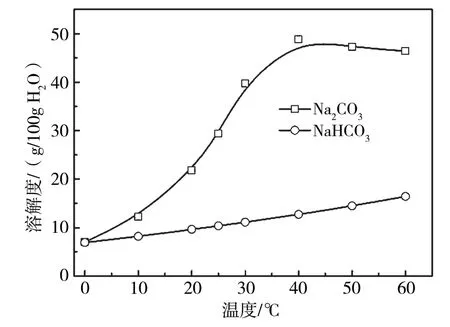

气体沉淀法回收碳酸钠需要外加CO2等气体,在较高温度下,气体在溶液中的溶解度减小,沉淀时间变长,分离效率偏低,人们需要探索更有效的砷碱分离方法。分步结晶法是指利用碳酸钠和砷酸钠在溶解度上的差异,通过调控温度将碳酸钠和砷酸钠逐次分离。如图3所示,碳酸钠和砷酸钠在较低温度(50 ℃)的溶解度差异不大,但是温度继续升高后,溶解度差异变大,特别是在80 ℃,砷酸钠溶解度比碳酸钠高45 g/100 g H2O。因此,可适当提高砷碱渣浸出液温度,使得碳酸钠结晶析出,结晶母液继续循环结晶可使浸出液中碳酸钠尽可能分离,实现碳酸钠的回收[28]。在高温分步结晶中,控制温度在80~90 ℃,采用三步循环结晶方式,在料液浓度维持在1.50~1.55 g/cm3的条件下,可将60%~80%的碳酸钠从浸出液中分离,然后采用饱和碳酸钠溶液对结晶碱浸出,在温度为80 ℃、液固比2∶1和时间10 min的条件下,循环浸出3次,可使结晶碱中砷含量低于0.6%,而碱含量大于75%,达到工业级碳酸钠产品要求[29-30]。该技术充分利用碳酸钠和砷酸钠两种盐溶解度的差异,达到分离和深度净化的目的,对产业化应用具有借鉴意义。

图3 碳酸钠和砷酸钠在水中的溶解度比较

4 砷回收与无害化技术研究进展

4.1 蒸发结晶法

蒸发结晶法是指砷碱渣浸出液在高温下蒸发至一定料液比重,再进行冷却结晶,获得砷酸钠晶体。采用热蒸汽在108 ℃温度下对砷碱渣浸出液进行蒸发,直至浸出液不断析出砷酸钠,冷却结晶后获得晶体砷酸钠混合盐,它可代替As2O3用作性能优异的玻璃澄清剂,降低玻璃行业碱耗和生产成本[31]。将砷碱渣浸出液在80~90 ℃温度下浓缩,直至碳酸钠大部分结晶析出,砷酸钠保留在结晶母液中,在超声功率65~130 W和磁场强度0.5~0.8 TB的条件下,利用磁场和超声的耦合作用,使砷酸钠大量结晶析出,得到合格产品,而其他杂质组分保留在溶液内[32-34]。晶体砷酸钠混合盐可采用碳热还原或CO还原,转化为性质更稳定的单质砷。在还原温度800℃、配碳过量系数1.2、时间1 h的条件下,采用碳热还原时,砷的还原挥发率为98.3%,而在温度900℃和时间1 h的条件下,采用CO还原时,砷的还原挥发率为99.52%。还原过程均为砷酸钠先被还原为亚砷酸钠,再继续被还原为单质砷[35-36]。还原渣为Na2CO3和NaOH·7H2O,可返回锑精炼工序作为除砷剂。蒸发结晶产生的晶体砷酸钠可作为砷产品生产原料,但砷市场量小,资源化利用有限。

4.2 钙盐法

由于砷市场量小,通常采用化学沉淀法将砷碱渣浸出液中的砷转化为沉淀物与水体分离,实现废水达标排放。钙盐法利用碱性条件下砷酸根离子与钙离子形成难溶性砷酸钙的原理除砷。在含砷浸出液中加入石灰乳或CaO,使Na3AsO4或Na3AsO3反应生成砷酸钙沉淀,同时溶液中的Na2CO3和少量的Na2SO4也会反应形成碳酸钙和石膏等沉淀,化学反应如式(25)至式(28)所示。在砷碱渣浸出液中加入氧化钙,在钙砷摩尔比1.8~1.9、温度85 ℃、反应1 h的条件下,得到含砷15%的砷钙渣CaCO3·Ca3(AsO4)2,将沉砷后液蒸发结晶可得烧碱,砷钙渣用硫酸溶解,SO2还原后结晶得到As2O3产品,实现砷的资源化利用[37-39]。

钙盐法除砷工艺简单,除砷较为彻底,成本低,不足在于形成的Ca3(AsO3)2溶解度较大,将浸出液中砷完全氧化后才能较好地除砷。形成的砷钙渣为无定形沉淀物,难以过滤,在弱酸性环境中容易返溶后释放砷,造成二次砷污染。因此,钙盐法适用于砷碱渣氧化浸出液除砷。

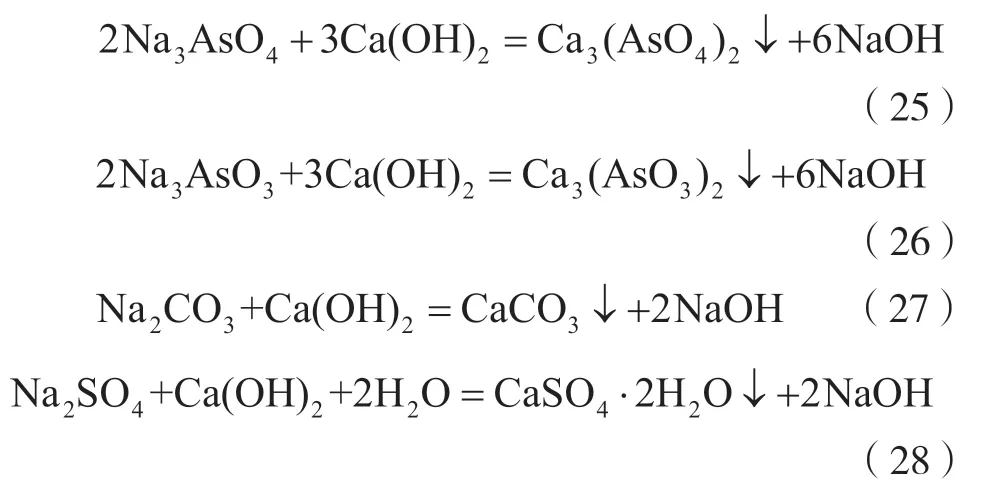

4.3 铁盐法

铁盐法是指Fe3+在pH≥3的溶液条件下水解为氢氧化铁胶体,然后吸附溶液中的砷酸根,形成无定型的砷酸铁沉淀,达到除砷目的,化学反应如式(29)至式(31)所示。如图4所示,在Fe-As-H2O系溶液总砷浓度的对数与pH(lg[As]T-pH)的关系图中,砷存在时,As以FeAsO4的形式沉淀,铁含量越高,FeAsO4沉淀的pH越低,pH≥4时,溶液中砷浓度低于0.5 mg/L[40]。对于含As(Ⅴ) 2 g/L的砷碱渣浸出液,在初始pH为3.62~5.59、Fe/As为2.5、反应时间为2 h、温度为30 ℃、搅拌速率为300 r/min的条件下,用铁盐除砷后,出水砷浓度低于0.5 mg/L,低于国家排放要求值[41-42]。无定形砷酸铁稳定性差,只适合储存在弱碱性环境,除砷成本低,但水解形成的氢氧化铁胶体颗粒极小,易造成过滤困难。

图4 Fe-As-H2O系溶液的lg[As]T-pH关系

为弥补除砷形成的无定形砷酸铁稳定性差和过滤困难的缺点,铁盐法衍生出臭葱石法,这是一种重要的铁盐固砷法。臭葱石(FeAsO4·2H2O)是一种高度结晶化的砷酸铁晶体,主要呈现双锥状、柱状、晶簇状或葡萄状等,单晶粒径为0.1~0.5 mm,呈现为粒径在3~5 mm的粒状集合体,密度为3.10 g/cm3,其颜色主要有浅绿(灰绿色)、淡黄色、白色等。正八面体臭葱石晶体为棱长a=10.28 Å,棱长b=10.00 Å,棱长c=8.90 Å,单位晶胞中所含分子个数Z=8的斜方晶系,空间群为Pcab。臭葱石的标准生成焓为-1 508.9 kJ/mol,标准熵为188.0 J/(mol·K),吉布斯自由能为-1 284.8 kJ/mol,溶度积仅为无定型砷酸铁的千分之一[42-44]。臭葱石具有晶体结构稳定、含砷量高(32.5%)、渣量小、易过滤、毒性低和存放费用低等优点。

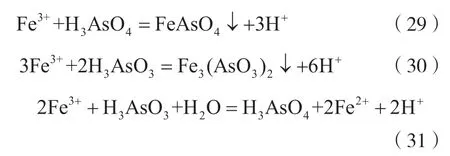

如图5所示,臭葱石稳定区域的pH介于-2~6(根据pH定义,负值表示酸性非常强),其热力学形成途径有3条:Fe(OH)3和H2AsO4-在pH低于6.0时可进入FeAsO4·2H2O;Fe2+和HAsO2在电位高于200 mV时可进入FeAsO4·2H2O区域;Fe3+和H3AsO4在pH大于-2.0时可进入FeAsO4·2H2O区域[45]。由此发展出常压法[46]、改进常压法[47]和水热法[48]合成臭葱石。将砷碱渣浸出液通入CO2脱碱后,用双氧水和硫酸进行氧化和酸化处置,溶液中加入FeSO4后采用水热法合成臭葱石,在初始pH为1.5、Fe/As为1.0、温度为150 ℃、时间为5 h、沉砷率为83.12%的条件下,臭葱石为正八面体形,粒径为20 µm,As的浸出浓度为0.08 mg/L,可安全存储[49]。提高反应温度和适当降低pH有利于臭葱石的快速结晶生长,过低的温度和高pH会导致无定形砷酸铁形成,臭葱石形成受到抑制[50]。臭葱石法将砷碱渣中的砷固化为结晶性砷酸铁,有利于减量化处理,是含砷溶液未来研究的重要方向。

图5 Fe-As-H2O系溶液在砷离子活度aAs=0.25,铁离子活度aFe=1,温度90 ℃下的E-pH图

4.4 镁盐法

臭葱石法固砷需要在酸性环境下进行,将呈碱性的砷碱渣浸出液酸化需要消耗大量的酸,导致成本增加,还可能产生H2S等气体。在除砷过程中,为保留溶液的碱性环境,人们探索出镁盐法除砷。镁盐法除砷是指镁盐和砷酸根在弱碱性溶液中形成难溶性砷酸镁沉淀,这类难溶结晶性砷酸镁沉淀主要包括MgHAsO4、MgNH4AsO4和Mg3(AsO4)2等,化学反应如式(32)至式(34)所示。大连理工大学环保科研组于1979年首次采用镁盐法,将镁浓度1.2 g/L的海水添加到浓度100 mg/L的含砷污水中,外加制碱工业的苛化污泥,调节pH至9.5~10.5,将含砷污水中砷浓度降低至小于0.5 mg/L,达到工业废水的砷排放标准[51]。

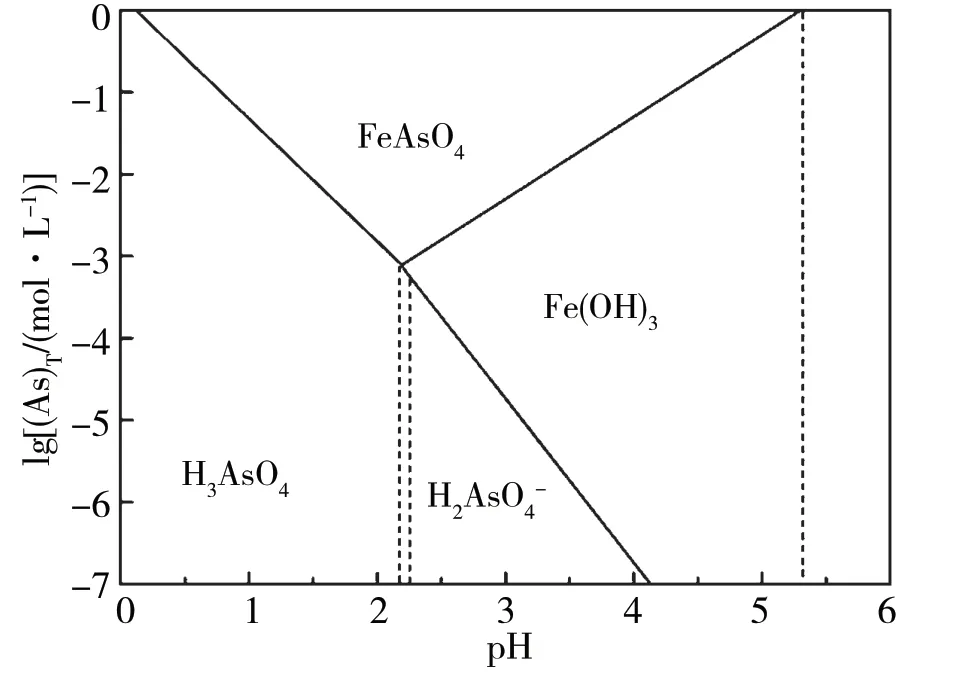

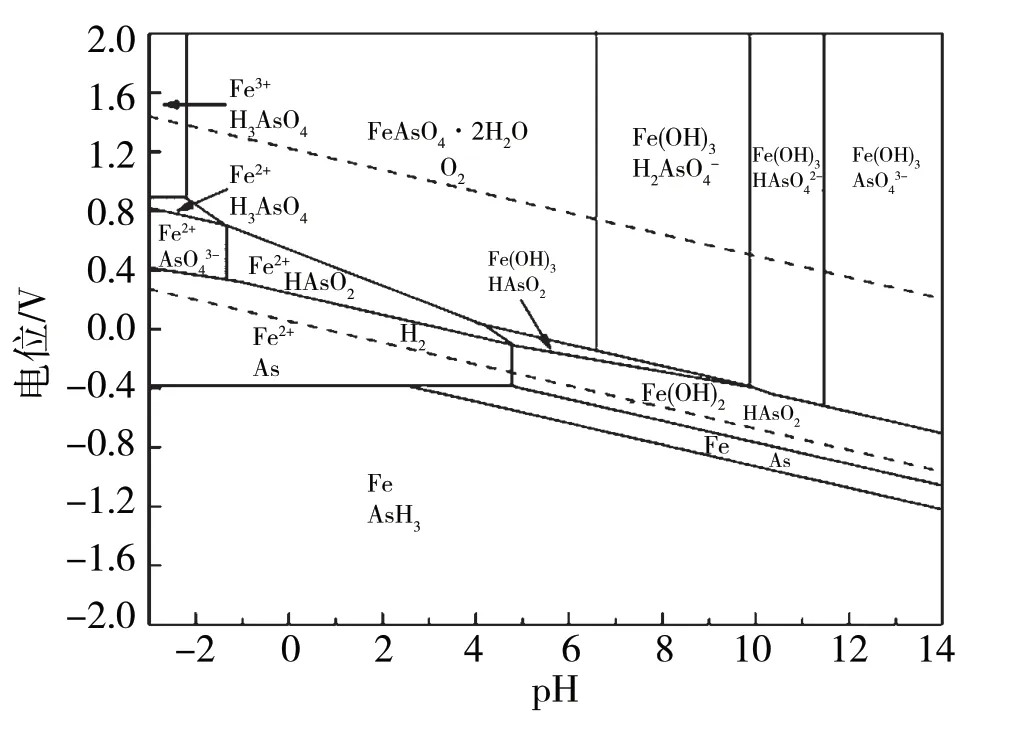

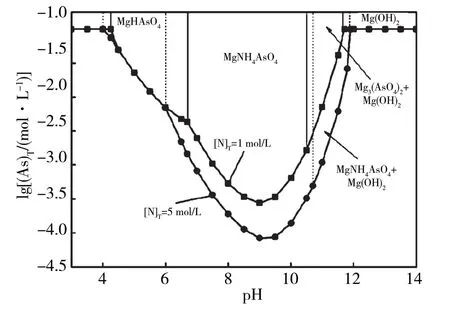

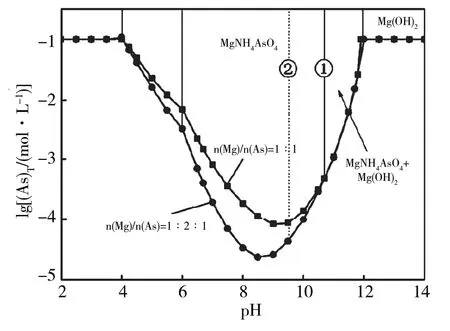

采用质量守恒和同时平衡原理,可绘制lg[As]T~pH的关系图,如图6、图7所示。

图6 [As]T=[Mg]T=0.1 mol/L时不同总氨浓度[N]T下lg[As]T~pH关系

图7 总氨[N]T=5 mol/L,[As]T=0.1 mol/L时,不同镁砷摩尔比下lg[As]T~pH关系

不同砷酸镁相在溶液中存在的pH范围不同,总氨浓度增加后,最低点lg[As]T值下降至-4.2;当n(Mg)/n(As)增大后,对应的lg[As]T值下降至-4.8,提高总氨浓度和镁砷摩尔比有利于形成砷酸镁沉淀[52]。在此基础上,TIAN等将砷碱渣磨细并进行碱性浸出,得到浸出液,在常温下加铵盐和镁盐并按n(NH4+)∶n(As)=6∶1(摩尔比),n(Mg2+)∶n(As)=1.5∶1.0(摩尔比)反应1 h,形成Mg3(AsO4)2·8H2O和MgNH4AsO4·6H2O结晶物,该沉砷渣含砷量为29.88%,NH4+∶Mg2+∶As=1.00∶1.50∶1.11,除砷液再浓缩结晶产纯度为89.74%的纯碱[53]。镁盐法除砷在常温反应,有效降低了能耗和含砷废水排放,是一种先进的处置技术,但砷酸镁结晶物的毒性浸出性能比臭葱石差,提高砷酸镁结晶性并安全填埋是未来的研究方向。

5 结论

本文针对锑精炼过程中产出的砷碱渣清洁化利用,根据砷碱渣的典型化学成分和物相特点,综述相应工艺技术的研究进展,按照砷碱渣湿法浸出回收锑—浸出液砷碱分离—砷回收及无害化的流程逐步展开。研究表明,采用水浸或氧化水浸法可最大限度地回收锑,实现复杂砷碱渣中锑的资源化利用。该工艺技术流程短、生产成本低且可靠性高,是未来砷碱渣绿色回收锑的重要发展方向。

砷碱渣浸出液主要成分为碳酸钠和剧毒性砷酸钠,利用碳酸氢钠、碳酸钠和砷酸钠在溶解度上的差异,采用气体沉淀法和分步结晶法均可以实现碳酸钠的回收。回收过程具有砷碱分离效率高、碳酸钠中砷含量低的特点,其适合进行产业化应用,实现了砷碱渣中碳酸钠回收与再生。回收碳酸钠后的浸出液含有剧毒砷酸钠,采用蒸发结晶得到晶体砷酸钠混合盐,可将其还原为单质砷,实现少量砷产品化利用。钙盐法、铁盐法和镁盐法将大部分砷转化为难溶性沉淀物而与水体分离,未来砷无害化研究应集中于矿化为高结晶性臭葱石和砷酸镁,使其满足毒性浸出标准并安全填埋,实现砷从自然界中来到自然界中去的良性循环。