高可靠集成电路典型失效模式类型与原因分析

郝思萍,崔诗瑶

(中国电子科技集团公司第四十七研究所,沈阳 110000)

1 引言

在科技高速发展的今天,信息化水平高低对于现代战争而言已是至关重要,随之而来的,对电子设备的稳定性要求越来越高。高可靠集成电路已逐渐成为军事科技进步发展的关键点和核心。随着可靠性技术的发展,失效分析与失效机理研究已成为集成电路的重点研究领域之一。由于高可靠集成电路应用环境场合的特殊性及不可预见性,要求其在能够承受高强度机械冲击的同时,还要能适应极端环境下的温度、辐射、电磁等干扰,对此类产品的选用,更要在普通集成电路的筛选考核标准之上附加额外的考量。

2 集成电路失效

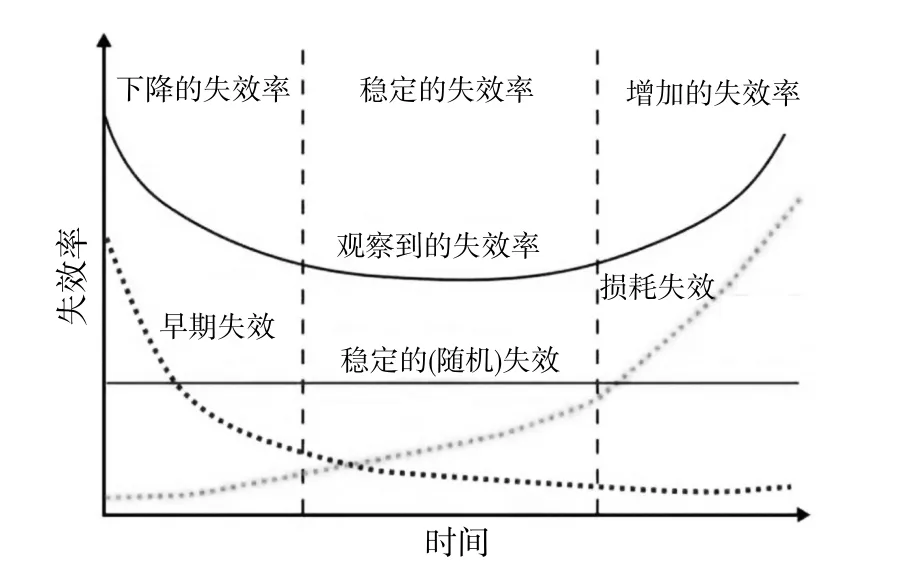

所谓失效,就是产品由于质量问题或者使用过程中的正常损耗导致产品失去应有的功能。从理论上分类,电路失效可以根据失效的性质分为致命、漂移性以及间歇性失效。从集成电路的工艺流程出发,则可以分为设计、制造以及使用失效。考虑到集成电路内各单位的整体性、连贯性以及失效之间的关联性,可以分为独立失效与序列失效。考虑操作失误、测试过度等意外因素,集成电路的失效可以从源头上分为人为、现场以及试验失效。结合工程实践尤其是“浴盆曲线”规律,还可分为早期、偶然以及损耗失效。典型的电子器件寿命浴盆曲线[1]如图1所示。

图1 典型的电子器件寿命浴盆曲线

如图,电子器件的失效率会遵从“浴盆曲线”规律。在最初使用的一段时间之内,失效率会逐渐下调,这一阶段被统称为早期失效期;经过早期失效期之后,失效率都将维持在一个较低常数,这一阶段被称为偶然失效期;在偶然失效期之后,由于电子元器件正常的使用损耗,失效率会随时间延长而升高,这一区间称为损耗失效期。

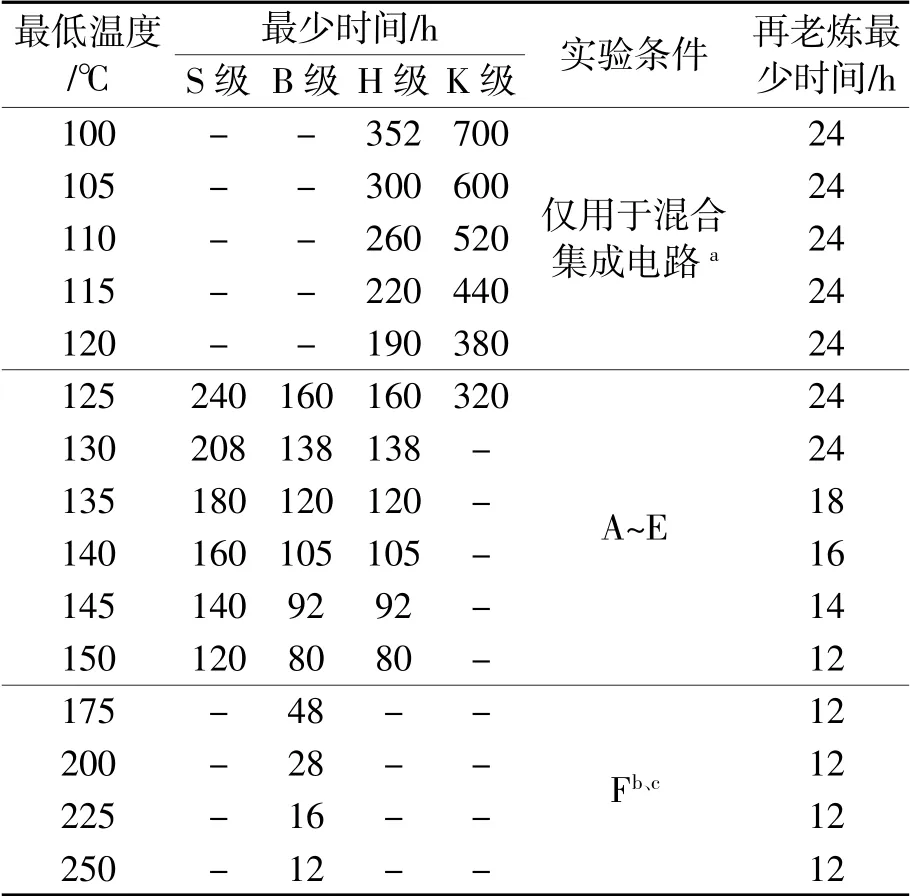

鉴定使用寿命是筛选集成电路的重要环节之一,GJB 548B-2005《微电子器件试验方法和程序》中关于寿命试验,要求初始鉴定时间取4000h或出现75%失效的第一个值,其余时间为1000+72-24h或出现50%失效的第一个值[2]。但此方法更适用于实验室试验,对于实际来说,投入时间资源与得出的回报并不对等。所以通常进行老炼试验来剔除某些具有缺陷的器件,这些器件所具有的缺陷会造成与时间相关的失效。试验时间-温度的选择在GJB 548b-2005方法1015.1的老炼试验中有所体现,详细数据参见表1。

表1 老炼试验时间-温度对应关系

高可靠集成电路按照表1通过老炼筛选试验后进入偶然失效期,可以出厂供货。而整机单位在拿到产品后还要进行进一步的筛选、考核,以降低产品的失效率。

3 高可靠集成电路的筛选与考核

3.1 集成电路初选与二次筛选

在实际中,因选择集成电路不当,而非因其本身质量问题引发的故障不占少数。在对集成电路的初次选用过程中,应该根据实际使用情况,充分考虑到集成电路的性能参数、环境条件、封装形式、以及外形、体积等方面的要求。

从厂家出厂到用户使用,集成电路往往需要进行两次筛选,目的是能够在用户使用产品之前尽可能淘汰质量不过关的产品,获得更高的可靠性。通过二次筛选,筛选掉在一次筛选中漏选或者一次筛选未能发现问题以及由于自身问题过早失效的不合格劣质品。由于国内技术、材料、生产工艺等一系列因素的局限性,国产的集成电路还无法达到比肩国际的先进水平,所以对于集成电路,尤其是高可靠集成电路,更加需要进行二次筛选。

3.2 失效分析

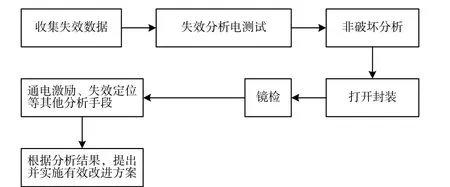

对于筛选和DPA分析过程中失效的产品都需要进行进一步失效分析。失效分析是利用物理、化学等多种手段来准确地查明失效原因,向设计以及生产制造工艺及时地提供反馈信息并帮助其修正[3]。由于集成电路生产制作复杂繁琐,每一工艺环节的加入,失效概率都会呈指数性增长。失效分析的主要目的就是从失效的案例中提取数据,不断地整合、分离、试错、修正,最终构成一套完整的、容错率高的失效分析体系,以此提高可靠性。失效分析的基本流程如图2所示[4]。

图2 失效分析基本流程

3.3 DPA方法

破坏性物理分析(Destructive Physical Analysis,DPA)的主要目也是在于判断一个元器件是否符合设计与工艺的要求,它要对器件进行分解、试验以及检验。DPA是揭示产品工艺缺陷的有效途径,也是产品工艺质量控制和元件失效分析验证的重要手段,用以验证电子元器件能否满足预定使用要求。DPA是元器件可靠性研究新发展出来的一种方法,可以发现在常规筛选检验中不一定能暴露的问题,对准确找出失效的原因,起着十分重要的作用[5]。

GJB 4027A-2006《军用电子元器件破坏性物理分析方法》作为指导开展电子元器件分析的标准,包括了13大类38小类元器件的DPA方法和程序[6]。从DPA试验项目可以看出,DPA不进行电学性能测量,而是针对电极系统中的内引线、外引线、金属层或金属镀层以及芯片贴合程度等易引发元器件失效的诸多部位进行特检。在进行DPA试验过程中,如果发现产品有缺陷,可重新抽样做试验或者拒收。DPA作为补充检测手段,可以高效快捷地获取检测对象的质量、可靠性情报以及存在的问题,为提高整机可靠性打下良好基础。

4 典型失效模式

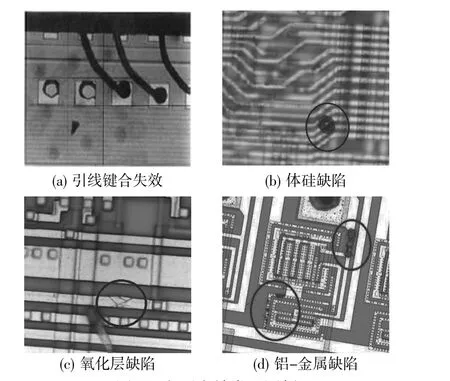

现代军事对集成电路可靠性的要求越来越高。为了能够更好地应对高可靠集成电路发生故障的特殊情况、更快更准确地发现并解决问题。通过分析产品常见拒收原因、失效的现象[7],结合二次筛选及失效分析的数据,可总结出高可靠集成电路中的典型失效模式,包括:引线键合失效、体硅缺陷、氧化层缺陷、铝-金属缺陷等。

1)引线键合失效

引线键合失效会使键合点在保持完整的前提下无法与键合区有效贴合,甚至进一步的脱离键合区。其发生原因不一,由于电流过大、温度升高造成金属变性,由于设计漏洞等技术问题造成引线过度绷紧,或由于芯片自身存在裂纹等质量问题,均可引发引线键合失效。金铝键合会在温度的作用下,使金向铝中扩散,形成AuAl2,即发生可肯德尔效应,使键合强度急剧下降,最终导致脱键等状况发生。

2)体硅缺陷

由晶体缺陷所导致的故障,或因为硅体材料纯度不够,以及元器件在生产过程中因扩散问题导致的工艺缺陷等都会导致元器件失效。

3)氧化层缺陷

静电放电和通过引线扩展的高压瞬变都可击穿较薄的氧化层,这样的氧化层上的一些裂纹或者划痕以及氧化物中的杂质均能致使器件失效。

4)铝-金属缺陷

造成铝-金属缺陷的原因也很多样,包括:高电场引起的按照电流方向发生的铝电迁移;大电流产生的电过应力造成的铝导体损毁、铝腐蚀;焊接引起的金属磨损;接触窗口上的异常金属沉积;铝层间产生的小丘和裂纹等,诸如此类,往往会造成器件失效。

5 实测与分析

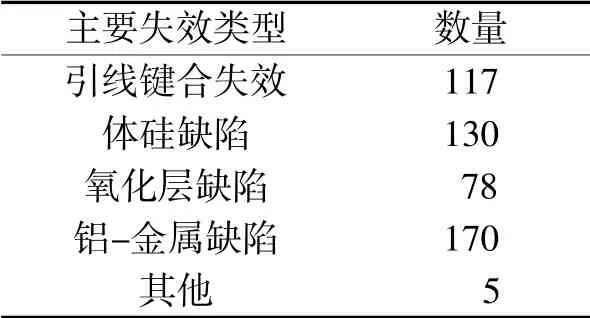

5.1 主要失效类型分析

从某产品中实际随机抽取多种类型的共50个批次、每批次10只、共计500只的已失效器件,进行开盖,开盖后通过显微镜进行目检,得到主要失效模式,分为引线键合失效、体硅缺陷、氧化层缺陷和铝-金属缺陷各类,具体分布情况如表2所示。实验中有代表性的失效器件实际案例如图3所示。

表2 主要失效类型统计表

图3 主要失效类型图例

5.2 解决方法

从表2可知,铝-金属缺陷是主要的失效原因。电流过大会直接导致温度升高从而发生热过载,当超过承受温度或者处于最高可承受温度时间过长,金属材料会融化,塑料会碳化、翘曲等。芯片的损坏也会导致其它损害。一般而言,电路的工作温度应维持在150℃以下。利用阿列尼斯公式可计算得出当器件结温从160℃降到135℃时电路的失效率[8],据观察,此处失效率可减小至一半。

体硅缺陷是是另一个导致器件不合格的主要原因,在对芯片进行检验过程中,更需仔细严格,将体硅缺陷因素尽可能地排除掉。

6 结束语

通过对集成电路的考核方式及失效模式两个方面展开研究讨论,总结归纳出考核方式的种类、机理以及典型失效模型,有利于对失效原因的总体把握,也是处理高可靠集成电路失效问题的基础。在实验中针对实例提出的解决方法,令失效率得到明显下降。集成电路的选用及考核方式是其稳定性可靠性的根本保障,为适应高可靠集成电路不断提高的需求,更需要进一步的深入、全面的研究与探索。