基于耦合电感型双层Cuk斩波电路的电池均衡系统*

司少康, 胡治国, 张磊冲

(河南理工大学 电气工程与自动化学院,河南 焦作 454000)

0 引 言

近些年来,环境问题污染日益严重。因此,国家逐渐向新能源汽车方面进行政策倾斜,新能源汽车是未来汽车的主要发展方向。电动汽车的电池通常由许多单体电池串并联成组使用[1]。受电池材料和制造工艺影响,单体电池之间因其内阻、容量、自放电率等差异,导致各单体电池之间出现不一致的问题[2-3],从而影响电池组的整体性能。

为解决电池不一致的问题,国内许多学者提出了很多均衡拓扑方法,文献[4]提出以Buck-Boost变换器为基础的电压均衡的复合式电路拓扑。其在静态和充放电状态下均衡速度明显提升,但只适用于相邻电池间。文献[5]提出集中式变压器均衡拓扑,每个单体电池间都有一个变压器,均衡效率高,但结构复杂,需要元器件多且体积大不易控制。文献[6]提出Cuk斩波电路均衡拓扑。均衡能量在相邻单体间进行转移,在串联电池数目较少时均衡效果好。但在单体电池数目多时,均衡能量需经过多次转移才能抵达低能量电池,均衡效率低。

对上述学者研究内容进行分析及总结,本文提出了基于耦合电感型双层Cuk斩波电路的电池组均衡系统,其只需n个MOSFET管控制n节电池,耦合电感代替非耦合电感,电感与电容使用数量比传统Cuk斩波电路减少了一半。传统Cuk均衡电路在两个相邻电池间传输能量需要较长均衡时间,特别是在大规模串联电池组中,但本文提出的均衡电路克服了这个问题,所有的电感共用一个磁芯,降低了电路的复杂度,使电路更具成本效益,易于实现。

1 均衡系统及工作方式

1.1 均衡系统拓扑结构

图1所示是来自文献[7]的传统Cuk斩波电路,其由n节电池、2n-2个MOSFET管、n个电感L、电容C组成。图2是本文提出的基于耦合电感的Cuk斩波电路电池均衡系统,其结构为n节电池配n个MOSFET管、2节单体电池共用一个耦合电感L和一个电容C,所有的耦合电感共用一个磁芯。由于采用了电感间互有耦合,电路在换路时,还能提供瞬时感性能量的传递。

图1 传统Cuk斩波均衡电路

图2 耦合电感的Cuk斩波均衡电路

1.2 均衡系统工作方式

以4节电池为例,第一层均衡电路的工作过程可分为两种模式。

第一种工作模式,如图3(a)所示,MOSFET管VT1、VT3导通时,电容C1、C3中的能量通过VT1、VT3转移至电池B2、B4上,单体电池B1、B3与耦合电感L1、L3形成回路将能量转移至耦合电感L1、L3中。当MOSFET管VT1、VT3关断时,二极管VD2、VD4正向导通,其电流回路如图3(b)所示,单体电池B1与耦合电感L1、电容C1,单体电池B3与耦合电感L3、电容C3形成回路,单体电池B1、B3和耦合电感L1、L3对电容C1、C3进行充电;单体电池B2、B4与耦合电感L2、L4、二极管VD2、VD4形成回路,单体电池B2、B4给耦合电感L2、L4充电。电路中的电感L1的电流变化如图3(c)所示,在此周期内电池电压uB1、uB3可表示为

图3 奇数电池能量大于偶数电池

(2)

M12是L1与L2间的互感,M13是L1与L3间的互感。同样,电池电压uB2、uB4可表示为

(4)

uC1、uC2、uC3可表示为

uC1=uB1+uB2

(5)

uC2=uB2+uB3

(6)

uC3=uB3+uB4

(7)

将式(1)~式(4)代入式(5)~式(7)可得:

(10)

图4 偶数电池能量大于奇数电池

第二种工作模式,如图4(a)所示,VT2、VT4导通时,单体电池B1、B3与耦合电感L1、L3电容C1、C3组成闭环回路,电容C1、C3的能量通过闭环回路给单体电池B1、B3、耦合电感L1、L3充电。单体电池B2、B4给耦合电感L2、L4充电。当VT2、VT4关断时,二极管VD1、VD3正向导通,其电流回路如图4(b)所示,单体电池B1、B3与耦合电感L1、L3、二极管VD1、VD3形成回路,单体电池B1、B3给耦合电感L2、L4充电;单体电池B2与耦合电感L2、电容C1,单体电池B4与耦合电感L4、电容C3形成回路,单体电池B2、B4和耦合电感L2、L4对电容C1、C3进行充电。电路中的电感L2的电流变化如图4(c)所示,在此周期内电池电压uB2、uB4可表示为

(12)

同理,电池电压uB1、uB3也可表示为

(14)

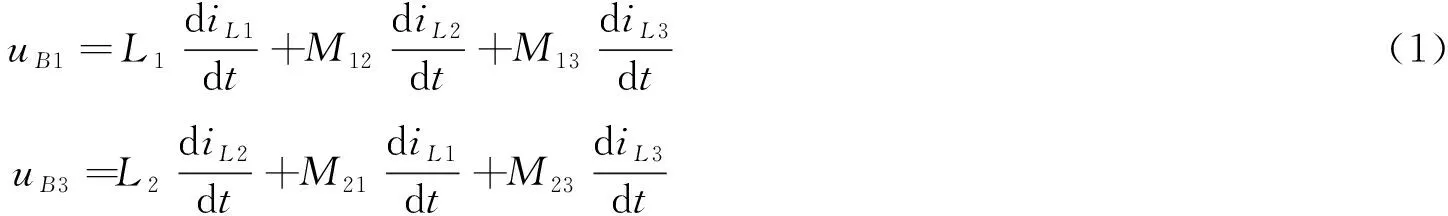

将单体电池B1、B2放在一起均衡的状态称为双层均衡电路,同理,将上文分析的4节单体电池两两一组进行均衡时,可把电池B1、B2视为一组,电池B3、B4视为另一组,这两组可通过Cuk斩波电路实现双单元均衡,其均衡电路如图5(a)所示。在第一层均衡结束后,若电池B1、B2组能量高于另一组电池B3、B4时,MOSFET管VTS1导通,电池组B1、B2与MOSFET管VTS1、耦合电感LS1组成闭合回路,电池组B1、B2给耦合电感LS1充电。电容CS1对耦合电感LS2与电池组B1、B2放电。当MOSFET管VTS1关断时,二极管VDS2正向导通,其电流回路如图5(b)所示,电池组B1、B2与耦合电感LS1、电容CS1、二极管VDS2组成回路,这时电池组B1、B2给耦合电感LS1、电容CS1充电。耦合电感LS2给电池组B3、B4充电。最终,实现电池组B1、B2和电池组B3、B4这两组间的能量平衡。

图5 电池组与电池组间的均衡过程

2 均衡控制策略

(16)

均衡电路中任何一个单体电池荷电状态SOC满足式(16)时,均衡电路开始工作。

本文MOSFET管采用N沟道金属氧化物场效应晶闸管,与传统的P沟道相比,其优点是在相同的状态下N沟道MOSFET管能实现更低的漏源导通电阻和更低的电压降,减小了能量损耗。其控制信号波形图如图6所示,奇数编号的MOSFET管采用正相控制信号,偶数编号的MOSFET管采用反相控制信号。当奇数编号MOSFET管导通时,能量储存在电感中。在下一个阶段,偶数编号的MOSFET管导通时,储存在电感中的能量循环通过各个电池单体,给电压低的电池充电直到能量平衡时均衡结束。控制器产生的开关频率为30 kHz,考虑死区区间的存在,占空比为45%。为保险起见,控制信号经过放大后采用光耦与MOSFET管进行隔离。

图6 控制信号波形图

3 均衡系统仿真验证

为验证提出的均衡系统与均衡控制策略,选择4节电池在MATLAB/Simulink搭建如图7所示的均衡电路进行仿真。

图7 均衡电路仿真

电池的标称电压为3.7 V,额定容量为20 Ah,磁化电感为20 μH,内阻为1 mΩ,电容为100 μF。脉冲发生器采用同步触发模式,频率为30 kHz,占空比为45%。

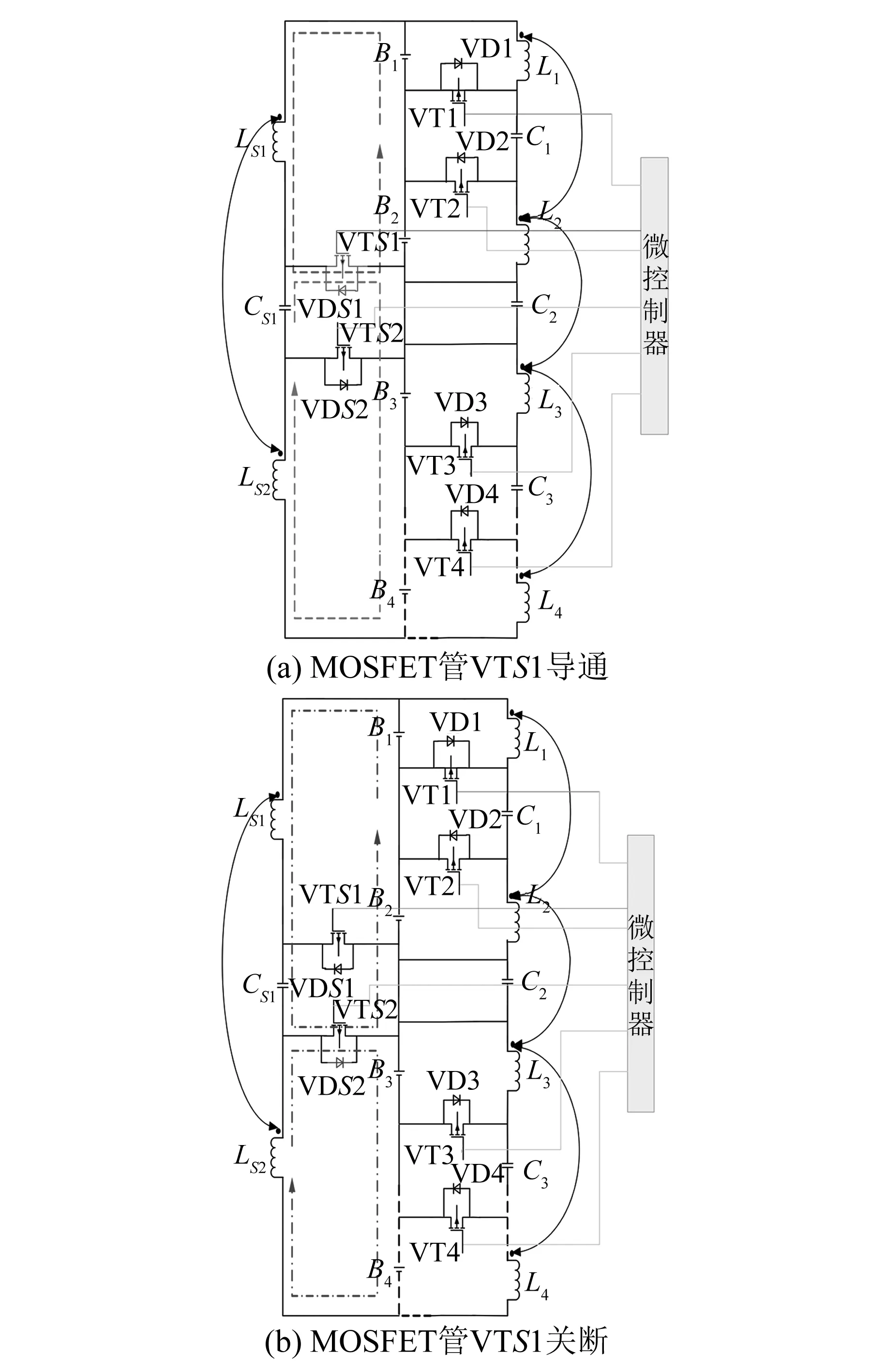

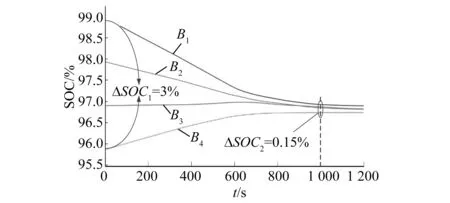

4节电池初始SOC值分别为99%、98%、97%、96%。本文设置的仿真时间为1 200 s。图8是耦合电感Cuk均衡电路的SOC仿真波形,其SOC值在1 000 s左右趋于一致,SOC最大误差值从原来的3%下降至0.15%。图9是传统Cuk均衡电路的SOC仿真波形,在相同的仿真条件下SOC值在1 000 s左右时,最大误差值从3%减小至1.9%。通过与传统Cuk均衡电路的SOC仿真结果对比可知,耦合电感的Cuk均衡电路的均衡效率高且速度更快。

图8 耦合电感的Cuk电路的SOC仿真波形

图9 传统Cuk电路的SOC仿真波形

4节电池初始电压值分别为3.62、3.54、3.52、3.48 V。本文设置仿真时间为1 200 s。其中图10为本文提出的耦合电感Cuk均衡电路的电压仿真波形,电池的初始电压在1 000 s左右时趋于一致,电压最大误差值从0.13 V下降至0.012 V。图11是传统Cuk均衡电路的电压仿真波形,在相同的仿真条件下,电池初始电压在1 000 s左右时,电压最大误差值从0.13 V降至 0.05 V,电压最大误差值比本文提出的均衡电路大。

图10 耦合电感Cuk电路的电压仿真波形

图11 传统Cuk电路的电压仿真波形

4 结 语

本文提出了基于耦合电感型双层Cuk斩波电路电池均衡系统,在MATLAB/Simulink中搭建仿真模型进行仿真验证,通过与传统的Cuk均衡系统对比分析可知,与传统均衡系统相比,本文提出的均衡系统在减小误差,提高均衡速度方面更具有效性。