基于人工神经网络的永磁电机无传感器控制与实现

杨 晨, 黄平林, 袁 磊

(江苏大学 机械工程学院,江苏 镇江 212000)

0 引 言

永磁同步电机(PMSM)因其结构简单、可控性高、鲁棒性好、效率高和高功率因数运行等诸多优点而得到广泛应用[1-3]。

在传统的磁场定向控制(FOC)中,PMSM转子的位置角度信息由编码器测量和反馈。编码器存在潜在的不准确性和故障的风险,还会增加控制系统的成本与体积,降低功率密度。因此,采用无位置传感器的矢量控制也是该领域内的一个研究热点。文献[4]将模型参考自适应法(MRAS)用于船舶永磁同步推进电机的电阻与电感参数在线辨识,使用低通滤波器过滤辨识电机参数后用于更新MRAS的电机模型。文献[5]提出了一种使用扩展卡尔曼滤波观测器(EKF)在线辨识内置式永磁电机磁链参数,同时使用MRAS估计转子的转速与位置角的矢量控制策略,降低了位置角的估计误差。

无位置传感器控制算法需要使用电机的电气参数,如d、q轴电感等,构建电机模型参与运算。文献[6]将滑模观测器(SMO)与遗传算法辨识电机参数相结合,仿真结果验证了该控制方案具有较好的电机参数辨识能力。文献[7]使用神经网络动态调节滑模观测器的增益,仿真结果表明提高了滑模控制的稳定性。文献[8]验证了利用RBF神经网络代替传统的滑模观测器估算转子位置与转速的有效性。

PMSM的电感参数在电机不同工况下容易发生变化[9-10],因而影响电机的位置和速度的估计与控制精度。

本文在对PMSM电感分析的基础上,提出了一种人工神经网络(ANN)参数辨识与SMO相结合的无位置传感器矢量控制策略。利用人工神经网络对电机的d、q轴电感参数进行在线辨识,并将参数输入滑模观测器,对转子角度进行观测,进而实现电机的无位置矢量控制。采用TMS320F28379d DSP作为主控芯片,开发了电机控制器,运用上述算法,实现了PMSM的精确控制,验证了上述方法的有效性。

1 永磁电机电感模型分析

为了研究PMSM的电感特性,本文选取研究的PMSM基本参数如表1所示。

本文通过建立该电机的二维有限元仿真模型,如图1所示,对电机不同工况下的电感参数进行仿真计算,再通过试验进行修正,得到d、q轴电感在某一电流下随相位角变化、某一相位角随电流变化的波形如图2所示。

图2 不同角度和电流下的d、q轴电感

从图2中可以看出, PMSM的电感参数Ld与Lq随着负载电流的大小和相位变化,且三者之间相互耦合,互相影响,这为PMSM的参数辨识增加了困难。

2 电感参数的神经网络辨识

近年来,ANN在参数辨识应用中得到了广泛关注。ANN可以在不需要任何预定模型的条件下提供参数的非线性映射,适用于对电机电感参数的辨识。

本文采用BP ANN算法,利用前文获得的电机电感参数样本,对神经网络进行离线训练,得到输入层、隐含层与输出层之间相应的权重值与阈值,构建的神经网络模型如图3所示,神经网络的输入变量取PMSM定子电流有效值I和三相电流的相位角θ。网络输出变量为对应的d、q轴电感Ld和Lq。

图3 神经网络拓扑图

为检验网络的准确性,随机抽取100组样本数据,输入网络,得到如图4所示的估算电感与样本电感的拟合图及其误差图。

从图4中可以看出,当样本电感发生变化时,估算出来的电感值可以较好地跟随样本电感而相应变化,且估算的电感值较好地拟合了样本电感。估算电感Ld的绝对误差范围在[-0.028 4,0.019 6]内,相对误差不超过0.059%,估算出来的电感Lq绝对误差的绝对值不超过0.009 4,相对误差则小于0.028 2%,两者辨识出来的误差均相对较小,说明辨识结果较为精准,可以将其运用到控制程序中,实现对复杂工况下电机参数的在线识别。

图4 估算电感与样本电感图

3 SMO设计

为实现无位置传感器的矢量控制,本文采用SMO对电机转子角度进行观测。

选择滑模函数如下:

(1)

滑模面为

(2)

根据永磁电机的数学模型:

(3)

式中:iα和iβ为α、β轴定子电流;Vα和Vβ为α、β轴电压矢量;eα和eβ为α、β轴反电动势。

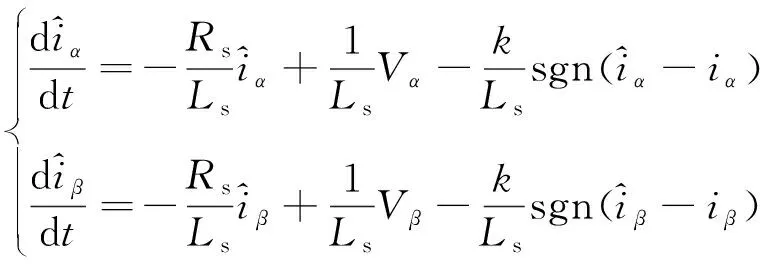

给出滑模观测器的状态空间方程为

(4)

式中:k为常数增益;sgn为切换函数。

而

(5)

这里令:

(6)

而:

(7)

将式(6)、式(7)对比可得:

(8)

而反电动势与转子磁链、位置角的关系如下:

(9)

式中:ψf为转子磁链;ωr为转子角速度。

于是有:

(10)

式中:Δθr为初始的转子位置角。

(11)

根据上述的分析,得到SMO的结构框图如图5所示。

图5 SMO结构框图

4 DSP控制实现与验证

为实现上述控制策略,选用TI公司TMS320F28379d型号的DSP作为主控芯片,开发了控制电路。TMS320F28379d是一款功能强大的32位浮点MCU,具有双核构架,每个内核可提供200 MHz的信号处理功能,能满足在线神经网络辨识和滑模运算的需求。根据控制策略,编写基于SMO的SVPWM无位置传感器矢量控制程序,程序框图如图6所示。完整的电机控制测试系统如图7所示。

图6 控制程序框图

图7 电机控制测试系统实物图

在控制程序中,神经网络根据输入的滑模观测角与采样得到的相电流实时在线辨识电机的电感Ld和Lq,而得到的Ld和Lq参与滑模观测器的运算来得到估算的位置角与电机转速完成矢量控制程序的闭环运算。

试验中,将离线训练好的神经网络程序加入到控制程序中,进行参数辨识。当给定PWM频率为5 kHz,即神经网络每隔0.2 ms辨识一次电感参数,SMO部分的电感参数每隔0.2 ms更新一次电感参数完成位置估计的运算。

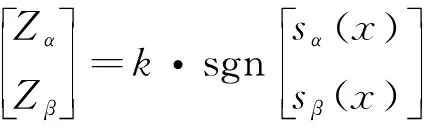

在电机的运行过程中,随着电机位置角度的变化,估算的d、q轴电感值也随之变化,如图8所示,SMO的电感参数也随之更新用于SMO的运算,该控制策略具有较好的实时性。

图8 电机相电流为2 A时程序估算的d、q轴电感

在电机相电流为2 A时,在线辨识运行得到的d轴估计电感的平均值Ld=33.529 mH,q轴估计电感的平均值Lq=33.377 mH。而仿真计算的平均数据为Ld=33.409 mH,Lq=33.334 mH。试验结果与经过仿真计算得到的数据Ld相对误差约为0.36%,Lq相对误差约为0.13%,辨识结果较为准确。

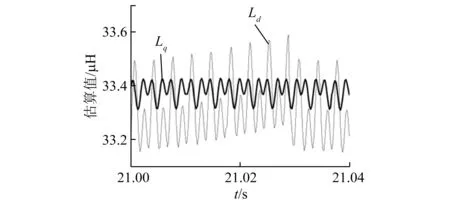

图9 600 r/min估算转速比较

图9为电机处于闭环时的转速,可以看出,当给定转速为600 r/min时,带参数辨识系统时的转速在600 r/min左右,转速误差在2~7 r/min左右,转速平稳。而无参数辨识系统时的转速在620 r/min左右,而且误差大概在25~36 r/min左右,转速波动较大。

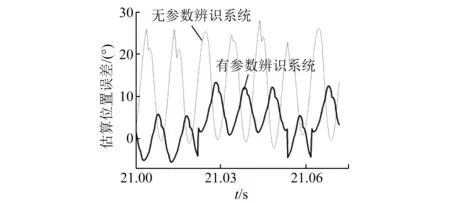

图10 600 r/min转子位置估算误差角度比较

图10为转速闭环控制时滑模观测器估算的转子位置误差的比较,从图10中可以看出,有参数辨识系统估算出来的位置误差在-5°~13°之间,相对误差较小,而无参数辨识系统的位置误差最大值达到了27°,远大于有参数辨识系统的误差,且误差的波动较大。

在电机的负载试验过程中,电机同样设定转速为600 r/min,分别施加0.06、0.07和0.08 N·m的负载转矩,测得电源输出电流数值如表2所示。

表2 电机负载试验电流数值

从表2中可以看出,在同一负载下,有参数辨识系统的电流值比无辨识小0.05 A左右,带参数辨识系统的矢量控制表现出更高的电流利用率,说明该控制策略具有更高的效率。

试验表明,基于神经网络参数辨识的滑模观测方法,在无传感器矢量控制中表现出了较好的实时性和控制精度,为电机的精确控制提供了思路。

5 结 语

(1) 本文采用ANN算法辨识永磁电机电感,通过对神经网络进行训练,实现了对不同工况下电机电感的准确识别。

(2) 将ANN参数辨识与SMO相结合,实现了永磁电机转子位置的准确识别,进而应用于永磁电机的无传感器矢量控制中。

(3) 应用功能强大的DSP芯片TMS320F28379d,开发了基于ANN和SMO的永磁电机无位置传感器矢量控制器,试验结果表明该控制器具有良好的位置估计能力,以及更高的控制精度和效率。