Ni对Q690钢SMAW熔敷金属组织和性能的影响

陈建国, 杨咏梅, 李俐群, 王泽军, 肖辉英

(1. 天津市永昌焊丝有限公司,天津 300300; 2. 天津市特种设备监督检验技术研究院,天津 300192;3.哈尔滨工业大学,哈尔滨 150001)

0 前言

随着资源勘探领域向海洋深处的扩展,海上结构变得更大,用于新一代海上结构的重型钢板要求具有超高强度性能以减轻重量。高强钢作为海洋工程装备的关键结构材料,广泛应用于钻井平台、工作平台及海底管道等位置。其中,海工领域中的自升式钻井平台的桩腿、悬臂梁等关键部件需要大量屈服强度等级接近690 MPa的高强钢。

高强钢的使用对与之配套的焊材提出了苛刻的要求,既要求需要满足与之相应的强度,又要满足与之相应的韧性[1]。而中国现有高强钢配套焊材多存在屈服比太高、塑性储备差的特点。通常,C-Mn焊缝金属的微观组织结构包括针状铁素体、先共析铁素体、魏氏铁素体和其它微相[2],其屈服范围为350~450 MPa;一些高强度低合金焊缝金属,例如添加了少量微合金元素的C-Mn焊缝金属,具有与C-Mn焊缝相似的显微组织,它们具有较高的屈服强度,通常在500~700 MPa的范围内。如果进一步提高淬透性,则显微组织会转变为针状铁素体、贝氏体、甚至于低碳马氏体的混合组织,室温下的屈服强度范围为690~1 000 MPa。但是钢铁材料的强度与韧性呈此消彼长的关系,强度的提高往往会导致韧性的降低。因此,不能盲目地向焊缝金属中添加微合金元素。

文中以研发Q690钢所用焊接材料为目的,通过对比试验,着重讨论了在不同含量的合金元素Ni下,焊缝金属内部组织和力学性能的演变规律,拟澄清微Ni对Q690高强钢焊缝金属组织和力学性能的作用,对于中国发展高强钢配套的焊接材料意义重大。

1 试验材料及方法

焊接材料为自主研发的用于焊接Q690钢的焊条。焊接试验中,母材为Q345钢板材,板材尺寸为300 mm×120 mm×20 mm,坡口角度为45°,为了防止母材对熔敷金属的稀释,在坡口处堆焊3 mm的隔离层,根部间隙为15 mm,垫板尺寸为300 mm×25 mm×12 mm,焊接电流为150~170 A,道间温度为150 ℃,焊件的截面示意图如图1所示。焊后的熔敷金属在600 kN万能试验机上进行室温拉伸试验,在450 J摆锤冲击试验机上进行-40 ℃冲击试验。焊接后熔敷金属的化学成分见表1。

图1 制备熔敷金属的示意图

表1 熔敷金属的化学成分(质量分数,%)

将熔敷金属切成15 mm×30 mm×20 mm的块,依次用400号、600号、800号、1 000号、1 500号和2 000 号的碳化硅砂纸对垂直于焊接方向的截面进行打磨,打磨后的试样在抛光机上进行抛光,最后用4%硝酸酒精溶液进行腐蚀。将腐蚀后的试样放在酒精中进行超声清洗,随后吹干。采用OLYMPUS DSX510型光学数码体视显微镜,对熔敷金属中间位置进行微观金相观测。为了进一步探究熔敷金属组织的演化机理和断口形貌的特征,对金相试样和冲击断口在ZEISS GeminiSEM500型扫描电子显微镜下进行扫描电镜观测。

2 试验结果与讨论

2.1 焊缝金属的微观组织

图2为不同Ni含量下熔敷金属的金相组织。从图中可以看出,当Ni含量为1.15%时,熔敷金属的组织最为粗大,随着Ni含量的增加,N1至N5试样的微观组织明显细化,这是由于Ni含量较低时,难以抑制铁素体相变,奥氏体转变为块状铁素体,且相变温度较高,晶粒粗大;当Ni含量增加时,铁素体相变得到抑制,相变温度变低,从而细化晶粒尺寸[3]。另外,Ni含量的增加使熔敷金属的组织形貌也发生了变化,随着Ni含量的增加,组织中出现了条状结构,并且Ni含量越高,条状结构之间的宽度越小。

图2 不同Ni含量下熔敷金属的金相组织

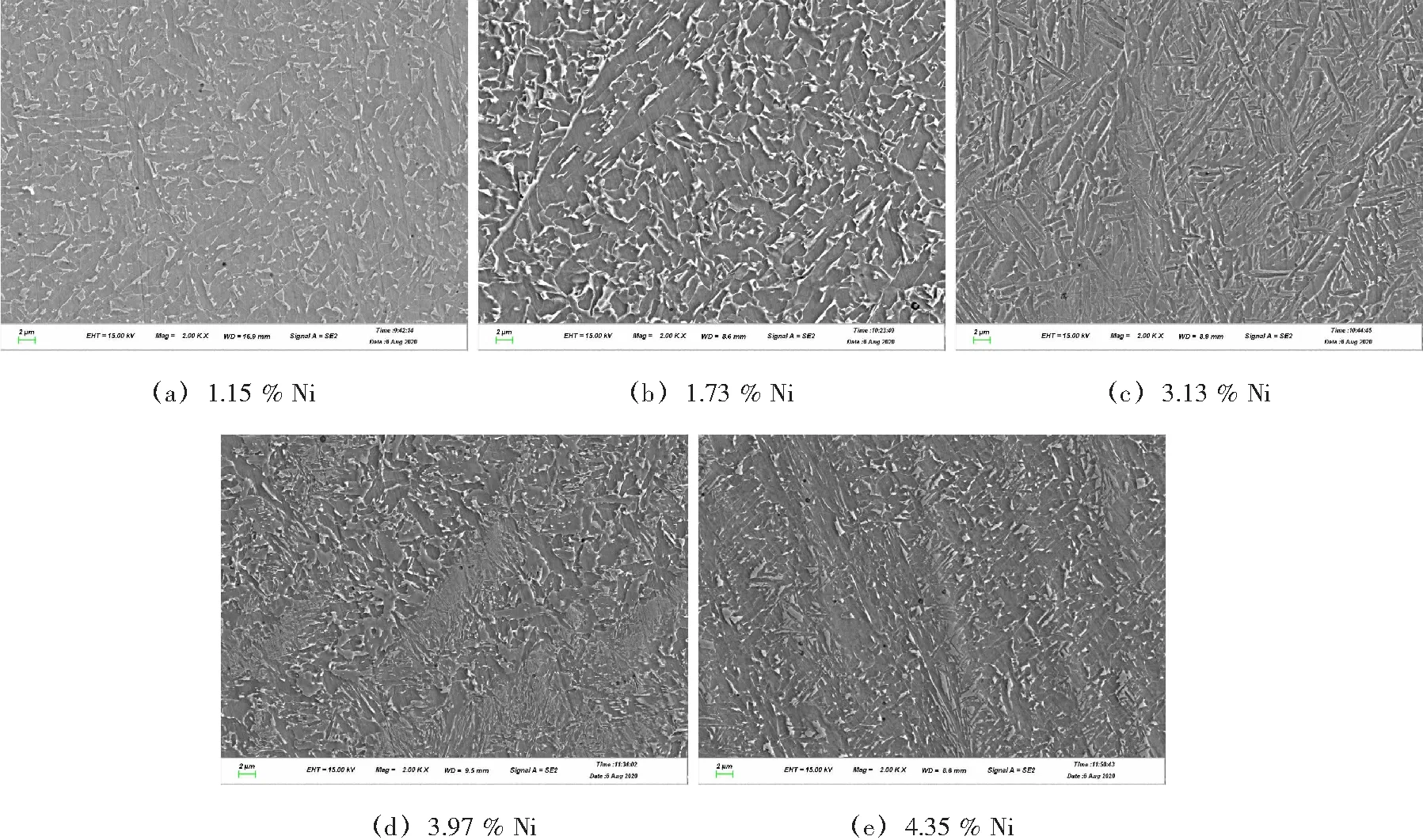

为了更深入的分析熔敷金属组织的演变规律,图3给出了不同Ni含量下熔敷金属的显微组织。由图中可以发现,Ni含量为1.15%时,熔敷金属的组织为粒状贝氏体和块状铁素体的混合组织;随着Ni含量的增加,组织中粒状贝氏体和块状铁素体明显减少;当Ni元素,能与Fe以互溶的形式存在于奥氏体和铁素体含量为3.13%时,组织中演变为针状铁素体和板条贝氏体的混合组织,这是因为Ni是形成和稳定奥氏体的中,并降低铁素体转变温度,抑制先共析铁素体的产生,促进针状铁素体的形成[4-6];针状铁素体是一种在晶内形核的非热平衡型贝氏体,且具有非常细的晶粒尺寸和高的位错浓度,故其具有良好韧性和延展性[7-8]。Ni含量继续增加时,组织中针状铁素体变少,板条贝氏体增多,并且出现了马氏体带;当Ni含量增加到4.35%时,组织中板条贝氏体减少,马氏体数量增多,同时,组织中的M-A组元数量增多,尺寸变大。

图3 不同Ni含量下熔敷金属的显微组织

2.2 力学性能

2.2.1拉伸性能

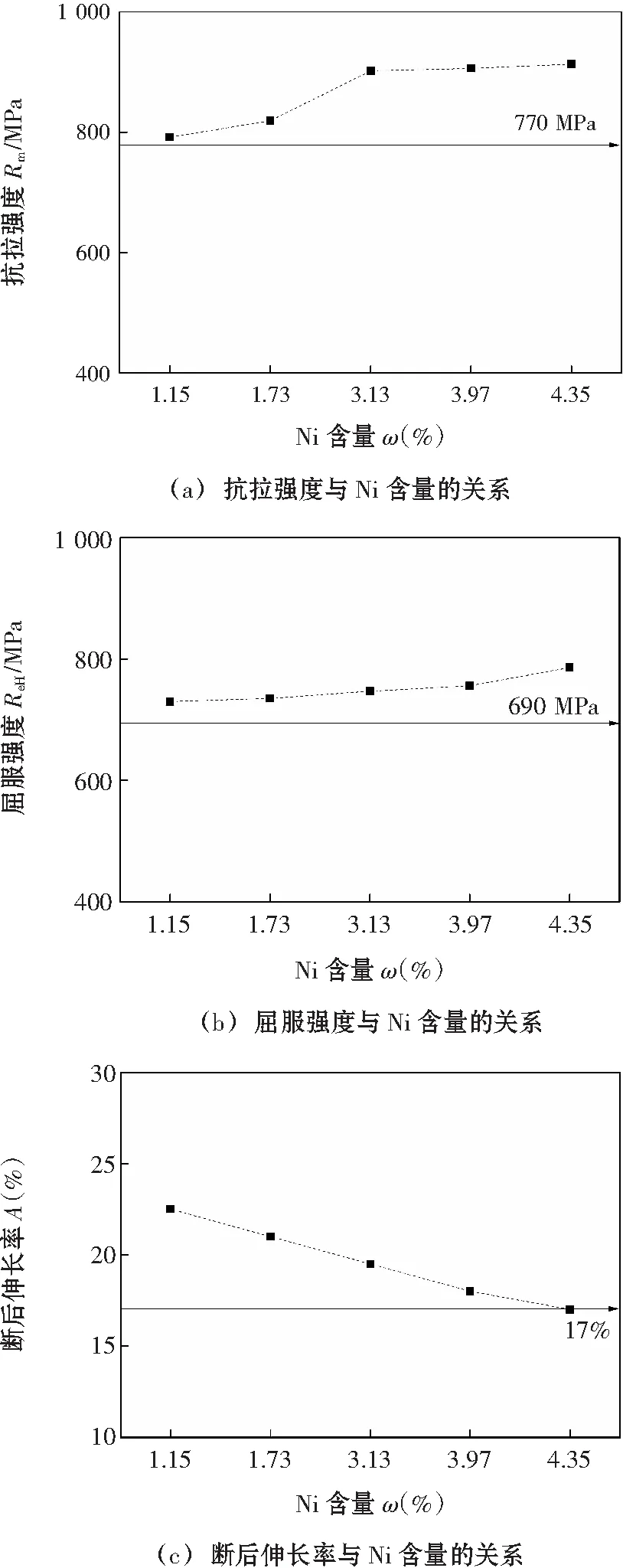

根据中国船级社规范[9],要求Q690钢的熔敷金属其屈服强度≥690 MPa,抗拉强度为770~940 MPa,断后伸长率≥17%,-40 ℃冲击吸收能量≥69 J。图4给出了不同Ni含量下熔敷金属的拉伸性能(图中箭头线段所标值为中国船级社要求值)。从图中可以发现,所有熔敷金属试样的抗拉强度、屈服强度和断后伸长率都满足标准要求。从N1至N5试样,熔敷金属的抗拉强度和屈服强度随着Ni含量的增加而升高,断后伸长率随着Ni含量的增加而降低。这是因为Ni含量的增多导致熔敷金属中诸如贝氏体和马氏体之类的“硬”相形成,导致熔敷金属抗拉强度升高。

钢铁材料的强化作用主要有固溶强化、细晶强化、位错强化及弥散强化。一般认为钢铁材料的屈服强度等于各项强化作用对材料屈服强度的贡献和[10],即:

(1)

式中:σy为材料的屈服强度,MPa;σ0为纯铁中原子对位错运动的摩擦力,一般为定值54 MPa;σss为固溶强化对材料屈服强度的贡献,MPa;σgb为细晶强化对材料屈服强度的贡献, MPa;σdis为位错强化对材料屈服强度的贡献,MPa;σp为弥散强化对材料屈服强度的贡献,MPa。

在该研究中,对于固溶强化、细晶强化、位错强化和弥散强化对熔敷金属屈服强度的贡献可以做如下考虑。首先是固溶强化,从表1的化学成分中可以看出,熔敷金属的化学成分主要表现在Ni含量不同,而Ni和C不能形成碳化物,多以相互固溶的形式存在于钢的基体中,所以Ni含量的增加导致固溶强化的贡献增强。其次是细晶强化,通过前面的分析,发现Ni含量的增加会导致熔敷金属晶粒的细化,所以Ni含量的增加也导致了细晶强化的增强。对于位错强化,鉴于熔敷金属的加工制备工艺完全相同,所以只从成分上加以考虑。C含量对钢铁材料中的位错密度有直接影响,位错密度随C含量的增加呈线性增加[11]。从表1中熔敷金属的化学成分可以看出,N1到N5试样中的C含量几乎不变,所以认为Ni含量对位错强化的效果没有太大影响。而对于弥散强化的效果在该研究中可以忽略,因为焊接温度高冷却速度快,不会给弥散强化类的纳米级析出相析出的机会。所以,固溶强化和细晶强化是造成该系列熔敷金属屈服强度差的主要原因。

图4 不同Ni含量下熔敷金属的拉伸性能

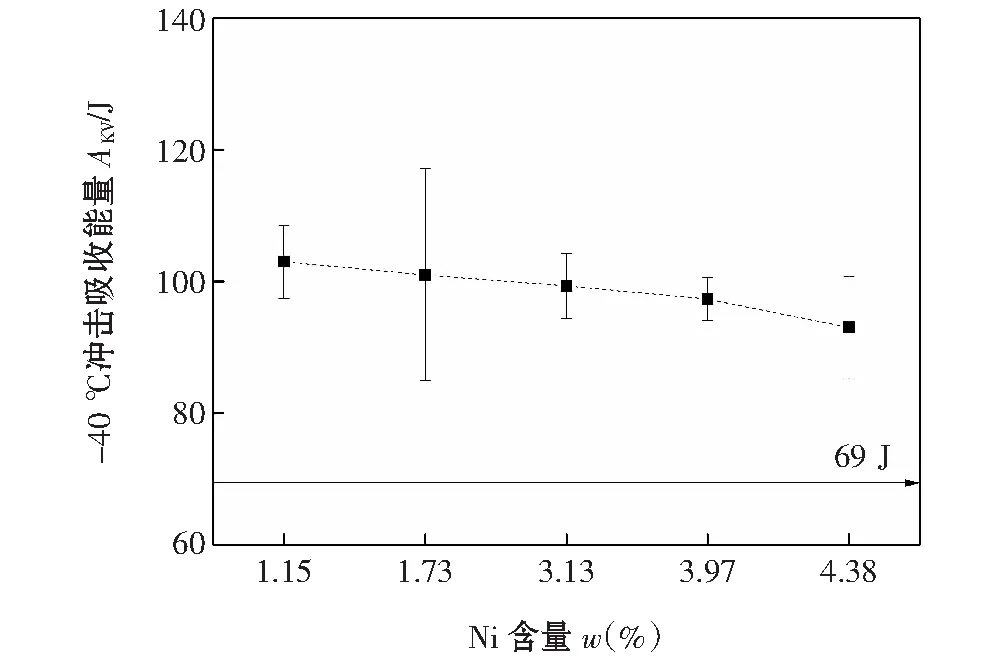

2.2.2冲击性能

低温冲击韧性是衡量高强钢熔敷金属是否合格的重要指标,标准中对高强钢熔敷金属的冲击吸收能量有明确要求。图5给出了不同Ni含量下,熔敷金属-40 ℃冲击吸收能量(图中箭头线段所标值为中国船级社要求值)。从图中首先可以发现所有熔敷金属的冲击性能都符合中国船级社规范要求,其次随着Ni含量的增加,冲击性能呈现下降的趋势。N1试样的冲击性能最高,这是由其组织决定的,N1中的铁素体和粒状贝氏体是塑性相,其大角度晶界可以延缓裂纹扩展,使熔敷金属具有良好的韧性[12-13]。虽然N1和N2试样中含有部分M-A小岛结构,但小尺寸的M-A组元对提高韧性是有利的,因为细小的M-A 组元能够起到阻碍位错运动和当裂纹扩展时促使裂纹发生转折而阻碍裂纹扩展的作用,不会因M-A 组元周围的应力集中而诱发裂纹产生。Ni含量添加到3.13%(N3试样)时,试样的组织中出现了针状铁素体和板条贝氏体,虽然针状铁素体是高强钢焊缝金属中同时改良拉伸和冲击性能的有益组织,但是板条贝氏体的出现硬化了基体组织,导致熔敷金属的硬化效果增强,致使其冲击性能还是略微的降低。当Ni含量增加到3.97%(N4试样)时,组织中开始出现马氏体,冲击性能继续降低。当Ni含量继续增加到4.35%(N5试样)时,冲击韧性最低,这是因为组织中出现了较为细密的马氏体条状结构和尺寸较大数量较多的M-A组元。马氏体组织本身就是硬脆相,不能延缓裂纹的扩展。另外,尺寸较大的M-A 组元也无法起到提高焊缝金属冲击韧性的作用,容易在其周围产生应力集中而诱发裂纹产生。

图5 不同Ni含量下熔敷金属的冲击性能

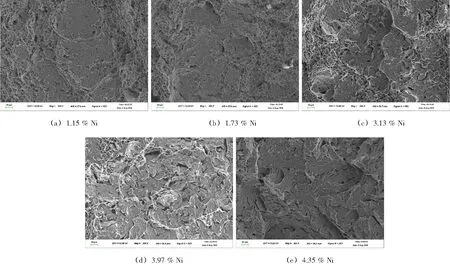

图6为不同Ni含量下,熔敷金属在-40 ℃冲击试验后的断口形貌。从图中可以发现,N1(含1.15%Ni)试样的断口中存在大量的韧窝和少量的解离平台,为典型的韧性脆性混合断口;随着Ni含量的提高,断口形貌发生明显变化,断口中的韧窝逐渐减少,解离平台逐渐增多,断口由韧性脆性混合断裂转变为脆性断裂。当Ni含量为3.13%(N3试样)时,断口中出现了明显的“撕裂棱”,但是在“撕裂棱”的侧根部存在明显的韧窝,此时断裂方式仍为韧脆混合断裂模式;当Ni含量增加到3.97%(N4试样)和4.35%(N5试样)时,断口中的“撕裂棱”齐整,没有发现任何韧窝的痕迹,此时表现为完全脆性断裂。

图6 不同Ni含量下熔敷金属的-40 ℃冲击断口

3 结论

(1)在试验设计成分范围内,Ni含量由1.15%增加到4.35%时,Q690高强钢熔敷金属的抗拉强度由792 MPa提高至913 MPa,屈服强度由730 MPa提高至786 MPa,-40 ℃下冲击性能由103 J下降至93 J。

(2)Ni含量对Q690高强钢熔敷金属的组织结构影响明显。适量的Ni可以促进熔敷金属中针状铁素体的形成,继续增加Ni含量,组织中的针状铁素体反而减少,板条贝氏体和马氏体增多。

(3)固溶强化和细晶强化对该系列熔敷金属的屈服强度起决定性作用。

(4)Ni含量的增加,改变了熔敷金属冲击断口的断裂方式。Ni含量为1.15%至3.13%时,冲击断裂方式为韧性脆性混合断裂;Ni含量增加到3.97%和4.35%时,冲击断口齐整,断裂方式为完全脆性断裂。