热水器内胆纵缝焊接工艺优化及组织性能

陈致远, 郭凯, 王猛, 魏艳红, 曹承明, 童志武

(1.南京航空航天大学,江苏 南京210000;2.美的集团,广东 佛山 528000)

0 前言

电热水器作为薄壁压力容器,对强度及耐腐蚀性有很高的要求[1]。搪瓷钢是第三代热水器内胆材料,具有较好的防腐性、耐压性和密封性,已在市场广泛使用[2-3]。电热水器搪瓷钢内胆纵缝等离子弧焊(PAW)是电热水器内胆制造过程主要焊接工艺之一[4-5],热水器行业由于缺少相关的焊接工艺评定标准,一般很少进行严格的评定,焊接工艺规范化水平低,造成内胆焊接工艺范围宽,焊缝质量波动大,导致纵缝经常成为内胆开裂漏水的主要区域。

焊接工作者针对搪瓷钢内胆进行了广泛深入的研究,取得了可喜的成果。韩建波[6]及王兴国[7]分别针对1.8 mm厚度BTC330R搪瓷钢内胆纵缝焊接,进行焊接试验、性能测试及有限元仿真分析,优化了内胆纵缝焊接参数,提高了纵缝性能。Puoza等人[8]对比研究内胆搪瓷前后纵缝微观组织、显微硬度及残余应力等的变化,证明搪瓷可以降低显微硬度及残余应力,提高纵缝性能。杨峥等人[9]对电热水器内胆纵缝开裂进行了研究,通过断口扫描及微观组织分析,表明焊缝与母材夹角处组织应力及水压带来的应力集中是导致内胆纵缝开裂的主要原因。蔡得涛等人[10]针对薄板进行等离子弧焊,对比研究自熔焊和填丝焊对接头性能的影响,结果表明2种焊接方式接头性能差异较小,填丝焊可以提高焊接速度,提高生产效率。对于热水器内胆纵缝等离子弧焊接,较优的焊接工艺参数可以改善焊缝表面成形,提高接头性能。为提高接头质量的稳定性,开展焊接工艺优化试验研究至关重要。

目前,电热水器内胆多采用1.8 mm及以上的材料进行制备,激烈的市场竞争促使行业不断寻求在保障可靠性的前提下降低成本[11]。对1.5 mm厚TC300搪瓷钢焊接工艺进行研究,探讨减薄的可行性具有重要的应用价值。

针对1.5 mm厚TC300搪瓷钢内胆纵缝等离子弧焊工艺进行优化,开展多因素正交试验,对比不同焊接工艺下焊缝成形质量,缩小焊接工艺参数范围,并对成形质量较好的焊缝进行焊缝形貌观察、金相组织分析、显微硬度与拉伸性能测试、断口扫描及疲劳性能试验,探究接头性能的可靠性。

1 试验材料、设备及方法

1.1 试验材料

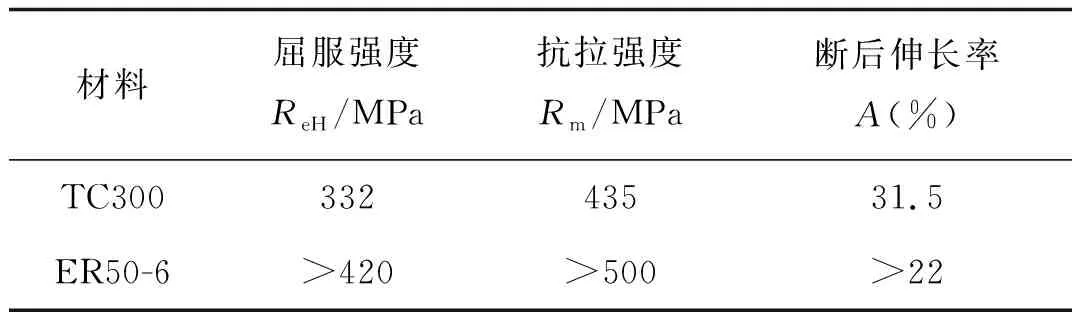

试验材料为350 mm×150 mm×1.5 mm厚TC300冷轧搪瓷钢,焊丝为直径1.2 mm的ER50-6高强度焊丝。搪瓷钢与焊丝化学成分见表1,力学性能见表2。

表1 TC300及ER50-6化学成分(质量分数 %)

表2 TC300及ER50-6力学性能

1.2 试验设备及方法

所用的等离子弧焊焊接平台由飞马特Transmig-550i大电流等离子焊机搭配P+T自动焊接机器人组成,等离子喷嘴垂直于试板,送丝系统位于喷嘴下方。焊接平台额定电流为550 A、额定电压为380 V、等离子气流量在0~10 L/min,保护气体和离子气体均为纯度99.9%的氩气。试验装置示意图如图1a所示。焊接时为防止试板焊接变形影响焊缝质量,将试板两侧用压板装夹,仅留出焊缝部分进行焊接。试板装夹如图1b所示。

图1 等离子弧焊接装置

焊前清洁试板待焊区域,焊丝伸出长度为12 mm。焊接正交试验采用焊接电流、焊接速度及等离子气流量作为正交因素,每个因素中取3个水平,进行9组试验,并对焊缝表面成形进行评估,获取较优试验参数范围,正交试验焊接工艺参数见表3。

表3 3因素3水平正交表

2 试验结果分析

2.1 正交试验工艺优化

正交试验焊缝成形结果如图2所示。对于焊缝正面,1号、3号、5号焊缝表面有局部不均匀现象, 2号、4号、6号、7号及8号焊缝表面成形均匀;对于焊缝背面,1号、2号焊缝背透不明显且成形较差,3号、4号、5号及7号焊缝未熔透,6号、8号焊缝背透充分,成形良好,9号焊缝明显焊穿。

图2 正交试验焊缝表面成形

采用综合评价的方法对焊缝成形质量进行量化评价,制定相应评价标准。没有任何外观缺陷的焊缝成形为50分,从焊接宏观缺陷、焊缝表面成形质量、焊缝背面成形质量3个方面作为评价指标,各占20分、15分、15分,针对每项评价指标,分别设置满分、半满分和零分[12]。并通过极差分析法分析正交试验方案评价结果,正交试验工艺参数及评价结果见表4。

表4 正交试验焊接工艺参数表

运用极差分析法对焊缝成形质量进行分析,Kij为第i列第j水平焊缝成形质量平均值;R为第i列3个水平的极差值,R越大则该因素对焊缝成形质量影响越大。

对比R值可知,焊接速度对焊缝成形质量影响最大,其次是焊接电流及等离子气流量。对比Kij值,焊接速度为9 mm/s时,Kij值远高于其他2个水平,等离子气流量1.5 L/min与1.8 L/min的Kij值较高且接近,焊接电流145 A时Kij值较高,同时A2B3C1组合焊缝成形质量较好,因此优化焊接工艺参数范围为:等离子气流量1.5~1.8 L/min;焊接电流145~155 A;焊接速度9 mm/s。现对成形质量较好的6号焊缝进行力学性能测试。

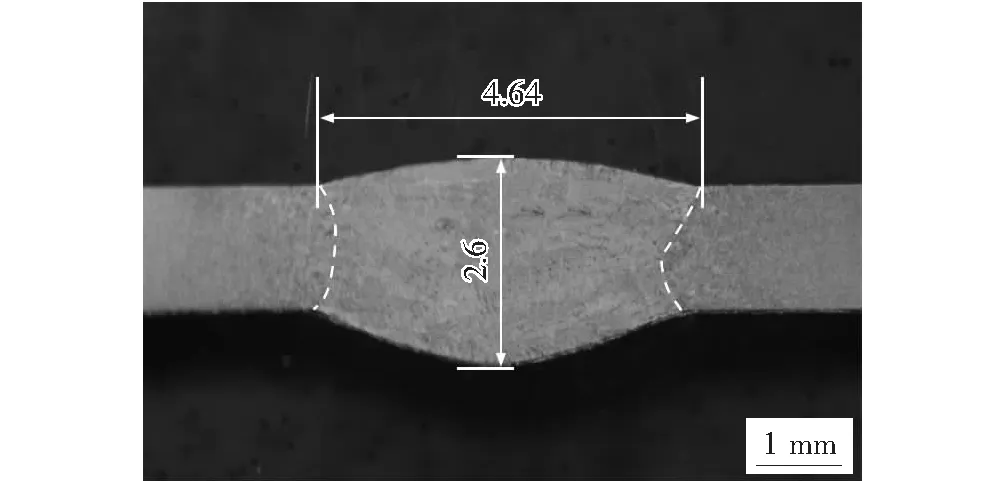

2.2 焊缝宏观形貌

使用DK7740型线切割机床从焊接件上切取金相试样,对试样进行研磨与抛光。采用4%硝酸酒精对金相试样进行腐蚀,焊缝截面宏观形貌如图3所示。经测量知焊缝宽度为4.64 mm,焊缝高度2.60 mm,焊缝成形系数适中,焊缝内部无明显焊接缺陷,母材与焊缝界线清晰,焊缝整体饱满,焊趾处过渡平滑。

图3 接头宏观形貌

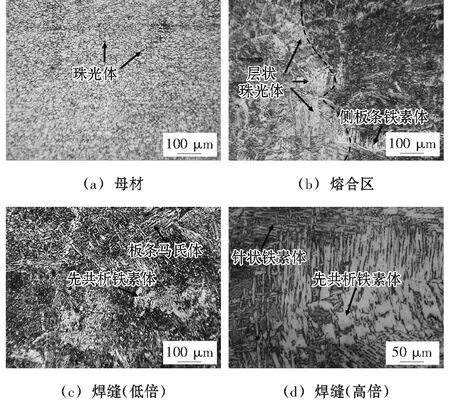

2.3 微观组织分析

在YJ-2006B光学显微镜上进行金相组织观察,接头金相组织如图4所示。图4a为试件接头母材金相组织,母材组织以铁素体为主,夹杂少许珠光体,组织细致,塑性韧性较好;图4b为试件接头熔合区金相组织,可以看出靠近熔合线左侧组织受到焊接热输入高温影响,发生固态相变,铁素体较母材更加粗大,靠近熔合线处形成片状珠光体组织,熔合线右侧主要为针状铁素体,同时伴有侧板条铁素体沿晶界析出;图4c、图4d为试件接头焊缝金相组织,主要由针状铁素体组成,同时存在少量的先共析铁素体及板条马氏体。

图4 接头金相组织

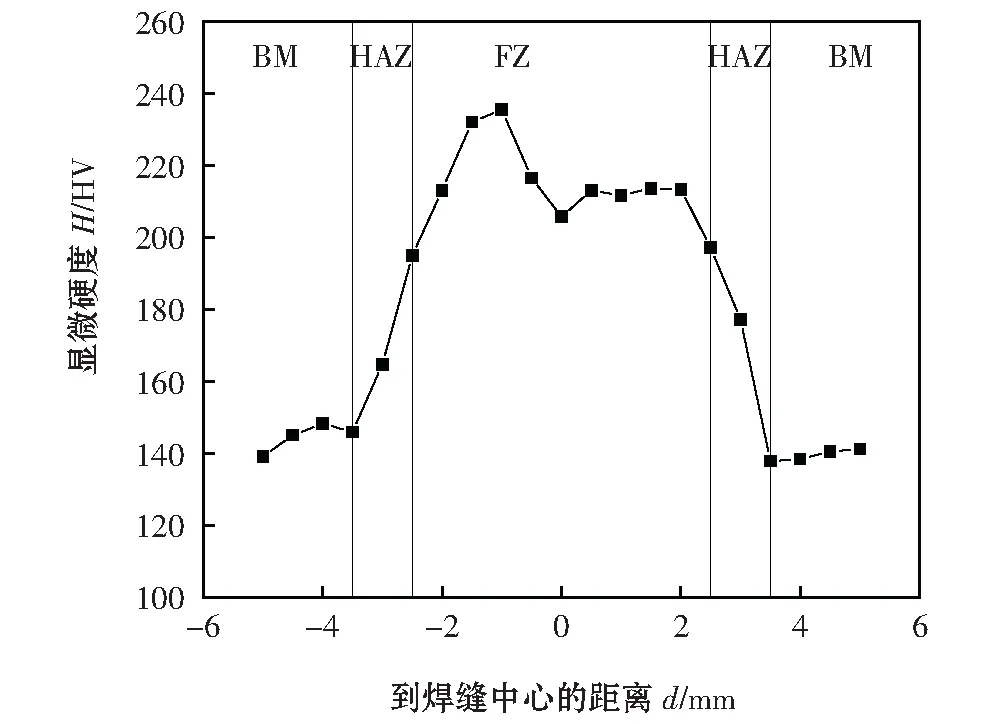

2.4 显微硬度

采用 HXS-1000AC显微硬度计测试焊接接头的显微硬度,载荷为 2.94 N,保载时间为 15 s,测试点步长为 0.5 mm,接头显微硬度曲线图如图5所示。由图可知,显微硬度从母材到热影响区到焊缝依次增大,焊缝硬度平均值为213.4 HV,热影响区硬度平均值为171.1 HV,母材硬度平均值为142.2 HV,焊缝硬度较母材硬度高出50.1%,热影响区硬度较母材硬度高出20.3%,焊丝中碳及合金元素的添加使得焊缝硬度较母材有所上升。

图5 接头显微硬度曲线图

2.5 拉伸性能

参照GB/T 2651—2008《焊接接头拉伸试验方法》制备焊接接头拉伸试样并进行拉伸性能测试。切取接头拉伸试样,用超声波清洗机将试样清洗干净,拉伸测试采用KY-100KN万能试验机,拉伸速率为2 mm/min,试验前打磨焊缝两侧余高以便测量截面尺寸,拉伸试样尺寸如图6所示。

图6 接头拉伸试样尺寸示意图

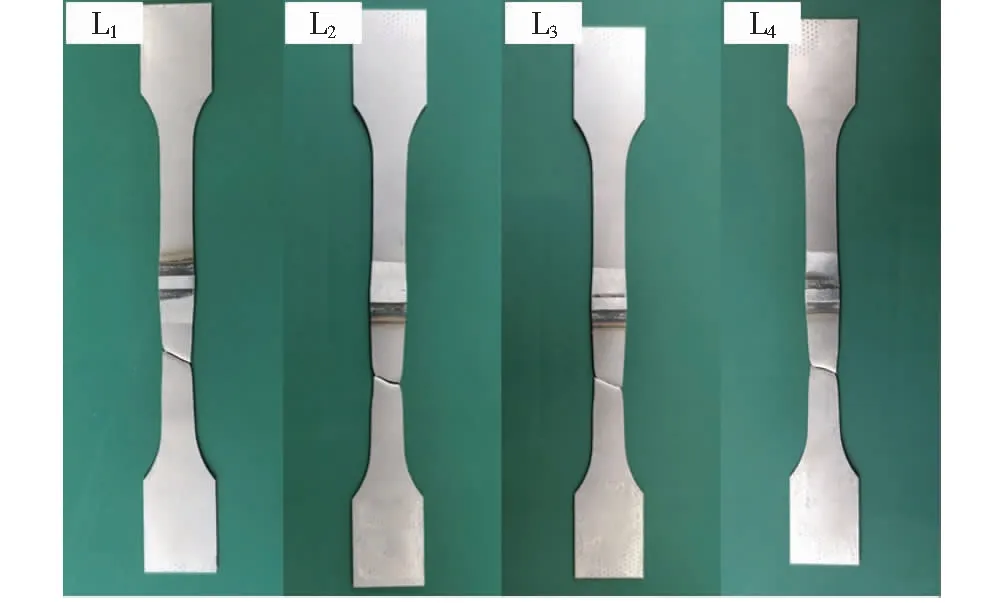

共进行4组接头拉伸测试,结果如图7所示。4组接头拉伸试样均断于母材,母材断裂位置有明显颈缩,接头焊缝处无明显变形,表明接头强度要高于母材强度。

图7 拉伸测试断裂结果

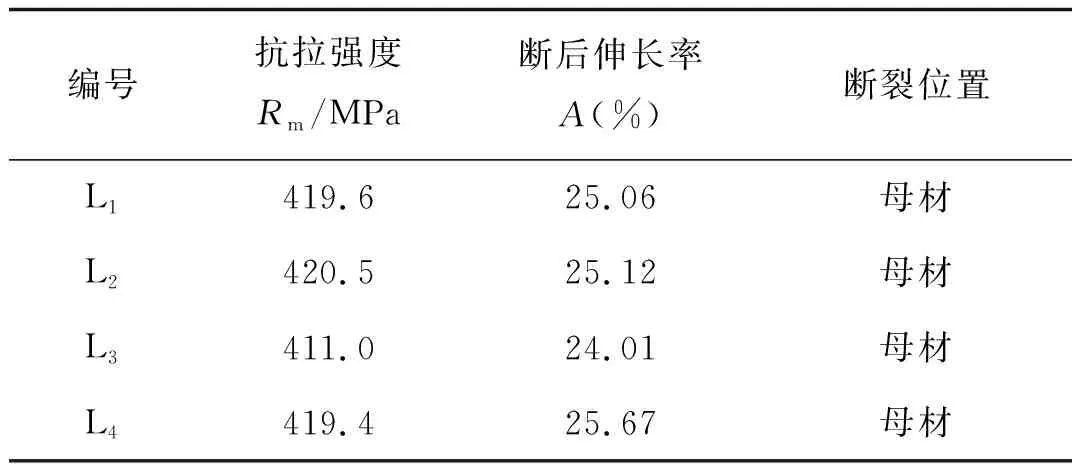

接头拉伸测试数据见表5。拉伸样平均抗拉强度为417.6 MPa,平均断后伸长率为25.0%。接头拉伸试样数据稳定,无明显偏差,试验结果稳定可靠,接头焊缝在拉伸静载荷下可靠性高于母材。

表5 拉伸试样

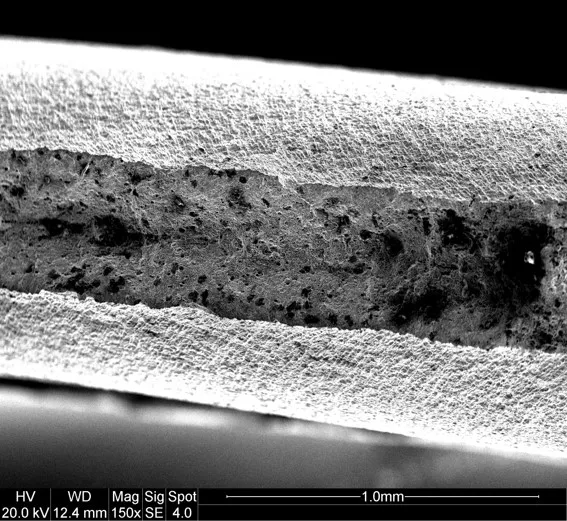

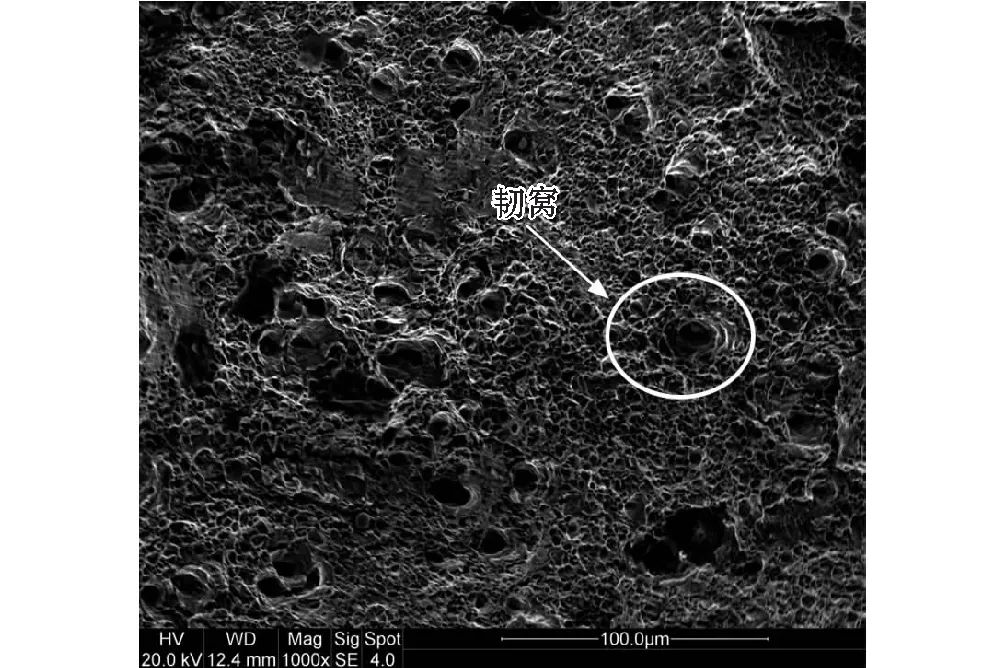

对拉伸试样进行断口扫描,断口形貌如图8和图9所示。断口处表现为典型的单轴拉伸塑性断口,在较高放大倍数下呈现出明显韧窝,拉伸件属于塑性断裂。

图8 拉伸试样低倍断口形貌

图9 拉伸试样高倍断口形貌

2.6 疲劳性能

参照GB/T 3075—2008《金属材料疲劳试验》设计并加工疲劳试样,尺寸如图10所示。

图10 接头疲劳试样尺寸示意图

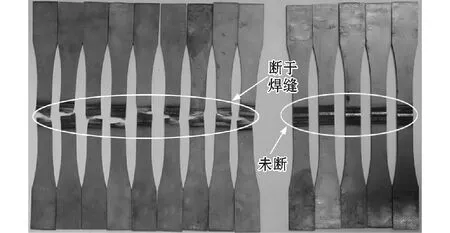

在MTS液压伺服疲劳试验机上对其疲劳性能进行测试。试验采用载荷控制方式,应力比r=0.1,频率为 20 Hz,正弦波载荷。试验时按设定的循环载荷加载,直至试件断裂失效,或者达到设定的循环数,记录每个试验件的断裂寿命Nf。试验设置7组循环载荷,从大到小分别是370 MPa,360 MPa,350 MPa,340 MPa,330 MPa,315 MPa及295 MPa,每组载荷测试至少3个平行试样,以获得S-N曲线,部分接头疲劳试验结果如图11所示。由图可知,接头疲劳试样断裂时均位于焊缝处,表明接头焊缝疲劳性能弱于母材,热水器内胆使用过程中,内胆纵缝处有可能因疲劳导致失效。

图11 接头疲劳试验结果

运用线性回归方程和最小二乘法拟合S-N曲线,获得S-N曲线对数表达式为:

lgσ= 2.789-0.046 3lgNf

(1)

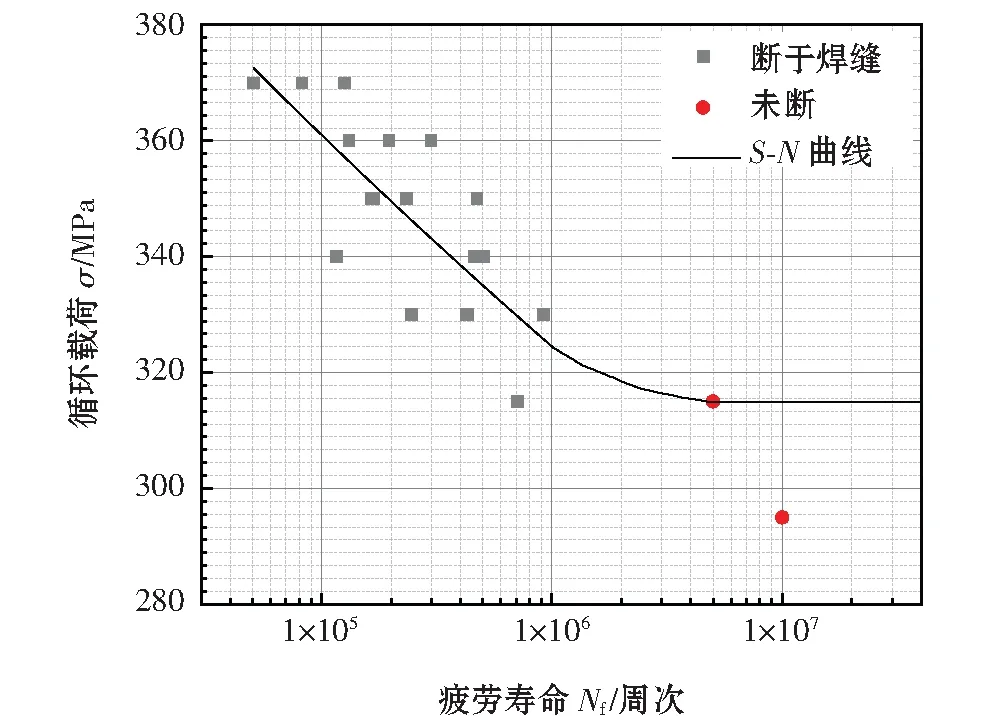

以疲劳寿命Nf为横坐标,以循环载荷σ为纵坐标,TC300搪瓷钢等离子弧焊接头S-N曲线如图12所示。

图12 疲劳试验结果拟合接头S-N曲线

将行业许用寿命1×105周次带入S-N曲线对数表达式,计算得出疲劳载荷为361 MPa,远大于水压测试载荷,满足行业要求。

3 结论

(1)通过极差分析法得出影响焊缝成形质量的因素依次为焊接速度、焊接电流及等离子气流量,对比正交试验方案下的焊缝表面成形及Kij值,优化内胆纵缝等离子弧焊工艺范围为:等离子气流量1.5~1.8 L/min;焊接电流145~155 A,焊接速度9 mm/s。

(2)焊缝内部无明显缺陷,母材与焊缝界线清晰,接头焊缝饱满,焊趾处过渡平滑,焊缝区组织主要为针状铁素体。

(3)焊缝显微硬度较母材硬度高出50.1%,接头拉伸测试时断于母材处,母材处有明显颈缩,焊缝抗拉强度高于母材。

(4)疲劳试样断裂时均断于焊缝处,焊缝疲劳性能弱于母材,拟合出接头S-N曲线,计算得出内胆寿命高于1×105周次时,载荷应小于361 MPa,远大于水压脉冲测试载荷,表明接头疲劳性能满足行业要求。