TiN 添加量对WC-TiC-TaNbC-10Co 硬质合金组织结构及性能的影响

欧阳水林,蒋俊鹏,钟志强,邱联昌,羊求民,谭卓鹏,雷志军,陈颢*

(1.江西理工大学材料冶金化学学部,江西 赣州 341000;2.钨资源高效开发及应用技术教育部工程研究中心,江西 赣州 341000;3.赣州澳克泰工具技术有限公司, 江西 赣州 341000; 4.吉安德和钨业有限公司,江西 吉安 343900)

硬质合金是由难熔金属的硬质化合物 (如WC、TaC 等)和黏结金属(如Fe、Co、Ni 等)通过粉末冶金方法制备的一种合金材料,因其具有高强度、高硬度、高弹性模量、耐磨性好、红硬能好、热膨胀系数小以及化学稳定性好等特点,被广泛用于制作切削刀具材料[1]。为了提高刀具的使用寿命和加工效率,往往在硬质合金表层涂覆一层或多层涂层,以提高刀具材料的切削性能。涂层与硬质合金基体膨胀系数有较大差异。涂层过程中,在热应力作用下容易萌生裂纹[2-3],影响基体与涂层的结合力,进而降低硬质合金涂层刀具的使用寿命。梯度硬质合金的出现为解决这个难题提供了一种有效方案[4]。梯度硬质合金的抗弯强度、抗冲击性能以及抗裂纹扩展的能力明显优于传统硬质合金[5]。

近年来,梯度结构硬质合金成了研究热点。为了获得高性能的梯度硬质合金,研究人员从原材料、制备方法、形成机理、黏结相等方向[6-9]进行了较为深入的研究,但有关TiN 添加量对梯度硬质合金组织结构及性能的影响的报道较少。本文以WC-TiCTaNbC-10Co 合金为研究对象,探究了TiN 的添加量对硬质合金物理力学性能、截面组织、相结构、表面形貌以及与涂层结合力关系的影响。

1 试验材料与方法

1.1 样品制备

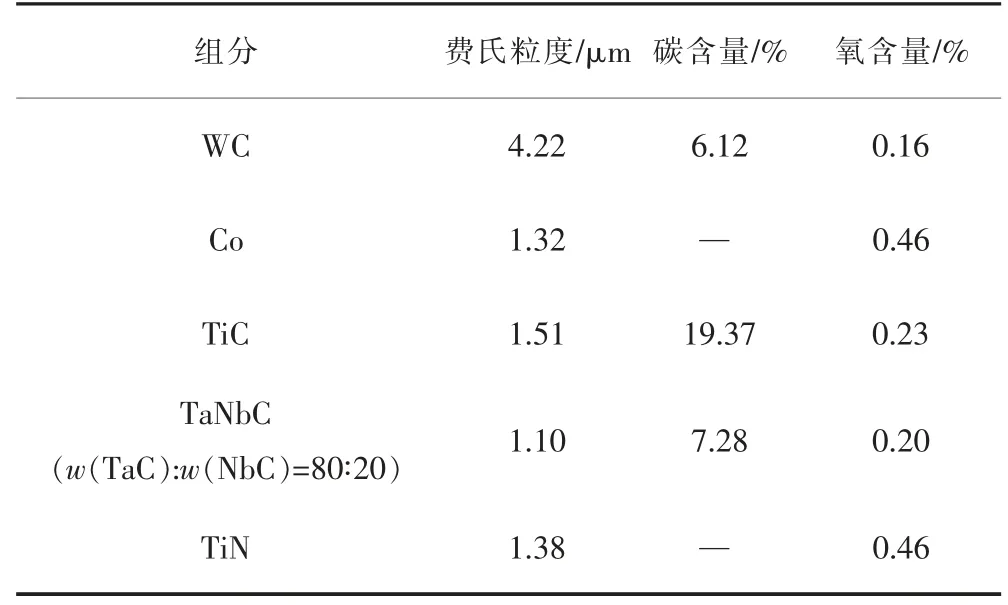

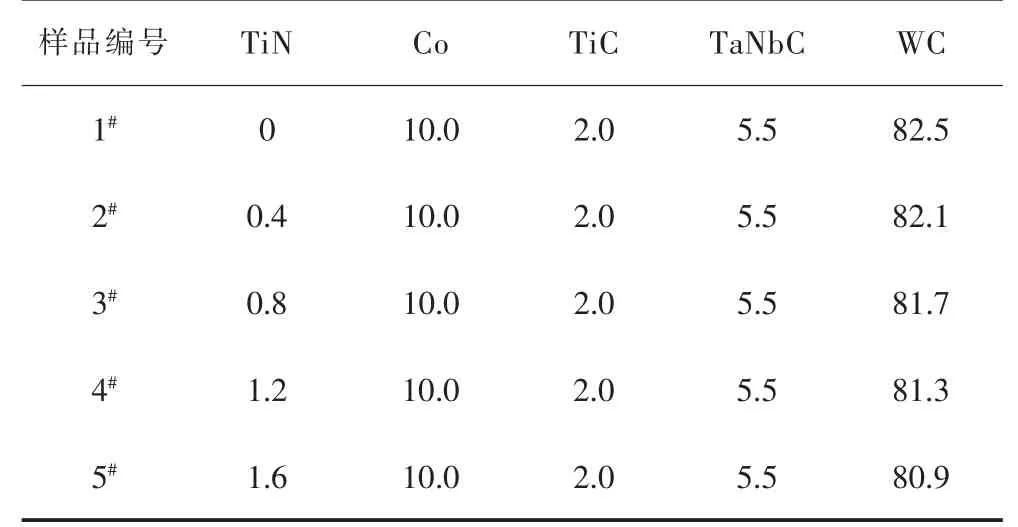

采用市售WC 粉末、Co 粉末、TaNbC 粉末、TiC粉末、TiN 粉末为试验原料,原材料粉末性能见表1所列。按表2 成分配比各制备200 g 混合料粉末,选择行星式高效球磨机球磨,酒精作为球磨介质,石蜡添加量(质量分数)为2.0%,球料比(即研磨球质量与原料粉末质量比)为5∶1,固液比(即原料粉末质量与无水乙醇体积比)为4∶1,球磨时间为4 h。将球磨好的料浆放入真空干燥箱干燥后,在氮气的保护下冷却至室温。每组粉末各压制10 根 (20 mm×6.5 mm×5.25 mm)PS21 试验样品,放入PVA 脱脂烧结一体炉进行烧结,烧结温度为1 450 ℃,保温时间为2 h,在3 MPa 氩气保护下冷却至室温,得到WC-TiCTaNbC-10Co 梯度硬质合金样品。

表1 原材料粉末性能Table 1 Properties of raw powders

表2 样品的初始成分Table 2 Starting compositions of samples单位:质量分数,%

1.2 分析测试方法

样品烧结后,使用SJ-SM-2000RB 磁饱和强度检测仪、SJ-CM-2000 矫顽磁力检测仪、LC-200R 全自动洛氏硬度计、BSA224S-CW 密度仪、BS1-FB100TN.001 材料试验机分别测试样品的磁饱和强度、矫顽磁力、洛氏硬度、密度、抗弯强度等物理力学性能,使用MarSurfM400 表面粗糙度仪测试样品表面粗糙度。采用ZEISS SUPRA55 扫描电子显微镜(SEM)进行合金表面形貌和组织结构观察,并用扫描电镜附带能谱仪(EDS)检测合金表面元素浓度分布。通过BRUKER D8 ADVANCE X 射线衍射仪(XRD)测试样品的物相组成。样品经CVD 涂层后,采用瑞士CSM Revetest 划痕测试仪测试样品与涂层的结合力。

2 结果与讨论

2.1 物理力学性能

合金的物理力学性能见表3 所列,从表3 可以看出,合金的性能随TiN 的添加量变化呈现不同的变化趋势。具体表现为:①相对磁饱和降低。合金中TiN含量增加时,碳含量减少,使钴相中固溶的W 原子增加,改变钴相磁畴,磁性下降,相对磁饱和降低[10]。②矫顽磁力增大。合金中TiN 增加,合金中碳含量减少,影响WC 的溶解—析出平衡,烧结过程中液相量减少,液相烧结时间变短,WC 溶解—析出数量减少,从而使合金的平均晶粒度减小,导致钴相平均自由程减小,矫顽磁力增大[11]。③硬度增大。随着TiN 含量增加,合金碳含量降低,矫顽磁力增大,平均晶粒度减小,合金芯部硬度增大。④密度减小。WC 的密度远大于TiN 的密度 (WC 密度为15.63 g/cm3,TiN 密度为5.43 g/cm3),TiN 含量增加时,相应的WC 含量减少,单位体积合金的重量减小,即合金密度减小。⑤抗弯强度增大。随着TiN 添加量增加,合金表层形成的富钴韧性区厚度增大,促使合金抗弯强度提升。同时,可能由于TiN 添加量增加,合金中碳含量降低,使钴相中固溶更多W 原子,增强固溶强化作用,使合金抗弯强度增大。

表3 合金的物理力学性能Table 3 Physical and mechanical properties of samples

2.2 截面组织及表层相结构

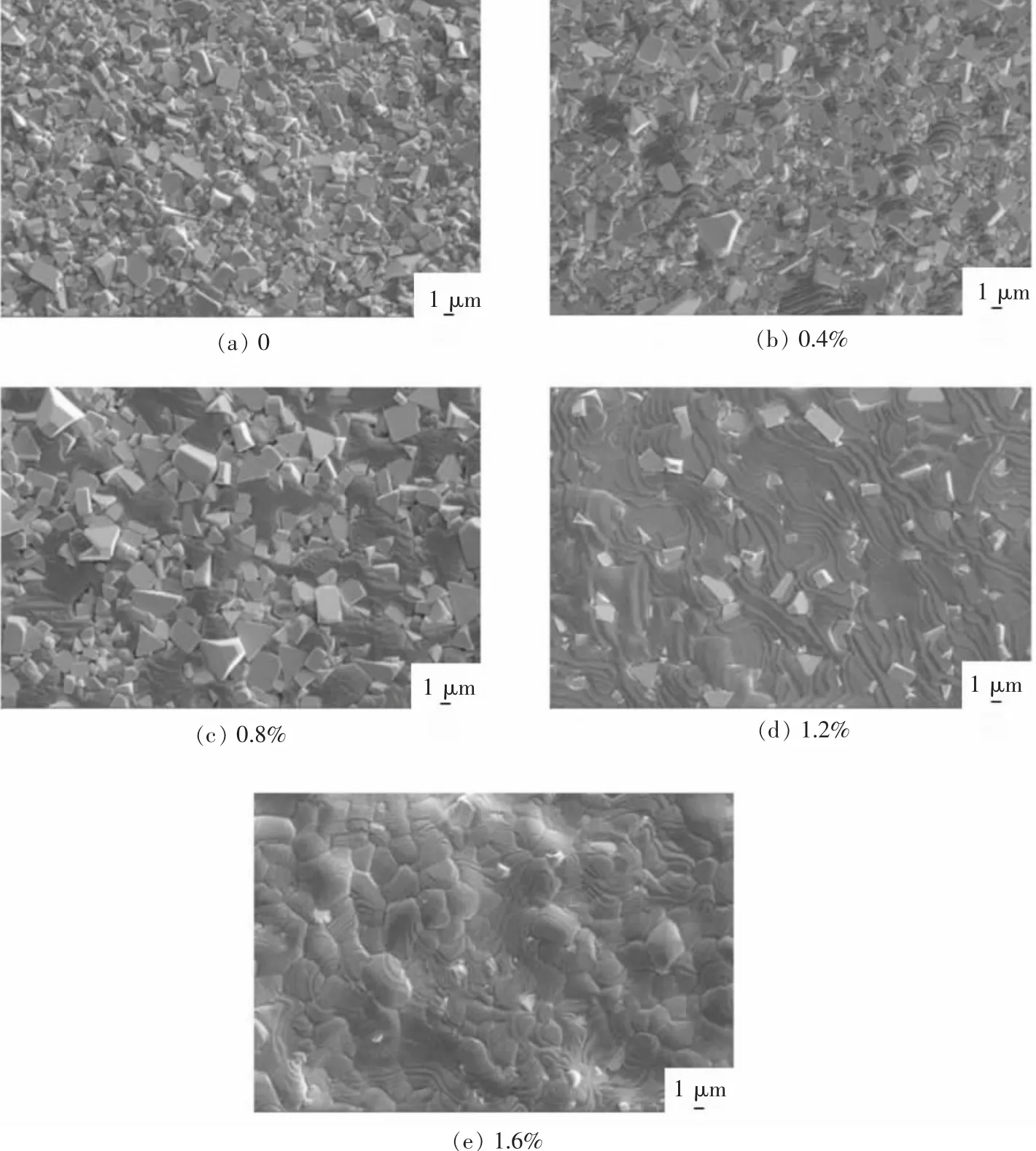

图1 所示为合金的横截面组织SEM 像,图2 所示为合金的表层X 射线衍射谱。结合图1 和图2 可知,1#样品表层由白色的WC 相、黑色的Co 相和灰色的立方相FCC((Nb,Ta,Ti)C 固溶体相)组成。2#~5#样品表层只有白色的WC 相和黑色的Co 相, 未发现有灰色的立方相存在,呈现WC+Co 两相组织,形成表层缺立方相富钴韧性区,即脱β 层。随着TiN 含量的增加,脱β 层厚度分别为0、16.6、27.6、31.7、33.8 μm,呈递增趋势。

图1 不同TiN 添加量合金的横截面SEM 形貌Fig.1 SEM micrograph of cross sections with different TiN additions

图2 不同TiN 添加量合金样品表面XRD 衍射谱Fig.2 XRD patterns of alloy sample surfaces with different TiN contents

合金表层脱β 层的形成受热力学和动力学共同作用。在真空或脱氮气氛条件下烧结时,表层的碳氮化物或氮化物容易分解生成N2,N 原子向表面扩散,同时合金表面Ti 原子向合金内部扩散,由于N 原子和Ti 原子之间存在强烈的热力学耦合作用,促进表面的(W,Ti,Ta,Nb)(C,N)和TiN 等化合物发生分解。向合金内部扩散的Ti、Ta、Nb 原子与内部的C、N 原子发生反应重新生成硬质相碳化合物、氮化物以及碳氮化物。金属原子向内部迁移过程中留下体积空位,促使烧结过程中液相Co 向空位扩散,在合金表层形成缺立方相的富钴韧性区[12-16]。SCHWARZKOPF 等提出表层缺立方相富钴韧性区形成动力学方程[17],如式(1)所示:

式(1)中:X 为表层缺立方相富钴韧性区厚度;k 为与合金成分有关的常数;DTi为Ti 在液相中的扩散率;DN为N 在液相中的扩散率;CN为合金总的含N 量;CA为合金黏结相中含N 量;CS为合金表面含N 量;t为烧结时间。从式(1)可以看出,表层缺立方相富钴韧性区厚度由合金成分、合金内部黏结相和表面之间的N 浓度差以及Ti 和N 原子在黏结相中的扩散率共同决定。因此,随着TiN 添加量的增加,合金内部黏结相和表面之间的N 浓度差增大,形成的表层缺立方相富钴韧性区厚度增加。

2.3 表面形貌

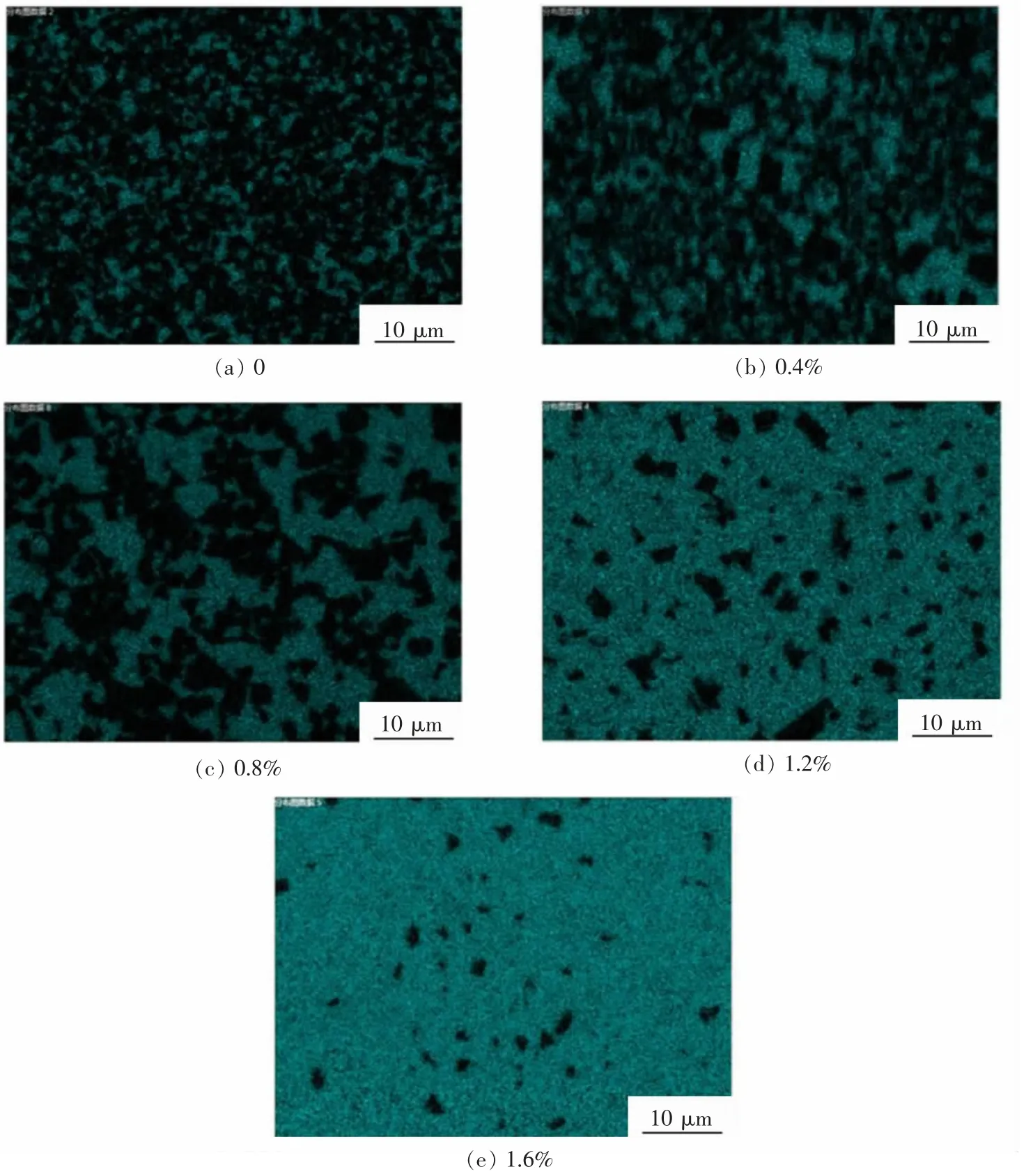

为了探究TiN 添加量对合金表面形貌的影响,用扫描电镜观察样品表面形貌,并通过设备附带能谱仪对样品表面进行面扫描。图3 所示为不同TiN 添加量合金的表面形貌照片,图4 所示为对应样品表面钴元素面分布图,其中亮色部分为钴相。结合图3 和图4 可以看出,随着TiN 添加量增加,合金表面开始出现岛状覆钴现象,如图3 所示,当TiN 添加量为1.2%时,合金表面开始出现层状覆钴现象,与图4 中合金表面钴元素面分布规律相符。出现该现象的原因主要是由于TiN 添加量增加,TiN 分解越发剧烈,钴向外的扩散驱动力也增强[18],导致表面钴析出,在合金表面形成岛状或层状覆钴现象。

图3 不同TiN 添加量合金的表面SEM 形貌Fig.3 SEM surface micrograph of alloy with different TiN additions

图4 不同TiN 添加量合金的表面钴分布Fig.4 Cobalt distribution of surface of alloy with different TiN additions

用粗糙度测量仪测试样品表面粗糙度,结果如表4所列,样品表面粗糙度随着TiN 添加先减小后增大,并在0.8%添加量时,达到最低值。当添加量小于0.8%时,由于TiN 的添加会使表面钴析出量增加,且钴以液相的形式在WC 晶粒间铺展,使合金表面的粗糙度随着表面钴含量的增加而降低。当添加量超过0.8%时,表面过高的钴会产生聚集,产生岛状或层状覆钴现象,使合金表面的粗超度增加。

表4 样品的表面粗糙度Table 4 Surface roughness of samples

2.4 涂层结合力

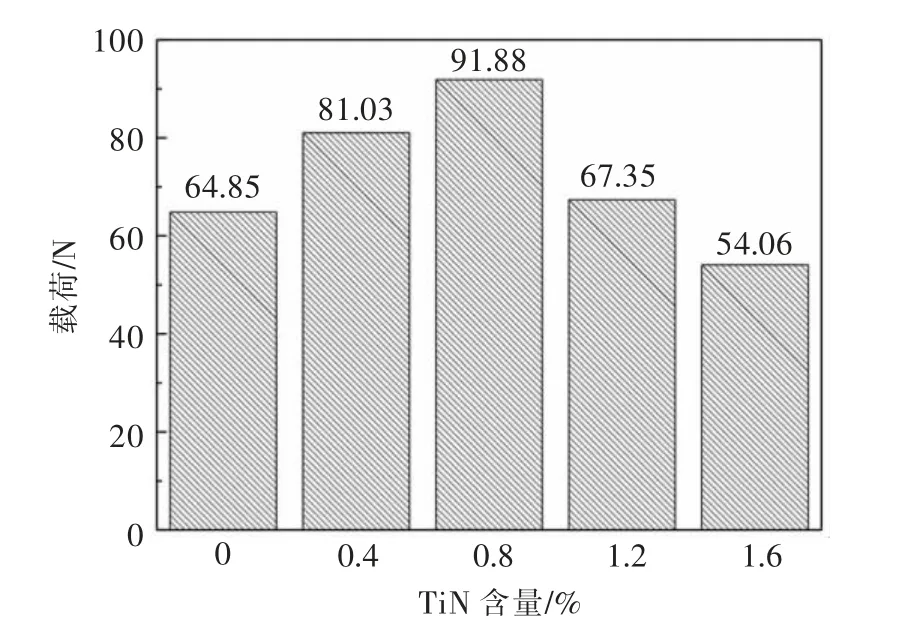

为了探索合金表面形貌对涂层结合力的影响,将5 组样品经过涂层前处理后,涂覆CVD 涂层,涂层结构由里往外依次为TiN、TiCN、Al2O3。样品涂层后使用瑞士CSM Revetest 划痕测试仪测试样品与涂层的结合力。采用线性加载模式,加载载荷100 N,加载速度99 N/min,划痕速度5.0 mm/min,划痕长度5.0 mm。结果如图5 所示,5 组样品涂层开始剥落时划痕距离分别为3.2、4.1、4.6、3.4、2.7 mm,对应的失效载荷如图6所示,随着TiN 添加量增加,样品与涂层结合力先增加后减小,当TiN 添加量为0.8%时,涂层剥落时所需载荷达到91.88 N,此时基体与涂层的结合力最大;当TiN 添加量为1.6%时,涂层剥落时所需载荷仅为54.06 N,此时基体与涂层的结合力最小。在电镜下观察第3、第4、第5 组样品涂层后形貌,如图7 所示。观察发现TiN 含量为0.8%基体与涂层之间的界面整齐平滑,样品与涂层界面处未发现明显缺陷;TiN 含量为1.2%和1.6%时,基体与涂层之间均发现有连续钴层,界面呈锯齿状。

图5 不同TiN 添加量合金样品涂层结合力测试结果Fig.5 Test results of adhesion of coating of different TiN contents

图6 不同样品涂层剥落的所需载荷Fig.6 Loading required for coating peeling of different samples

图7 涂层后样品SEM 形貌Fig.7 SEM micrograph of samples after coating

用X 射线能谱分析仪测试样品与涂层界面处钴含量,测试位置如图7 标注,结果见表5 所列,结果表明,4#和5#样品与涂层界面处的钴含量明显高于3#样品,且分别比名义钴高85.7%和133.9%。结合表4和表5 可知,基体与涂层的结合力受表面粗糙度和表面钴含量的共同影响,当基体表面粗糙度高时,由于界面存在空穴,使基体与涂层的结合强度下降[19]。基体表面连续钴层影响TiN 涂层在WC 上的外延生长,降低涂层和基体的结合强度[20-21]。因此,基体表面粗糙度和钴含量超出一定范围时,与CVD 涂层的结合力下降。

表5 样品EDS 检测结果Table 5 EDS test results of samples单位:质量分数,%

3 结 论

1) 随着TiN 添加量增加,合金的相对磁饱和强度降低,密度减小,矫顽磁力、硬度、抗弯强度增大。

2) TiN 添加量影响合金的表面形貌,随着TiN添加量增加,合金的脱β 层厚度增大,表面覆钴现象越严重,表面粗糙度先减小后增加。

3) 合金与CVD 涂层的结合力受表面粗糙度和表面钴含量的共同影响。随TiN 添加量增加,结合力先增加后减小,当TiN 添加量为0.8%时,合金与CVD 涂层的结合力最好。