铍资源现状及其选冶技术进展

李宏,谭秀民*,张秀峰,张利珍,伊跃军,王威

(1.中国地质科学院郑州矿产综合利用研究所,郑州 450006; 2.国家非金属矿资源综合利用工程技术研究中心,郑州 450006; 3.自然资源部多金属矿综合利用评价重点实验室,郑州 450006)

铍是最轻的碱土金属元素,极性强,易形成强化学键。铍及其化合物具有比刚度大、热导性好、尺寸稳定性优异等特性,广泛应用于国防军工、核能、航空航天等高尖端领域,有“金属玻璃”“超级金属”之称[1]。铍对核武器生产极为重要,尤其在战略导弹、核潜艇等惯性导航系统中不可替代,美国国防部将铍列为一种战略性关键元素,作为对战争具有转折性意义的基础战略物,2002 年起美国政府紧急将铍设为国防储备中心(DNSC)储备矿种,此外欧盟于2010 年6 月也将铍列为关键矿产原材料。

世界铍行业呈“三大体系”格局,只有美国、哈萨克斯坦及中国具备从铍矿开采到产品加工的完整工业体系[2]。美国Materion 公司是全球唯一能生产所有铍产品的综合一体化制造商,加工技术代表着世界最先进水平,产量能满足整个西方世界需求。哈萨克斯坦乌尔巴冶炼厂(Ulba Metallurgical Plant)是苏联铍选冶及加工基地,自2012 年与Materion 公司达成协议,产量逐年上升,已成为重要的铍铜合金生产基地,产品优先供给美国[3]。我国自20 世纪60 年代发展铍工业,湖南水口山六厂作为主要选冶基地、西北稀有金属材料研究院宁夏有限公司是国内唯一的铍材加工研究和铍铝合金生产基地,此外富蕴恒盛铍业有限责任公司也具备铍资源勘探和选冶能力。我国虽具有完整的铍工业体系,但国内铍资源品质差,开发成本高,主要从马达加斯加、埃塞俄比亚、乌干达、坦桑尼亚等国进口铍矿石,从美国、日本等国进口高性能、高纯度铍材料。随着我国国防对铍的需求量增加,我国铍行业对外依存度将持续上升,铍矿资源保障形势日趋严峻,在此背景下,本文综述铍资源现状及其选冶技术进展,审视和发现我国铍资源及其选冶技术存在的问题,指明发展趋势,为提高我国铍行业自主保障能力提供建议。

1 铍资源及其应用

1.1 铍资源赋存情况

铍在地壳中丰度为4×10-6~6×10-6,含铍矿物有100 多种,常见有绿柱石、硅铍石、羟硅铍石、金绿宝石等,见表1。含铍矿物多产于共伴生矿床,据统计[4],与锂、钽、铌伴(共)生占48%,与稀土矿伴生占27%,与钨共(伴)生占20%。按矿物成分和矿床成因不同分为含绿柱石花岗伟晶岩矿床、含绿柱石云英岩、含硅铍石碱性交代岩、含羟硅铍石火山—热液脉型和接触碳酸盐型5 种。目前工业上经济利用的有两种:一种是火山—热液型羟硅铍石,是美国的主要提铍矿物;另一种是其他国家开采的花岗伟晶岩型绿柱石,是各国进口和储备的对象,巴西拥有全球最大的绿柱石矿床,其绿柱石储量居世界首位,其次为加拿大、中国、莫桑比克、纳米比亚、葡萄牙和津巴布韦等。美国羟硅铍石储量世界第一,预计可供未来100 年需求。

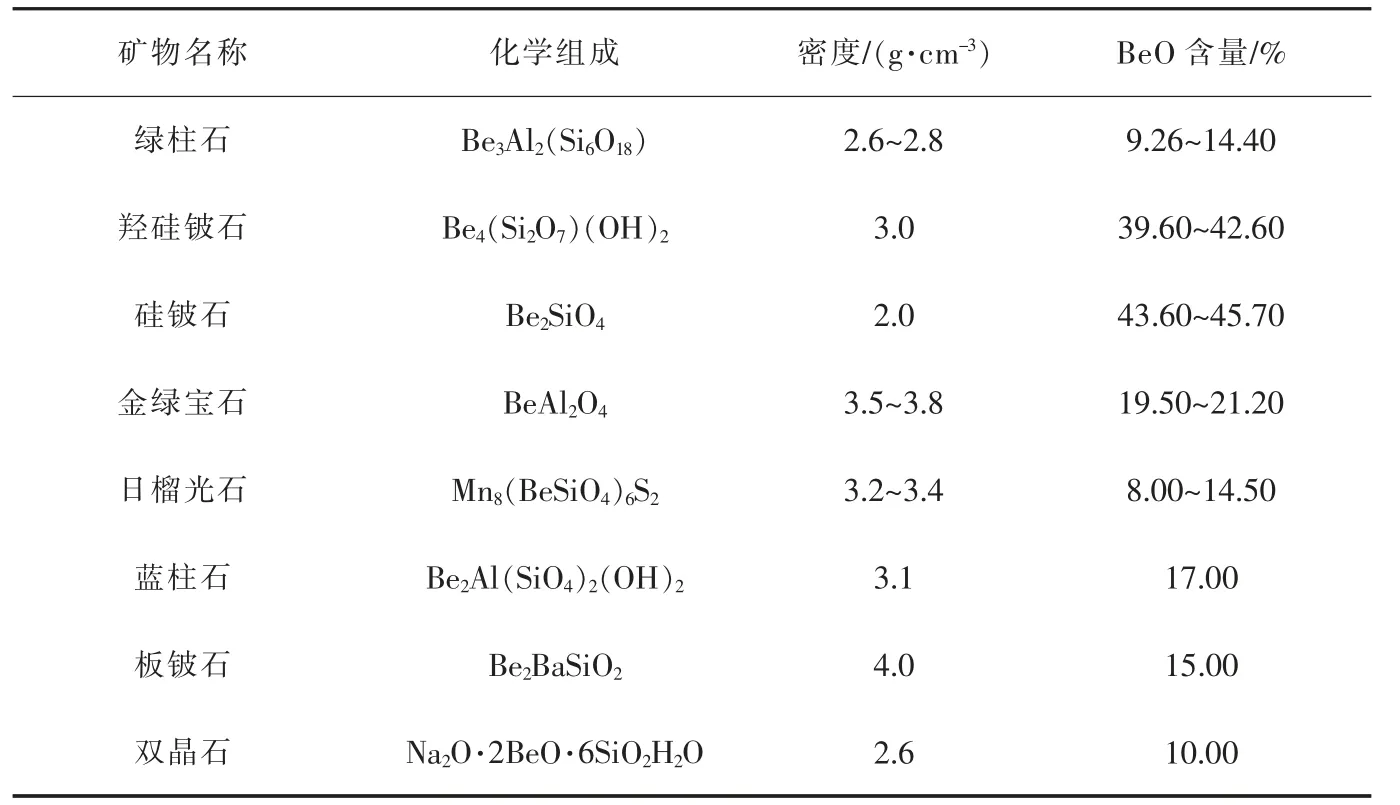

表1 主要含铍矿物Table 1 Mainly beryllium minerals

1.2 铍资源储量及分布

全球已探明铍资源集中在N50°和S20°附近,美洲和欧洲西部铍资源分布密集。据美国地质调查局(USGS)统计[5],全球铍资源储量(BeO)超过40 万吨。美国、加拿大、巴西分别为23.9、6.5、4.3 万吨,共占世界铍储量的87%。全球铍资源分布如图1 所示。

图1 全球铍资源分布Fig.1 Distribution of beryllium resources in the world

全球60%铍资源集中在美国,主要产于犹他州斯波尔山 (Spor Mountain) 的霍戈斯拜克(Hogs Back)和托帕兹(Topaz)两个羟硅铍石矿床,其矿石储量642.5 万吨,平均品位0.500%。加拿大拥有全球16%铍资源,位于魁北克的怪湖矿床(Strange Lake)资源储量4.2 万吨,占加拿大储量2/3,此外,西北领地州麦肯锡矿区托尔湖矿床(Thor Lake)铍资源储量2.0 万吨。巴西拥有全球最大的绿柱石矿床,矿石储量10 600.0 万吨,平均品位0.040%,占世界铍资源的11%,分布于巴伊亚州、塞阿拉州和米纳斯吉拉斯州。格陵兰在伊利毛沙克(Ilimaussaq) 地区铍资源储量2.0 万吨,墨西哥科阿韦拉(Coahuila)地区拥有铍资源1.7 万吨,分别占世界储量5%和4%。俄罗斯铍资源集中于西伯利亚地区的叶尔马科夫斯克(Yermakovskoye)矿床,平均品位1.3%,铍资源储量约1.0 万吨,占世界储量的3%,东西伯利亚公司和Ulba 冶炼厂已完成对该矿床采选的初步技术设计[5-7]。

我国铍资源基础储量2.9 万吨,可开采储量1.44 万吨,具有地域集中性,新疆、四川、云南、内蒙古共占我国铍资源储量的89.5%[8]。我国36%的铍资源集中在新疆,可可托海稀有金属三号脉矿石储量1 377.0 万吨,矿石品位0.052%,年产绿柱石1 600.0 吨;富蕴县柯鲁木特大型锂铍钽铌稀有金属矿床绿柱石储量952.0吨;白杨河地区铀铍矿床,羟硅铍石储量5.2 万吨,平均品位0.131 9%。除新疆外,具有代表性的有云南香格里拉钨铍矿,矿石品位0.178%,储量9 257.0 吨;湖南香山岭矿含金绿宝石储量8.4 万吨,品位在0.110%~0.650%; 内蒙古哲里木盟扎鲁特旗801 矿床硅铍钇矿矿石储量5.89 万吨[9-10]。我国已探明铍资源虽然丰富,但可工业利用的优质铍矿资源少。资源赋存状态是导致我国大多数铍资源未能工业应用的根本原因,新探明含铍矿床品位低,平均品位低于0.100%,且成分复杂,与多种金属浸染伴生,分离难度大,目前的工艺难以实现资源综合回收利用。

1.3 世界铍产量及应用领域

据2019 年美国地质调查局统计年鉴[11],由于在能源、医疗、消费电子等领域的需求下降,2019 年全球铍(BeO)产量689.8 吨,与2018 年702.6 吨相比下降2%(表2)。全球92%的铍来自中美两国。美国铍产量438.9 吨,占世界产量的65%,其Materion 公司拥有在犹他州的两个羟硅铍石矿床,羟硅铍石经德尔塔(Delta)选冶厂加工为氢氧化铍后,运输到俄亥俄州的埃尔莫尔(Elmore)加工厂制造为铍铜母合金、金属铍或氧化铍等铍金属产品原料。哈萨克斯坦乌尔巴冶炼厂是除中美两国外,世界仅有的铍矿石加工基地,苏联解体后就不再开采铍矿,主要加工铍材、铍粉、铍金属合金等铍产品,年产量170.0~190.0 吨,即将开采的俄罗斯Yermakovskoye 矿床的羟硅铍石,有望成为第二大铍生产商。

表2 2018—2019 年全球铍产量[11]Table 2 Global production of beryllium from 2018 to 2019[11]单位:吨·BeO

我国2019 年铍产量192.5 吨,占全球铍产量的27%。湖南水口山六厂是主要的铍选冶基地,年产150 吨氧化铍、1 500 吨铍铜合金和5~6 吨的高纯氧化铍及金属铍;新疆富蕴恒盛铍业有限责任公司是国内唯一集勘探、开采、选矿、冶炼和销售为一体的铍矿开发企业,年产100 吨氧化铍和1 000 吨铍铜母合金。国内主要铍材加工公司有中色东方铍铜分公司,铍铜合金年产量2 000 吨;峨眉山市中山新材料科技有限公司,每年生产600 吨铍铜合金和150 吨氧化铍;西北稀有金属材料研究院宁夏有限公司,每年生产1 200 吨的铍铜铸锭和2 000 吨的铍铜板带,是国内唯一的铍材加工研究和铍铝合金生产基地。我国铍产量虽居世界第二,但工业生产能力远不如美国,产量不及美国的一半,且国内消耗体量大,对外依存明显。2019 年我国铍表观需求量227.3 吨,对外依存度高,据全球工业分析公司(GIA)预测,未来我国铍需求量将以7%稳步上升[8],2025 年铍需求量将达355.6 吨以上,对外依存度将升至80%,我国铍矿资源保障形势日趋严峻,亟需提升铍资源国内保障能力。

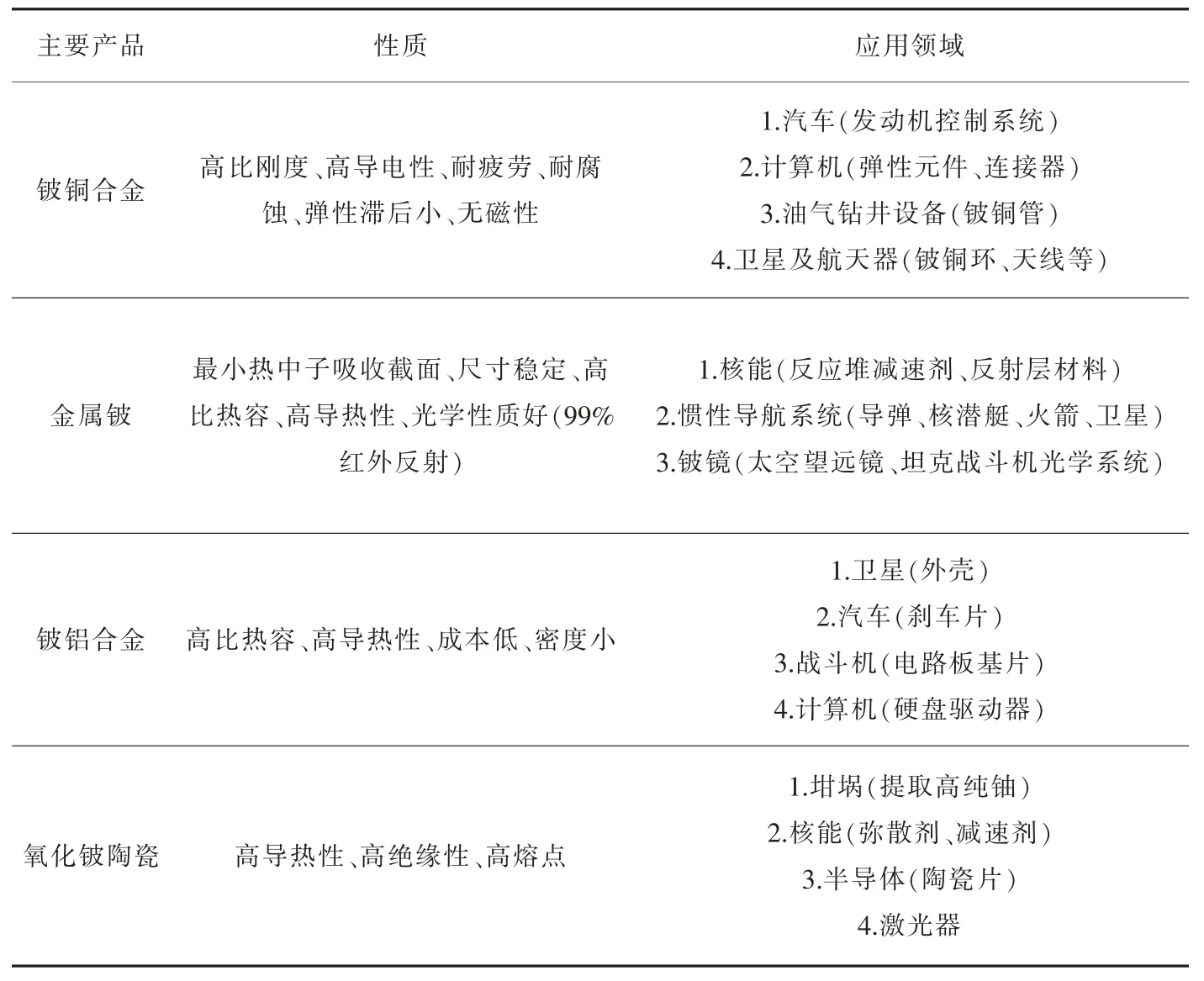

虽然全球铍的年产量仅几百吨,但由于铍及其化合物具有高比强度、高比刚度、高比热容、高导热性、高熔点(相对于其他轻金属)、低中子吸收面和高中子截散面、优异的X 光穿透性以及在较大温度范围内的尺寸稳定性等物理机械性质,被广泛应用于国防、航空航天、核能、计算机、汽车、医疗、电子等行业。特别是高纯金属铍,由于在极端条件下的优异尺寸稳定性,是导弹、核潜艇、卫星等惯性导航系统中不可或缺的材料,对于国防安全极为重要。表3 列举了铍的主要产品及应用,占总产量75%的铍被用于制造含铍0.2%~2.0%的铍铜合金,在航空、电子、汽车、通讯等领域用作连接器、继电器等;第二大用途是纯度大于99.5%的金属铍,以及铍含量大于60%的铍基合金(主要是铝合金),占总产量的20%,大部分用于国防和科学研究; 剩余5%的铍被用于制造氧化铍陶瓷,应用在军用雷达及射频设备的散热器和汽车电气系统的电绝缘材料[11-12]。

表3 铍的主要产品及应用Table 3 Main products and applications of beryllium

2 主要含铍矿物浮选分离技术现状

含铍矿物多为硅酸盐矿物,以共伴生矿床出现,工业开采品位不高,通常需要选矿预富集后才能进行冶炼。大多数铍矿物无磁性,比重与脉石矿物接近,无法采用磁选和重选分离,除部分品质较高绿柱石可采用人工拣选外,浮选是含铍矿物分选的主要手段。绿柱石和羟硅铍石是主要的提铍矿物,有望工业开发的有金绿宝石、硅铍石等。

2.1 绿柱石浮选

绿柱石是除美国外其他国家主要开采的含铍矿物,是一种含铍铝硅酸盐,理论品位14.1%,实际开采品位10.0%~12.0%。绿柱石常与锂辉石、石英、长石、云母等硅酸盐矿物伴生,等电点与脉石矿物相近,经过酸碱预处理后才能实现有效分离[13]。

根据浮选前预先处理方式不同,可分为酸法和碱法两种[14]。酸法流程使用HCl、HF 或H2SO4预处理原矿,以提高绿柱石表面等电点,增加石油磺酸钠、十二烷基酸钠等阴离子捕收剂在绿柱石表面的吸附密度。利用胺类阳离子捕收剂,在pH<2 的条件下除去云母,调pH 至2~2.5 混合浮选长石和绿柱石,浓缩脱泥后,用石油磺酸钠捕收绿柱石,得到绿柱石精矿;或在强酸性环境下除去云母类矿物后,使用碳酸钠调浆,在弱碱性条件下用脂肪酸类捕收剂正浮选绿柱石[15]。Materion 公司在酸性条件下使用石油磺酸钠浮选绿柱石,最终精矿品位6.42%,回收率76.8%[4]。碱法流程是用NaOH 对矿浆进行预处理,在pH 为8~8.5 采用脂肪酸类阴离子捕收剂实现绿柱石富集,有代表性的是我国回收细粒绿柱石的三碱二皂一油(NaOH、Na2S、Na2CO3、氧化石蜡皂、环烷酸皂、柴油)的抑锂浮铍的碱法不脱泥流程[16]。何建璋使用油酸作为捕收剂,正浮选回收新疆可可托海的绿柱石,在pH>10,组合调整剂(Na2S、FeCl3、(NH3)2CO3、NaOH)作用下,闭路铍精矿品位达到8.5%,回收率70.33%[17]。FAWZY等利用磁浮结合回收细粒绿柱石,利用油酸包覆的磁黄铁矿作为磁性载体,使用山梨醇单油酸酯作为载体与绿柱石的黏附剂,在pH 为2.5,山梨醇单油酸酯用量4.2 g/L,绿柱石:磁性包裹体质量比为2∶1 的条件下,绿柱石回收率达到了94%[18]。

锂辉石常与绿柱石伴生,两者浮游性十分相似,如何高效实现锂铍浮选分离是一个世界难题[19]。前人在抑制剂上做了大量研究,发现采用EDTA 二钠和六偏磷酸钠等作为抑制剂,能在锂铍浮选中高效选择性抑制锂辉石[20]。WANG 等研究发现绿柱石和锂辉石纯矿物表面性质差异明显,传统铁球磨矿会导致Fe 离子活化矿物表面,增大分离难度[21]。纪国平等利用XJ 型表面清洗剂在低碱度条件下,对磨矿矿浆进行两段非溶蚀清洗,在低碱度条件下浮选锂辉石,再用NaOH 调高pH 回收绿柱石,最终铍精矿品位6.06%,回收率提高了23.2%[22]。张志峰从品位0.85%的选钨尾矿中反浮选回收绿柱石,利用油酸浮选含钙矿物,有机铵盐浮选云母,得到了品位7.5%,回收率60.65%的绿柱石精矿[23]。有学者利用十二烷基酸钠对油酸的乳化作用低温浮选含钙矿物,使用氧化石蜡皂浮选绿柱石,即使在较低的温度下,也得到了品位8.55%,回收率74.2%的优异绿柱石精矿[24]。

绿柱石是全世界主要的提铍矿物,高品位的绿柱石通常经过人工手选就能直接进行工业冶炼,随着优质绿柱石资源的减少,应加强对细粒低品位绿柱石及非绿柱石含铍矿石的选矿回收。

2.2 羟硅铍石浮选

羟硅铍石与绿柱石性质差异大,是一种含铍硅酸盐矿物,理论品位42%,实际开采高品位只有0.69%,主要脉石矿物为萤石、石英、云母等。只有美国实现了其工业利用,工业上直接采用硫酸—萃取法进行处理,少有浮选研究。

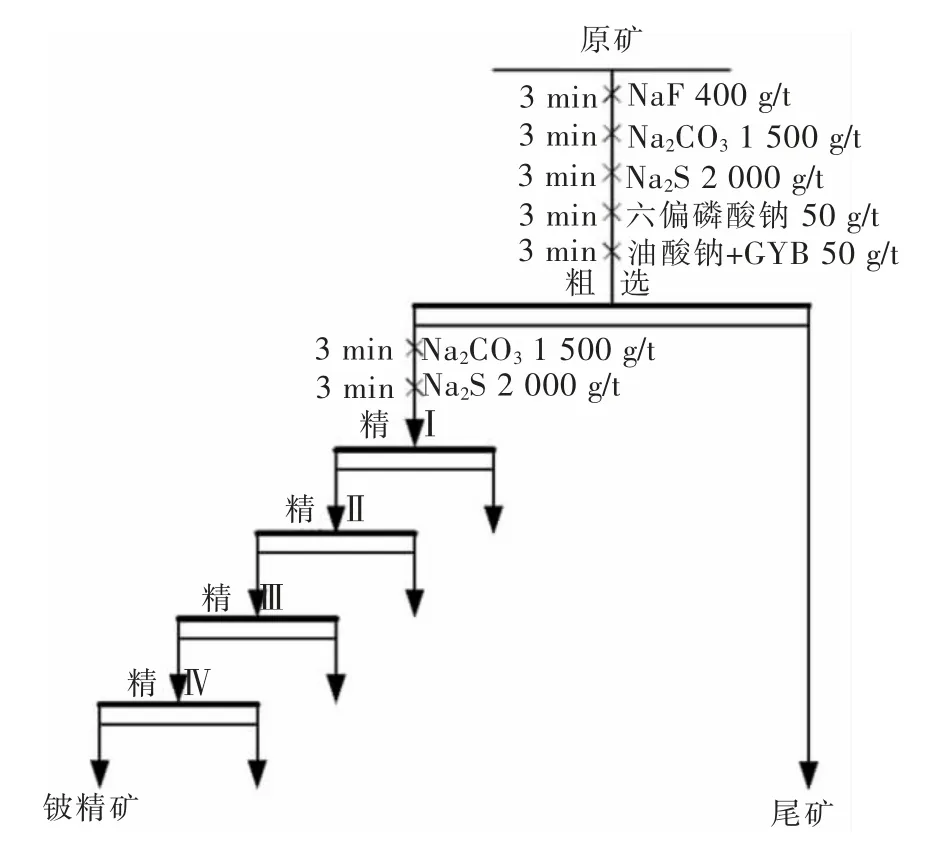

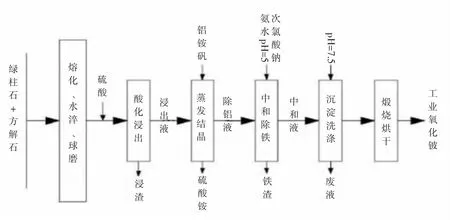

羟硅铍石嵌布粒度细,磨矿细度<74 μm 占80%以上才能实现单体解离[25]。为实现与脉石矿物的分离,浮选中使用了多种调整剂,用六偏磷酸钠作为云母的抑制剂,硫化钠作为长石、石英矿物的抑制剂,氟化钠作羟硅铍石活化剂,碳酸钠作分散剂。不同药剂制度下的浮选试验表明,用油酸做捕收剂,在氟化钠用量400 g/t、六偏磷酸钠50 g/t、硫化钠2 000 g/t、碳酸钠1 500 g/t 时效果最好,铍回收率超过了75%,可能是由于F-、HPO42-、HS-、CO32-共同作用的结果,但使用油酸作为单一捕收剂精矿品位低,只有4%左右[26-29]。郑元泽等使用质量比为3∶1 的氧化石蜡皂和油酸作为组合捕收剂,阶段磨选新疆杨庄的羟硅铍石,通过一粗二扫粗精矿再磨后3 次精选的闭路试验,将品位从0.28%提高到6.5%,且回收率达到84%[30]。耿志强等进行了油酸钠和苯甲羟肟酸(GYB)作为组合捕收剂的浮选试验,其流程如图2 所示,油酸钠与GYB 的质量比为9∶1,混合后加入矿浆中,通过一粗四精的开路试验,得到了品位为10.22%的铍精矿,可能是由于捕收剂与低含量的螯合类药剂预先混合能产生协同效应[31]。Materion 公司使用氟化钠和六偏磷酸钠作为调整剂,将Spor 地区品位为0.49%的羟硅铍石经浮选富集后品位达到14%,回收率82%[4]。MATYASOVA 等对Ermakovsky 的羟硅铍石进行了半工业试验,原矿品位1.19%,磨矿细度<71 μm 占80%,加入碳酸钠、硫酸铜、水玻璃、三聚磷酸钠做调整剂,使用脂肪酸类捕收剂优先浮选萤石,再浮选羟硅铍石,最终精矿品位5.5%,回收率75.5%[32]。

图2 羟硅铍石开路浮选流程[31]Fig.2 Open-circuit flotation process of bertrandite[31]

自美国实现工业利用,羟硅铍石一跃成为全球主要的提铍矿物,尽管我国新疆、四川等地羟硅铍石资源丰富,但未能工业开发,主要原因是:①单体矿物结晶呈针柱状,且以细粒嵌布于脉石矿物中,难以达到单体解理,磨矿过程中容易过磨,导致泥化;②原矿品位极低,平均矿石品位小于0.1%,选矿富集后也难以达到现阶段工业冶炼要求; ③矿石中含大量萤石,选矿无法实现F 与Be 有效分离,浮选精矿难以达到工业冶炼F/B 质量比小于13%的要求。我国对羟硅铍石选矿工艺进行了大量研究,虽初步确立了能够实验室选别的浮选药剂制度,但实现工业大规模应用还有距离。

除羟硅铍石外,金绿宝石也是我国重要的铍矿资源。理论品位为19.5%~21.2%,单体颗粒细,易泥化。集中在湖南的香山岭矿床,原矿品位约为0.26%,储量较大,与萤石、云母等矿物连生。国内学者进行了初步提铍探索[33-34],研究发现在磨矿细度<74 μm 约占85%条件下,浮选除去硫化矿和含钙矿物后,用氧化石蜡皂作为捕收剂浮选金绿宝石,精矿品位达到0.4%,经焙烧—硫酸酸浸—P204、TBP、260#混合溶剂萃取-反萃后,铍回收率超过80%。因为选冶技术不够成熟,我国金绿宝石资源未实现工业开采。

羟硅铍石、金绿宝石与绿柱石性质差异大,选矿中实现这类高氟低铍型矿石有效富集对铍资源国内自主保障有重要意义。矿物分选中降低氟含量,实现多金属含铍共(伴)生矿床资源综合回收利用是当前主要的技术壁垒。应加大分选机理研究,利用量子化学计算等分析手段表征浮选过程,分析药剂分子与矿物表面的作用机制,从药剂化学角度选择合适的浮选药剂。实现羟硅铍石、金绿宝石等高氟低铍型铍矿大规模生产,完成多种铍矿石工业利用技术储备,以提高我国铍资源有效国内保障。

3 铍矿提铍工艺

从矿石中提铍,需要将铍离子溶解到溶液中,经富集沉淀后得到工业氢氧化铍。铍矿石中常有含Si、Al、Ca、Fe、F 等杂质离子,利用不同离子及其化合物的溶解度差异,实现Be 与其他金属离子分离,是制备氢氧化铍的主要原理。按照将矿石中铍转化到溶液中的方法不同分为氟化法、硫酸法[35]。

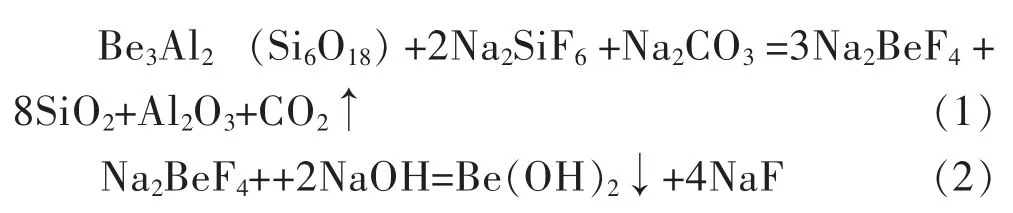

3.1 氟化法

氟化法[36]应用于印度工业生产氢氧化铍。主要原理是: ①按一定比例将绿柱石与氟化剂硅氟酸钠、碳酸钠混合,在750℃下焙烧,将矿石中的铍转移到水溶性的铍氟酸钠中;②烧结块磨细用冷水浸出,浸出液加入氢氧化钠调节pH 使铍沉淀出来,得到工业氢氧化铍。相关反应方程式如下:

KRAYDENKO 等利用NH4HF2作为氟化剂,可以将原有工艺流程简化为焙烧—水淬过滤—水解的三段流程,原矿通过加入NH4HF2在400 ℃下将大量硅杂质以气态四氟化硅形式除去,水淬溶解氟化铍,过滤除去大量不溶于水的氟化铝,水解滤液得到工业氢氧化铍,降低了熔渣磨矿时消耗大量能量[37]。在180~220 ℃下使用NH4HF2与精矿熔融浸出,铍浸出率可达到97%[38-39]。

氟化法流程简单,但要求绿柱石精矿品位高且含F、Ca 等杂质离子少,否则在烧结过程中钙离子与氟离子结合生成难溶的氟铍酸钙,导致铍浸出率降低。此外,氟化物沸点较低,工业生产中会导致氟化物逸出,如有毒气体氟化氢逸出和气化的氟化硅逸出,氟化硅与水结合生成硅酸,黏结在设备上影响设备运行。含氟化合物回收净化和高氟铝废渣废水处理是氟化法需解决的问题。

3.2 硫酸法

硫酸法[40-41]避免了在烧结过程中加入氟化剂产生的环保问题,通过高温水淬烧结块,将其磨细使金属离子暴露在矿物表面,加入硫酸使Be、Al、Fe 等转变为可溶性金属硫酸盐,大量杂质离子如硅、钙等留在酸浸渣中除去。根据分离方式不同分为德国德古萨(Degussa)公司硫酸法、美国布拉什威尔曼(Brush Wellman)公司硫酸法、硫酸—萃取法、硫酸水解法。

3.2.1 德国德古萨(Degussa)公司硫酸法

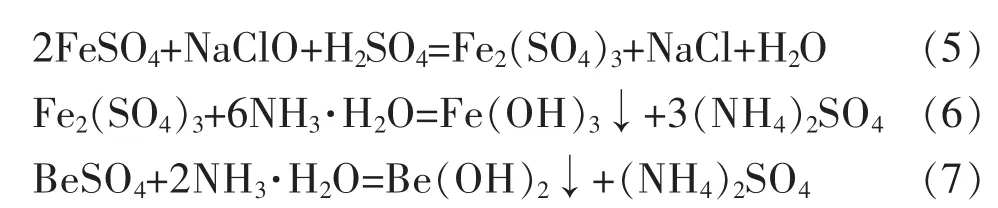

Degussa 硫酸法[42]主要原理:①将绿柱石精矿与碱性溶剂CaCO3和Na2CO3混合,通过1 200 ℃高温焙烧,使铍从绿柱石转化到可溶性硅酸盐中;②加入硫酸浸出,过滤后向酸浸液中加入硫酸铵,当溶液温度小于20 ℃时析出铝铵矾沉淀,除去大量Al3+;③利用Fe3+、Al3+在pH=5 时沉淀完全,而Be2+完全沉淀时pH=8,向除铝溶液中加入次氯酸钠氧化Fe2+后,用氨水调节pH约为5,沉淀Fe3+和Al3+,过滤后,继续调节pH 约为8,沉淀氢氧化铍。通过分步沉淀的方法,实现除铝液中铍与其他杂质离子分离。相关反应方程如下:

图3 水口山六厂工业氧化铍生产流程Fig.3 Industrial process of beryllium oxide in Shuikoushan No.6 Plant

我国湖南衡阳水口山六厂的工艺由Degussa 硫酸法改进而来,其生产工艺如图3 所示。绿柱石和方解石配料熔炼,水淬磨细生成高反应活性的铍玻璃体,高温下与硫酸混合反应得到含铍的酸浸液,后续蒸发结晶除铝、分步沉淀得到工业氢氧化铍。SAMOILOV 等在上述工艺上进行探索,碳酸钠用量为原矿质量的16%,在1 350 ℃下焙烧30 min,碱融渣用93%硫酸在85~105 ℃条件下酸化后水浸,在固液质量体积比为1∶5,95~100 ℃条件下处理20 min,铍的浸出率为98.6%[43]。BABA 等在硫酸浓度1.25 mol/L,固液质量体积比1∶10,酸浸温度75 ℃,酸浸时间2 h 条件下直接浸出铍精矿,铍的浸出率为89.3%[44]。矿石中氟含量过高,会导致在酸浸液中氟与铍形成络合物,降低铍的回收率[45],常用方法是焙烧脱氟。BORSUK 等发现将高氟铍矿和碱性溶剂混合焙烧后,用浓硫酸在200~300 ℃处理脱氟效果最好[46]。MA 等探究了碱性熔剂Na2CO3和Na3PO4·12H2O的脱氟效果,在800 ℃下焙烧2 h,焙烧渣经水淬和硝酸浸出后,浸出液氟铍质量比都小于8%,Na2CO3作为熔剂时脱氟效果更好,浸出液氟铍质量比为1.6%[47]。水口山六厂针对多种低品位高氟铍矿进行了预处理脱氟研究[48],探索了浓硫酸预处理脱氟、铝盐预处理脱氟、碱熔水解法脱氟和硫酸化焙烧脱氟等工艺,发现硫酸化焙烧脱氟效果最好,原料与硫酸混合后在回转窑中焙烧,可使氟铍质量比从30%降低到8%,达到硫酸法处理的原料要求。

3.2.2 美国布拉什威尔曼(Brush Wellman)公司硫酸法

与Degussa 硫酸法相比,Brush 硫酸法生产的氢氧化铍产品纯度更高,主要不同点:①Brush 硫酸法焙烧时不加熔剂,在1 700 ℃高温焙烧,直接使绿柱石转变为熔体,水淬使金属离子暴露,高温处理水淬块;②浸出液不用控制pH 值,加入大量氨水中和硫酸,利用中和反应生成的硫酸铵与硫酸铝反应,生成铝铵矾沉淀,除去大量的铝;③除铝溶液不氧化,加入掩蔽剂乙二胺四乙酸(EDTA),与Fe3+、Fe2+、Ca2+发生络合反应,而与Be2+的络合能力差,使杂质离子共沉淀保留在溶液除去;④加入过量氢氧化钠,生成铍酸钠,加热溶液使铍酸钠水解析出氢氧化铍。相关反应方程式如下:

王清良等发现使用该工艺即使处理氟含量较高的酸浸液,铍的回收率仍达到92%[49]。SAMOILOV 等使用硫酸铵洗涤回收沉淀渣中的铍,铍的总损失率小于10%[50]。王俊等加入浓硫酸在230 ℃下对磨细物料熟化,铍矿与浓硫酸的质量比1∶1.4,熟化处理4 h,熟化后铍浸出率达到96.7%[51-53]。该方法将矿石预处理温度由1 200~1 700 ℃降低至230 ℃,避免了矿石熔融过程带来的大量能耗。

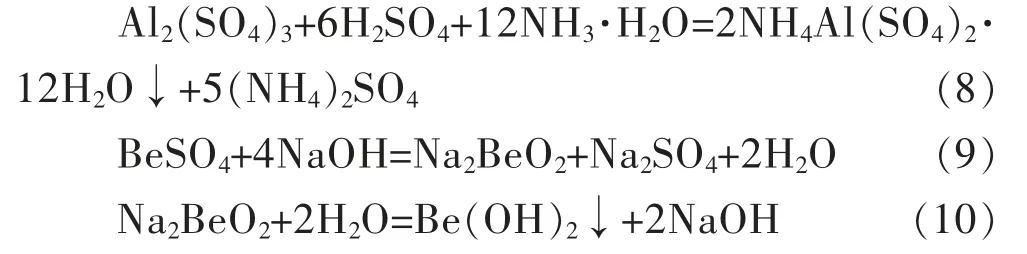

3.2.3 硫酸—萃取法

Degussa 和Brush 硫酸法都不适宜处理低品位铍矿,为实现从低品位铍矿中提铍,美国Materion 公司在原有Brush 硫酸法基础上作出改进,提出硫酸—萃取法[54-55]。调节酸浸液pH 为0.5~1.0,使用P204—乙醇—煤油进行萃取,Be2+及少量的Fe3+、Fe2+、Al3+进入有机相。用碳酸铵反萃,加热反萃液到70 ℃使铝、铁离子水解去除,过滤后加入EDTA 并升高温度至95 ℃,沉淀出碱式碳酸铍。其萃取的流程如图4 所示[56]。

图4 低品位铍矿萃取流程[56]Fig.4 Extraction process of low grade beryllium ore[56]

该方法不仅可用于低品位绿柱石提铍,还实现了对羟硅铍石的工业利用。当原矿为羟硅铍石时直接用硫酸浸出,固液分离后酸浸液经浓缩后进行萃取分离,美国90%的工业氢氧化铍都来自该工艺。萃取法是现阶段处理低品位铍矿的重要手段。研究者使用三正辛基氧膦(CYANEX 921)、NA、聚乙二醇(PEG)进行萃取提铍试验,发现这些萃取剂也能实现铍的有效分离[57-59]。磷酸类萃取剂对金属离子萃取很有效,其中P204 效果最好,雷湘用亚硫酸将铁离子还原后,使用P204 萃取铍,在pH 为1.75~2.00,有机相与水相体积比为1∶1,进行六级逆流萃取,铍萃取率可达98%[60]。近年来使用疏水低共熔溶剂[61]取代传统萃取剂和稀释剂对Cu、Co 等稀贵金属萃取多有研究,还未见这类溶剂用于提铍,使用萃取法从低浓度含铍金属溶液中富集分离铍,是提铍工艺研究的重点和热点,外加场强作用下可以提高反应速率,减少能耗[62],利用微波、超声等外加场强对含铍金属溶液萃取过程强化是未来研究的重要方向。

3.2.4 硫酸—水解法

硫酸—水解法[35]是通过焙烧—水淬—硫酸酸浸将铍精矿中的金属离子浸出,用氨水调节酸浸液pH至约为9 使所有金属离子以氢氧化物沉淀析出。过滤沉淀后,利用Be、Al 两性金属的性质,加入过量氢氧化钠使氢氧化铍和氢氧化铝,生成可溶性的铍酸钠和偏铝酸钠,加热滤液使铍再次以氢氧化铍水解析出,而偏铝酸钠不再水解,达到铝铍分离。研究者使用硫酸—水解法处理高氟低铍型矿石,能较好地实现了氟铍分离,使用氨水调节pH 至约8.5,将氟留在溶液中除去,或在pH 为3.5~4.0、95 ℃下,使氟、铝、铁杂质共沉淀除去[49,63]。硫酸—水解法原是哈萨克斯坦乌尔巴冶炼厂工业处理硅铍石方法,但该方法耗碱量巨大,高碱废液的处理也是工业应用中需要解决的问题。

3.3 提铍新方法

硫酸法和氟化法在工业应用中已十分成熟但环境威胁大,近年来研究集中在用硫酸-萃取法从高氟低铍型矿石中提铍,有学者在浸出和萃取过程中使用微波代替传统加热工艺,提高铍回收率的同时降低了反应温度,为提铍研究提供了新思路。电解法多用于高 纯 活 泼 金 属 单 质 如 Al、Mg、K 的 制 备,MATYASOVA 等使用高压釜—隔膜电解法从羟硅铍石精矿中提铍,将浮选精矿在NaOH 浓度450 g/L,CaO 与SiO2摩尔比为1.2,固液质量体积比为1∶7.5条件下,在高压釜中反应4 h,含铍矿物生成可溶性铍酸钠,钙铝等杂质生成不溶性沉淀,过滤后,滤饼水洗液和上清液进行隔膜电解,利用阳极生成的氧气将溶液中Fe、Mn 等杂质离子氧化、沉淀除去,在阴极由于pH 升高,铍生成氢氧化铍沉淀,最终铍的回收率达到95%[32]。该方法为使用低品位铍矿代替绿柱石制备铍化合物提供了借鉴。

4 展 望

我国铍资源的对外依存度高,现阶段难以实现高氟低铍型铍矿经济利用,需加大富铍资源探勘力度,研究富铍矿床特征及成矿机理,构建其找矿模型,科学性地寻找富铍矿床,并对矿石进行工艺矿物学评价,分析工业可利用性。

选冶联合是实现低品位多金属矿产资源综合利用的重要手段。选矿阶段实现低品位铍矿的有效富集具有重要经济意义,应采用量子化学计算等分析手段对非绿柱石铍矿分选机理进行研究,探究药剂与矿物表面作用机制,从药剂化学角度选择合适的浮选药剂,建立可靠的药剂制度。冶金提取阶段,传统的氟化法和硫酸法对原矿品位要求高且环境威胁大,找到针对高氟低铍型矿石的提铍手段是一种必然趋势,使用新型溶剂和外加场强对萃铍工艺进行改良是当下研究的一个重要方向,同时应探索电解、色谱分离等新型手段在提铍中的应用。

此外,应注重废旧铍二次资源的回收,在减少铍资源的消耗的同时避免了从矿石到铍产品生产中大量的能耗,也是缓解国内铍行业压力的重要举措。