钢纤维混凝土管片顶推工况下的力学响应试验

邓一三,李德明,陈代秉

(中铁科学研究院有限公司, 四川 成都 610031)

盾构隧道衬砌所采用的普通钢筋混凝土管片具有力学强度可靠、施工制作技术成熟等优点,但在使用过程中也暴露出用钢量大、生产工效低、局部脆性破损率高等问题。特别是盾构管片在顶推过程中的破损及隐形裂缝,对工程质量和后期维护造成的问题日趋凸显。为了弥补普通钢筋混凝土盾构管片的缺陷,在混凝土中掺入钢纤维,提高其抗拉性能,可有效减少裂缝产生,增强结构韧性[1-3]。

在国外,钢纤维混凝土作为结构增强材料在隧道衬砌管片中的应用已超过25年,并形成相应的理论体系。2002年,国际材料与工程协会提出了针对钢纤维混凝土构件的承载力及裂缝计算方法[4],其后,通过材料力学性能试验,欧洲规范进一步完善了钢纤维混凝土构件的承载力及裂缝计算理论。在国内,针对钢纤维混凝土管片的抗弯、抗剪、抗裂、冲韧和疲劳等力学性能也进行了较为广泛的研究[5-9],但上述国内外技术标准及成果,均以钢纤维混凝土管片的正常使用工况为研究对象,而在盾构隧道的施工过程中,管片作为盾构机推进系统的反力构件,承受了较大的顶推力,故钢纤维混凝土管片在顶推工况下的破坏形态和承载能力,仍是有待研究的内容。

目前,国内学者对普通钢筋混凝土管片在顶推工况下的部分问题进行了研究。邓尤东等[10]研究了大纵坡隧道掘进过程中,不均匀顶推力对管片变形和结构失稳的影响;彭智勇等[11]研究了管片封顶块在盾构顶推施工时,顶推力的控制性因素。

在上述研究成果的基础上,以开口梁三点弯曲试验结果为基础,建立钢纤维混凝土材料本构模型,得到其开裂时的塑性轴拉强度理论值,进而通过全尺寸管片试验和数值模拟,展现钢纤维混凝土管片在顶推力作用下的破坏过程曲线,探究管片在顶推工况下的荷载和裂缝发展规律,为钢纤维混凝土管片设计和施工过程中顶推力控制提供参考。

1 钢纤维混凝土力学性能测定

钢纤维有阻碍混凝土微裂缝扩展及宏观裂缝形成的作用,可显著改善混凝土结构的抗拉性能,因此测定钢纤维混凝土材料的裂后力学性能是研究钢纤维混凝土管片力学响应的基础。

1.1 钢纤维混凝土裂后力学性能试验

由于单轴拉伸试件的截面较小,局部纤维的方向性因素对拉伸强度的实测值影响较大,故采用开口梁三点弯曲试验(图1)来测定钢纤维混凝土材料力学性能。

试验采用C50混凝土和马克菲尔牌FF3HS钢纤维浇筑成的150 mm×150 mm×550 mm试件,钢纤维参数见表1。试件按照钢纤维掺量分为30 kg/m3和40 kg/m3两个批次,每批次12个试件。当试件成型时在试件侧面做割缝处理,割缝深度25 mm±1 mm,并在割缝处安装测量开口裂缝的夹式引伸计传感器,然后对试件进行连续、均匀加载。得到加载荷载与开口裂缝宽度关系,即F-COMD曲线,如图2。

图2 钢纤维混凝土开口梁三点弯曲试验的荷载-裂缝Fig. 2 F-COMD curve of SFRC 3-point bending test ofa notched beam

根据F-COMD曲线,通过式(1)可得到不同裂缝宽度COMD的弹性弯拉残余强度值fR。

(1)

式中:b为试件的截面宽度;hsp为试件割缝顶到顶面的高度;L为试件的跨距;F为试验的加载荷载。

从试验结果看,两批次的钢纤维混凝土在开口裂缝达到2.5 mm之前,残余强度与比例极限强度之比均大于0.8,即fR/fLOP>0.8,都表现有明显的裂后残余强度,其中30 kg/m3掺量的试件,随着COMD的增大呈现出线性软化行为,而40 kg/m3掺量的试件,则表现出较明显的理想刚塑性本构特征。

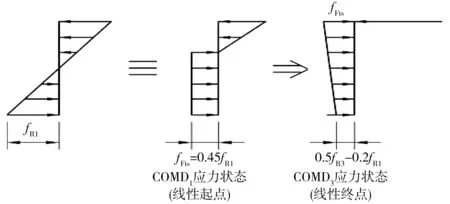

1.2 基于裂后线性软化模型和刚塑性模型的钢纤维混凝土力学性能参数

从图2分析,30 kg/m3掺量的钢纤维混凝土应采用裂后线性软化模型,如图3。为了将开口梁三点弯曲试验所得的弹性弯拉残余强度转换为裂后线性软化模型下的塑性轴拉残余强度,在内力等效原则下,建立了两者之间的关系,如图4。最终材料的塑性轴拉残余强度以式(2)表示:

图3 裂后线性软化模型Fig. 3 Linear softening post-cracking model

图4 基于裂后线性软化模型的内力等效图Fig. 4 Internal force equivalent diagram based on post-cracking linearsoftening model

(2)

式中:fR1和fR3分别为开口梁三点弯曲试验中COMD1=0.5 mm和COMD3=2.5 mm时的弹性弯拉残余强度值;fFtuk为塑性轴拉残余强度值。

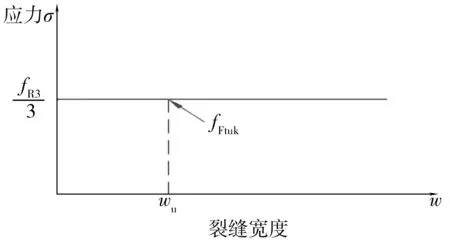

40 kg/m3掺量的钢纤维混凝土则应采用理想刚塑性模型,如图5。在内力等效原则下,试验所得的弹性弯拉残余强度和刚塑性模型下的塑性轴拉残余强度之间的关系,如图6。材料的塑性轴拉残余强度以式(3)表示:

图5 刚塑性模型Fig. 5 Rigid plastic model

图6 基于刚塑性模型的内力等效图Fig. 6 Internal force equivalent diagram based on rigid plastic model

(3)

根据开口梁三点弯曲试验结果和本构模型公式(2)和公式(3),可以求得30 kg/m3和40 kg/m3掺量的钢纤维混凝土开裂时的塑性轴拉强度理论值分别为0.45fR1和fR3/3,其具体材料力学性能参数见表2。

表2 钢纤维混凝土材料力学性能参数Table 2 Mechanical property parameters of SFRC

在上述研究的基础上,通过顶推试验和数值仿真,将顶推力及其作用下的管片应力与表2中的开裂强度fFtuk进行比对,可确定各类钢纤维混凝土管片的顶推力控制值。

2 顶推试验方案

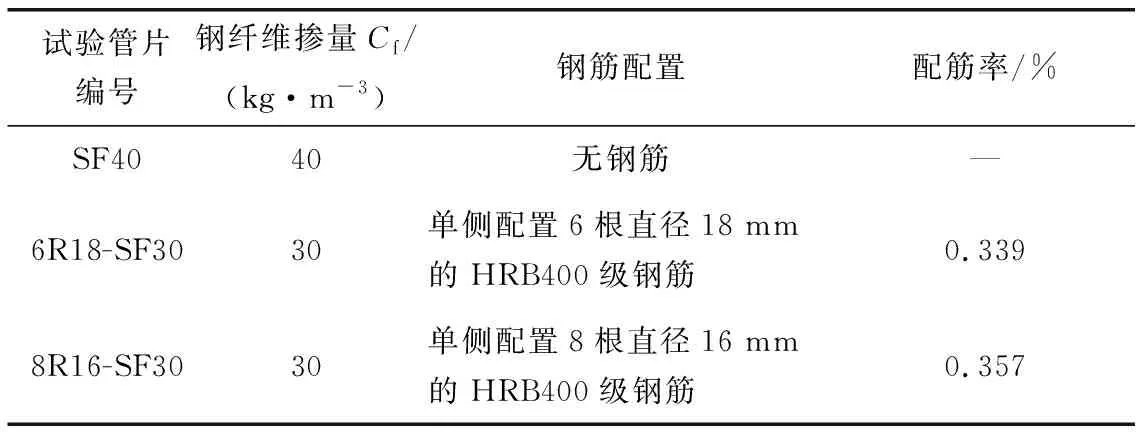

2.1 试验试件选取

顶推试验共设计制作3块全尺寸钢纤维混凝土管片,均为6 m外径的圆形盾构管片标准块,其外弧长3.77 m,内弧长3.39 m,幅宽1.5 m,厚0.3 m,主要变化参数是钢纤维掺量和受力钢筋的配置,具体见表3。

表3 试验管片钢纤维掺量及配筋Table 3 Steel fiber content and reinforcement of test segment

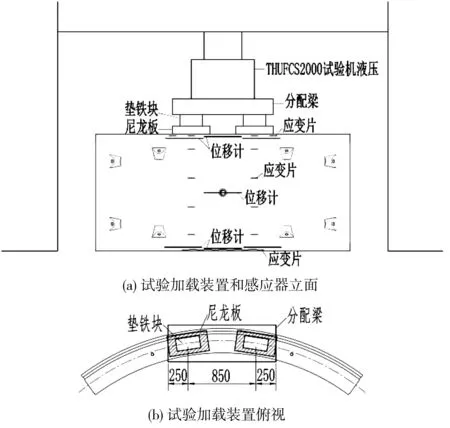

2.2 试验方法

试验采用清华大学-北京佛力系统公司的THUFCS2000试验机进行加载,试验机最大荷载2 000 t,试验加载装置和感应器布置如图7。为尽可能模拟真实顶推工况,采用分配梁对管片进行两点加载,通过分配梁下的垫铁块(30 mm×15 mm)和尼龙板(50 mm×25 mm)模拟盾构推进系统撑靴,垫铁块及尼龙板沿管片厚度方向对中布置,两加载点中心间距为850 mm。管片表面布设量程为10 cm的位移计和长度10 cm的应变片监测管片开裂,位移计布设于撑靴加载点、加载点对侧和吊装孔位置,应变片除布置于加载点和加载点对侧外,在管片跨中沿宽度均匀贴片。试验采用TDS-530数据采集仪采集位移计及应变片数据,用裂缝宽度监测仪测量裂缝宽度。

图7 试验加载装置和感应器布置Fig. 7 Loading device and sensor arrangement of test

试验加载前,将管片内外侧用石灰浆刷白,并绘制50 mm×50 mm网格以方便观测,在装置安装前测量撑靴、压力传感器及千斤顶重量,此部分重量为顶推力的附加荷载。

试验加载采用逐级加载,每级荷载10 t,每次加载结束后保持30 s,观测裂缝后继续加载,加载至盾构常用顶推施工荷载(120 t)时,进行反复加载-卸载循环,5次为一组,完成后继续逐级加载至试验结束。

3 试验结果及分析

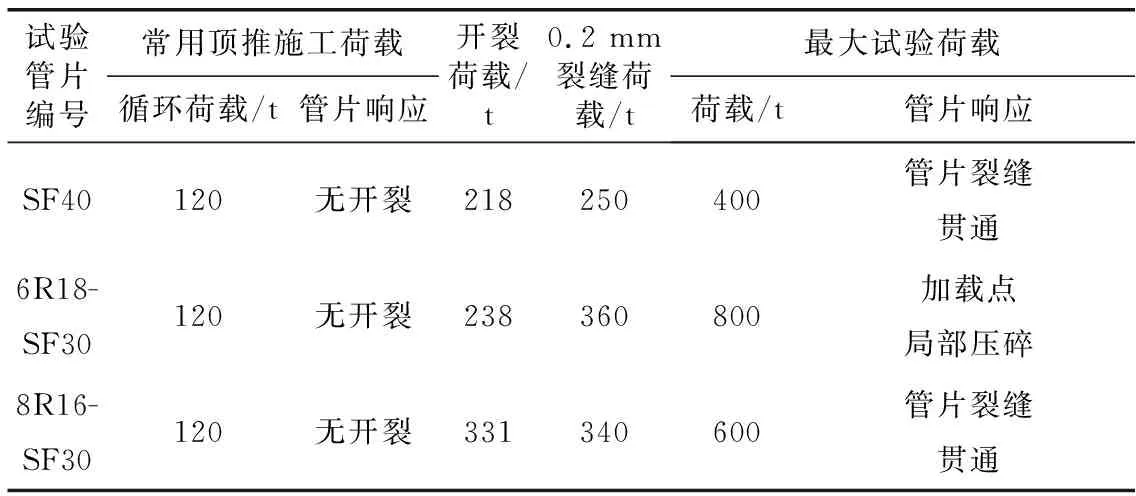

试验加载至120 t并反复加载-卸载循环过程中,3块试验管片均无开裂。继续加载至218 t时,无筋钢纤维管片SF40在加载点对侧中部出现初始裂缝,如图8(a);至250 t时,加载点下方逐渐有裂缝展开,而中部第1条裂缝宽度扩大至0.2 mm;至360 t时,中部第1条裂缝上下贯穿,如图8(b);至400 t时,因贯穿裂缝较大结束试验。少筋钢纤维管片6R18-SF30和8R16-SF30分别在荷载至238 t和331 t时,出现初始裂缝;在加载至360 t和340 t时,裂缝最大宽度达到0.2 mm,其裂缝的出现位置和展开方式与无筋纤维混凝土基本相同。试验加载及管片响应汇总见表4。

表4 试验加载及管片响应汇总Table 4 Summary of test loading and segment response

图8 管片的初裂位置及裂缝展开路径Fig. 8 Initial crack position and crack development path of segment

试验管片的初始裂缝出现位置均在撑靴加载点的对侧,而直至裂缝贯穿并扩大至0.2 mm,也未出现加载点位置的钢纤维混凝土局部压碎破坏,由此可见,管片在顶推工况下,最先发生的破坏形式为受拉区应力超过材料塑性轴拉强度而导致的破坏,而加载点位置的局部受压破坏不起控制作用。

图9分别描述了3块不同钢筋配置的钢纤维混凝土管片,在顶推力作用下,管片第1条裂缝的展开规律,其中管片SF40和8R16-SF30的裂缝由位移计捕捉,管片6R18-SF30的裂缝由应变片捕捉。

图9 管片初裂位置的荷载-位移曲线Fig. 9 Load-displacement curve of initial crack position of segment

试验表明,无筋钢纤混凝土管片(SF40)和少筋钢纤维混凝土管片(6R18-SF30、8R16-SF30)在盾构常用顶推施工荷载的反复作用下均无裂缝产生,试验管片最小开裂荷载为218.1 t,为常用施工顶推力的1.8倍,满足工程应用的需要。

在沿宽度均匀配置钢筋后,管片6R18-SF30和8R16-SF30的开裂荷载均高于无筋纤维混凝土管片,且在钢纤维掺量和钢筋配筋率基本相同的情况下,钢筋采用较小直径和较密间距配置的管片8R16-SF30开裂荷载明显高于管片6R18-SF30。可见,在顶推工况下,管片在荷载下的力学响应,受钢筋配置因素的影响较大。因此,当盾构掘进施工过程中,需要较大推进力时,即使正常使用工况下的地层水土压力较小,也应在管片弧长方向配置适宜的构造钢筋以控制顶推工况下的裂缝展开,且钢筋应以细而密的配筋方式为主。

管片SF40从开裂至裂缝宽度达到0.2 mm,荷载增幅较小,仅提高了14.6%,故无筋钢纤维混凝土管片应以开裂荷载作为顶推工况下的控制荷载。

4 数值模拟结果及分析

根据试验现象和实测数据,管片在顶推工况下的开裂和破坏主要由拉应力增大导致,而仅通过试验,难以直接建立顶推荷载和管片应力的关系,故采用数值仿真手段,进一步探究顶推工况下,管片的应力变化趋势,模拟试验所展现的力学响应规律,并将试验开裂荷载作用下的管片应力与开裂强度理论值fFtuk进行比对。

数值仿真采用MIDAS GTS软件建立三维模型,模拟在试验加载下的管片应力变化。模型尺寸为6 m外径的圆形盾构管片标准块,底面设置为仅受压的竖向约束,在顶面试验加载点位置施加试验荷载换算的均布力,通过荷载函数拟合试验实际加载曲线,计算模型如图10。

图10 数值仿真模型Fig. 10 Numerical simulation model

图11描述了钢纤混凝土管片在各级荷载下的应力云图变化。由图可见,随着荷载的增大,管片的水平向(垂直于荷载方向)拉应力范围从加载点的对侧开始逐渐扩大,加载至30 t后,拉应力区域基本固定,但加载点对侧管片边缘(试验初裂缝出现位置)的拉应力继续增大,至试验开裂荷载218.1 t时,最大水平向拉应力已达2.91 MPa,超过钢纤维混凝土开裂强度理论值fFtuk。总荷载继续增至800 t,拉应力超过开裂强度的范围从初裂位置延伸至加载点下方,而此时,加载点位置的压应力超过28.17 MPa,钢纤维混凝土出现局部受压破坏。

图11 分级加载下的钢纤混凝土管片应力云图Fig. 11 Stress nephogram of SFRC segment under graded loading

由数值模拟结果可见,管片的应力变化趋势符合试验所展现的力学响应规律,试验和数值模拟中钢纤维混凝土管片在顶推工况下的破坏形式、开裂荷载、初裂位置、裂缝展开路径均基本一致。

5 结 论

通过全尺寸管片顶推试验得到了无筋和少筋钢纤维混凝土管片在顶推荷载作用下的破坏过程曲线,并采用数值仿真模拟了顶推试验所展现的力学响应规律,建立了顶推荷载和管片应力的对应关系,进而以应力达到塑性轴拉强度为开裂判据,对试验得到的顶推控制荷载进行了验证,研究结果表明:

1)试验管片在常用施工顶推荷载的往复作用下均无裂缝产生,试验管片最小开裂荷载为常用顶推力的1.8倍,钢纤维混凝土管片强度可满足大部分盾构掘进施工的需要。

2)管片在顶推荷载作用下,垂直于荷载方向的拉应力区从加载点对侧开始,并向加载点位置扩展,管片试验和数值模拟中的初始裂缝均首先出现在加载点对侧管片边缘,加载点位置的局部受压破坏不起控制作用,故在顶推工况下,管片的承载力验算尤其应关注顶推力加载点对侧的受拉区,少量钢筋也应有针对性的配置于相应位置。

3)相对于无筋钢纤维混凝土管片,管片弧长方向的适当配筋可较大程度的提高管片开裂荷载并控制裂缝的展开,且细而密的配筋方式效果更为显著。试验中,采用8根直径16 mm钢筋和6根直径18 mm两种钢筋配置方式的少筋钢纤维混凝土管片,比无筋钢纤维混凝土管片的开裂荷载分别提高了50%和9%。

4)无筋钢纤维混凝土管片从开裂至裂缝宽度达到0.2 mm,顶推荷载仅提高14.6%,故无筋钢纤维混凝土管片应以开裂荷载作为顶推工况下的控制荷载。

采用通用环管片拼装的盾构隧道是通过调整封顶块位置控制隧道线形,则顶推撑靴在管片环缝接触面的作用点位置也会随之变化,故顶推力作用点靠近管片接头位置时的力学响应还需要进一步研究。