基于模块化的高端装备关键零部件绿色设计平台开发

王建正,张利强,韩新民,朱长江,汪李辉

(1.天津工业大学 经济与管理学院,天津 300387;2.北京机械工业自动化研究所有限公司,北京 100120;3.泰尔重工股份有限公司,安徽 243000)

0 引言

环境问题威胁人类生存,绿色制造已经成为全球共识,也是驱动我国经济高质量发展的利器[1,2]。《中国制造2025》全面规划了绿色制造。

美国制造工程师学会(SME)于1996年发布的绿色制造蓝皮书《Green Manufacturing》,提出“绿色制造的目标是使产品从设计、生产、运输到报废处理的全过程实现环境的负面影响达到最小”[3]。刘光复等认为“绿色设计是从源头对产品绿色化的最为有效的途径和方法之一,是一种全新的设计理念,是设计方法和设计工具的有效集成”[4]。刘晓序认为“绿色设计要考虑产品构思、结构设计、材料选用、生产、使用、报废和回收利用等全生命周期对环境、资源的影响,希望以最小的代价实现产品“从摇篮到再用”的循环”[5]。曹琳剑等从资源属性指标、能源属性指标、经济性指标和环保属性指标四个角度,构建了基于全生命周期的机械绿色性设计指标体系[6]。程贤福等对绿色制造模块化设计方法进行了综述分析,认为“绿色产品生命周期设计涉及因素太多,应综合考虑环境目标和功能目标”[7]。

通过文献研究得知:绿色设计赋予了全新的设计理念,实现绿色设计需要将设计方法和设计工具有机集成。本文试图探索开发、构建绿色模块化设计平台,将绿色理念融于产品的全生命周期,促进制造业更好地实现绿色制造。

1 高端装备关键零部件绿色设计总体思路

以绿色制造理念为引领,利用绿色设计、精益设计、模块化设计、参数化设计、PLM等理论方法,结合高端装备关键零部件的特点,面向高端装备关键零部件产品全生命周期,分析和优化高端装备关键零部件设计制造流程;通过企业大量的产品案例进行功能、结构和绿色化分析,对零部件进行ABC分类,进行模块化分析、划分;材料绿色化分析和选用,产品结构轻量化及可靠性验证;产品设计知识规范、描述,确定产品结构参数规则,参数化建模;构建模块库,绿色材料库,绿色工艺库,产品实例库,产品知识库等,形成企业标准的规范的可重用的资源库;通过信息集成,构建企业绿色制造私有云,建立集需求分析、技术要求制定、方案设计段、材料选用、详细设计、工艺设计、设计验证、产品确认、结果管理、绿色评价等于一体的协同设计环境,从而实现高端装备关键零部件绿色化、模块化、轻量化、系列化、数字化、参数化、精益化协同开发和设计。

2 高端装备关键零部件绿色设计流程

2.1 高端装备关键零部件绿色设计

通过调研分析,结合高端装备关键零部件的特点,将高端装备关键零部件绿色设计阶段划分为:需求分析阶段、技术要求制定、方案设计阶段、材料选用、详细设计阶段、工艺设计阶段、设计验证阶段、确认阶段等8个阶段,相应工作内容如下:

1)需求分析阶段

根据用户合同或市场需求,市场调研,用户走访,应用客户语言,从产品功能需求、性能需求及绿色需求等方面,收集、描述、分析、确定客户需求,编制市场调研报告、客户需求报告、市场技术调研报告,编制包括市场可行性分析和技术可行性分析的项目可行性分析报告,组织评审论证。

2)技术要求制定:应用质量功能配置、产品专业技术语言、技术参数,将客户需求分析确定的客户需求,表述出来,也就是将客户语言描述的产品功能需求、性能需求及绿色需求等客户需求映射到产品技术语言或参数。确定产品设计和开发的输入内容,并编制《设计输入汇总表》。经由项目组成员和技术领导、技术专家参加的输入评审会评审,并根据会审意见整理《设计和开发评审表》。

3)方案设计阶段

根据《设计输入汇总表》的具体内容,利用PLM资源库,利用CAD建模,绘制方案图,设计计算,确定产品结构,确定材料,编制产品设计方案。经由项目组成员和技术领导、技术专家参加的输入评审会评审,形成产品设计方案。

4)材料选用

根据方案要求,筛选可用的材料;再通过绿色材料数据库,比较材料的绿色特性,选用最适合的材料。

5)详细设计阶段

根据生产安排申请表信息、技术输入表、技术输入资料,通过类比设计、三维建模、理论计算、仿真、详细设计出图、BOM搭建等过程,输出设计方案、计算说明书、产品图纸、毛坯图和设计BOM。设计零部件全部图纸,编制其相应技术文件,并组织详细设计阶段评审。

6)工艺编制阶段

根据产品BOM、图纸、技术、质量、绿色要求,筛选可用的工艺;利用绿色工艺评价系统,对备选的工艺,核算其能耗、排放等信息,确定最优工艺;编制详细工艺等技术文件;并组织工艺编制阶段评审。

7)设计验证阶段

通过试制、类比或比对分析,对产品设计的结果,做出评价,编写相应的报告。

设计验证有四种方式:

(1)样机试制,编制样机检验报告

(2)小批量生产试制,编制抽样检验报告

(3)类比已经证实的类似设计,编制类比校、审报告

(4)比对或者校审,编制类比校、审报告。

8)产品确认阶段

通过用户试用、模拟试用或产品鉴定验证产品的有效性,确保产品能够满足功能、性能及绿色要求。编制相应的用户试用报告、模拟试用报告或产品鉴定报告。

2.2 高端装备关键零部件绿色设计流程

根据上述的高端装备关键零部件绿色设计阶段及工作内容,提炼、优化高端装备关键零部件绿色设计流程:

需求分析及评审→技术要求确定及评审→方案设计及评价→材料选择及评价→详细设计及评审→工艺设计及评价→设计验证及评审→产品确认。

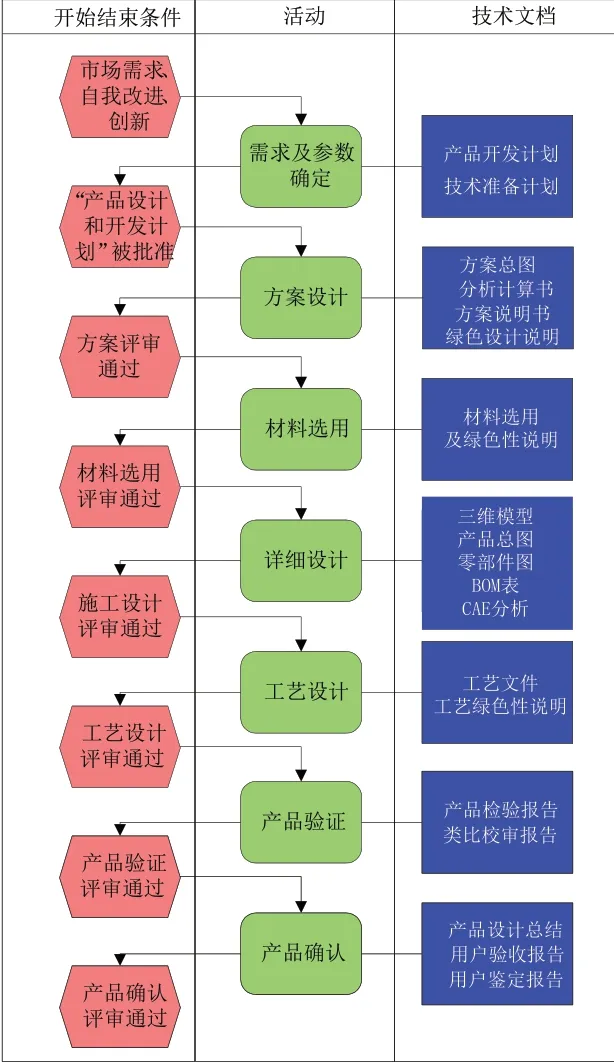

高端装备关键零部件绿色设计流程的活动、活动开始和结束的条件以及活动产生的主要技术文档如图1所示。

图1 高端装备关键零部件绿色设计流程

3 高端装备关键零部件绿色设计平台架构

按照上述的高端装备关键零部件绿色设计的总体思路和设计策略,通过上述的高端装备关键零部件绿色设计流程分析,设计高端装备关键零部件绿色设计平台架构如图2所示。

图2 高端装备关键零部件绿色设计平台架构

该高端装备关键零部件绿色设计平台架构包括应用开发层、工具层和资源层。

应用开发层:包括高端装备关键零部件绿色开发和绿色设计两个子系统。绿色开发系统包括分析客户需求;功能设计、结构设计、系列化规划、模块化设计、绿色设计;材料选用、工艺设计;规范化、模型化、标准化、参数化;功能、性能及绿色性评价等功能。产品设计系统是根据客户需求快捷报价;综合利用工具层和资源层,快速设计产品。

工具层:实现绿色设计的各种设计系统或工具以及PLM系统。

资源层:面向高端装备关键零部件绿色制造开发的各种资源库,为应用开发层存储数据和提供支持。

高端装备关键零部件绿色设计平台能够实现高端装备关键零部件绿色化、模块化、轻量化、系列化、数字化、参数化、精益化协同开发和设计。

4 高端装备关键零部件绿色设计平台建设

1)依据高端装备关键零部件绿色设计流程,开发高端装备关键零部件绿色设计系统,实现设计流程管理。

方案设计评审是绿色设计重要的环节。我们利用层次分析法,结合产品特点,咨询行业专家,从产品的功能(40%)、性能(30%)、经济性(10%)及绿色性(20%)等四个方面评审设计方案,其中绿色性又从能耗低(30%)、噪音小(20%)、轻量化(20%)、排放少(10%)、易维护(10%)、再制造性(10%)等六方面评价。通过3或5个评审专家独立打分,根据权重计算分项得分及总分,给出评价结果以及改进建议。

2)分析高端装备关键零部件,进行ABC分类分析,模块划分;综合利用工具层各种设计工具,构建模型、构建绿色材料库、绿色模块库、绿色工艺库、知识库等,实现基于模型的模块及产品设计。

如常用的SWC-M-B型十字轴式万向联轴器的组成模块及模块属性(部分)如表1所示。

表1 SWC-M-B型十字轴式万向联轴器的组成模块及模块属性

3)实现与各种设计系统或工具(CAD/CAE/CAPP/CAM/OFFICE等)及PLM管理的集成,形成高端装备关键零部件绿色设计平台。

5 高端装备关键零部件绿色设计平台应用实例

十字轴式万向联轴器广泛应用于机械设备的动力传动,是机械设备的核心零部件,直接影响着产品的功能、性能及绿色性。

以常用的SWC-M-B型十字轴式万向联轴器为例,说明高端装备关键零部件绿色设计平台应用过程。

1)需求及参数确定

根据客户需求和设备工况要求,确定十字轴式万向联轴器的功能需求、性能需求、产品工况以及绿色需求。如图1所示。输入完需求及参数后,提交系统。系统将完整给出对十字轴式万向联轴器的需求以及技术参数,以便设计工程师完整把关和确认(界面显示省略)。

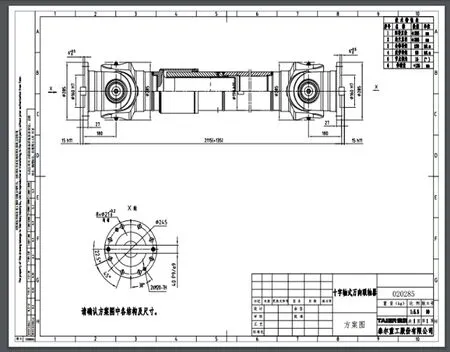

2)方案设计及评审

方案设计及评审阶段,根据需求和技术参数,一是查阅已有类似设计或进行新方案设计,如图3所示;二是可以进入相应的CAD环境,进行新的方案设计,如图4所示;三是可以邀请五位专家通过对设计方案功能、性能、经济性、绿色性等四个方面打分,基于层析分析法评价设计方案。如图5、图6所示。

图3 SWC-M-B型十字轴式万向联轴器需求及参数输入

图4 十字轴式万向联轴器设计方案图

图5 十字轴式万向联轴器设计方案评审专家打分

图6 十字轴式万向联轴器设计方案评审结果

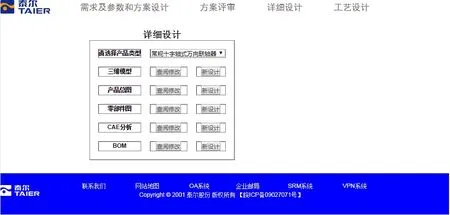

3)详细设计

详细设计菜单下,可以类似十字轴式万向联轴器的三维模型、产品总图、零部件图、CAE分析及BOM等,同时可以进行修改利用或基于参数化模型开展新设计,如图7所示。

图7 十字轴式万向联轴器详细设计

6 结语

本文利用绿色设计、模块化设计、参数化设计、PLM等理论方法,完善机械产品绿色设计流程,设计机械产品绿色设计平台架构,构建绿色模块化设计平台,实现绿色理念融于产品的全生命周期,综合利用先进设计方法,充分利用已有资源,设计出既满足用户功能、性能,同时又经济、环保的产品,促进机械制造业更好地实现绿色制造。