矿井设备安装作业机械辅助装置应用效果研究

高先锋,刘运涛

(1.潞安宏泰新型铜材科技宜兴有限公司,江苏 宜兴 214200;2.潞安化工集团余吾煤业有限责任公司,山西 长治 046103)

受于井下运输条件和狭小巷道断面限制,在部分综采工作面安装液压支架时,需采用地面拆解、分批运输、井下组装的方式进行安装[1]。然而,在安装过程中,一些部件安装仍需要人为支撑作业。随着采掘深度的增加,工作面采用的液压支架在重量和体积等方面都有所增加[2-3],这就造成在安装过程中劳动强度过大,缺乏有效的安全保护手段。目前,学者们开展了一些大型支架快速安装技术研究[4-7],研制液压支架快速安装平台并取得了很好的应用效果[8]。除此之外,综采工作面刮板运输机和电缆槽安装也均存在部分高强度安装操作需人为的作业[9-10],作业效率低且有极大安全隐患。

鉴于此,针对余吾煤矿综采工作面支架、刮板输送机和电缆安装时,还需进行人为高强度作业,存在工作效率低和缺乏有效安全保护措施等缺点,研发设计了矿井设备安装作业机械辅助装置,并开展了应用效果研究。

1 工程背景

余吾煤业公司目前在用支架为ZF7000/21/3、ZF8000/21/38以及ZF10000/21/38型支撑掩护支架,受井下运输条件限制,在部分综采工作面安装支架时需要将支架前梁千斤顶拆卸后在井下重新安装就位,目前公司在用支架的前梁千斤顶重量约为150~200 kg不等,在以往的支架前梁千斤顶安装作业过程中,需要4个人在狭小空间内将千斤顶抬起并扛至安装位置(扛抬高度约1.5 m),然后进行连接销的对孔穿销作业,同时还需1人时刻观察千斤顶销孔与安装孔之间是否对正对齐。这种作业方法需要4人长时间扛抬前梁千斤顶进行支撑,并且受作业空间限制,扛顶人员还需弯腰躬身作业,工人劳动强度较大,而且在没有固定支撑的前梁正下方作业,缺乏安全保护措施。

在综采工作面刮板输送机(俗称“前/后溜”)的安装过程中,采用的工艺方法是利用绞车进行溜槽的拖、对作业。根据作业需要,当完成一个对溜循环时需要把绞车挪移到下一个对溜循环位置,挪移距离约50 m,《煤矿安全规程》明确规定严禁带电搬迁绞车,所以绞车移动需要使用倒链进行拖拽。这种绞车前移办法存在较多弊端:劳动强度大(绞车自重约1.5~3.5 t,需要人工不间断拖拽倒链)、作业效率低(绞车挪移至少需要约1.0 h)、作业人数多(除了2人拉倒链以外,还需要4人配合同步挪移开关机信号综保)。

目前余吾煤业公司在用正规电缆槽有2种规格(1.5 m、1.75 m),1.5 m电缆槽的重量为385 kg,1.75 m电缆槽重量为466 kg,在安装电缆槽时受现场起吊工具及起吊点制约,一般都由人工扛抬作业,现场由5人扛抬电缆槽,1人穿螺丝,1人紧螺丝。这种工艺劳动强度大,工作效率低,在当班工作时间内仅能完成14节电缆槽的安装及就位工作,并且无法保证现场的安全撤退空间,存在较大安全隐患。

因此,针对上述三个设备安装存在的问题,分别设计制作机械辅助装置用以快速安装作业。

2 机械辅助装置研究

2.1 绞盘起吊装置

在支架前梁千斤顶安装作业过程中,设计一套绞盘起吊装置。采用上、下两部分钢架结构,上结构用作起吊支点,下结构用作起吊托架,使用自锁式手动绞盘作为起吊件,上下结构通过绞盘自带钢丝绳进行连接。绞盘起吊装置工作原理示意图如图1所示。

图1 绞盘起吊装置工作原理图

上固定架使用螺纹钢制作,具有简便耐用的特点。并将4个滑轮安装在固定架的4角,使用矩形钢管/钢板/螺纹钢制作一个用于放置前梁千斤顶的下托架,并预留2个手动绞盘的安装位置(为方便携带及更换,将绞盘与滑轮做成可拆卸式装置)。具体结构如图2所示。

图2 绞盘起吊装置结构图

使用时首先将上固定架放在支架顶梁上面进行固定,下托架放在支架底靴上,安装滑轮及手动绞盘,将2个前梁千斤顶放置在下托架的前梁千斤顶槽内,并用保护链进行固定。前梁千斤顶槽的中心间距为760 mm,正好符合前梁千斤顶安装位置距离要求,待上固定架、下托架、手动绞盘、滑轮以及前梁千斤顶全部就位以后开始摇动手动绞盘,使下托架连同前梁千斤顶一同上升,直至前梁千斤顶安装位置附近,然后利用撬棍对前梁千斤顶位置进行微调,对准插销孔,完成插销作业。

2.2 绞车“拖斗”

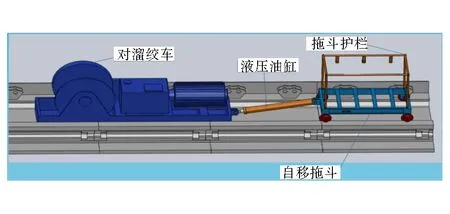

对于刮板输送机安装过程中溜槽的拖、对作业,使用液压油缸作为绞车搬迁动力,制作绞车“拖斗”,使绞车、开关、综保成为一体,利用固定阻车链条及液压油缸伸缩实现绞车自移。具体结构原理如图3所示。

图3 刮板运输机绞车“拖斗”结构原理图

该套绞车自移装置分别由自移拖斗和液压油缸组成,自移拖斗由4个防偏滚轮及槽钢底座组成,可以骑坐在溜槽上面来回移动,自移拖斗上面安装可拆卸护栏(用于保护开关及综保,兼具临时吊挂电缆功能),两侧安装阻车链条(吊装链或40 T链条),具体操作流程为:固定阻车链条—伸出液压油缸(推动绞车前移)—收回液压油缸(带动拖斗前移)—重新固定阻车链条—进入下一个自移循环。

2.3 电缆槽安装辅助小车

在安装电缆槽时的起吊作业,通过制作一种机械装置作为电缆槽安装辅助小车,可以实现电缆槽的便捷起吊、安装位置的方便移动以及使用操作的安全稳固性能。该小车由上下两部分构成,理论设计结构如图4所示。

上半部分由1台手动绞盘和2个滑轮组在槽钢“7”字架上安装构成,绞盘以及滑轮组均为可拆卸构件,方便损坏以后更换使用。

下半部分由钢板、阻车销、滚轮轴、轴承、挡圈、固定销、U型销、开口销组成,均方便拆卸组装。

使用时首先把该套装置整体放在前溜齿轨上面,通过人工推拉可实现在前溜齿轨上的来回移动,安装电缆槽时把小车推至溜槽中间位置,然后将阻车销插入挡车位即可固定小车位置,然后将固定链条拴在前溜上面,即可保证在起吊电缆槽时小车不会发生侧翻。将阻车销及固定链条安装完成后,即可转动绞盘进行电缆槽的起吊安装作业。

3 应用效果

在支架顶梁上方寻找起吊点,解决了前梁千斤顶与顶梁之间距离不够,无法直接起吊的问题。使用螺纹钢及矩形钢管制作框架式托架结构,使用自锁式手动绞盘代替倒链操作,大大减少了装置重量。同时起吊组装2个前梁千斤顶,有效提高作业效率。通过现场试验,整个安装前梁千斤顶过程用时仅15 min,且只需4人现场作业,减少了当班劳务投入。避免施工人员长时间在狭小空间内扛抬重物作业,极大降低了工人劳动强度,极大提高作业安全系数。应用效果如图5所示。

图5 起吊装置应用效果图

制作使用液压油缸作为绞车搬迁动力的绞车“拖斗”,严格遵守《煤矿安全规程》规定,不带电搬迁绞车,具有很好的安全性,配套解决开关及综保同步挪移难题。绞车自移理论速度为1.6 m/min,绞车挪移50 m仅需耗时约30 min,效率比之前提升1倍,有效提高工时利用率。且操作过程不需要人工长时间持续拉倒链,也不需要人工抬运开关、综保,仅需2人即可完成绞车自移循环,作业人数比之前减少67%,大大提高工作效率。

采用机械装置作为电缆槽安装的辅助小车,在前溜煤墙侧寻找起吊点,成功解决了作业现场无起吊点的难题,并且将起吊点做成移动式,满足每一节电缆槽的安装位置需求。使用手动绞盘代替人工扛抬倒链拉拽作业,极大地降低了现场作业工人的劳动强度。用机械辅助装置代替人工扛抬作业,减少现场作业人员数量,保证现场足够的安全撤退空间。

4 结 语

1) 设计一套起吊支架的绞盘起吊装置,避免施工人员长时间在狭小空间内扛抬重物作业,极大降低了工人劳动强度,极大提高作业安全系数。

2) 使用液压油缸作为绞车搬迁动力,制作绞车“拖斗”,效率比之前提升1倍,且作业人数比之前减少67%.

3) 采用机械装置作为电缆槽安装的辅助小车,极大地降低了现场作业工人的劳动强度。