连铸结晶器用ZrO2-MoSi2复合涂层的自润滑减磨特性研究

朱浪涛,刘 蒙,杨 军,赵 腾,曹海玲

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.西安建筑科技大学冶金工程学院,陕西 西安 710055)

0 前言

结晶器是连铸机的关键构件[1-7],高温钢液从浸入式水口流出后在结晶器内部扩张,冲刷到结晶器铜合金内套壁面,在热交换作用下初步凝固成坯壳[8],此时液态保护渣嵌入初生坯壳与铜合金内套的缝隙形成黏着摩擦。随着结晶器热交换的进一步冷却,初生坯壳逐渐变厚,缝隙中的液态保护渣也开始凝固,铸坯与铜合金内套之间的摩擦变为固体摩擦。因此,结晶器内表面磨损贯穿其工作的整个过程,而结晶器磨损的主要构件为内部铜合金内套,但铜合金内套的设计和制造工艺相对较复杂,导致结晶器的采购和维修费较高,占连铸车间备件费的42%[9],属于易耗件。目前,提高结晶器耐磨性能主要通过表面改性工艺及高性能涂层工艺。

MoSi2具有熔点高(2 030 ℃)、化学性能稳定及优异的耐磨性能等优点[10-13],但其不足在于具有较高的室温脆性和较低的高温强度[14],通常可采用添加不同的颗粒或晶须的方式来改善MoSi2综合性能,其中ZrO2颗粒不但在室温下可起到增韧作用,而且在高温下可起到弥散强化作用[15-17]。另外,渗硫处理可使涂层表面生成一薄层硫化物,渗流层的润滑减磨特性可显著提升材料表面的耐磨性能[18]。

本文主要针对结晶器铜板耐磨性能较差的特点,采用超音速大气等离子喷涂技术在连铸机结晶器用CuCrZr铜板表面制备ZrO2-MoSi2复合涂层,并对复合涂层进行渗流处理,研究渗硫层对CuCrZr铜板降阻减磨性能的影响。

1 试验材料及制备

将CuCrZr铜板制成20 mm×15 mm×4 mm的试样,用于研究ZrO2-MoSi2复合涂层的物相及微观组织;制成Φ30 mm×8 mm的圆柱形试样,用于评价涂层的耐摩擦性能。粘结层底层材料采用粒度为30~65 μm 的Co-32Ni-21Cr-8Al-0.4Y粉末,面层材料采用自制的平均粒度为42 μm的ZrO2-MoSi2团聚型粉末[19-20]。将制备好的ZrO2-MoSi2复合涂层试样及适量CS2置于石英舟中,以3 ℃/min升温速度加热至350℃进行渗流处理。

2 涂层试样的制备及表征

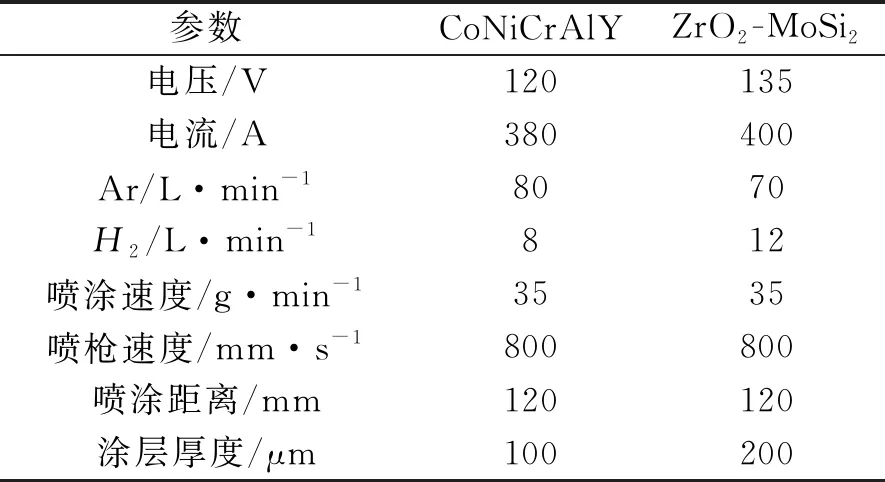

采用西安交通大学金属材料强度国家重点实验室的高效能超音速大气等离子喷涂设备HEPJet制备ZrO2-MoSi2涂层,其喷涂参数列见表1。

表1 等离子喷涂参数

通过SEM表征ZrO2-MoSi2复合涂层的微观形貌并分析其物相组成。ZrO2-MoSi2团聚型粉末在大气中等离子喷涂,超音速射流周围会形成局部负压卷入少量的空气,与团聚型粉末发生氧化并生成少量的Mo5Si3或Mo单质,因而对ZrO2-MoSi2复合涂层抛光后进行渗硫处理,使其表面生成MoS2固体润滑薄膜层。

通过球-盘式摩擦磨损仪测试各试样的耐磨损性能及磨痕轮廓。在室温条件下,选用硬度HRC60-65,Φ5 mm的GCr15钢球作为摩擦配副,法向载荷为5 N,转速为254 r/min,磨擦半径为4 mm,对摩时间为1 h。ZrO2-MoSi2复合涂层试样的摩擦系数由计算机在线测量,通过表面轮廓测量系统测量试样的磨痕宽度及磨痕深度。

3 涂层的微观形貌及物相组成

ZrO2-MoSi2复合涂层的微观表面如图1所示。从图1可以看出,涂层表面是由良好的完全熔融区与非完全熔融区构成,且完全熔融区所占比例较大;从完全熔融区的高倍形貌(图1b)来看,复合涂层的表面光滑且致密性较好、孔隙较少;在图1c中可以发现,非完全熔融区为龟裂型,此形貌是由于少量粒度较大的团聚型粉末喷涂时受重力影响,导致其飞行轨迹微偏移中心高温火焰区域,造成未完全熔融且撞击基体后飞溅迅速冷却形成的。

图1 ZrO2-MoSi2复合涂层的微观表面

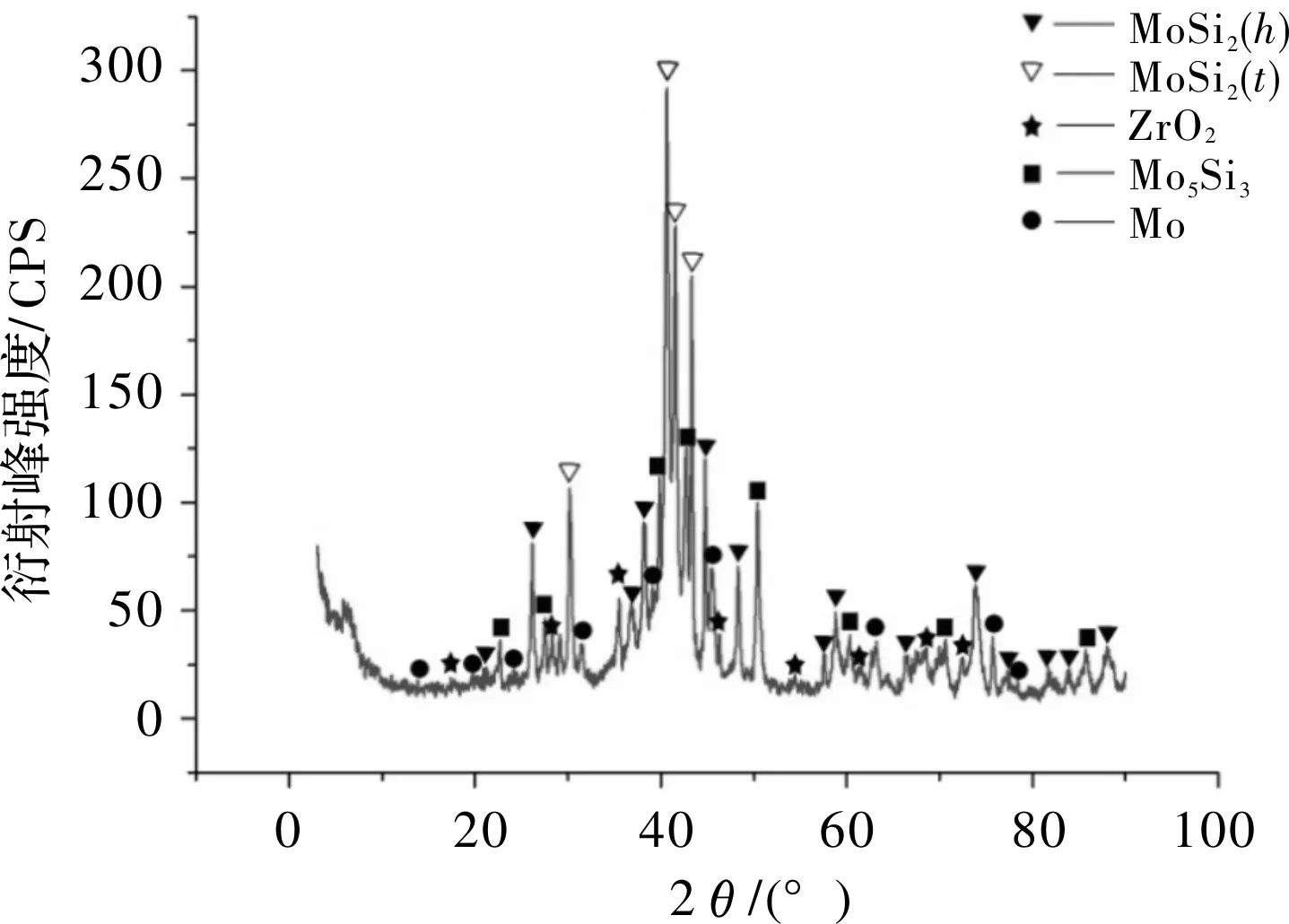

图2为ZrO2-MoSi2复合涂层试样的XRD衍射图谱。由图2可知,涂层的主相虽为MoSi2相,但有少量的Mo及Mo5Si3相生成,这是由于喷涂过程中焰流周围卷入部分空气发生氧化所导致的。此外,涂层中存在四方晶体结构(稳定的C11b型MoSi2(t))和部分六方晶体结构(不稳定的C40型MoSi2(h))。在高温条件下,MoSi2相会全部转变为非稳定的MoSi2(h),等离子喷涂高温火焰便是此转变过程的催化剂,但当等离子射流撞击到温度较低的基体时,部分非稳定的MoSi2(h)快速冷却并转变为稳定的MoSi2(t)四方晶体结构,而部分没来得及转变的不稳定MoSi2(h)六方晶体结构则保存了下来,形成双结构并存。

图2 ZrO2-MoSi2涂层的XRD图谱

4 涂层的自润滑减磨特性

4.1 涂层渗硫前后的磨痕宽度

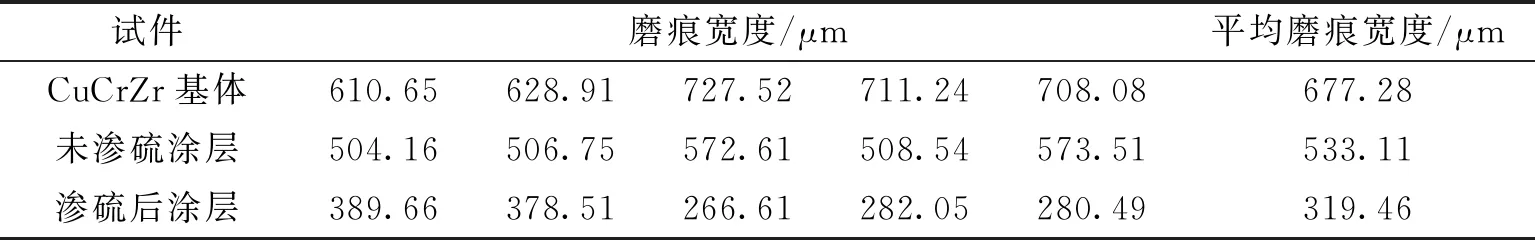

室温干磨条件下,CuCrZr铜板基体试样与渗硫前后的ZrO2-MoSi2涂层试样分别与GCr15配副对摩1 h后的磨痕宽度数据见表2。可以看出,铜板基体的磨痕宽度平均值为677.28 μm,反观ZrO2-MoSi2涂层试样,其在相同条件下磨痕宽度平均值仅为533.11 μm,且在涂层的磨痕处有黄色物质,可能为GCr15磨削或其氧化物。经渗硫处理后的涂层试样,磨痕宽度平均值仅为319.46 μm,较之前有很大程度的降低,表明渗硫工艺可改善ZrO2-MoSi2涂层的耐磨性能,也可能是渗流处理后在涂层表面生成MoS2薄膜产生的自润滑效果。

表2 磨痕宽度数据

4.2 涂层渗硫前后的磨损体积

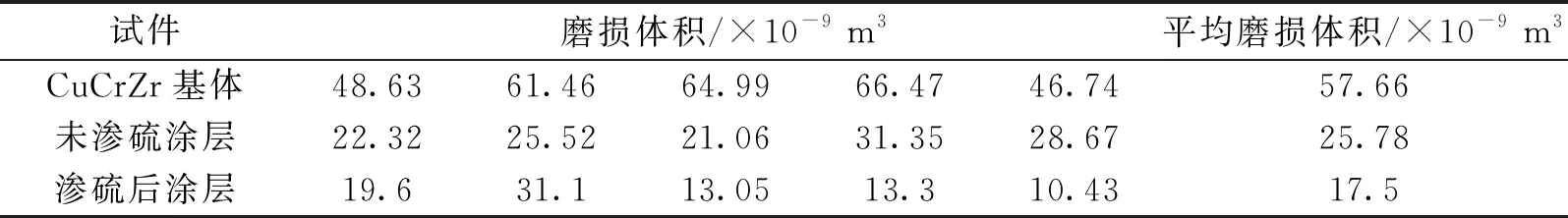

试样的磨损体积损失数据见表3。从表中可以看出,CuCrZr铜板试样的磨损体积平均值为57.66×10-9m3,而本文所制备的涂层试样的磨损体积为25.78×10-9m3,经渗硫处理后的涂层磨损体积损失仅为17.5×10-9m3,低于未渗硫的ZrO2-MoSi2涂层试样,较CuCrZr的磨损体积减少了69.6%,渗硫处理的ZrO2-MoSi2涂层表现出更加优异的耐磨性能。

表3 磨损体积损失数据

4.3 涂层渗硫前后的摩擦系数

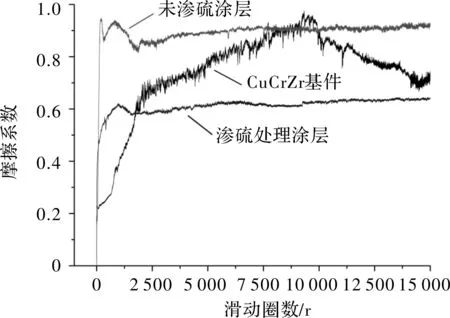

图3为各组试样的摩擦系数随滑动距离(即滑动圈数)的变化曲线。整体来看,各组试样的摩擦曲线较相似,均是先经历磨合阶段,之后进入稳定磨损阶段。CuCrZr铜板经历1 800 r对摩后进入稳定磨损阶段,在稳定磨损阶段摩擦系数为先增大后减小,10 000 r之后摩擦系数稳定在0.68~0.78之间。

图3 试样的摩擦系数

渗硫前后的涂层摩擦系数形态基本相同。磨合阶段摩擦系数先增大而后减小,存在峰值。稳定后的ZrO2-MoSi2涂层摩擦系数为0.88~0.91,渗流处理后的ZrO2-MoSi2涂层摩擦系数为0.58~0.62,低于CuCrZr铜板和未渗流处理的ZrO2-MoSi2涂层,说明渗硫处理对ZrO2-MoSi2涂层具有一定的减磨作用。

4.4 涂层渗硫前后的磨损机理

图4为涂层试样磨损后的表面形貌及其EDS结果。从图4a中可以看出涂层的磨痕较浅、宽度较窄。图4b可以发现,磨痕表面存在深色不连续区域及明显的划痕,即存在黏着磨损又有磨粒磨损。从深色区域的EDS结果(如图4c所示)来看,主要为Fe元素,这是由于GCr15钢球的磨屑发生了塑性变形且对摩过程中接触点温度易上升,Fe元素发生氧化所导致的。图4d EDS结果可知,涂层相基本无减少,对摩中涂层几乎无磨损。

图4 ZrO2-MoSi2涂层磨损后的表面形貌及其EDS结果

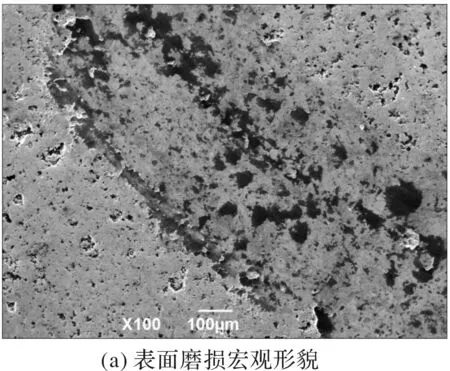

图5为渗硫后涂层试样的表面形貌及其EDS结果,其表面磨损宏观形貌如图5a所示,其磨痕深度更浅,说明表面MoS2起到了润滑减磨的效果。图5b的高倍形貌可以发现,磨损表面存在划伤且存在部分疲劳扩展裂纹的层状薄膜。此磨损机理也为磨粒磨损伴随有少量的黏着磨损。图5c中O和Fe含量增大,说明层状薄膜是由于GCr15钢球的磨屑在对摩过程中中发生塑性变形所形成的。划痕表面如图5d所示,Si和Mo含量不变,且存在O和Fe,说明GCr15钢球损耗的磨屑先塑性变形并依附于涂层表面,而后与GCr15钢球继续对摩,另一方面也说明渗流处理可提高ZrO2-MoSi2涂层的耐磨性能。

图5 渗硫后的ZrO2-MoSi2涂层磨损表面形貌及其EDS结果

5 结论

(1)ZrO2-MoSi2涂层表面熔化状态良好,涂层的致密度较好。涂层以MoSi2为主并存在Mo5Si3相、Mo相及ZrO2。

(2)室温条件下,涂层表现出优异的耐磨性能,经表面渗硫处理后,涂层的磨损情况发生变化,从黏着磨损与磨粒磨损并存变成了仅有磨粒磨损,表明渗流后涂层具有自润滑减磨作用,进一步提高了涂层的耐磨性能。