拆捆带机器人在薄板冷轧线上的应用

刘成虎,刘维鸽,徐 江,秦 毅

(1.日照钢铁有限公司 电控处 山东 日照276800;2.中国重型机械研究院股份公司 陕西 西安 710018)

0 前言

人工智能是冶金自动化的重要发展方向[1-2]。机器人是智能化的重要组成元素,随着其技术的成熟,工业应用日益增多,在钢铁企业生产中的应用也有得到了快速的推广。工业机器人可以代替人工在很多高温、高粉尘及高风险的恶劣环境下作业,避免现场危险源对人体伤害的同时,还可以提高劳动效率,提升产品质量。例如:在炼钢区域采用机器人加渣装置,自动将保护渣均匀地散布到连铸结晶器内;在热轧区域采用机器人携带喷号设备,对高温钢卷的端面喷写钢卷数据信息;在冷轧区域镀锌机组采用捞渣机器人,自动清除锌锅表面浮渣;还有磨辊车间应用机器人进行轧辊上下料操作等场景[3-7]。近年来,国内有相关学者对工业机器人在冷轧机组上的应用展开相关研究,卢华阳[8]针对某冷轧机组入口双通道开卷的工艺特点,选择工业六轴机器人作为执行机构,制定了采用移动第7轴的全自动拆捆工艺方案,并对相应的机械系统、电气系统进行了设计。曾求洪等[9]针对酸轧入口的钢卷进行动拆捆系统开发与应用。葛祥等[10]通过新增多功能机器人取代人工对钢卷捆带进行自动拆除及回收,并实现自动扫码确认,提高了工作效率及扫码准确率,实现了钢卷拆捆带扫码工序的全自动化。

在冷热轧、硅钢、不锈钢等生产机组入口区域,来料钢卷由开卷机进行开卷,带头经过转向夹送辊开始轧制过程,但在上开卷机前要先拆除捆扎在钢卷上的钢捆带。目前国内大多钢铁企业仍然是人工拆除捆带,入口拆捆作业是整条生产线风险最高、作业环境最差的岗位之一。作业时,人员需要进入步进梁区域,使用专用剪刀对钢卷进行捆带拆除并回收捆带,捆带在拆除时是绷紧状态,剪断后可能崩开伤人,存在较大机械伤害及物体打击风险;同时为落实国家智能制造战略,减少操作人员劳动强度和安全风险,提升产线智能化水平,需要使用工业机器人将工人从机械重复、枯燥危险的工作中解放出来,进入更重要的工作岗位。

某钢厂共有九条薄板冷轧线,分别为五条酸平机组、两条镀锌机组、两条平整机组。入口原料卷规格:钢卷宽度900~1600 mm,钢卷外径900~2100 mm。在产线入口段,原料卷上线前需要对外圈钢质捆带进行拆除,原料卷通常有一至三道捆带,目前捆带拆除主要依靠人在步进梁地辊区域手工操作,每班平均剪切捆带70次余次。每条产线需要专门配置一名专人进行拆捆带作业,现需要对其进行技改提升。

1 机器人拆捆带系统组成

机器人拆捆带系统是将机器人、人工智能、智能传感等技术充分融合集成为机器人智能系统,主要由控制系统、机器人、剪捆带装置和废带回收装置组成。系统具有自动、半自动、维护模式等三种工作模式,正常情况下使用自动模式进行工作,无需人工干预,系统自动完成全部拆带流程;半自动模式需要人工触发拆带信号;维护模式主要用于检修维护。

1.1 自动控制系统

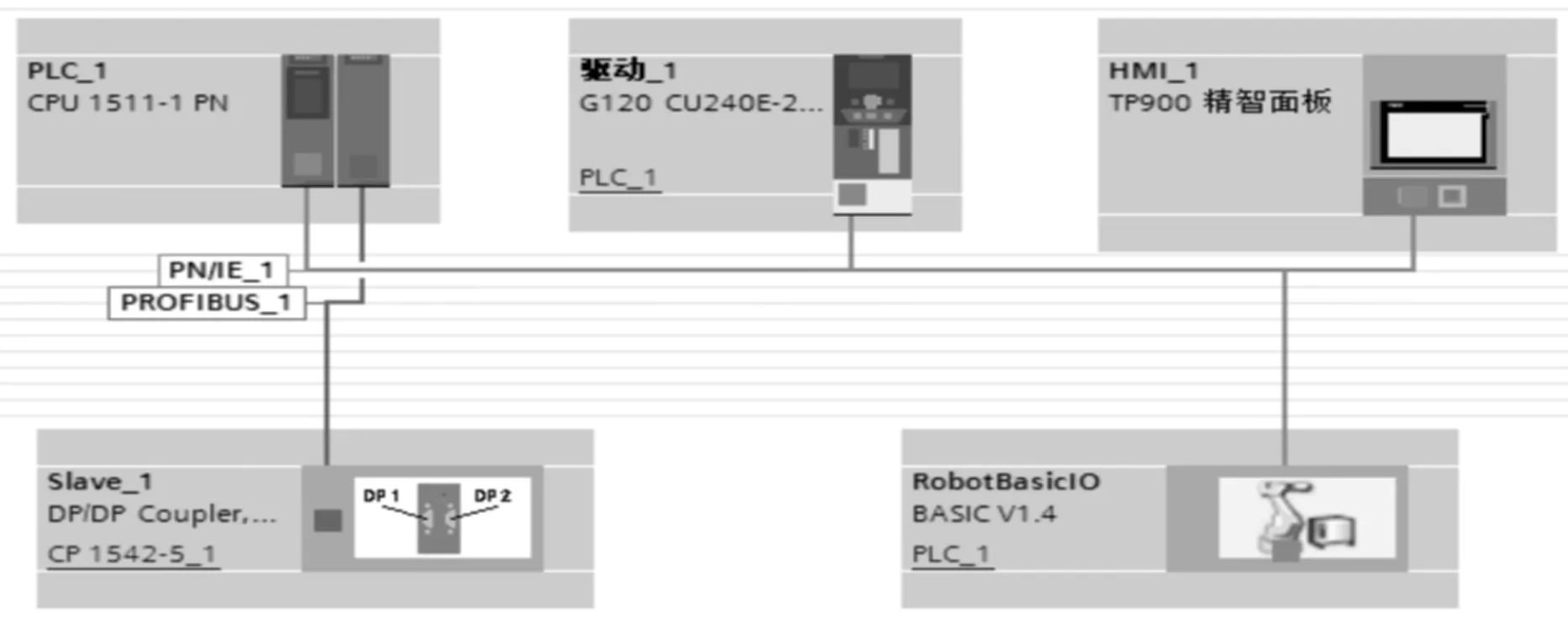

为实现整个拆捆带机器人系统的协调、通讯、安全联锁、动作控制,系统控制器使用西门子S7-1500PLC,PLC通过 Profinet协议与机器人、操作面板进行通信,采用 G120变频器控制机器人导轨运行,通过Profibus-DP协议与机组L1通讯,获得钢卷数据。系统设备及网络组态如图1所示,使用TIA Protal V16软件,配置兼顾了技术先进性和经济性。

图1 拆捆带系统设备及网络组态

1.2 机器人系统

该系统采用ABB工业六轴机器人,防护等级IP67,重复定位精度0.1 mm,作为拆带系统的关键组成部分,完成卷宽、卷径测量,定位带头位置,实现拆带、牵引捆带至收捆等动作;按照安全工作的原则,机器人具备碰撞自诊断功能,待钢卷就位,其主要工作流程:

(1)自动识别钢卷带尾位置和方向,并控制升降粱和地辊旋转钢卷,使钢卷带尾的位置而被钢卷压在地辊上。

(2)自动识别钢卷上捆带的数量和准确位置。

(3)按识别位置,自动携带剪捆带装置,拆除待剪捆工位的钢卷捆带。

(4)自动回收被剪断的捆带。

1.3 剪捆带装置

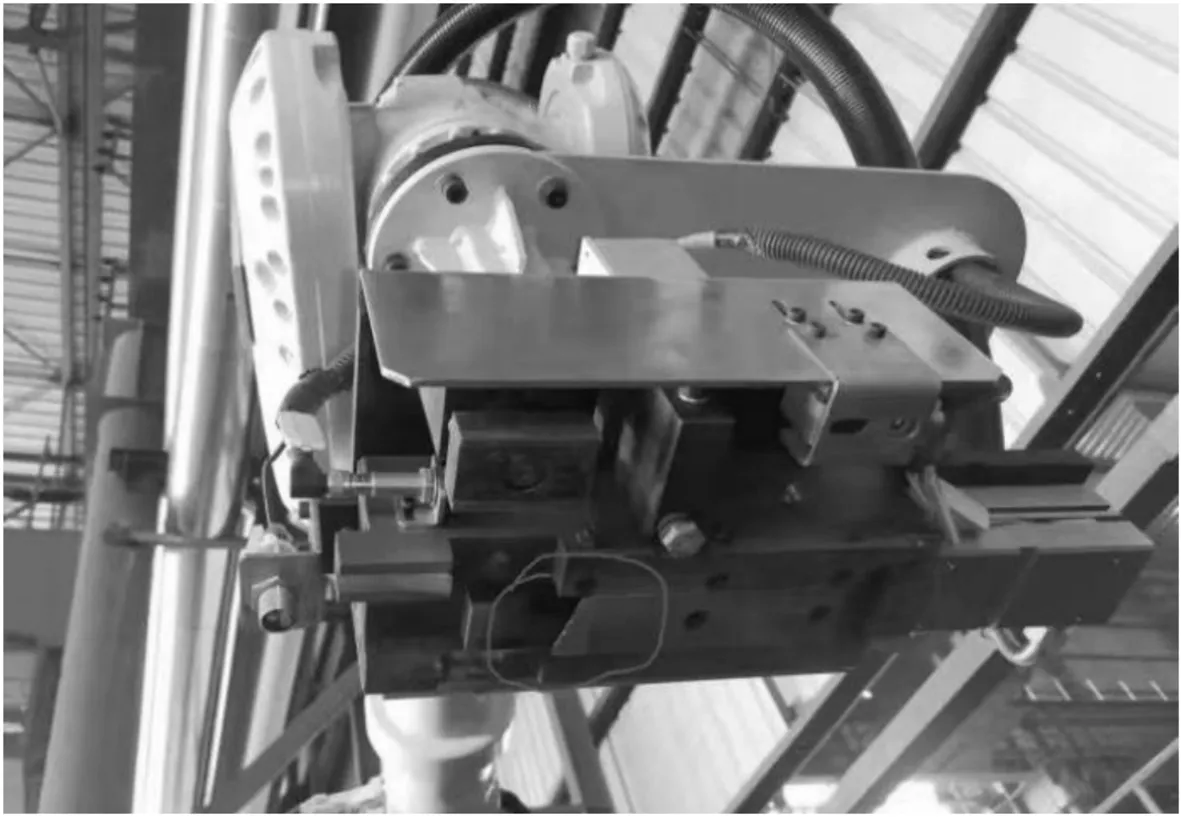

剪捆带装置用法兰盘与机器人末节联接,装置由激光测距仪、接近开关、光电开关、夹钳、切刀和固定台等组成,如图2所示。机器人利用装置下端的激光测距仪通过扫描计算出钢卷宽度及捆带的数量和位置,继续紧密压靠贴服钢卷后,精准定位至捆带,夹钳上的斜块插入钢卷与捆带间的缝隙,夹钳夹紧捆带,再用刀片将捆带剪断后,剪捆装置夹住剪下的捆带移动投入废带收集系统的斗内。

图2 剪捆带装置

1.4 废带收集系统

废带收集系统主要完成剪切后捆带的打捆与收集。系统主要由旋转绕带装置、液压装置和回收槽组成。机器人将剪下的旧捆带放置于回收装置内,然后启动辅机电机及液压缸将剪下的旧捆带旋绕压成块状,随后从卸料口自动掉落在废料斗内。

2 机器人拆捆带系统自动工作流程

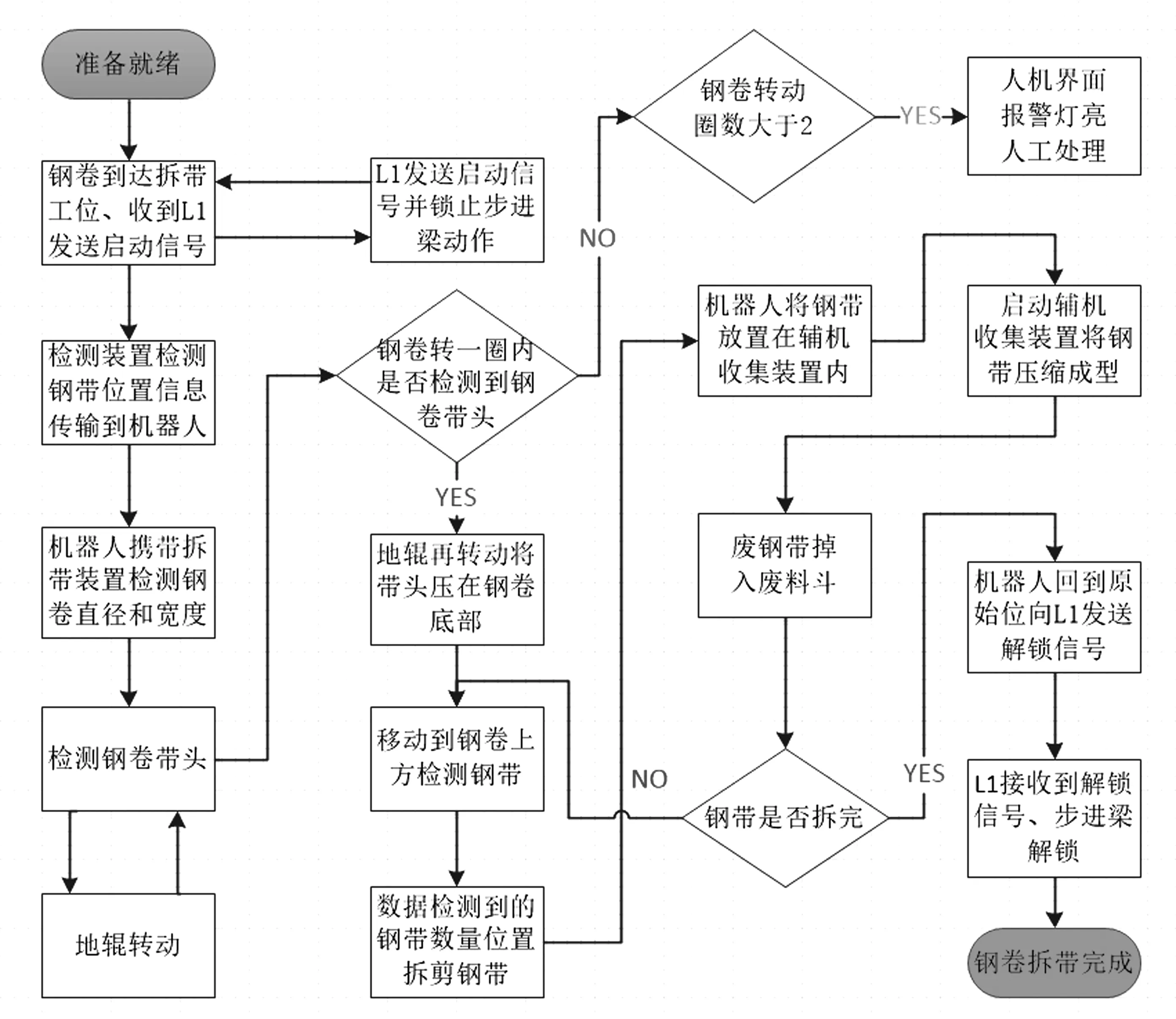

机器人拆捆带系统的工作流程如图3所示。

图3 自动拆带工作流程

自动模式下整个工作过程:

(1)自动状态,当步进梁载钢卷到达拆捆工位,系统获取拆捆启动信号并锁止步进梁动作。

(2)机器人动作,携带拆剪和测量定位工具移动地辊中心线的上方位置,该位置距离最大钢卷上沿20 mm。

(3)机器人垂直向下运动,直至激光测距仪寻找到钢卷位置,测量钢卷外径;(激光测距仪进入有效量程)拆捆头水平横移,检测钢卷两侧卷边的位置,即钢卷宽度。

(4)然后发送命令让地辊顺时针转动,同时检测钢卷带头,检测到带头后,发送命令让地辊再转大约70°,将带头压在地辊辊子处(5点钟或7点钟方向),防止捆带拆除后带头弹出。如钢卷旋转一圈后未检测到带头,可再旋转一圈,如两圈内未检测到带头,则报警提示。

(5)机器人水平移动到钢卷一侧边沿位置(激光测距仪在有效量程内),反方向水平横移,查找横移过程中激光测距仪产生突变的位置,即计算识别捆带的位置,系统实时发送捆带信号给机器人,机器人记录捆带位置坐标。

(6)检测完捆带后,机器人将拆捆头移至钢卷上方捆带位置;机器人下降,至拆捆头压到位检测传感器触发;铲刀推进,至捆带铲起检测传感器触发;切刀动作,剪断捆带。

(7)机器人带钢带一起升高,并横移至一定位置,等待辅机处于初始位置;辅机处于可回收捆带状态后,启动辅机自动流程。

(8)捆带落入辅机回收槽内;压带头气缸下降,压平捆带;机器人将钢带拉直;推板气缸前进;旋转电机气缸前进到位后,给出拆捆头释放钢带信号。

(9)拆捆头释放钢带信号,切刀退,切刀原点位传感器触发,给辅机和机器人钢带释放完成信号;接收到钢带释放完全信号,辅机电机旋转;电机旋转完毕,钢带回收完成,电机后退。

(10)液压缸下降,将钢带压缩 ,同时电机慢速旋转,绕带轮找平;液压缸上升一定高度后,推板气缸后退;液压缸再次下压,将压缩的捆带压入废料斗内;压带气缸上升、液压缸上升回原位等待。

(11)机器人接收到钢带释放完成信号,机器人垂直抬起,等待地辊旋转完成后,回到钢卷上方,对比捆带数量,检查是否完成所有捆带的剪切,如没有则继续扫查并剪切下一根钢带,直至所有钢带剪切完成。所有捆带剪切完成后或者检测行程完成后回原点,完成一个钢卷的拆捆带过程。

3 关键技术

3.1 捆带测量和定位

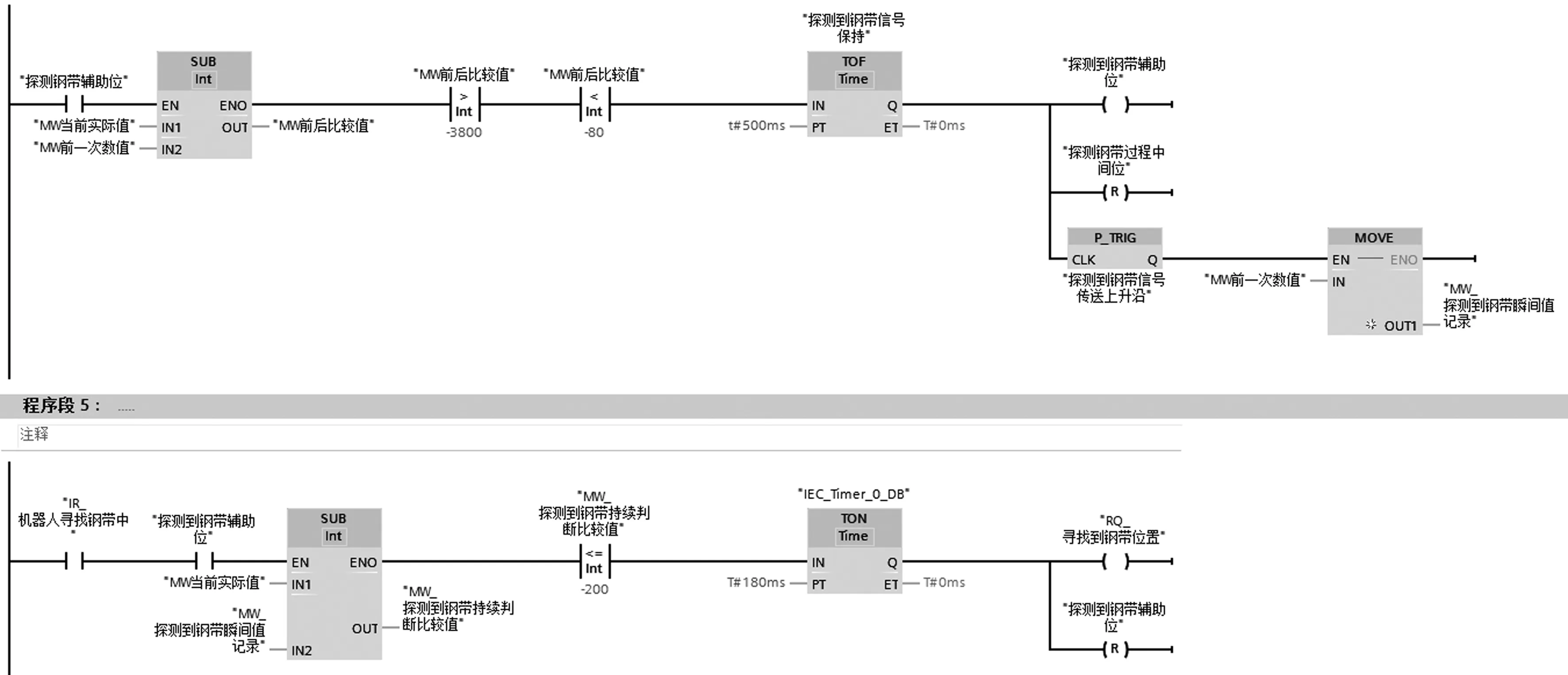

采用高精度激光传感器测量进行探测、计算,捆带识别和精确定位是拆带的前提;因为钢卷和捆带为同种材质,机械特性、电磁特性、颜色均相同或接近,并且捆带紧贴钢卷表面,造成识别困难。捆带识别和精确定位出现问题,直接导致机器人拆捆带失败。钢卷捆带识别是根据剪捆带头的激光测距值的变化值信号识别捆带,并由PLC记录捆带坐标值。经过实验,周期采用100 ms可达到良好的检测精度,计算当前实时值与上一周期值的差值量,当差值处于钢卷存在条件时,并保持500 ms(防止干扰),结合光电开关信号,记录为检测到捆带边沿,再经过两周期差值满足钢带持续比较值条时,触发记录“钢带位置点”,实现捆带识别和精确定位,如图4所示。

图4 定位钢带触发程序

3.2 捆带剪切和牵引

(1)拆剪工具采用铲起、剪切的捆带拆除方案,采用一只液压缸驱动铲刀拆除捆带。控制系统检测到捆带并确定精确位置后,机器人携带拆捆工具头压靠在钢卷上,用铲刀将捆带铲起并夹紧,铲刀夹紧的捆带由机器人移动放置在收集装置内。

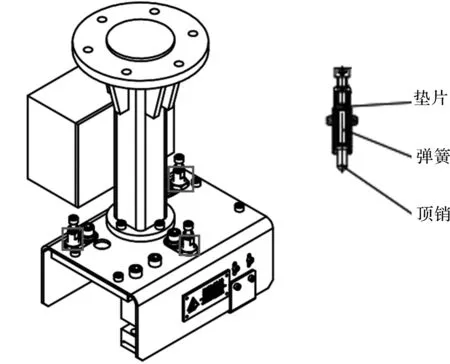

(2)拆剪工具与工业6轴机器人连接处采用浮动连接装置。机器人拆捆带时要求拆剪工具与钢卷表面贴服紧密,因此要求拆剪工具能够跟随钢卷表面进行小幅度的各个方向转动,同时要求拆剪工具压紧在钢卷表面, 该拆捆带机器人采用浮动连接装置,如图5所示。拆捆头和机械臂的每个连接螺栓处采用特殊结构,中间安装特殊弹簧装置,这样在末端执行器接触钢卷前,末端执行器与机器人刚度很大,不发生偏转,定位准;在末端执行器接触钢卷后,末端执行器与机器人机械臂间因弹簧的作用在一定范围内刚度较小,这使得末端执行器能与钢卷贴服较好。

图5 浮动连接装置

(3)机器人拆捆带时,拆剪工具的铲刀需将捆带从钢卷表面铲起,然后剪切,完成捆带拆除工作。捆带与钢卷贴合紧密,拆剪过程中运动幅度很小,很难分辩,拆剪是否成功的检测一直很难实现。系统设置的捆带检测装置结构简单,通过检测组件可实时检测待拆捆带是否被铲起,同时在拖拽捆带时,可实时检测捆带是否滑脱。

3.3 质量判定

多功能拆捆机器人还设置了一套对钢卷边部、内圈、外圈拍照扫描系统,使用相机对钢卷进行拍照并传到识别系统。通过缺陷检测系统的自学习优化算法,显示缺陷类型和位置,通过计算机识别和人工确认钢卷缺陷是否可以放行。端部表面成像采用成熟的面阵或者线阵视觉系统,可检测的缺陷类型有:亮点、飞刺、边损、边裂、头尾折叠、扁卷、内外松卷等。

4 设备运行与维护

4.1 防碰撞

防止天车吊物碰撞机器人系统,在钢铁企业中天车吊物通常质量较大,一旦与机器人发生碰撞,将产生不可修复性故障;再者当系统发生故障,机器人未回到原位时,万不可采取短接、封点等手段强制解除拆带系统与步进梁的连锁,避免钢卷与机器人发生碰撞,也是会产生不可修复性故障。

4.2 安全防护

安全防护系统由安全围栏、安全门、安全门锁、三色灯等组成,系统设计了安全围栏将拆带系统设备放置在围栏内,按照安全原则进行设计,当设备需要检修或者紧急情况可按下急停按钮,停止系统运行;设备正常运行时严禁进入围栏内部,当系统安全门一旦打开,安全门锁被触发,系统自动停止运行,触发声光报警;生产实践中常常发生误开安全门或安全门连锁误动作而引发系统停机事件,因此要采取措施防止误碰急停按钮和误开安全门,加强安全设备维护 。

4.3 辅机收捆带系统维护

辅机收捆带系统设备看似都为常规设备,好像没有技术含量,但整套系统运行中往往是此系统报故障最多,因此需要定期巡检、维护,保证气压、油压在正常范围内,各个气缸磁性开关位置正常、电路正常;保证液压系统正常,各个导轨滑块润滑正常。

4.4 拆捆头的维护

拆捆头是拆带系统的重要部件,设备精密度要求高,导轨滑块间隙过大或过紧都不能满足,需要经常检查、调整并润滑;铲刀及切刀需要定期检查定期更换。

5 结束语

该机器人拆捆带系统利用机器人自动对钢卷外圈捆带进行识别、拆除、收集,有效减少了生产参与人员,大幅降低作业人员的安全隐患,自2021年投产以来,自动拆捆机器人对冷轧机组生产率的提高起到了重要作用。同期,该厂的九条产线还投用了自动贴标机器人、自动喷号机器人、锌锅捞渣机器人等,大量机器人的投用,大大提升了该厂产线的自动化水平。

随着数字化、智能化、可视化技术的成熟发展,其新技术的集成应用,对传统的人工操作和自动化控制都起到了颠覆性的迭代,改善了产品质量,提高了经济效益,减轻了劳动强度,保护了生态环境,是工业可持续发展的必然选择,也是发展钢铁行业智能控制的必由之路。