续油管注入头夹块结构设计与优化

张东阳,韩 军

(1.安徽省天然气开发股份有限公司,安徽 合肥 230051;2.和县皖能天然气有限公司,安徽 马鞍山 238200)

0 前言

夹持装置是注入头结构的核心组成之一,直接参与夹紧连续油管工作,其结构合理性直接影响着连续油管作业装备的性能发挥与使用寿命[1]。注入头在使用中,夹块结构设计不合理将会导致连续油管挤压变形较大,或者夹块与连续油管间发生相对滑动,造成夹持可靠性降低,严重影响了连续油管的使用寿命[2]。为使夹持装置适应更为恶劣的工况环境,提高夹块夹持连续油管可靠性,延长连续油管使用寿命,提出了槽型夹块设计结构,并进行结构参数优化研究。

1 普通型夹块与开槽夹块夹持结构有限元分析

1.1 有限元模型建立

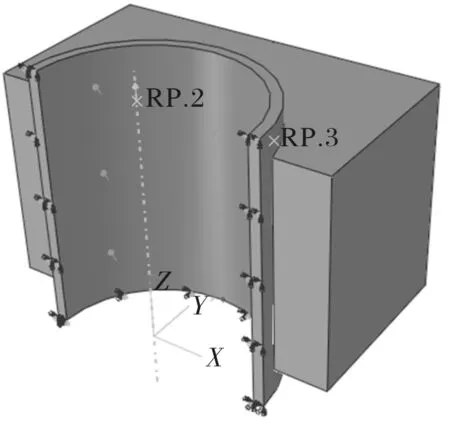

根据ZRT80注入头[3]最恶劣工况受力情况,对夹块夹持连续油管进行强度分析。由于夹块夹持连续油管模型对称性,为简化计算,取1/2夹块建立夹持有限元模型,如图1所示。网格划分时,由于连续油管较夹块更易变形,连续油管采用1.5 mm大小的8节点线性减缩积分C3D8R单元,夹块网格粗略划分。

图1 夹持模型的边界条件及载荷

在连续油管轴对称面上施加Y方向的位移约束,轴向底端面上施加Z方向位移约束;考虑到同时夹紧连续油管的夹块对数为10个,忽略动载荷的影响,假设各夹块均匀受力,每对夹块上的轴向力为36 kN,夹紧力为128 kN,油管内壁液压P=10 MPa。

1.2 夹持结构有限元分析

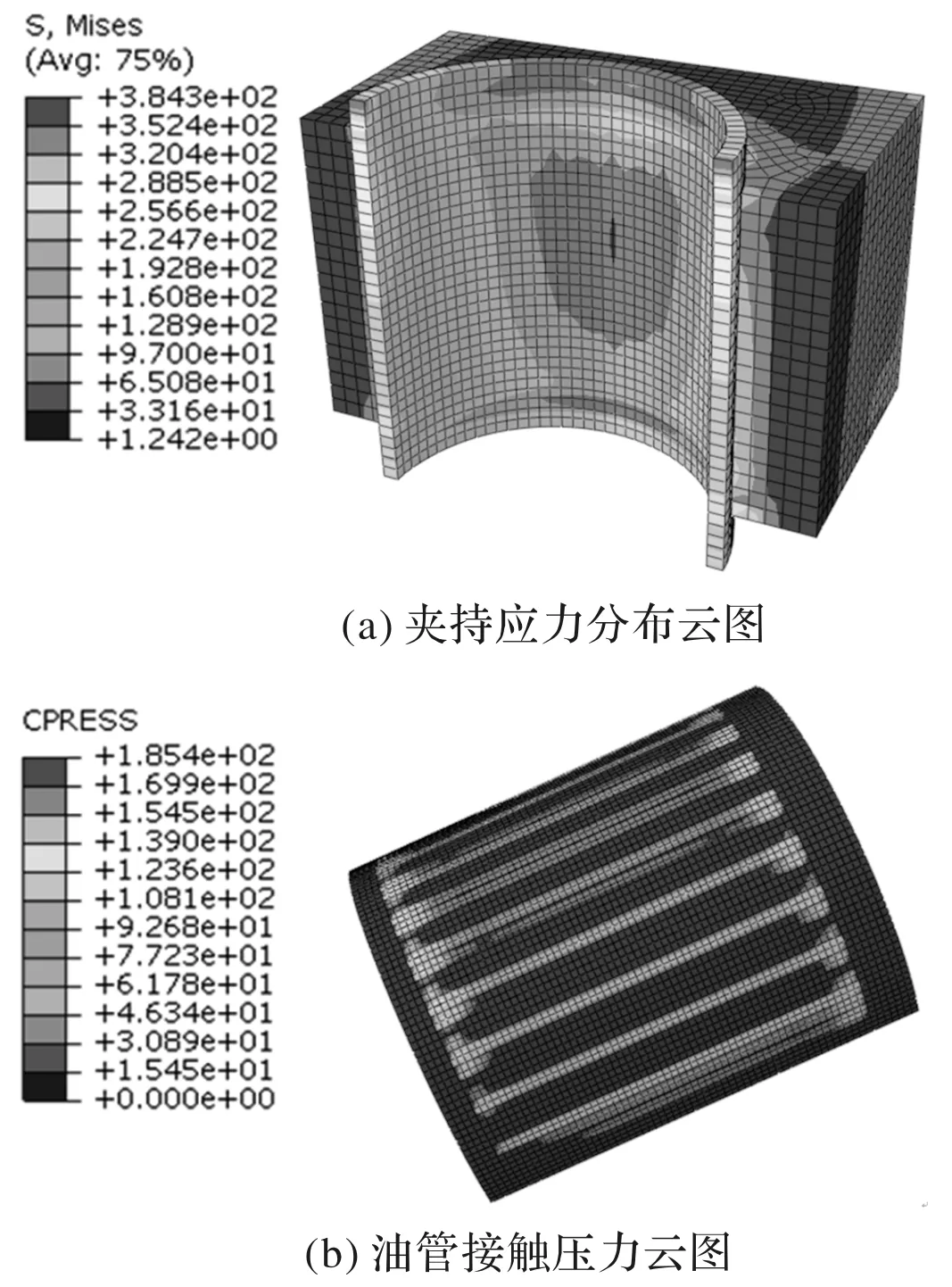

在最恶劣工况下进行夹持结构强度有限元分析,得到夹持应力、接触压力分布云图,如图2。

图2 夹持有限元分析结果

图2中连续油管最大应力集中在靠近油管对称面附近内侧处,且最大应力值为384.3 MPa,低于材料屈服强度620.5 MPa,表明连续油管发生了弹性变形,处于安全工作状态。连续油管外表面的接触压力沿着圆周方向呈现不均匀分布,在靠近夹块末端接触处的接触压力最大,为185.4 MPa。该工况条件下夹持应力较大,需对夹块结构进行改进,以降低连续油管应力。

1.3 开槽夹块有限元对比分析

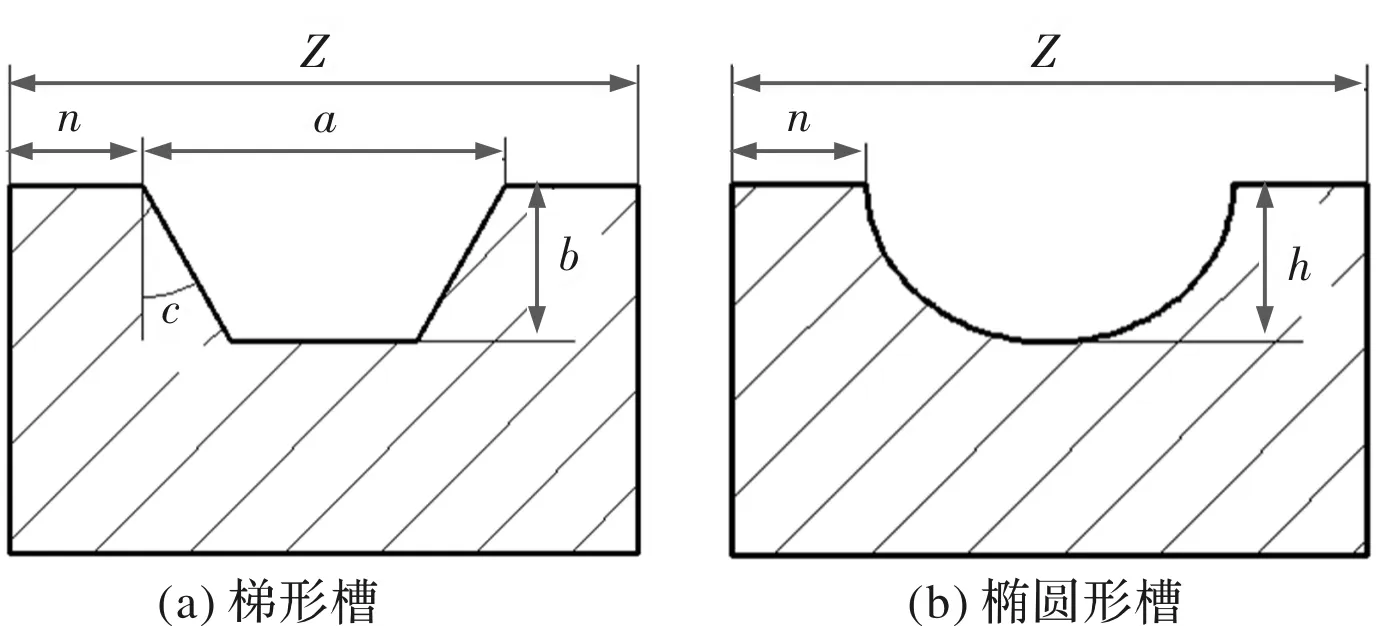

为降低连续油管夹持应力,并考虑尽可能增大夹持接触面积情况下,提出了椭圆形槽、梯形槽(30°梯形角)两种开槽夹块结构,如图3所示。

图3 槽形几何形状示意图

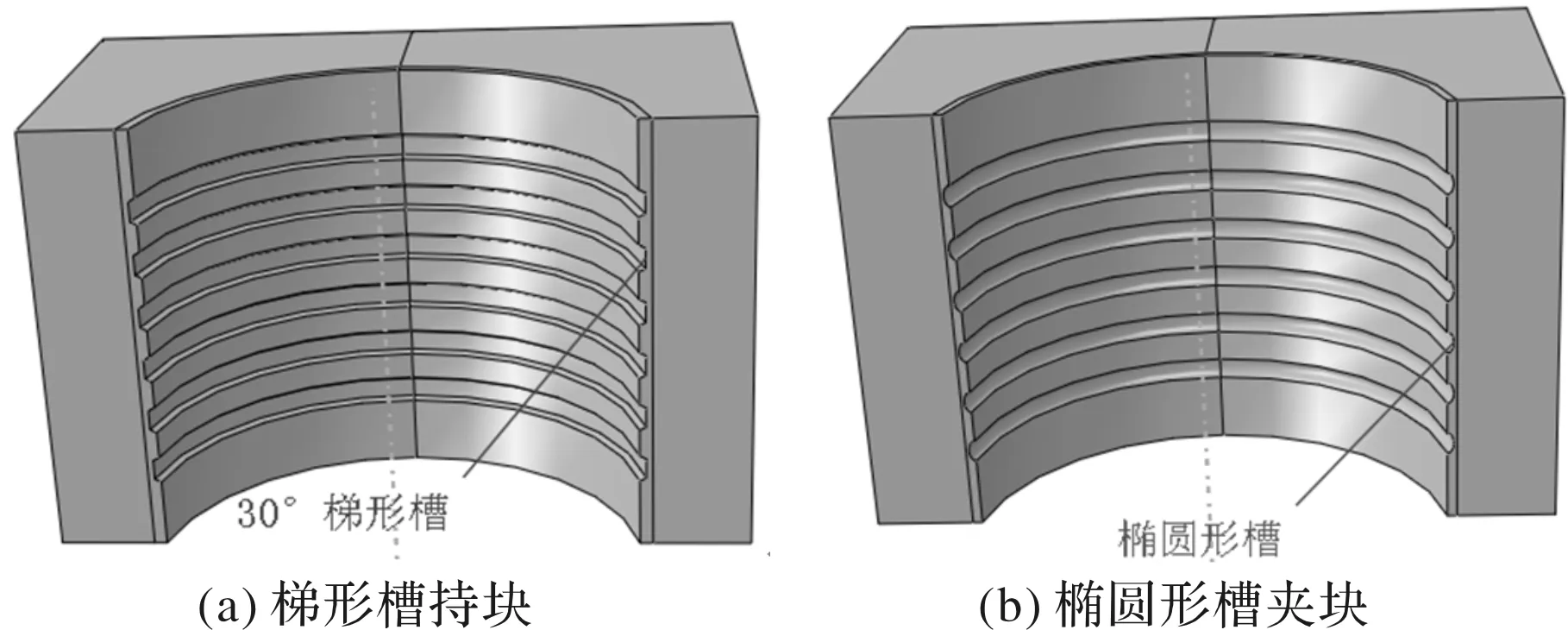

夹块内表面开槽不同于卡瓦槽型结构,槽齿过于锋利会对管表面造成刻痕伤害,导致连续油管工作失效损坏,所以齿槽深度不宜过大,槽齿面长度也不能过小,以免影响夹持接触面积。取开槽深度1.18 mm,槽齿面长度4 mm,梯形槽倾角为30°,开槽数目为6,分别建立两夹块的三维模型,并导入到Abaqus中进行有限元分析,如图4所示。

图4 不同槽形夹块结构模型

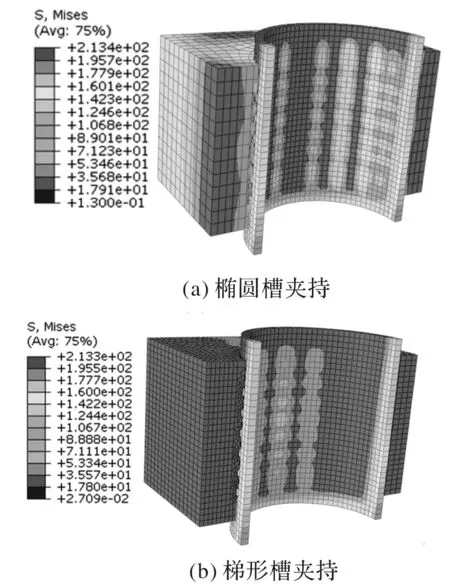

保持边界条件和载荷大小不变,分析得到两夹块Mises应力分布云图,如图5所示。

图5 不同槽形夹块的夹持应力云图

图5中梯形槽、椭圆形槽夹块夹持连续油管的最大应力均位于连续油管对称面附近,应力值为213.3 MPa、213.4 MPa,均比常规夹块夹持的最大应力降低约44.4%。

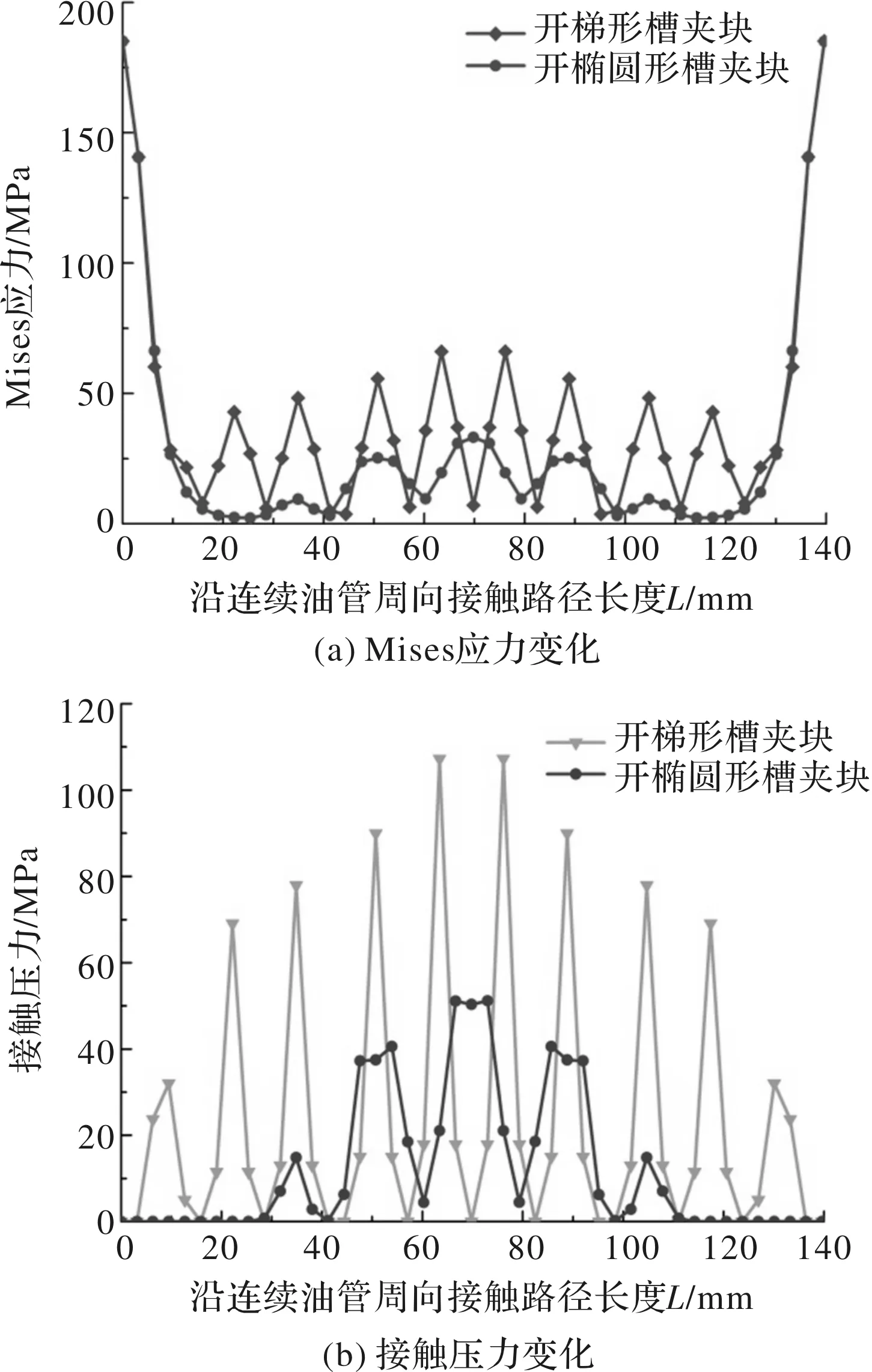

为进一步对比分析两槽形夹块夹持性能,沿连续油管圆周方向上分别提取夹持段Mises应力、接触压力分布情况,如图6所示。

图6 连续油管外壁夹持段夹持特性

沿圆周接触路径方向上,图6a中梯形槽夹块对连续油管的夹持应力分布更均匀,在槽齿面长度相同情况下,梯形牙比椭圆形牙材料体积大,能够承受的抗挤毁强度更高,优于椭圆形槽夹块工作性能。图6b中连续油管表面的接触压力均呈对称分布,呈先增加后逐渐减小的变化趋势。梯形槽夹块对连续油管的平均接触压力值、面积明显高于椭圆形槽夹块,最大接触压力为107.2 MPa,比椭圆形槽夹块夹持提高了近1.1倍。因此,对比分析优先选梯形槽夹块。

2 梯形槽夹块结构参数优化

2.1 强度正交试验设计

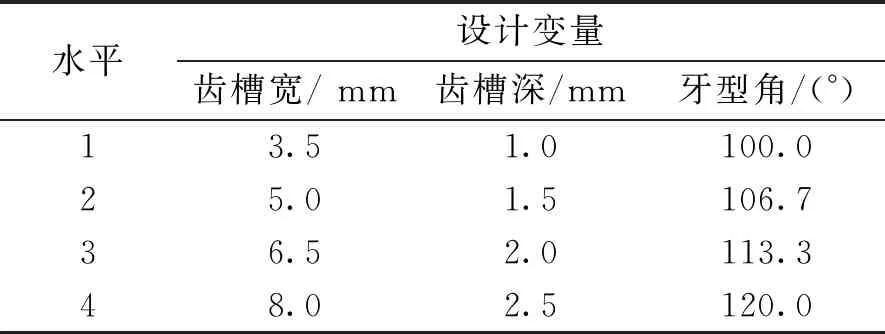

合理的梯形夹块结构参数可以有效提高夹持性能,增大夹持连续油管接触面积,改善连续油管使用寿命。利用DOE试验设计分析法[4],研究齿槽宽a,齿槽高b,牙型角c对夹持性能影响。根据夹块实际结构尺寸以及开槽数情况[5],确定各参数变量取值范围:3 mm≤a≤8 mm,1 mm≤b≤2.5 mm,100°≤c≤120°,选取4个参数水平值如表1所示。

表1 参数变量的水平取值

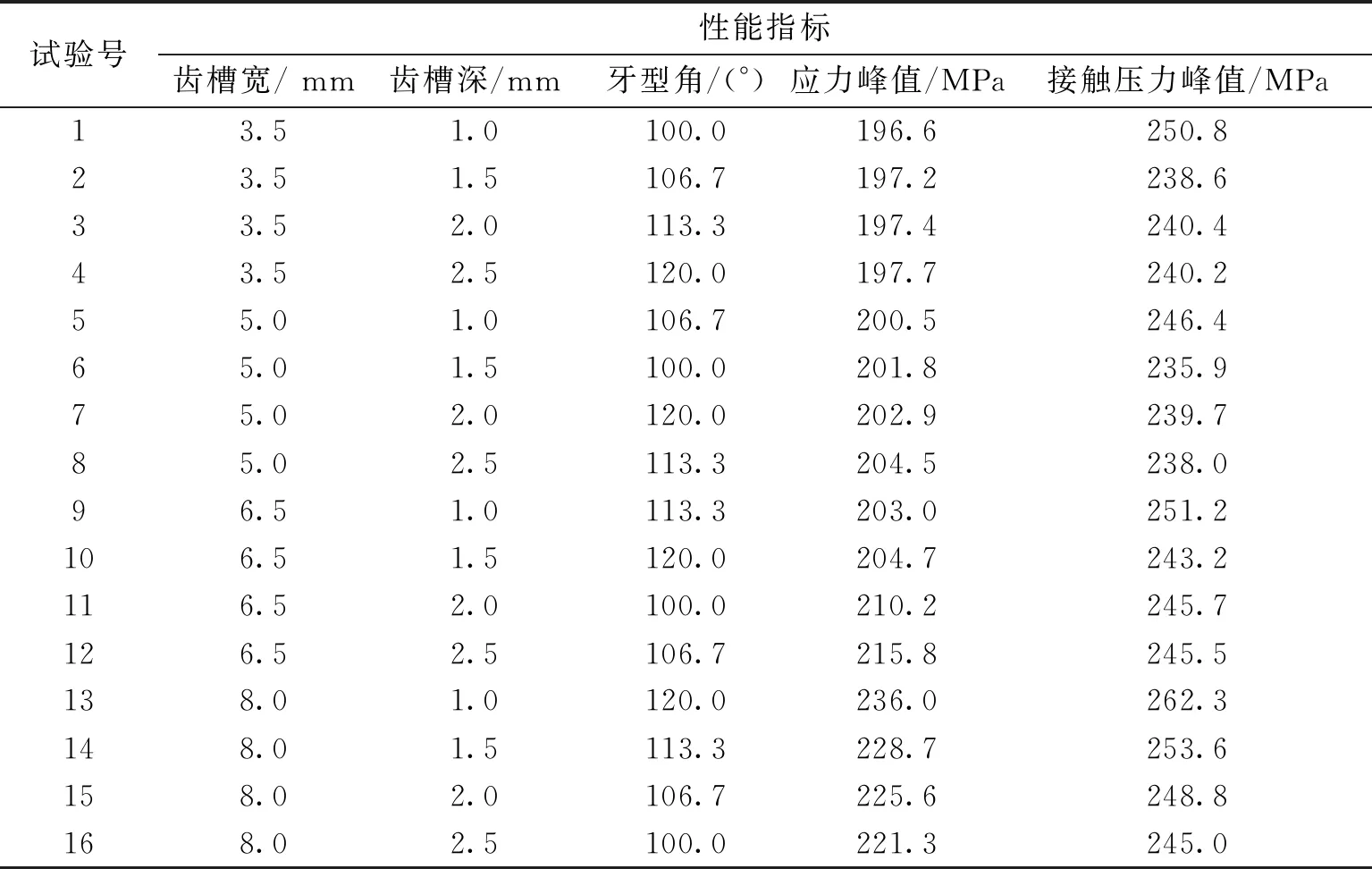

DOE正交试验中,夹块结构共有3个参数,每一参数确定4个水平值,选取正交表L16(43)。通过有限元分析得到不同尺寸组合夹持强度,如表2所示。

表2 正交试验计算结果

对比第1组、第13组试验结果, Mises应力的最大值相差39.4 MPa,由此可以看出,对夹块槽结构进行参数研究很有必要。

2.2 梯形槽夹块结构参数显著性分析

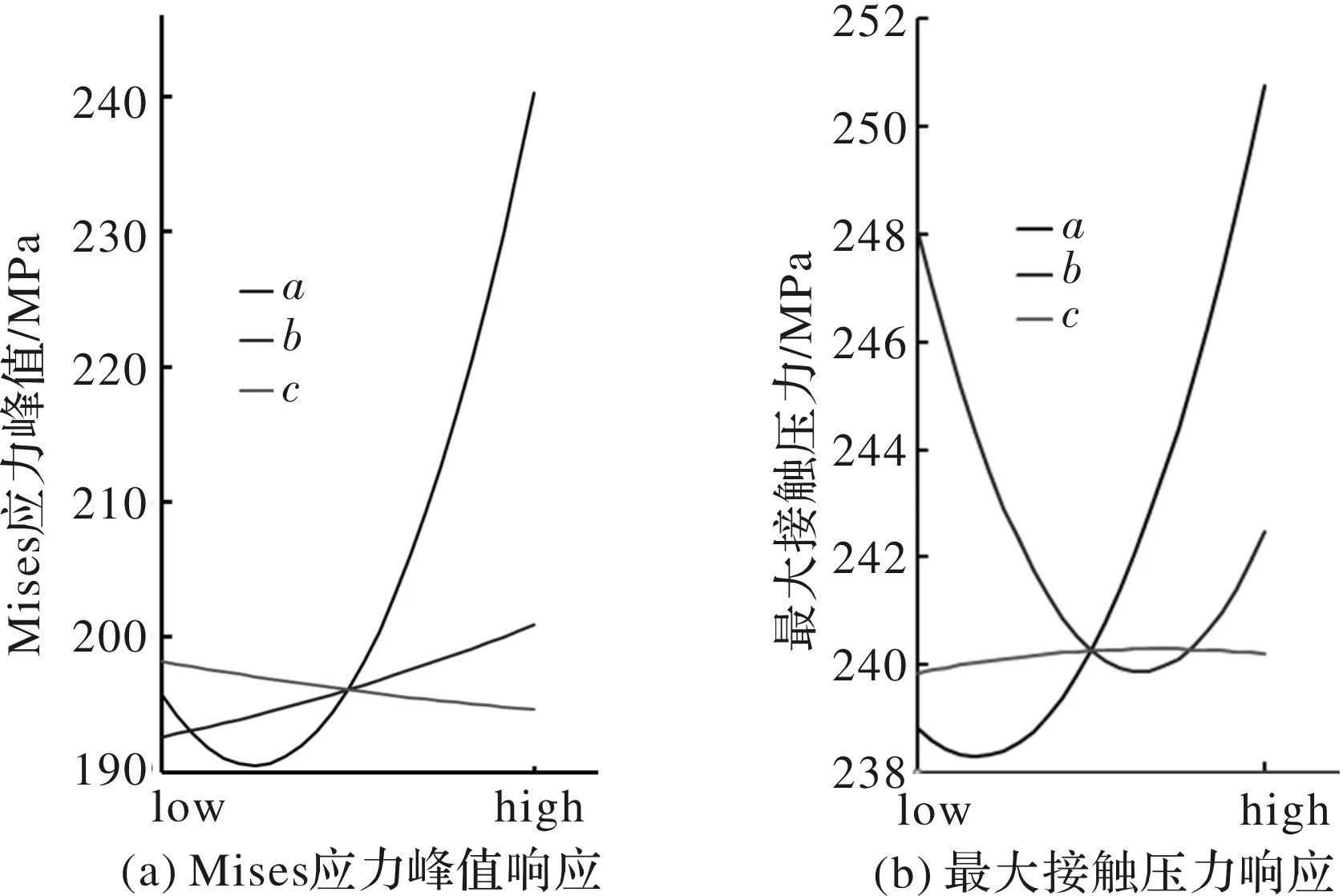

利用ISIGHT集成数据处理模块,对正交试验计算结果进行直观分析得到参数变量改变对性能指标的影响程度和趋势,如图7所示。

图7 参数变量对性能指标的主效应影响趋势

图7a中Mises应力峰值随着齿槽宽增加明显呈曲线式增大,表现为显著性影响,而随着齿槽深和牙型角的增加分别表现为缓慢增大和减小。图7b中,最大接触压力随齿槽宽增加曲线式显著增大,随齿槽深增加表现为先减小后增大变化趋势。牙型角对其影响程度比较小,曲线呈缓慢的变化。

2.3 梯形槽夹块结构参数交互作用分析

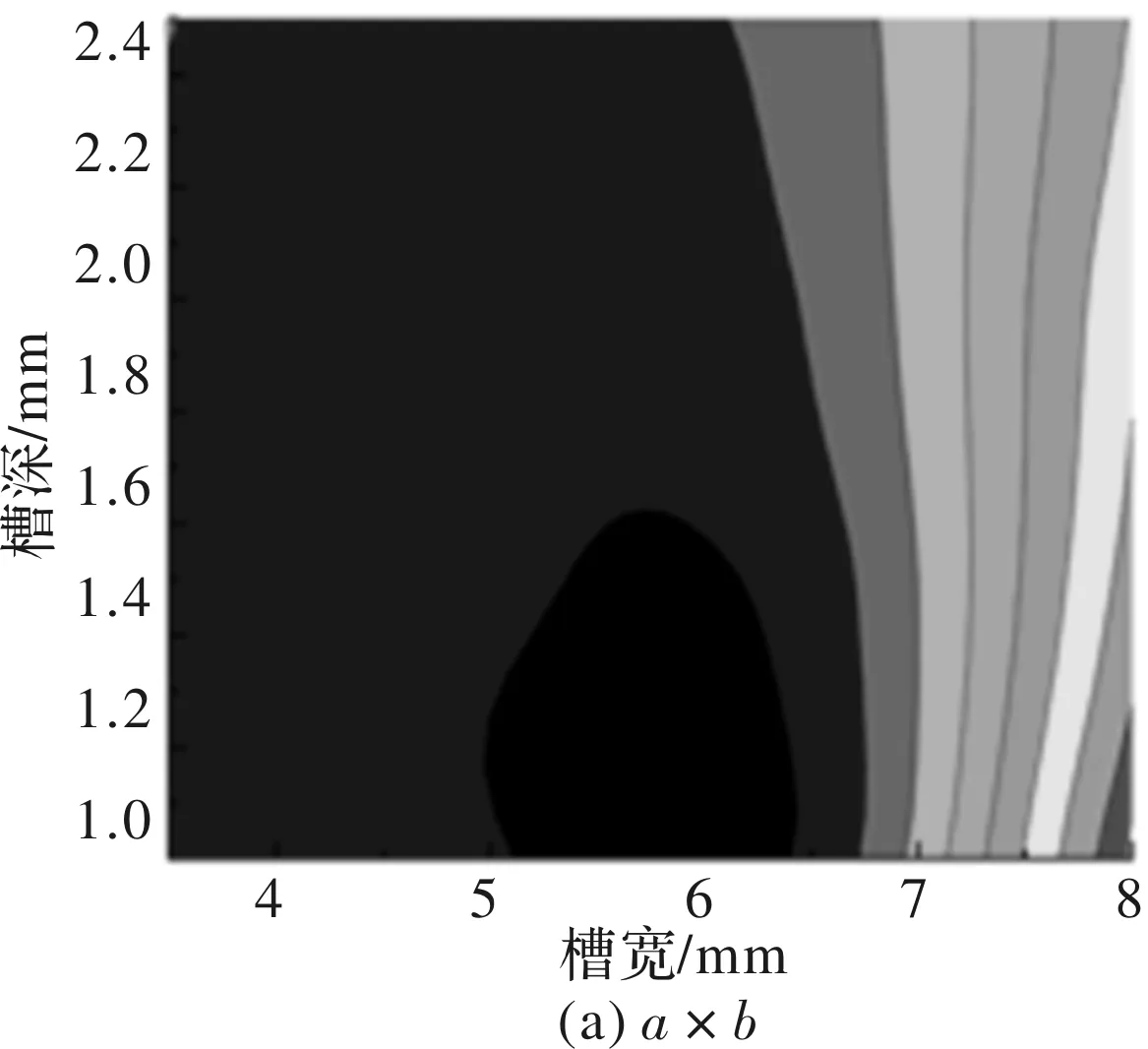

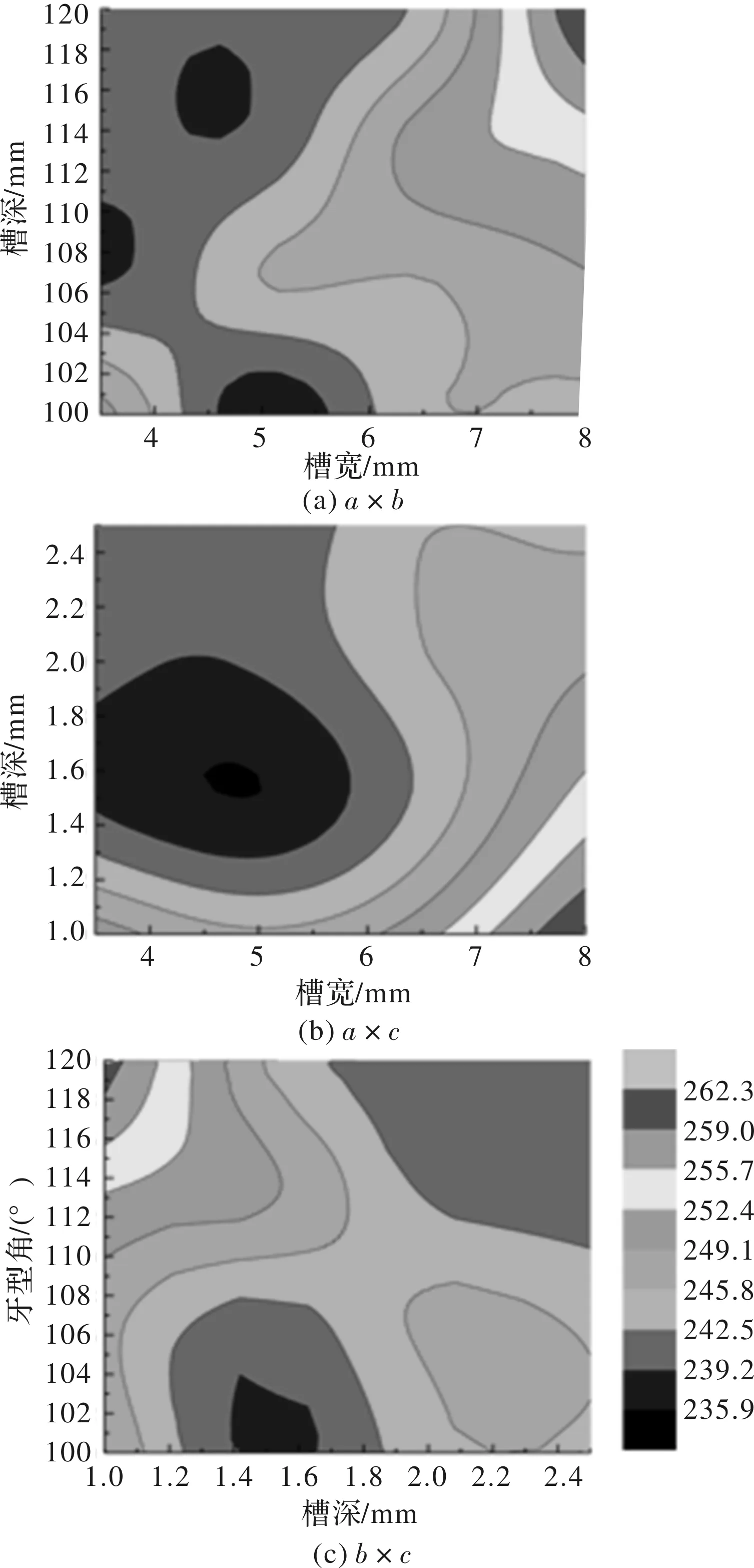

为缩小夹块槽形尺寸范围,找出最佳组合尺寸,进一步分析参数变量的交互作用对夹持强度的影响。根据正交试验数据得到两个变量相互影响的最大Mises应力、最大接触压力等直线图,如图8、9所示。

图8 参数变量对Mises应力峰值的影响

根据各参数变量对最大接触压力和Mises应力峰值的影响趋势,初步确定齿槽宽、齿槽深、牙型角三个参数变量的取值区间为:a∈[3.5,5.2]∩b∈[1.0,1.6]∩c∈[112,120]。

图9 参数变量对最大接触压力的影响

当槽宽取值过大时,卡牙的整体尺寸就越小,结构强度降低,同时与连续油管的接触面积将明显减小,严重影响了夹块的抗挤压能力。所以槽宽取值应在较小的范围内选取。初步确定取值区间为:a∈[3.5,4.5]∩b∈[1.0,1.6]∩c∈[113.2,120]。综上,取各个参数区间交集,最终区间范围为:a∈[3.5,4.5]∩b∈[1.0,1.6]∩c∈[113.2,120]。

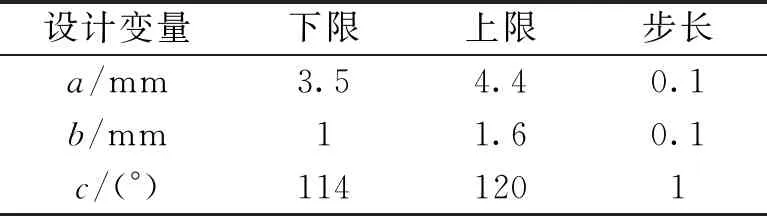

2.4 全因子试验设计

根据前述参数区间,对参数变量进行全因子试验[6],角度变化以1°为间隔,齿槽宽、齿槽深变化以0.1 mm为间隔,具体取值见表3,共72次仿真计算。

表3 夹块梯形槽参数全因子试验参数取值表

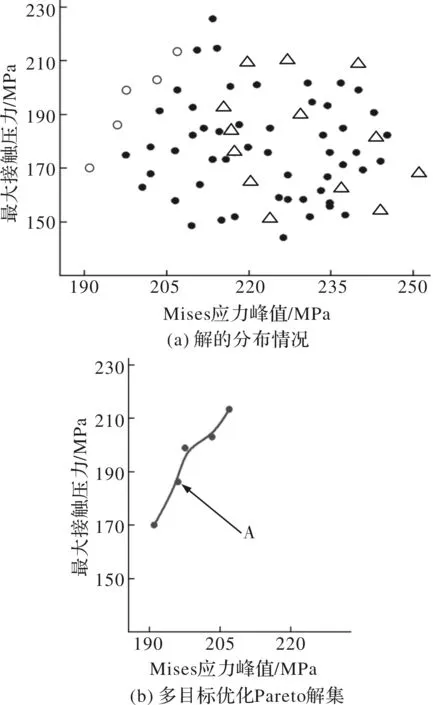

Pareto解集为解决多目标优化的单一解而提出的,对应目标函数空间的像称为Pareto前沿。根据参数变量的不同尺寸全因子试验结果,将全部组合的Mises应力峰值以及最大接触压力对比分析,得图10解集分布形式。其中实心点集合表示可行域的解集,三角形点为不满足约束条件的解集,空心点为符合设计条件的Pareto最优解。图10b为Pareto最优解集拟合曲线,利用子目标间的协调和折衷方法能够使得多目标均尽可能的达到最优。

图10 试验设计优化结果分析

根据图10b中Pareto解集的分布看出,点A是位于Pareto前沿上的一个解,与图中第三个最优解比较,最大接触压力值略微降低(第三个最优解Mises应力峰值为199.5 MPa,而A解最大接触压力值为191.8 MPa,降低了6.6%),但此时连续油管上的Mises应力峰值最小,对应连续油管被夹持的最大应变量最小,对连续作业时的安全系数程度最高。因此,Pareto解集上A点为最优解,对应梯形槽夹块结构尺寸为:a=3.5 mm,b=1 mm,c=120°。对比常规夹块夹持,优化后的梯形槽夹块夹持Mises应力峰值为191.8 MPa,应力降低了50.14%,优化效果明显。

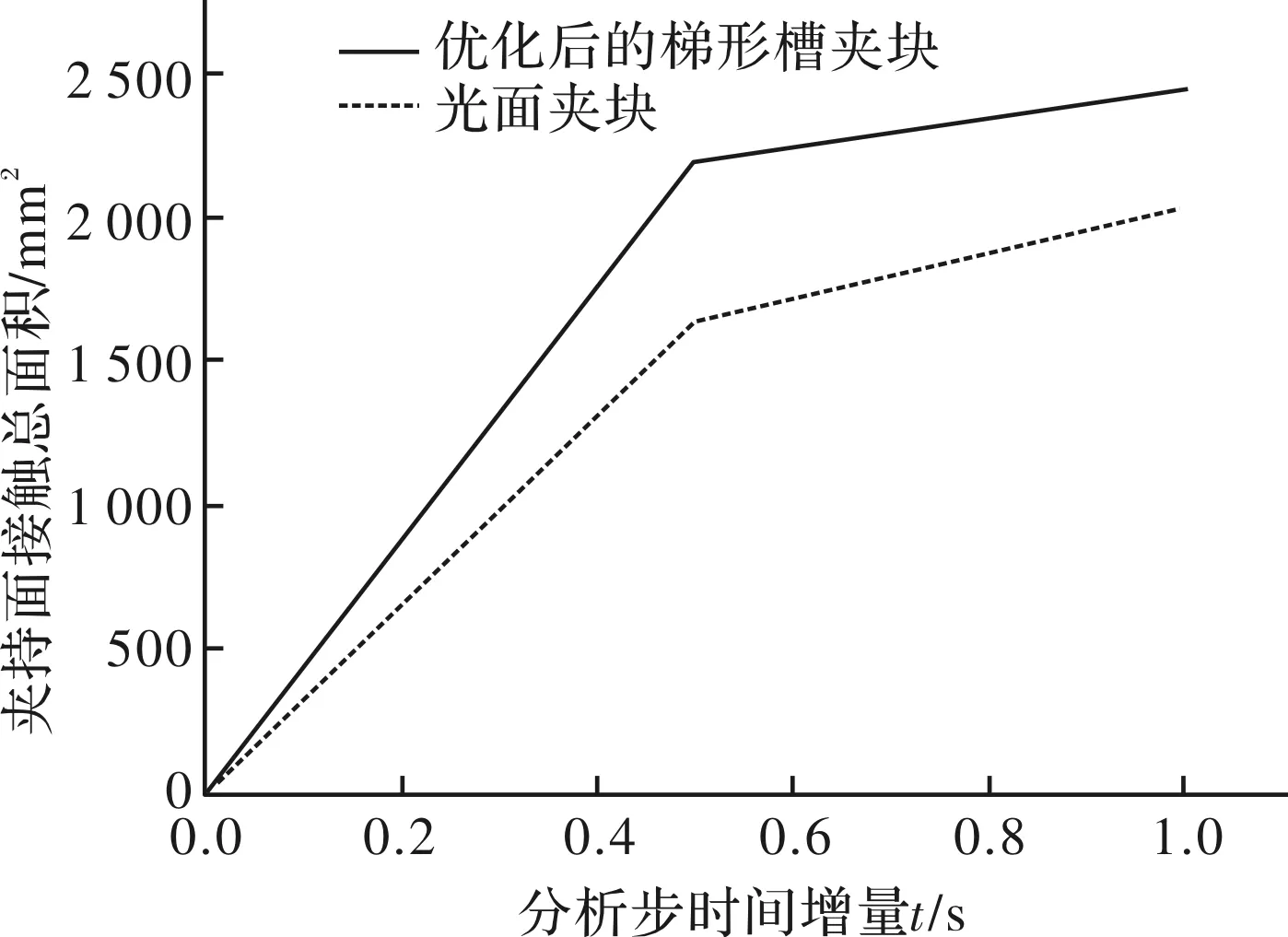

图11 油管夹持表面有接触压力的面积

优化后梯形槽夹块与连续油管有效接触面积比常规夹持时增大了16.9%,这是由于夹块槽与槽之间的空间对连续油管的挤压应变有一定的缓解作用,虽然开槽对整体夹块内圆面积有所减小,但更加充分保证了与连续油管的接触,使得夹持有效压力接触面积增加,提高了连续油管的工作性能和使用寿命。

3 结论

(1)两种不同槽形夹块夹持连续油管最大应力分布均位于连续油管对称面附近,均比常规夹块夹持的最大应力降低约44.4%,夹块开槽设计符合实际工作要求。

(2)沿圆周接触路径方向上,开槽夹块夹持连续油管接触压力均呈对称分布,呈先增加后逐渐减小的变化趋势。梯形槽夹块对连续油管的平均接触压力值、面积明显高于椭圆形槽夹块,最大接触压力为107.2 MPa,比椭圆形槽夹块夹持提高了近1.1倍,优先选取梯形槽夹块。

(3)Mises应力峰值随齿槽宽增加明显呈曲线式增大,表现为显著性影响,而随着齿槽深和牙型角的增加分别表现为缓慢增大和减小。最大接触压力随齿槽宽增加曲线式显著增大,随齿槽深增加表现为先减小后增大变化趋势;牙型角对其影响程度比较小,曲线呈缓慢的变化。

(4)通过参数优化分析,得到梯形槽夹块结构最佳尺寸为:a=3.5 mm,b=1 mm,c=120°。优化后梯形槽夹块夹持应力较常规夹块应力降低50.14%,有效接触面积增大16.9%,优化效果明显。