耐高温氧化Fe-Cr-Ni 中熵合金氧化层的微结构与力学性能分布

杜晓洁,丁骁,马新元,张威,贾玺泉,范光伟,何宜柱

(1.安徽工业大学 材料科学与工程学院,安徽 马鞍山 243002;2.太原钢铁(集团)有限公司 先进不锈钢材料国家重点实验室,太原 030024)

随着我国航空航天事业的迅猛发展,对耐高温结构件的需求量不断增大,同时对材料力学性能和抗氧化性能的要求也进一步提高。传统的耐高温材料如耐热钢、镍基合金等,经历了长时间的探索,其性能的提升空间越来越小[1-2]。高熵合金(HEAs)和中熵合金(MEAs),具有多主元合金成分,大大拓展了可探索的合金体系空间,这一合金设计概念一经提出便成为了众多材料设计者们的研究热点,因其具有稳定的单相固溶体结构与热稳定性,是极具潜力的新型耐高温材料[3-6]。氧化层的致密性是影响合金耐氧化性能的关键因素,致密且连续的氧化层可以成为阻碍O 原子与金属原子扩散的屏障,从而提高材料的耐氧化性能。CoCrFeMnNi 高熵合金是研究较广泛的HEAs 之一,经高温氧化后在合金表面形成多相、不连续的氧化皮,因含有大量的 Mn 元素,生成的Mn3O4氧化皮层多孔容易剥落,严重影响其抗氧化性[7]。不含Mn 的CoCrNi 中熵合金具备优异的抗氧化性,经氧化后由Cr2O3、NiCr2O4和CoCr2O4组成的氧化层是连续和致密的[8]。Adomako 等[5]对比分析CoCrNi、CoCrNiMn 和CoCrFeMnNi 合金的高温氧化行为时发现,CoCrNi 中熵合金的抗氧化性最高,然而昂贵的合金成本限制含Co 中熵合金的进一步推广应用。

本研究旨在开发一种具有优异抗氧化性的低成本中熵合金,根据原子尺寸差和混合焓判据[9-10]设计了单相FCC 固溶体结构的Fe-Cr-Ni 系中熵合金,因具有高的热力学稳定性,在高温强度和耐氧化等方面具有很大的潜力。再利用Schaeffler 图[11]中相形成Ni当量判据,添加N、少量Mn 元素部分取代Ni 元素,在保证单相FCC 结构稳定性的前提下,降低合金的成本。结合钢铁冶炼技术,成功实现了具有稳定单相FCC 结构的Fe-Cr-Ni 中熵合金的中板开发。本文通过高温连续氧化增重试验,研究Fe-Cr-Ni 中熵合金的氧化动力学,利用SEM、EDS、XRD、XPS 等分析技术,对Fe-Cr-Ni 中熵合金氧化层形貌与相结构进行分析,并通过微米划痕试验研究了氧化层的力学性能分布。

1 试验

1.1 材料

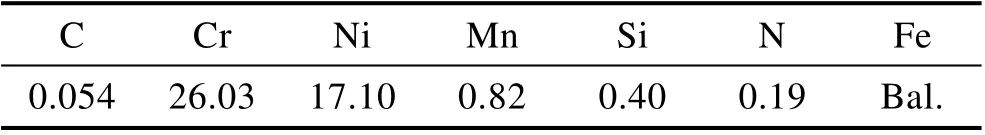

试验用材料为现场试制的Fe-Cr-Ni 中熵合金,添加适量的Si 以提高其抗氧化性,其主要化学成分如表1 所示。

表1 Fe-Cr-Ni 中熵合金的化学成分Tab.1 Chemical composition of Fe-Cr-Ni MEA wt.%

1.2 方法

1.2.1 连续氧化增重试验

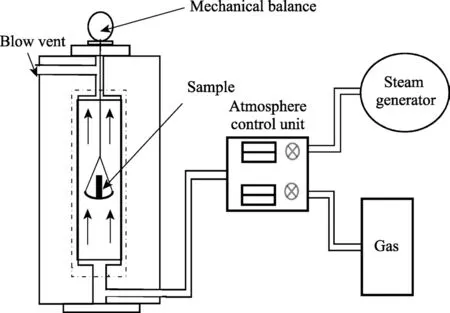

本试验参照GB/T13303—91 进行,采用连续增重法进行氧化增重测量,在大气环境下,对试样在1 150、1 180、1 210、1 240 ℃下进行高温氧化,氧化时间为4 h。试验采用的加热及称量系统包括高温管式电阻炉和机械分析天平,并配有可调节气氛控制系统,如图1 所示。采用B 型热电偶进行测温和控温,热电偶温度探测点位于炉膛中心放置试样区,温控精度小于±5 ℃。机械分析天平放置在管式炉上部,量程200 g,精度0.1 mg。试验过程中,通过铂丝将放置试样的Pt 坩埚悬挂在天平底部的挂钩上来实时称量,避免因氧化过程中氧化层剥落引起增重试验误差增大。

图1 连续氧化增重试验装置Fig.1 Experimental apparatus for continuous oxidation and weight gain experiment

1.2.2 氧化层形貌、结构及相组成分析

为了表征氧化层形貌、结构及元素分布,用液态环氧树脂镶样,之后在180#—2000#砂纸上逐级研磨,并用粒度为1.5 μm 的金刚石抛光膏抛光,经酒精冲洗后吹干。

采用TESCAN MIRA3 场发射扫描电子显微镜(FESEM)观察合金氧化层表面形貌、截面形貌,同时使用Oxford X-Max 能谱仪(EDS)分析氧化层成分进行初步分析。采用日本理学株式会社Ultima IV X 射线衍射仪对试样表面氧化层进行物相鉴定,2θ为10°~90°,扫描速度为5 (°)/min。采用带有Al Kα射线源的X 射线光电子能谱(XPS,Thermo Scientific K-Alpha)分析氧化层表层的成分。XPS 测试中用C的标准峰校准(C 1s,284.8 eV),使用 Avantage 商业软件对XPS 数据进行拟合和分析。

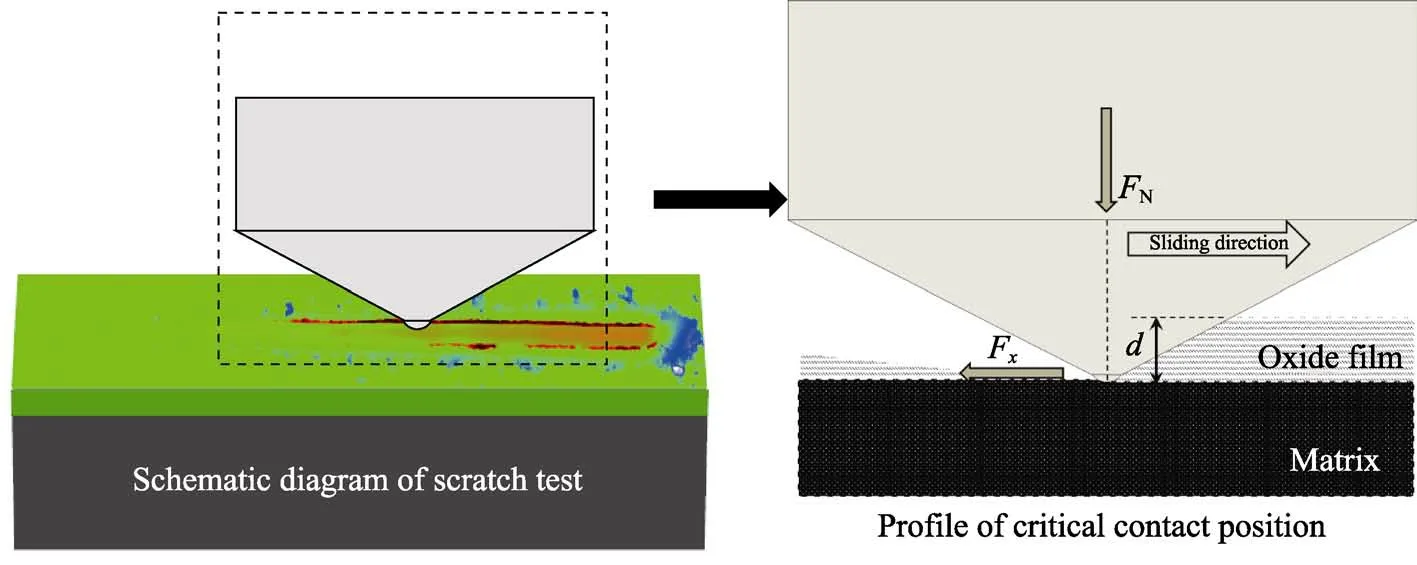

1.2.3 微米划痕试验

采用Rtec-3D 划痕仪进行微米划痕试验,划痕试验如图2 所示。在线性增加的载荷下,用金刚石压头以恒定速率由材料表面氧化层划至基体,通过测量划痕形貌、摩擦力、摩擦因数及载荷等参数,结合划痕形貌并基于线弹性断裂力学(LEFM)模型对Fe-Cr-Ni中熵合金氧化层表层至基体断裂韧性演变规律进行分析。本次试验采用半径R=100 μm、锥角2θ=120°的金刚石标准压头,载荷为0~50 N,划痕长度为3 mm。

图2 微米划痕试验示意图Fig.2 Schematic diagram of micron scratch test

2 结果与分析

2.1 高温氧化动力学

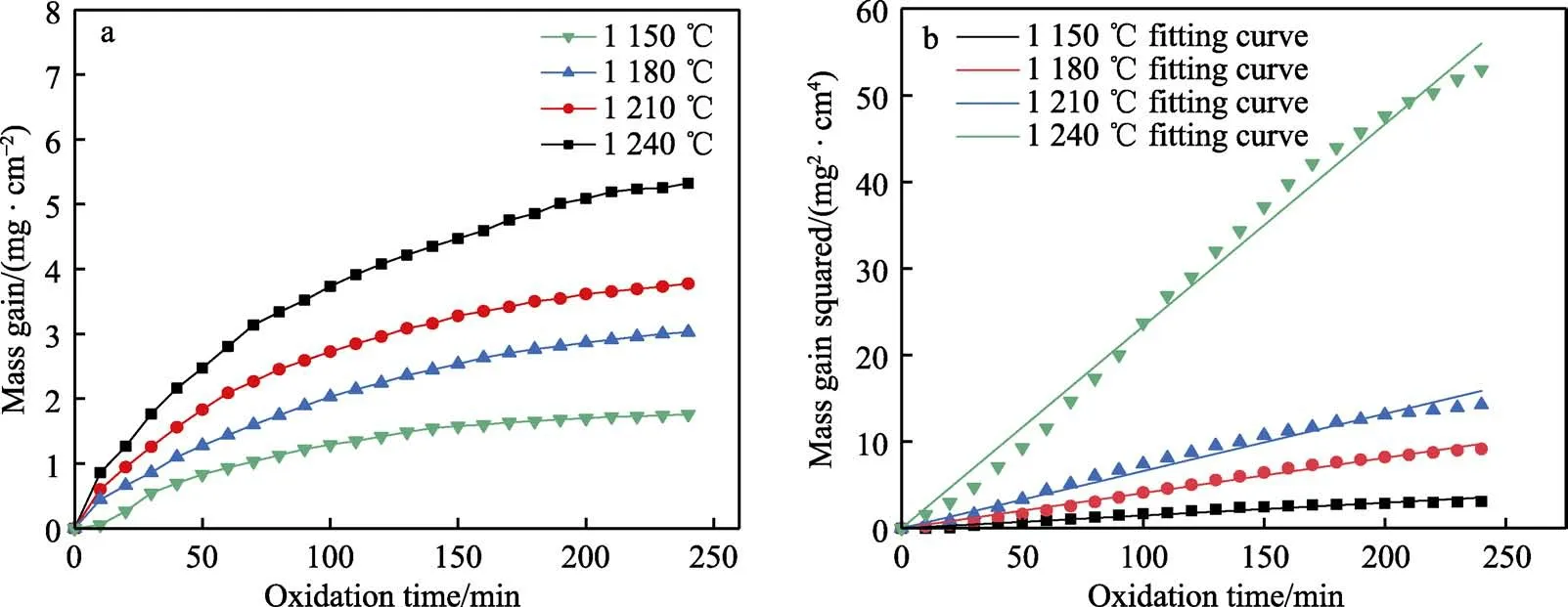

图3 为Fe-Cr-Ni中熵合金在不同温度下的氧化增重曲线和氧化动力学拟合曲线。随着氧化温度的升高,在相同的氧化时间内单位面积氧化增重逐渐增加,Fe-Cr-Ni 中熵合金氧化动力学曲线符合抛物线规律,说明氧化反应为扩散控制。所有温度下的氧化速率都有相似的变化,在氧化初期金属元素与O2-迅速结合形成快速氧化阶段,氧化速率大,随着氧化的进行,在合金表面形成具有保护性的氧化层,氧化层的存在阻碍了离子扩散使得氧化速率变慢。抛物线定律定义为:

图3 Fe-Cr-Ni 中熵合金在不同温度下的氧化增重曲线(a)和氧化动力学拟合曲线(b)Fig.3 Curves of Fe-Cr-Ni MEA oxidized at different temperatures mass gain (a) and oxidation kinetic (b)

式中:Δm/s表示单位面积氧化增重;t是氧化时间;K表示氧化速率常数。用不同温度下氧化增重的平方作为时间的函数,则曲线斜率即为K,拟合曲线如图3b 所示,得出的氧化速率常数列于表2。由表2可知,氧化温度越高,氧化速率增大,每个温度下线性拟合优度均高于0.97。

表2 不同温度下Fe-Cr-Ni 中熵合金的氧化速率常数和线性拟合优度Tab.2 Oxidation rate constants and R-squared of Fe-Cr-Ni MEA at different temperature

合金的高温氧化动力学由阳离子或阴离子通过扩散控制,其氧化速率常数与激活能之间存在关系式(2)[12-14]。

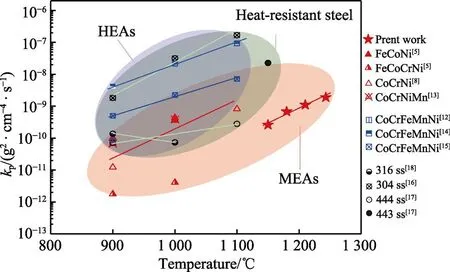

式中:K0是反应指前因子;Q是氧化激活能;R是气体常数;T是氧化温度。根据式(2)做lnK和1/T关系曲线,并用线性回归法计算出Fe-Cr-Ni 中熵合金在空气中的高温氧化激活能为417.64 kJ/mol,高于 Adomako 等[5]报道的 CoCrNi 中熵合金激活能400 kJ/mol,是Agustianingrum 等[8]报道的304SS 激活能(271.3 kJ/mol)的1.5 倍,CoCrFeMnNi 高熵合金[12]激活能(255.1 kJ/mol)的1.6 倍,显示了Fe-Cr-Ni中熵合金优异的抗氧化性。图4 是中熵合金[5,8,13]、高熵合金[12,14,15]、耐热钢[16-18]的氧化速率常数随温度的变化关系,在同一氧化温度下,Fe-Cr-Ni 中熵合金具有比高熵合金、耐热钢和CoCrFe 中熵合金更低的氧化速率,相同的氧化速率对应的氧化温度更高。氧化激活能是衡量材料抗氧化性的重要参数,而氧化速率则对应氧化进行的快慢。这充分说明同高熵合金、耐热钢和CoCrFe 中熵合金相比,Fe-Cr-Ni 中熵合金具有更优异的抗氧化性能。

图4 中熵合金、高熵合金、耐热钢的氧化速率常数随温度的变化关系Fig.4 The oxidation rate constant of medium entropy alloy, high entropy alloy, heat resistant steel varies with temperature

2.2 氧化层形貌及元素分布

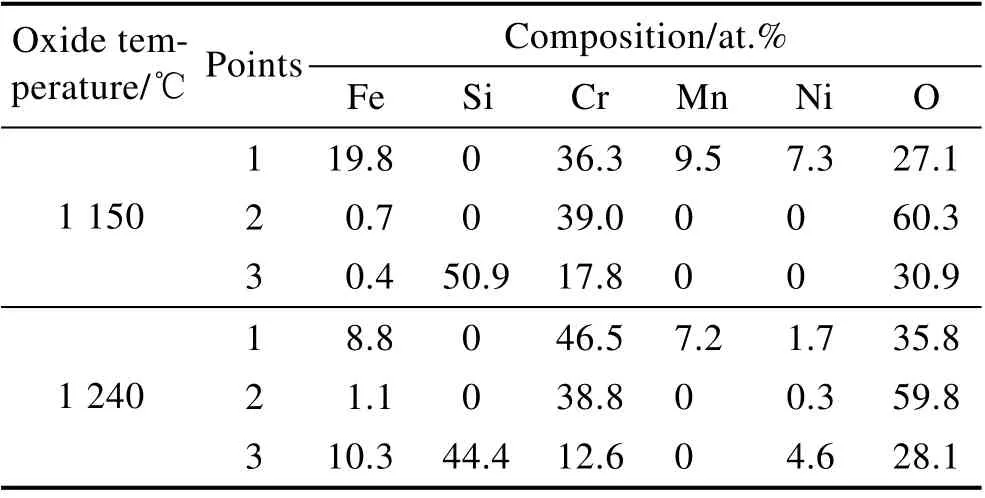

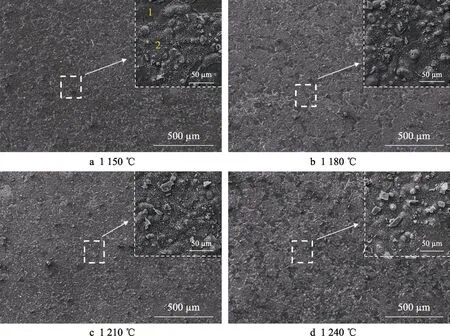

图5 为Fe-Cr-Ni 中熵合金在不同温度下氧化4 h后的表面形貌。由图5 可知,经不同温度氧化后,合金表面均呈黑色,氧化层完整,无孔洞和裂纹。在不同的温度下,表面氧化层均由致密的块状结构和尖晶石型氧化物构成,随着氧化温度的升高,块状结构尺寸变小,尖晶石氧化物逐渐增多。根据EDS 分析,图 5a 中标记 1 处的元素构成(原子数分数)是56.2%O、38.7%Cr、5.2%Fe、0.9%Ni,标记2 处的元素构成为61.0%O、28.3%Cr、7.2%Mn、3.5%Fe,这说明合金表面的块状结构主要是富Cr 氧化物,推断主要由Cr2O3构成,尖晶石型氧化物则主要由Fe、Mn、Cr 尖晶石氧化物组成。

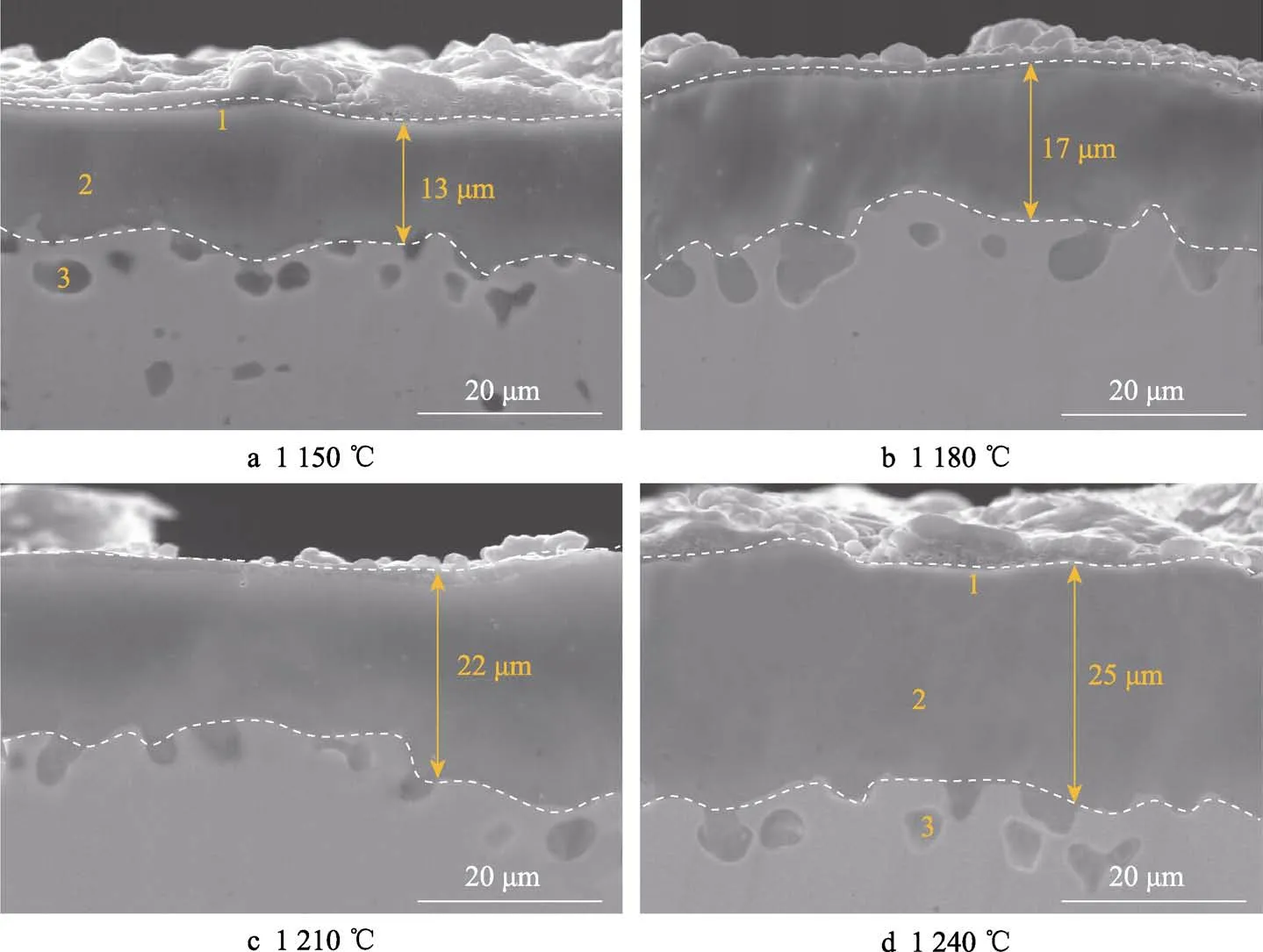

图6 为Fe-Cr-Ni 中熵合金在不同温度下氧化4 h后的截面形貌,截面不同位置标记点的化学成分见表3。由图6 可知,4 种氧化温度下的氧化层均附着在基体金属,氧化层连续致密且无孔洞和裂纹,在氧化层与基体界面,弥散分布着内氧化物颗粒。随着氧化温度的升高,氧化层厚度逐渐增加。根据EDS 能谱分析可知,经不同温度氧化后,氧化层元素组成一致,氧化层外层为含O、Fe、Cr、Mn 的尖晶石氧化物,这与图5a 中表面EDS 分析结果一致,氧化层内层则主要是由O、Cr 元素组成的Cr2O3,弥散分布的内氧化颗粒主要为SiO2。

表3 在1 150 ℃和1 240 ℃下氧化4 h 后Fe-Cr-Ni 中熵合金的截面化学成分Fig.3 The chemical compositions of the Fe-Cr-Ni MEA oxidation at 1 150 ℃ and 1 240 ℃ for 4 h

图5 Fe-Cr-Ni 中熵合金在不同温度下氧化4 h 后的表面形貌Fig.5 Surface and cross-section morphology of Fe-Cr-Ni MEA oxidation at different temperature for 4 h

图6 Fe-Cr-Ni 中熵合金在不同温度下氧化4 h 后的截面形貌Fig.6 Cross-sectional morphology of Fe-Cr-Ni MEA oxidation at different temperature for 4 h

为进一步确定氧化层截面元素分布,对氧化层截面进行EDS 线分析和面分析。图7 为1 150 ℃下氧化4 h 后Fe-Cr-Ni 中熵合金的横截面形貌及EDS 图谱。EDS 面分析显示了经氧化后的Fe-Cr-Ni 中熵合金氧化层的双层结构,外层是富Mn、Cr 的氧化层和内层是富Cr 的氧化层。氧化层的EDS 线扫描结果显示,内氧化层中的Cr、Mn 元素含量均高于基体,在氧化过程中,Mn 元素由基体向外扩散至氧化膜层表面与空气界面,形成富含Mn 的外层,从合金基体至氧化层外层的主要氧化物依次为SiO2、Cr2O3、尖晶石氧化物,致密且连续的Cr2O3成为合金元素和O 的扩散屏障,表层致密的尖晶石氧化物减少Cr2O3的挥发,使得合金的抗氧化性能大大提高,这与文献[14,19-20]报道的一致。

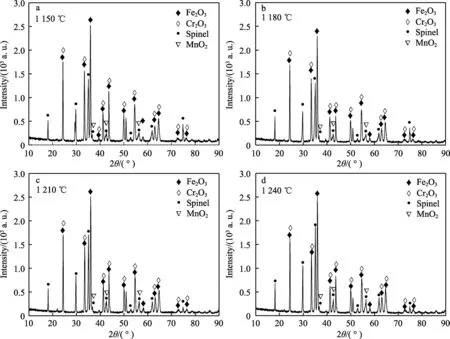

2.3 氧化层的相构成

为确定氧化层中的相构成,对在不同温度下氧化4 h 后的Fe-Cr-Ni 中熵合金氧化层表面进行XRD 和XPS 分析。图8 为Fe-Cr-Ni 中熵合金经不同温度氧化4 h 后氧化层表面的XRD 图谱,结果显示,经不同温度氧化后,氧化层中的相组成类似,随着氧化温度的增加,尖晶石氧化物的衍射峰强度增加,说明氧化温度越高,尖晶石氧化物的含量越高。氧化层含有Cr2O3、Fe2O3和尖晶石氧化物,以及少量的MnO2。结合图6 中氧化层EDS 点扫描和图7 中氧化层的线扫描结果,在1 150 ℃下氧化4 h 后,氧化内层含有的元素为60.3%O、39.0%Cr、0.7%Fe,O 和Cr 的原子数分数之比约为1.55,与Cr2O3中O 和Cr 的原子数分数之比(1.5)一致。由于选择性氧化,氧化初期在合金表面形成了稳定的Cr2O3保护层,这在增强合金的抗氧化性方面具有重要作用,同时因为氧和金属元素在氧化铬中的扩散系数很低,氧化铬成为防止进一步剧烈氧化的屏障,降低了氧化速率,使得合金具有很高的耐氧化性[21-22]。Mn、Fe 元素在合金中的扩散系数比Cr 更高,在高温驱动力作用下,促使Mn,Fe 元素向外层缓慢扩散[5],Fe2O3和尖晶石氧化物存在于外层中,Cr2O3存在于内层中。

图8 Fe-Cr-Ni 中熵合金在不同温度下氧化4 h 后的XRD 谱图Fig.8 XRD spectra of Fe-Cr-Ni MEA after oxidation at different temperature for 4 h

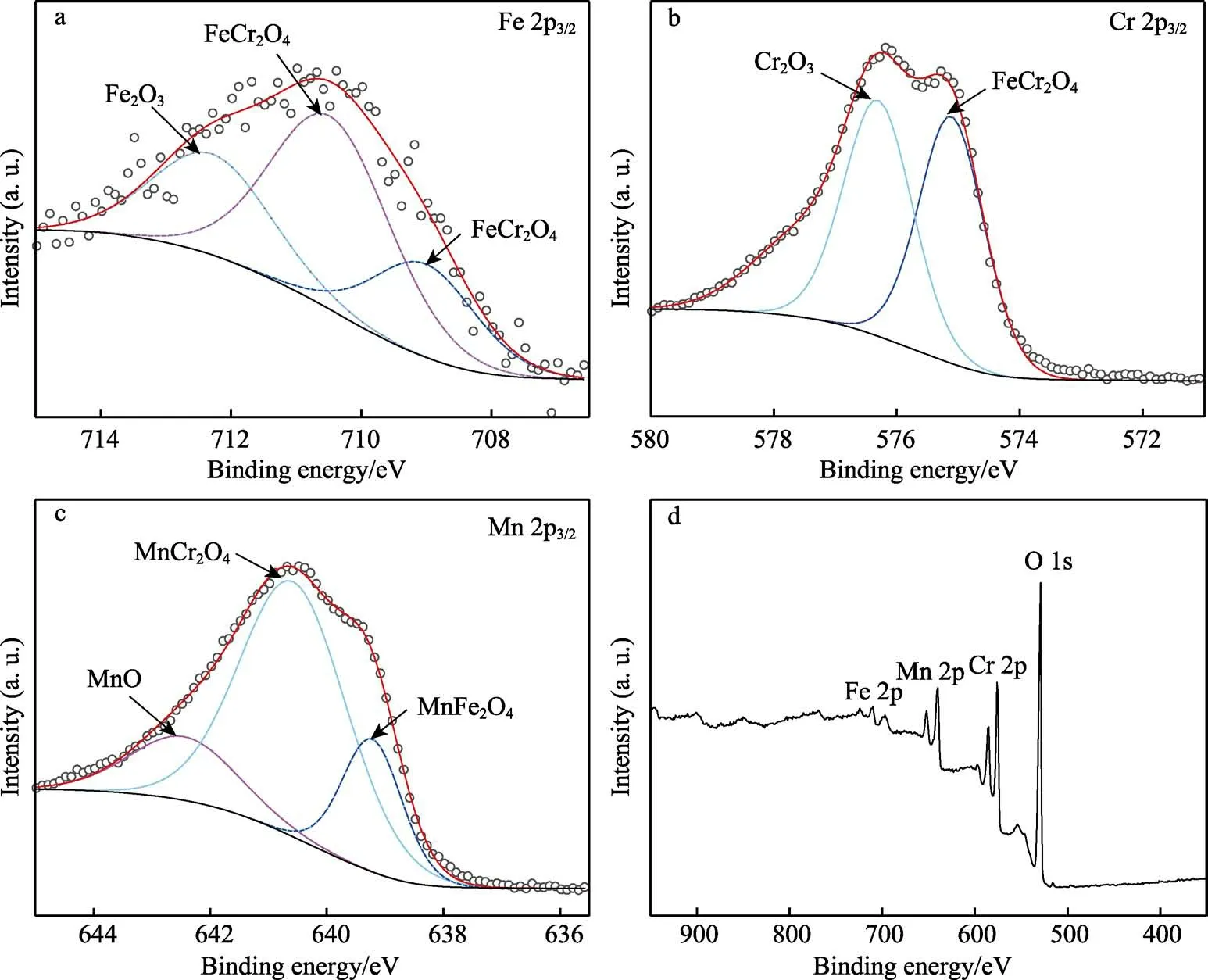

图9 为Fe-Cr-Ni 中熵合金在1 150 ℃下氧化4 h后表面氧化层中Cr 2p3/2、Fe 2p3/2、Mn 2p3/2和O1s的XPS 分析结果。对XPS 图谱进行拟合时,结合能参数参考X 射线光电子能谱手册和相关文献[23-25]。在1 150 ℃氧化4 h 后Fe-Cr-Ni 中熵合金表层氧化层中检测到了Cr、Fe、Mn 元素,Fe 的XPS 图谱分解为3 个峰,分别对应FeCr2O4、Fe2O3、MnFe2O4;Cr的XPS 图谱分解为2 个峰,分别对应FeCr2O4和Cr2O3;Mn 的XPS 图谱同样可分解为3 个峰,分别为MnCr2O4、MnO2和MnFe2O4。这进一步证实了2.2节中对氧化物中含有的相的推断,Fe-Cr-Ni 中熵合金经1 150 ℃氧化4 h 后,氧化层的外层含有MnCr2O4、MnFe2O4尖晶石氧化物、Fe2O3和少量MnO2氧化物。高温氧化层主要由内层Cr2O3和外层Mn(Fe/Cr)2O4尖晶石组成,Cr2O3和尖晶石的热膨胀系数分别约为8×10-6、9×10-6K-1,而通常合金的热膨胀系数约为1.2×10-5K-1,总的来说氧化层具有导热系数高、热膨胀系数小的特点,基体与氧化层间产生的热应力较小,使得氧化层更加致密,不易产生开裂。

图9 在1 150 ℃下氧化4 h 后Fe-Cr-Ni 中熵合金氧化层的XPS 图谱Fig.9 XPS spectrum of oxide film Fe-Cr-Ni MEA after oxidation at 1 150 ℃ for 4 h

2.4 氧化层的力学性能分布

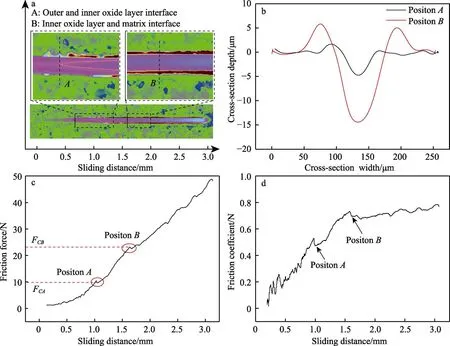

Fe-Cr-Ni 中熵合金氧化层在线性增加载荷下的划痕形貌如图10a 所示。图10b 是A、B处的划痕深度与宽度。仔细观察可发现,随着压头滑移距离的增加,压痕深度与宽度同步逐渐增加,在滑移距离为1.1 mm 对应的A位置,划痕深度产生突变,A点划痕深度为5 μm(见10b)。随后划痕深度开始均匀增加,当压头滑移距离为1.75 mm 时,在B位置,划痕形貌再次产生突变,划痕宽度明显减小后又开始逐渐增加,B点划痕深度为15 μm。通过划痕形貌和摩擦力曲线信号的突变可以判断膜层与基体的结合性能[26],划痕形貌的改变对应材料中相的变化,结合图7中氧化层截面形貌分析,A处对应的是氧化层外层的尖晶石氧化物与氧化层内层界面,B处对应的是氧化层内层与基体界面。

图10 在1 150 ℃下氧化4 h 后Fe-Cr-Ni 中熵合金氧化层的划痕形貌(a),A、B 处的划痕深度与宽度(b),摩擦力-划动距离曲线(c),摩擦因数-滑动距离曲线(d)Fig.10 Scratch morphology of Fe-Cr -Ni medium entropy alloy oxide at 1 150 ℃ for 4 h (a);depth and width of scratches at positions A and B (b, c); friction coefficient-scratch depth curve (d)

图10c—d 为Fe-Cr-Ni 中熵合金摩擦力信号曲线和摩擦因数与划动距离的关系。随着划动距离的增加,压头压入深度增加,摩擦力与摩擦因数增大。在滑动位移为1.1 mm 的内外氧化层界面,摩擦力信号出现波动,载荷为10 N,记为FCA;在滑移距离1.75 mm的内氧化层与基体界面,摩擦力信号再次波动,载荷为24 N,记为FCB,高于镍钴基高温合金氧化层与基体界面的结合力8.92 N[27]。氧化层外层为硬质尖晶石结构,与氧化层内层Cr2O3间的结合力较弱,而氧化层内层的Cr2O3结构致密,且在氧化层内层与基体界面存在不连续分布的SiO2,增大了氧化层与基体间的强度。由于氧化层的分层结构,摩擦因数曲线上同样出现2 次突变,氧化层的存在使金属黏着现象不易产生,摩擦因数相对较低。当压头最初接触氧化层外层时,由于尖晶石氧化物较硬,摩擦因数较小,随着划动距离的增加,压头接触内氧化层,摩擦因数继续增大,当压头划至基体时,摩擦因数缓慢增加。

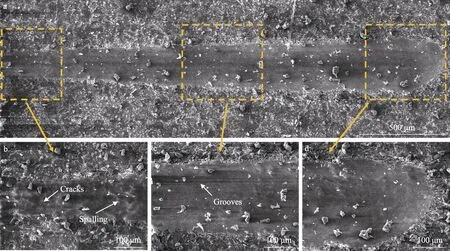

图11 为在1 150 ℃下氧化4 h 后Fe-Cr-Ni 中熵合金氧化层表面的划痕形貌,从图中可以看出,在划痕前端(图11b),压头作用在氧化层外层,可以在划痕内部观察到明显的划痕及表面裂纹,同时伴随小块状剥落;随着加载的进行,压头划至氧化层内层(图11c),在划痕内部有犁沟存在且观察到的微裂纹数量逐渐减少;随着载荷进一步增大,氧化层逐渐被压入基体(图11d),摩擦力及塑性变形也显著增大,这也是造成摩擦力信号在24 N 时发生突变的原因。划痕边界处氧化层有局部小片剥落的现象,膜层的碎屑散布在划痕内。膜层的破坏仅发生在划痕内部,划痕两侧的膜层并没有因金刚石压头的挤压而发生大面积的崩落现象,说明氧化层与基体间具有较好的结合强度。

图11 在1 150 ℃下氧化4 h 后Fe-Cr-Ni 中熵合金氧化层表面的划痕形貌Fig.11 Surface scratch morphology of Fe-Cr -Ni medium entropy alloy oxide at 1 150 ℃ for 4 h

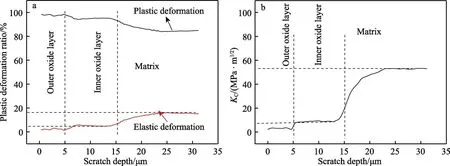

氧化层与基体在加载力作用下均会产生塑性变形,载荷增加导致氧化层与基体的变形量和应变能变大,当载荷超过临界值时,膜层间或层与基体间则以失效形式释放应变能[28]。在划痕测试中,金刚石压头的压入深度是总变形量,卸载后划痕的残余深度是材料产生的塑性变形量,压入深度与划痕残余深度的差值可表示材料的弹性回复能力。结合载荷与压头压入深度、残余划痕深度(以下简称划痕深度)的变化关系,并基于线弹性断裂力学(Linear Elastic Fracture Mechanics,LEFM)理论[29-32],得到Fe-Cr-Ni 中熵合金氧化层与基体塑性变形比例和断裂韧性随划痕深度的变化曲线,如图12 所示。压头划入基体时断裂韧性上升较慢,这主要是由于成分的不均匀分布造成的。氧化层与基体的界面处存在“过渡区”而未产生成分突变,通过图7b 可知,相比于氧化层,在该“过渡区”内Cr、O 元素含量逐渐降低,而Fe、Ni 元素含量逐渐增加,同时在该区域内弥散分布着SiO2内氧化物颗粒,SiO2通常作为硬质相存在于合金基体中,其断裂韧性低于基体材料[33],因此在受到压应力作用时,随着压头划入基体,断裂韧性上升较慢。氧化层的力学分布特征充分体现了分层结构,随着划痕深度的增加,塑性变形比例逐层降低,内氧化层的弹性回复能力优于外氧化层,在内外氧化层界面、氧化层与基体界面处,塑性变形比例逐渐下降后趋于稳定。断裂韧性则随着划痕深度的增加而逐层增大,外氧化层的硬质尖晶石断裂韧性趋于零,氧化层的内层断裂韧性约为10 MPa·m1/2。分析认为,金刚石压头从外层划至内层再到基体,压头接触的相从尖晶石Mn(Fe/Cr)2O4至Cr2O3再到Fe-Cr-Ni 中熵合金也发生改变,尖晶石氧化物硬度大且与氧化层的内层结合力弱,在受到压应力作用时极易失效剥落,因此具有极低的弹塑性变形能力和断裂韧性。

图12 在1 150 ℃下氧化4 h 后Fe-Cr-Ni 中熵合金的弹塑性变形比例-划痕深度曲线(a)和断裂韧性-划痕深度曲线(b)Fig.12 Elastoplastic deformation ratio - scratch depth curve (a) and fracture toughness-scratch depth curve (b) of Fe-Cr-Ni MEA oxide at 1 150 ℃ for 4 h

3 讨论

在氧化的早期阶段,O2-的快速吸附使表面层元素成分发生改变,由于Cr2O3形成的标准吉布斯自由能小于Fe2O3形成的标准吉布斯自由能[34],Cr2O3氧化物优先在表面形成,同时在基体与氧化层界面附近产生SiO2。值得注意的是,尽管合金中Si 的质量分数仅为0.4%,但在氧化层与基体界面处产生了弥散分布的SiO2内氧化物颗粒,这与文献报道的一致。Si 还可以促进合金表面形成连续的Cr2O3和Al2O3氧化层,常作为高温保护元素来提升高熵合金的高温抗氧化性能,同时SiO2可以增加氧化层与基体的结合力并提高合金的抗氧化性[35]。这主要是因为,一方面Si 促进形成了连续的Cr2O3层,可以减少生长应力的累积;另一方面SiO2氧化物的存在增大了氧化层和基体之间的接触面积,从而增大了氧化层和基体间的结合强度[36-39]。Hoelzer 等[40]在含0.03% Si 的Fe-13Cr中观察到Cr2O3层与基体间形成SiO2层,并指出SiO2层的形成是由于在高温过程中Si 从基体向金属表面扩散所致,Cr2O3的快速形成使氧化层-金属界面保持较低的氧分压,有利于Si 从基体向外扩散到表面。Ishituka 等[41]研究发现SiO2的形成会降低氧化速率。Abe 等[42]在9Cr 钢的氧化初期发现了Si 和O 在金属与O 界面上富集。Yoo 等[43]对耐热钢中SiO2的形成进一步研究指出,硅的富集可能与材料中丰富的晶界有关,硅扩散提供了足够的扩散路径,SiO2稳定了Cr2O3,并作为金属原子向外扩散的阻碍屏障,降低氧化速率。氧化皮的生长由扩散阶段控制,氧化层厚度随着氧化时间的延长不断增加,形成了由 Cr2O3组成的致密且连续的内氧化层,SiO2颗粒数量进一步增加。

随着氧化的进行,基体中Fe 和Mn 穿过氧化层的内层,同时氧化层中的Cr3+在化学梯度的驱动下向外扩散,氧化层呈现分层结构,在外层中形成含Fe、Mn、Cr 的尖晶石氧化物。结合图7 中物相分析,氧化层外层的Mn 主要存在于致密的MnCr2O4尖晶石氧化物中,Tsai 等[44]研究了1 330 ℃下CoCrFeMnNi 高熵合金中Cr、Mn、Fe、Co 和Ni 的扩散率,结果显示,Mn 的扩散系数最高,扩散活化能最低,其中Cr的扩散系数为 1.69×10-13m2/s,Mn 的扩散系数为2.12×10-13m2/s,Fe 的扩散系数为1.30×10-13m2/s,Ni 的扩散系数为0.95×10-13m2/s,较高的扩散系数促进氧化层外层富Mn 层的形成,并与Cr、O 进一步反应形成Mn-Cr 尖晶石。Mn-Cr 尖晶石存在于外层时,能够降低 Cr 的挥发。Stanislowski 等[45]发现,含0.3%~0.5%的Mn 不锈钢经850 ℃氧化后在Cr2O3层之上形成Mn-Cr 尖晶石,使Cr 的挥发率是形成纯Cr2O3氧化层合金的30%~50%。这说明在氧化层外层形成的致密的Mn-Cr 尖晶石也具有保护性,可以有效减少氧化层内层Cr 的挥发,从而提高合金的抗氧化性。

4 结论

1)Fe-Cr-Ni 中熵合金在空气中高温氧化增重遵循抛物线规律,氧化激活能为417.64 kJ/mol,耐高温氧化性能优异。

2)经1 150 ℃氧化4 h 后,Fe-Cr-Ni 中熵合金氧化层形成双层结构,致密的外氧化层主要由MnCr2O4、MnFe2O4尖晶石氧化物、Fe2O3和少量MnO2氧化物组成,内层由致密且连续的Cr2O3组成,在基体与氧化层界面弥散分布着SiO2内氧化物颗粒。致密的氧化层有效阻碍了O2-的向内扩散和合金元素的向外扩散,提高了合金的耐高温氧化性能。

3)氧化层的力学分布特征体现了其分层结构,外氧化层与内氧化层的结合力约为10 N,内氧化层与基体的结合性好,结合力约为24 N。外氧化层的断裂韧性最低,随着划痕深度的增加,压头从外氧化层划动至基体,氧化层的塑性变形比例逐层降低,断裂韧性则逐层增大。