镁合金表面二维MoS2 薄膜的制备及其耐蚀性能研究

李俊松,何京生,李春晓,刘琪

(安徽工程大学 材料科学与工程学院,安徽 芜湖 241000)

镁合金比强度较高、密度低,具有良好的可制造性和可循环再利用特性,且资源丰富、易获得,被广泛应用于航天航空和汽车行业中[1-4]。但是由于镁的化学性质较为活泼、标准电极电位较低且天然氧化物膜的保护能力较差,导致镁合金耐蚀性能较差[5],限制了其在工业上的广泛应用。因此,提高镁合金耐蚀性能可大大拓展其实际应用范围。提高镁合金耐蚀性能的常用方法有化学转化涂层[6]、微弧氧化[7-8]、等离子体电解氧化[9]等。如Zhang 等[10]在镁合金AZ31 表面制备了硅烷/聚丙烯复合涂层;Chen 等[11]采用水热法,在镁合金AZ31 的微弧氧化膜上合成了氧化石墨烯/镁铝层双氢氧化膜;Da Silva Rodrigues 等[12]采用等离子体电解氧化技术在镁合金ZK30 上制备了涂层。这些方法均是通过在镁合金表面制备薄膜以达到物理阻隔的效果,能不同程度地提高镁合金的耐蚀性能,但是其过程都较为复杂,且成本较高,不够节能环保。电泳沉积法是许多工业应用中广泛使用的涂装工艺,其过程为:通过施加恒压电场,使带电粒子在外部电场作用下向电极移动并沉积。该方法具有成本低、操作方便、成膜迅速且容易控制等优点,可大规模投入生产[13-15]。

二硫化钼(MoS2)是一种具有应用前景的二维材料,因其特殊的层状结构和化学稳定性而在腐蚀防护领域受到关注[16-17],在该领域具有很大的发展潜力。在范德华力作用下,MoS2层积聚形成块体[18]。类似于氧化石墨烯,可以通过机械剥离获得一层或几层MoS2。单个MoS2由3 个原子层(S—Mo—S)组成:一层蜂窝状六边形排列的Mo 被夹在两层六边形排列的S 之间,硫钼原子以共价键连接[19]。由于这种特殊的晶体结构,MoS2具有良好的化学性和热稳定性,有助于提高涂层的耐蚀性能。如Xia 等[20]采用MoS2纳米片对SiO2纳米颗粒进行了改性,使SiO2纳米颗粒被MoS2纳米片覆盖,从而提高了环氧树脂基体的防腐性能。Hu 等[21]将纳米MoS2作为锌磷酸盐涂层的促进剂,有效地促进了磷化过程,改善了涂层的微观结构,获得均匀致密的磷酸盐涂层,从而提高了Q235 低碳钢的耐蚀性能。Chen 等[22]将纳米MoS2负载在氧化石墨烯薄片表面,使复合涂层具有优异的阻隔性能,显著提高了涂层的耐蚀性能。

本文采用电泳沉积法在镁合金表面制备一层二维MoS2薄膜,并用扫描电镜、X-射线衍射仪、接触角测量仪对处理前后的镁合金表面进行表征,并通过电化学方法测试样品在浓度为3.5%的NaCl 溶液中的耐蚀性能,拟探究一种易操作、低成本且环保的镁合金表面处理技术。

1 试验材料及方法

1.1 试验材料

采用镁合金(AZ31B,厚度为1 mm)、二硫化钼(99.5%)、曲拉通X-100(电泳级)、无水乙醇、氯化钠作为试验材料,其中,曲拉通X-100 为表面活性剂。镁合金主要化学成分如表1 所示。

表1 镁合金(AZ31B)的主要化学成分Tab.1 Main chemical composition of magnesium alloy (AZ31B)wt.%

1.2 试验方法

用金刚石线切割机将镁合金(AZ31B)切割成若干尺寸为20 mm×10 mm×1 mm 的长方体镁合金试样,分别用规格为400、800、1200、1500 目的砂纸逐级对镁合金表面进行打磨以去除其表面的氧化层,直至得到光亮平整的基体表面,再分别用去离子水和无水乙醇对得到的试样进行超声波清洗,取出试样,放入烘箱中干燥备用。

取0.1 g MoS2分散于100 mL 去离子水中,再加入1 mL 曲拉通X-100 溶液,放入超声波机中超声搅拌30 min,使MoS2分散均匀,从而制成稳定的胶体溶液。每次从配制好的溶液中取5 mL 用于电泳沉积,取两片处理好的镁合金基体置于溶液中作为阳极和阴极,并保持两极间距离为15~20 mm,加上10~40 V的固定电压将两极通电,电泳30~120 s 后在阳极沉淀出一层很薄的MoS2灰色薄膜。断开电源,取出带有灰色薄膜的镁合金片,用去离子水清洗表面多余沉淀(以上操作均在室温条件下进行),置于200 ℃的炉子中并保温1 h 以提高薄膜与镁合金间的结合力,待炉子自然冷却到室温后取出样品备用。

1.3 表征与性能测试

采用S-4800 型扫描电镜(SEM)观察样品的表面形貌;采用D8 型X-射线衍射仪(XRD)对样品的物相结构进行表征;采用SDC-100S 型接触角测试仪对样品表面进行亲疏水性能测试;采用上海辰华CHI760E 型电化学工作站对处理好的镁合金样品做腐蚀极化曲线测试,电解液选用3.5%的NaCl 溶液,测试采用三电极体系。其中,AgCl 作为参比电极,Pt 作为对电极,扫描速度选用0.005 V/s。以上所有测试均在室温下进行。

2 试验结果及分析

2.1 MoS2薄膜的表征

通过扫描电镜对处理后的镁合金以及MoS2粉体进行表面形貌分析。图1a 为预处理后镁合金基体的表面形貌,图1b 为使用的MoS2粉体的典型SEM 图。从图1a 中可以看出,镁合金基体表面光滑且无裂纹等明显缺陷,不存在明显的附着物,出现的划痕为砂纸打磨留下的。从图1b 可以看出,MoS2粉体为纳米片状结构,纳米片宽度为2 μm,厚度小于100 nm。

图1 镁合金基体和MoS2 粉体的SEM 图Fig.1 SEM images of magnesium alloy matrix and MoS2 powder

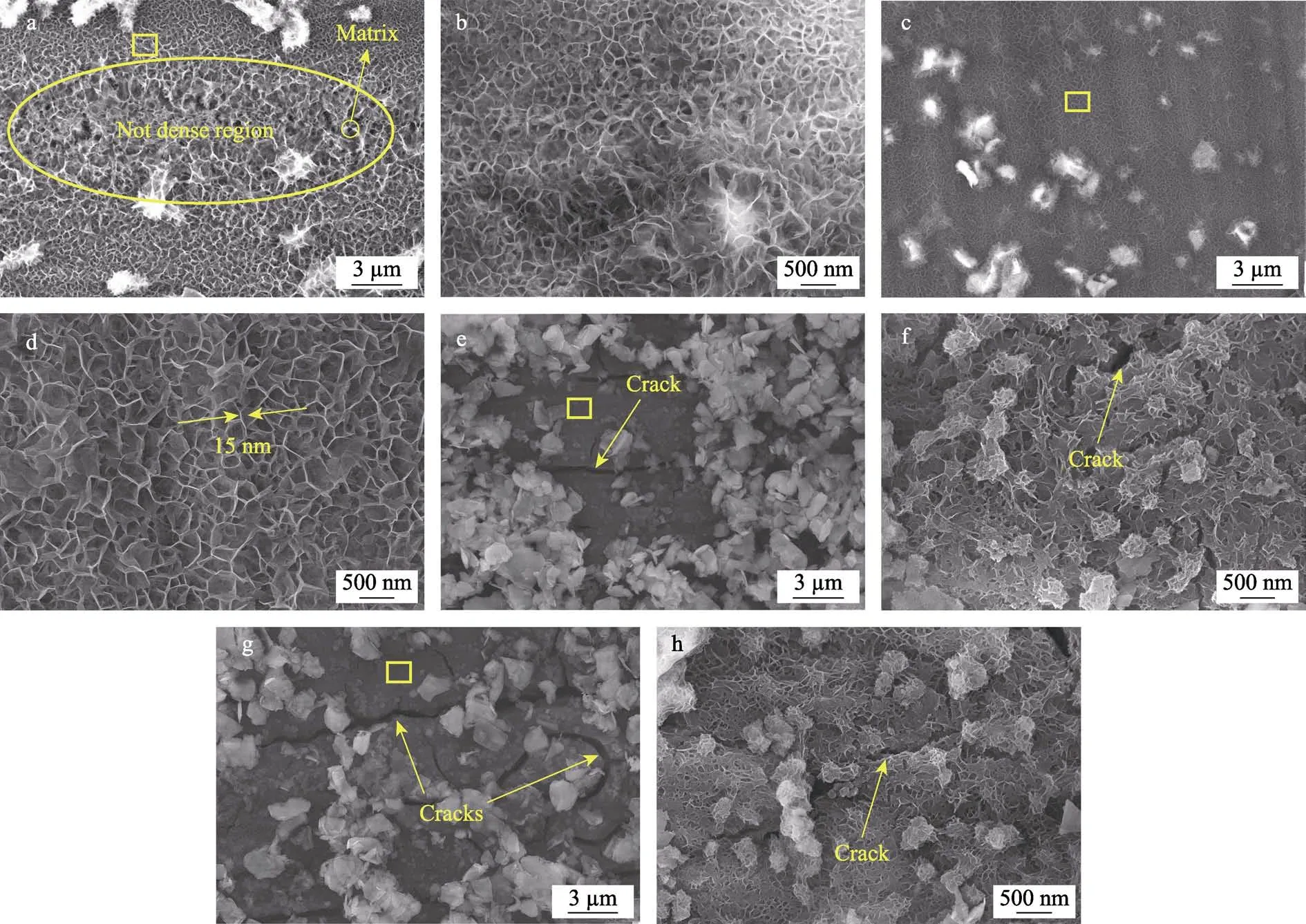

图2 为镁合金基体上不同电泳时间(30~120 s)制备的MoS2薄膜的扫描电镜图。由图2a 中可以看出,当沉积时间为30 s 时,一层由纳米片组成的薄膜均匀生长在镁合金表面,但制备出的薄膜不致密,能观察到裸露的镁合金基体,其中,亮白色区域为电泳沉积时少许MoS2附着在薄膜表面。从图2a 的微观放大图(图2b)中可以看出,薄膜由MoS2纳米片组成,纳米片相互连接在一起形成蜂窝状,但分布不均匀,窝口大小不一,这是因为薄膜不致密导致的,其没有完全覆盖镁合金基体,不能完全阻隔镁合金表面与空气或腐蚀性液体等接触,达不到很好的防腐蚀作用。当沉积时间增加到60 s 时,制备的薄膜表面平整、均匀致密且不存在裂纹,完全覆盖了镁合金基体的整体表面(图2c 和图2d)。在表面能看到少许的白色颗粒,是电泳沉积时溶液中少量MoS2在基体表面堆积所引起的。从图2c 的微观放大图(图2d)中可以看出,MoS2纳米片形成的蜂窝状薄膜十分致密,窝口大小均匀,经测量得到纳米片厚度为15 nm。MoS2薄膜保持着平整且致密的表面,这种结构能有效阻止镁合金基体表面与空气以及腐蚀性液体接触,从而起到很好的保护作用。沉积时间继续增加到90 s(图2e 和图2f)和120 s(图2g 和图2h)时可以看出,这两种时间下沉积的薄膜均存在裂纹,这是由于随着沉积时间的增长,薄膜厚度增加,其内应力也随之增大,导致薄膜表面产生裂纹,且表面能明显看到堆积物,是由于电泳沉积时间过长,溶液中大量MoS2在基体表面堆积形成的。图2f 和图2h 分别为图2e 和图2g 中较平整区域的微观放大图,可以看出,当沉积时间为90 s 和120 s 时,纳米片叠加在一起,堆积形成大颗粒,表面粗糙度增大,而且能观察到明显的裂纹。综上所述,当MoS2电泳沉积时间为60 s 时,镁合金表面沉积的薄膜由二维纳米片组成,表面完整且致密,可作为镁合金的防腐蚀保护层使用。

图2 不同时间沉积的MoS2 薄膜不同放大倍数的SEM 图Fig.2 SEM images with different magnification of MoS2 films deposited at different time:a) b)30 s; c) d) 60 s; e) f) 90 s; g) h) 120 s

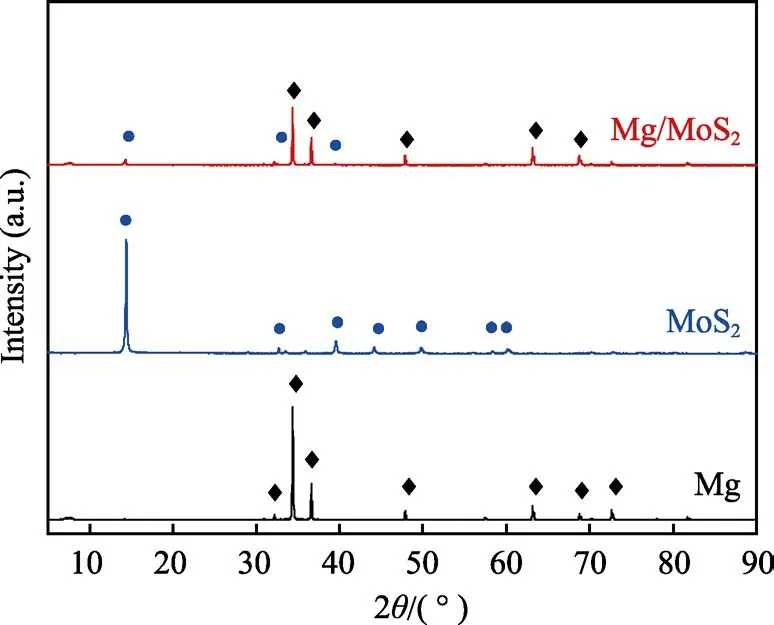

采用X-射线衍射仪(XRD)对电泳前后的镁合金表面进行物相结构分析,如图3 所示。为了便于对比,图3 中也给出了MoS2粉体的XRD 曲线。可以看出,镁合金位于34.40°、36.62°、47.83°和63.06°处的4 个特征峰分别对应于(002)、(101)、(102)和(103)晶面衍射峰,与Mg 标准卡(JCPDS NO.35-0821)的衍射图一致。MoS2粉体的衍射峰尖锐,所有峰都与六方相结构MoS2标准卡片(JCPDS NO.37-1492)一一对应[23]。在镁合金表面沉积上MoS2薄膜后,由于镁合金出峰很强,使得MoS2的衍射峰不突出。但是仍然可以看到,镁合金在14.38°、32.68°和39.54°处出现了3 个新的衍射峰,分别对应于六方相结构MoS2的(002)、(100)和(103)晶面,表明通过电泳沉积成功地在镁合金基体表面制备了MoS2薄膜。

图3 MoS2 粉体、镁合金表面电泳沉积的MoS2 薄膜和镁合金基体的XRD 图Fig.3 XRD image of MoS2 powder, MoS2 film deposited on magnesium alloy surface by electrophoresis and magnesium alloy matrix

2.2 电化学测试

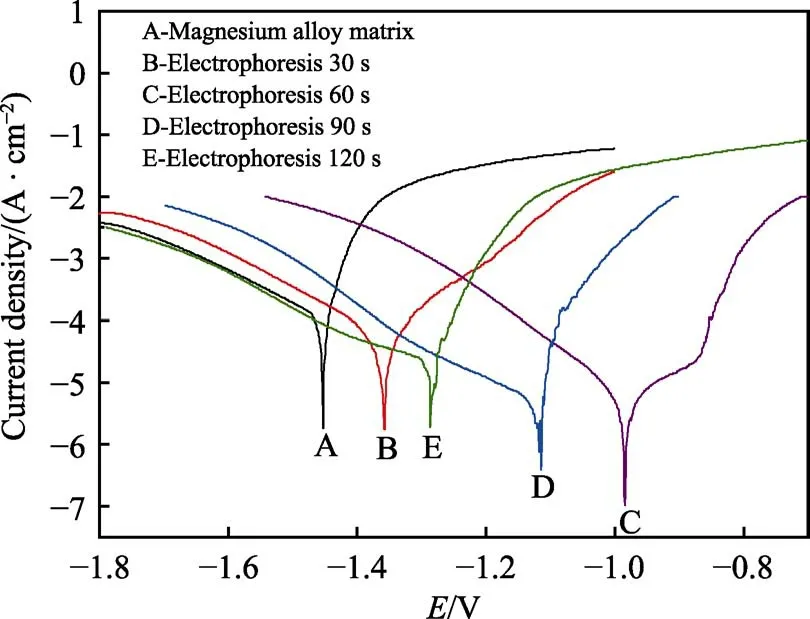

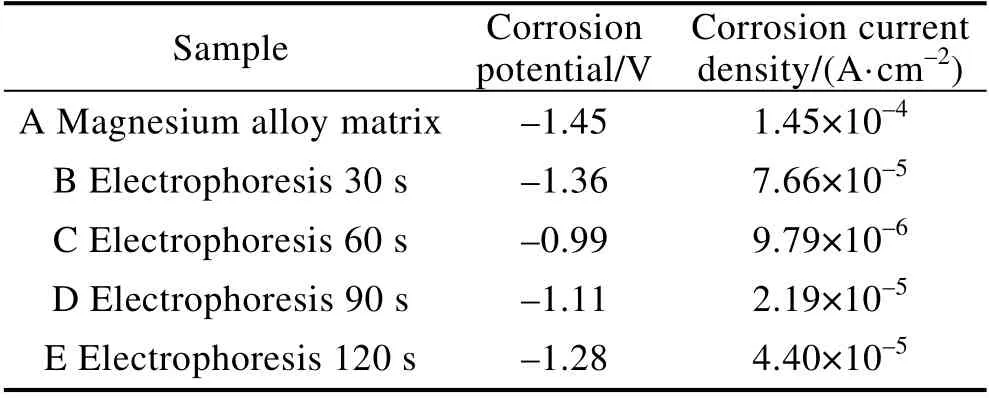

采用1 cm×1 cm 镁片作为工作电极,铂片作为对电极,Ag/AgCl 作为参比电极,通过扫描各样品在浓度为3.5%的NaCl 溶液中的电位动态极化曲线来评价其在NaCl 溶液中的腐蚀行为。图4 为所有样品的动态电位极化曲线图,对应的腐蚀电位和腐蚀电流密度计算结果如表2 所示。由图4 和表2 中的数据可知,AZ31B 镁合金基体的腐蚀电位为–1.45 V,为明显负值,腐蚀电流密度为1.45×10–4A·cm–2,说明镁合金基体的耐蚀性能较差。而MoS2电泳时间为30、60、90 和120 s 的样品腐蚀电位均向正电位方向偏移,分别为–1.36、–0.99、–1.11 和–1.28 V;对应的腐蚀电流密度先减小后增大,分别为7.66×10–5、9.79×10–6、2.19×10–5和4.40×10–5A·cm–2,说明MoS2电泳时间为60 s 时,样品的耐蚀性能最好。从SEM 图中可以看出,电泳沉积30 s 时,薄膜不够致密,能观察到裸露的镁合金基体,起不到很好的保护作用;沉积时间增加到60 s 时,薄膜均匀且致密地平铺在基体表面,有效地提高了基体的耐蚀性能;电泳沉积90 s 和120 s时,薄膜均出现不同程度的裂纹,且随着厚度的增大,裂纹也逐渐增多,对基体的保护作用逐渐减小。其中,电泳沉积60 s 时的MoS2薄膜腐蚀电位最正,为–0.99 V;腐蚀电流密度最小,为9.78×10–6A·cm–2。相对于镁合金基体,电泳沉积后样品腐蚀电位正移了0.46 V,腐蚀电流密度减小了93%。据报道,腐蚀电位越正,腐蚀电流密度越低,一般耐蚀性能越强[24]。因此可以得出结论:MoS2薄膜能提高镁合金的耐蚀性能,有效地延缓镁合金的腐蚀速度,且电泳沉积60 s 时的薄膜耐蚀性能最好。这一结论与图2 所描述的结果一致。

图4 镁合金基体和不同电泳沉积时间的MoS2 薄膜的极化曲线Fig.4 Polarization curves of magnesium alloy matrix and MoS2 films with different electrophoretic deposition time

表2 样品的腐蚀电位和腐蚀电流密度Tab.2 Corrosion potential and corrosion current density of samples

2.3 亲疏水性能测试

材料表面的润湿性对材料的耐蚀性能也有重要影响,通常认为,亲水表面会使水分子或氯离子更容易渗透到金属表面,而疏水表面由于隔离作用使水分子或氯离子更难渗透到金属表面,从而抑制金属发生腐蚀。图5 为制备样品的表面润湿性测试图。由图5a 可见,纯镁合金的静态接触角为36.08°,说明没有薄膜覆盖的纯镁合金基体表面呈亲水性。在镁合金表面覆盖电泳沉积时间为30 s 的MoS2薄膜后,静态接触角增大到72.09°(见图5b),图5c—e 显示了电泳沉积时间为60、90 和120 s 时MoS2薄膜的接触角,分别为86.34°、85.74°和79.07°。表明MoS2薄膜显著地改变了基体的静态接触角,其中,电泳沉积时间为60 s 的MoS2薄膜接触角最大,亲水性最差。

图5 不同电泳沉积时间的MoS2 薄膜的接触角Fig.5 Contact angles of MoS2 films with different electrophoretic deposition time

3 结论

1)采用电泳沉积法成功地在镁合金表面制备了MoS2二维薄膜,通过扫描电镜对MoS2二维薄膜进行表面形貌分析可知,电泳沉积时间为60 s 时薄膜最为完整且致密,可以覆盖整个基体。随着电泳沉积时间的增长,薄膜厚度增加,薄膜内应力也随之增大,导致薄膜破损产生裂纹。MoS2二维薄膜改变了镁合金基体的润湿性,增大了基体的接触角,能有效地隔离水分子或腐蚀溶液与镁合金的接触,使镁合金得到很好的保护。

2)与镁合金基体相比,覆盖了MoS2二维薄膜的镁合金耐蚀性能均有一定程度的提高,其中,电泳沉积60 s 时MoS2薄膜的腐蚀电位最正,为–0.99 V,腐蚀电流密度最小,为9.78×10–6A·cm–2。相对于镁合金基体,电泳沉积后镁合金腐蚀电位正移了0.46 V,腐蚀电流密度减小了93%,有效地延缓了镁合金的腐蚀进程。